马桶泥坯坑口自动排水系统研究与设计

2022-02-16胡国纬刘修泉张涛川

刘 智 胡国纬 杨 伟 刘修泉 张涛川 陈 思

(佛山职业技术学院智能制造学院,广东 佛山 528137)

0 引言

在陶瓷卫浴用品行业,马桶泥坯因其特殊的制作工艺,目前仍是一种劳动密集型产业。近年来,随着人力资源成本的日益上涨和行业内熟练技工数量的日益减少,陶瓷卫浴产品生产企业招工难的问题也日趋严峻。将马桶泥坯的部分工艺流程进行自动化升级改造便成为行业亟须解决的问题。在这一背景下,以生产周期短、生产效率高、模具寿命长为特点的泥坯高压注浆[1,2]生产工艺便应运而生。然而这一工艺因其快排水的功能,不可避免地会存在部分水流入马桶泥坯,残留在泥坯坑口而无法自行排走。坑口的残留水会造成泥坯软化而影响后续工艺,进而带来产品质量和良品率的问题。

对于坑口内残留水的排水问题,目前产线工人的常用做法是通过海绵块的多次吸水、挤压排水来解决这一问题。在本就繁重的生产线上,这个附加动作势必增加工人的劳动强度,且残留水是否排尽存在较大的随机性。本文针对这一问题,设计了一套自动化排水装置,并根据高压注浆生产线的工艺流程编制了排水装置的PLC控制程序[3],用于排除马桶泥坯坑口内的残留水。

1 自动抽水装置结构方案设计

本项目的马桶泥坯高压注浆生产车间有八条马桶泥坯生产线,每条生产线有十二个工位。该高压注浆生产线从注浆到完成脱模用时25~28 min,脱模后泥坯需要完成转运、开孔、喉面粘接、翻转等动作。对工艺动作及流程进行分析后,需要在脱模后30 s内完成坑口残留水的排水工作。

高压注浆生产线在完成对模具型腔注浆后采用了水环真空泵对模具进行真空抽水工作,在开模后再用高压空气吹入模具内部使模具快速排水。对模具进行抽水期间以外,水环真空泵均处于闲置状态,因此坑口残留水的抽排水方案可以在现有水环真空泵真空系统的基础上进行改造,将水环真空泵在闲置状态下的部分时间用于抽排泥坯坑口内的残留水。

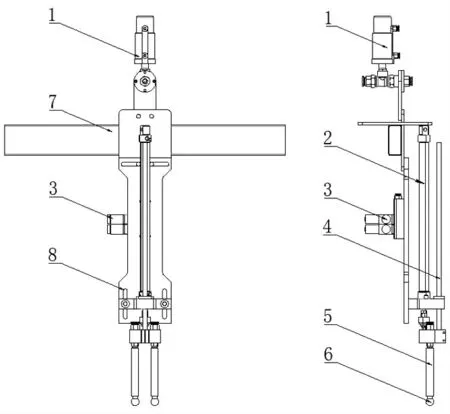

由于需要在30 s内完成泥坯坑口内残留水的抽排工作,因此用于抽水的机械装置各个执行件的动作需要快速而简单。而现场高温高湿的环境对抽水装置的可靠性提出了较高的要求,因此该抽水装置应尽量避免采用复杂的机械传动。结合以上的工艺要求和现场工况,设计了一套如图1所示的气压传动真空抽水装置。

图1 真空抽水自动装置系统结构示意图

该真空抽水装置采用升降气缸将吸水重锥放入坑口,为了防止两个吸水重锥在执行升降运动时出现偏转,在升降气缸一侧添加了导向装置。在调整好该抽水装置的位置后保证吸水重锥能落入坑口的底部。为了防止重锥破坏泥坯坑口底部的表面形貌,连接吸水重锥的吸水管采用硅胶软管。

2 自动抽水装置的气动系统设计

在高压注浆车间的各条生产线上均安装了高压空气供气系统、抽真空系统以及供水系统等。结合现场的系统配置,该自动抽水装置各动作的执行通过气动系统实现。两个吸水重锥的升降通过如图2所示的升降气缸实现。抽真空系统利用产线一侧的水环真空泵实现,真空系统的开启和关闭通过气动截止阀实现。自动抽水装置的气动系统原理如图2所示。

图2 电气原理设计图

3 自动抽水装置逻辑控制流程

如图3所示,模具在开模以后在泥坯脱模的过程中从模具内部排除的部分水分掉落泥坯内汇集在坑口部位,体积约200 mL,这部分残留水会软化坑口部位的泥坯,对后续工艺和产品质量带来影响。

图3 泥坯坑口残留水

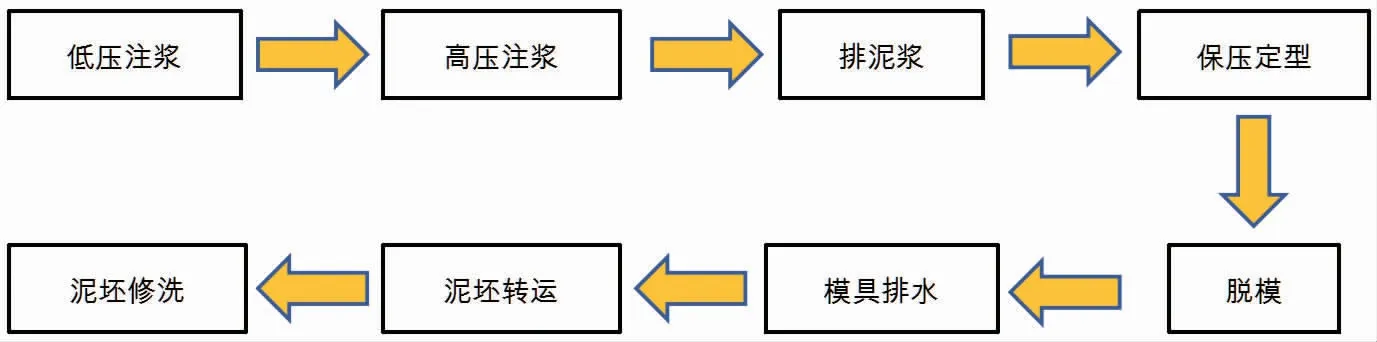

本文所设计的自动抽水装置是在现有高压注浆生产线的基础上进行的一个技术改进项目。因此,动作的执行需要在现有工艺流程的基础上进行。高压注浆生产线目前的工艺流程如图4所示。

图4 泥坯生产工艺流程

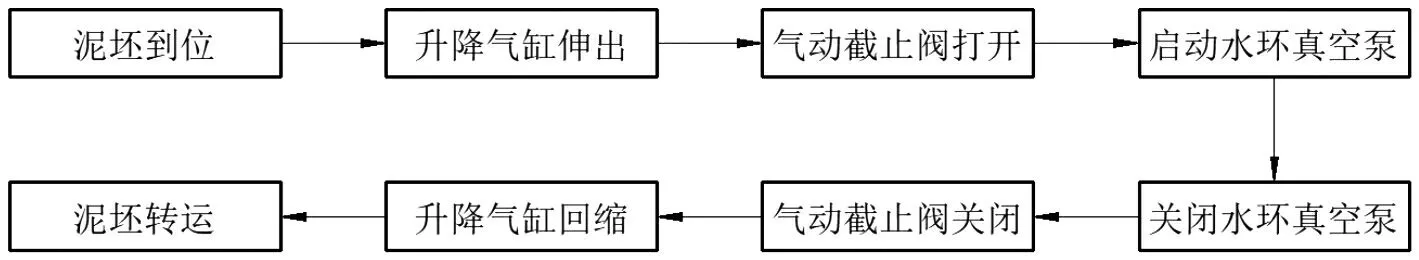

马桶泥坯坑口残留水主要来自泥坯脱模后模具排出的水自然流入马桶内部,而聚集在坑口。从上述工艺流程来看,要完成泥坯坑口内残留水的排出,需要在“模具排水”动作和“泥坯转运”动作之间完成。而目前高压注浆生产线这两个动作之间的时间间隔为30 s,因此自动抽水装置包含抽水在内的各个动作所有时间需要在30秒内完成。为了简化动作流程,本项目的程序设计思路如图5所示。

图5 自动抽水装置控制流程

根据图2所示气动系统原理图,确定输入、输出元件及控制对象。系统所需的用户输入设备有按钮开关、光电传感器;输出设备有电磁阀、气动截止阀、指示灯等。根据以上元器件类型及数量,本项目采用12个I/O分配点的小型PLC对自动抽水装置进行控制,根据动作原理和工艺要求进行程序编写。程序的基本逻辑如下:通过马桶泥坯传送带一侧的光电传感器感应马桶泥坯位置,控制升降气缸的下降动作。升降气缸上的下限位传感器控制气动截止阀的打开动作以及水环真空泵的开启动作。通过时间继电器控制水环真空泵的抽真空时间以及升降气缸的上升动作和气动截止阀的关闭动作。在程序编制完成后进行泥坯坑口残留水的抽排水工作。经实测,抽排完坑口部位残留水所需时间约9 s。测试结果如图6所示。

图6 抽排水完成的坑口部位

4 结语

本文从提高自动化程度和减轻劳动强度的角度出发,对佛山某陶瓷卫浴产品生产企业的高压注浆生产进行技术改进工作,用于完成生产线上马桶泥坯脱模后坑口残留水的抽排水工作。根据现场设备的结构、系统配置和工艺流程设计了一套自动抽水装置,并用小型PLC完成了自动抽水装置的程序编写。实验结果表明,该装置能在泥坯脱模后很短的时间内完成坑口残留水的抽排水工作,且该装置结构简单,动作可靠,该装置的使用在提高企业生产效率的同时为泥坯良品率的提高提供了有力的保障。