秦淮河157m下承式空间多索面异形系杆拱桥拱肋安装技术及监控分析

2022-02-16陈建军王翰斓王静峰陆斐

陈建军,王翰斓,王静峰,3,陆斐

(1.中铁四局集团第二工程有限公司,江苏 苏州 215113;2.合肥工业大学土木与水利工程学院,安徽 合肥 230009;3.安徽省先进钢结构技术与产业化协同创新中心,安徽 合肥 230009)

1 引言

随着社会的发展和城市现代化的要求,城市桥梁已不单单只满足交通运输功能,各种侧重美学效果的桥梁结构不断受到设计者的青睐。例如2002年12月15日建成通车的不对称系杆拱桥巴西儒塞利诺·库比契克总统桥(Presi⁃dent Juscelino Kubitschek Bridge In Brazil),2005年11月建成通车的下承式钢箱系杆拱桥天津大沽桥等在构成交通线的同时也成为了当地著名的景观。相比于传统常规拱桥,异形拱桥在追求美学效果的同时必然会导致结构设计的合理性降低[1],故对结构设计、施工技术和现场监控的要求也越来越高[2,3]。

异形系杆拱桥的结构和受力情况随施工阶段的不同而变化,结构在施工中须经历架拱、拆架和落架等施工体系转换过程。由于拱肋造型多变,安装精度要求高,多种不确定因素可能对成桥目标的实现产生干扰,并可能导致拱肋线形及受力状态与设计要求不符。若拱肋在安装过程中出现较大偏差,在使用过程中易发生失稳,容易造成较大的安全隐患[4,5]。因此,选用科学合理的施工技术和监控方法变得非常关键[6,7]。

跨外秦淮河大桥采用下承式空间多索面异形系杆拱桥结构形式,主梁跨度157m,拱肋采用非对称双向交叉弧形钢箱拱,对拱肋的施工精度和线性要求高。根据现场条件和吊装要求,本工程采用先吊装下层拱肋,再吊装上层拱肋的分节段吊装拱肋施工技术;为保障施工安全,对拱肋安装全过程进行了仿真分析;根据模拟结果布置了相应的监测点,对施工全过程进行安全监测。

2 工程概况

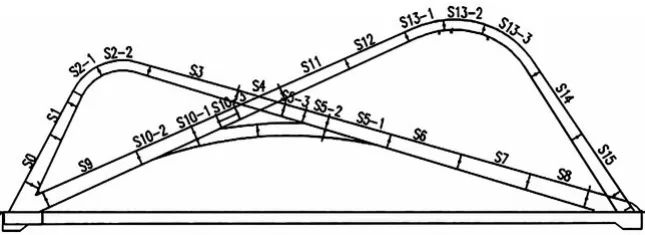

跨外秦淮河大桥采用下承式空间多索面异形系杆拱桥结构,主桥全长157m,宽42m。拱肋采用六边形异型钢箱拱,拱轴线采用直线、圆曲线组成,如图1所示。

图1 跨外秦淮河大桥

拱肋采用六边形异形钢箱拱,拱肋内侧为规则矩形钢箱,外侧焊接12mm厚装饰板,形成六边形异形钢箱拱,拱轴线采用直线、圆曲线组成。拱肋材质为Q345qD,结构壁厚根据受力不同采用30mm、40mm及50mm三种板厚,横隔板厚度为16mm和12mm,加劲板厚度为24mm和16mm。

3 拱肋施工技术方案

3.1 拱肋施工重难点

承天大道跨外秦淮河157m异形系杆拱桥拱肋结构形式较为复杂,造型非常规。拱肋采用六边形结构,拱肋交叉节点4个、拱与梁交叉节点4个。根据本桥特点,拱肋为非对称结构、空间扭曲,线形控制难度大,施工中的实际受力和变形状态不确定性较大,应对各施工工程进行严格的监控,以确保拱肋整体线性满足设计要求,结构受力状态安全可靠。

3.2 拱肋施工工艺

3.2.1 拱肋节段划分

为了满足拱肋安装的施工要求,结合桥型结构宽度、高度及内河浮吊现场吊装能力,钢箱拱节段划分如图2所示,其中S2、S5、S10、S13拱肋节段进一步详细划分,以此来保证结构形式满足水运限宽要求。

图2 拱肋节段划分示意图

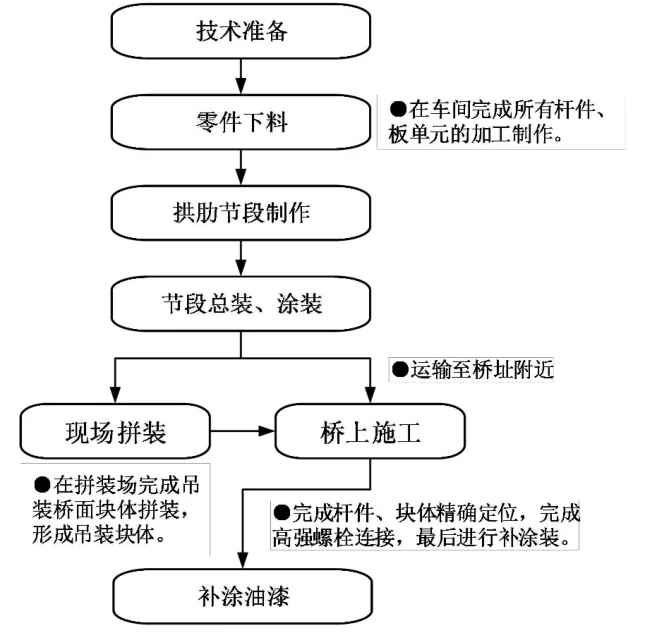

3.2.2 拱肋节段制作

由于部分节段线形复杂,需要在工厂内进行放样、下料、划线和焊接等工艺,以保证拱肋在弯曲成型后具有较大曲率。钢箱拱节段制造总体流程见图3。

图3 拱肋节段制作流程图

3.2.3 拱肋支架搭设

拱肋支架搭设分两步进行,第一步下层拱肋支架在主梁标准节段拼装完成后搭设,采用200t汽车吊进行;第二步上层拱肋支架在主梁就位,下层拱肋安装结束后搭设,在水中采用350吨浮吊进行。上层拱肋安装最高处达到45m左右。

拱肋支架采用装配式格构柱形式,标准节段分别高6.0、3.0、1.0m;连接系采用φ325×6mm钢管,横向系杆采用φ 325×6mm,系杆斜撑采用φ89×4mm,拱肋支架通过标准件及连接件组合而成。

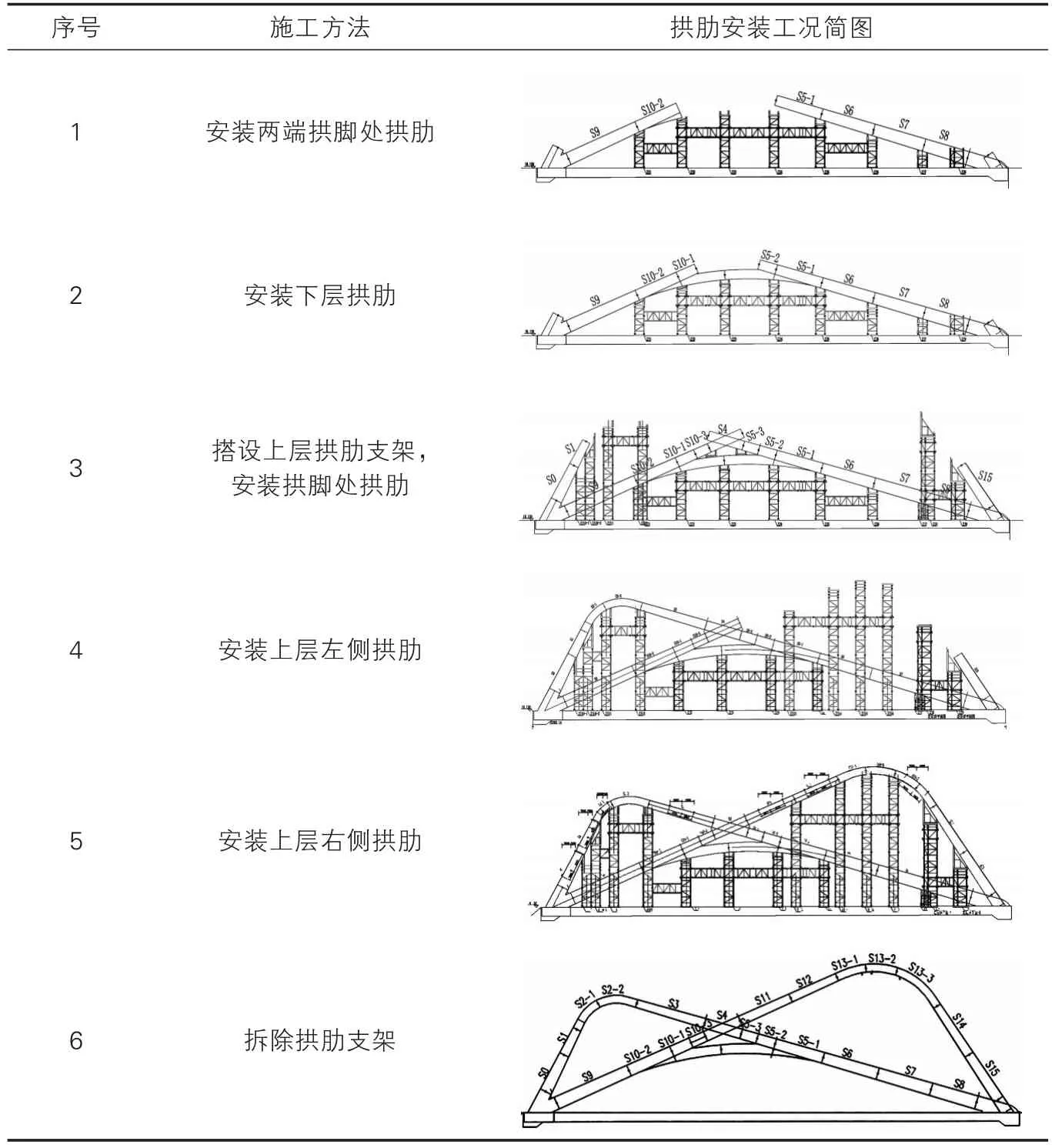

3.2.4 拱肋吊装顺序

由于拱肋的吊装顺序对拱肋和桥体的受力影响很大,因此在施工前应在拱肋线形和整桥受力、变形满足设计要求的原则下,合理制定拱肋的吊装顺序,拱肋合拢节段的安装决定拱肋整体连接性能的好坏,合拢节段的安装是施工的关键步骤。

根据拱肋的结构特点和现场施工条件,采用先拼装下层拱肋,再拼装上层拱肋的施工顺序,拱肋安装的主要施工工况见表1。

拱肋安装施工工况 表1

下层拱肋拼装顺序:左侧:S9→S10-2→S10-1→S10-3→S4→S5-3,右侧:S8→S7→S6→S5-1,选取S5-2为合拢段,最后安装S4段。

上层拱肋拼装顺序:左侧:S0→S1→S2-1→S3,S2-2为合拢段,右侧:S15→S14→S13-3→S11→S12→S13-2,S13-1为合拢段。

4 拱肋施工过程模拟结果分析

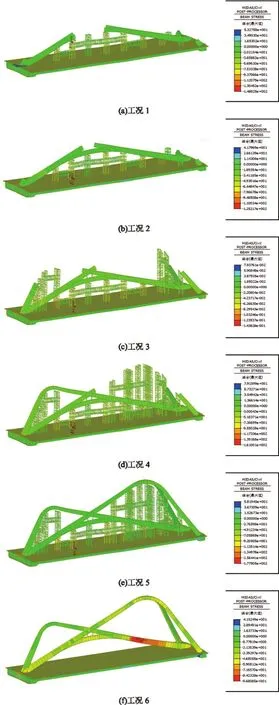

为了保证施工过程的安全,采用有限元分析软件Midas Civil对秦淮河特大桥157m异形系杆拱桥的拱肋安装施工进行了全过程仿真模拟,得到了安装过程中各个工况上、下层拱肋钢箱拱的应力值和竖向位移。

4.1 计算模型

计算模型拱肋(图4)部分共有197个节点,202个单元,梁单元两端均采用固接。拱肋节段钢箱梁采用Q345钢材,所有的截面钢材厚度均大于16mm,小于等于40mm。模型中考虑恒荷载、施工荷载、温度荷载和风荷载,其中恒荷载根据桥梁自重的实际情况添加补重0.15G(包括节点加劲、螺栓、结构补强等)。根据《钢结构设计标准》(GB50017-2017)[8]的规定满足如下要求:①钢构件的应力限值为295MPa;②钢箱拱受弯构件的挠度容许值为L/400。

图4 有限元分析模型

4.2 计算结果

拱肋安装过程中各工况的竖向位移见图5,应力分布见图6。整个施工过程中拱肋及拱肋支架的最大变形值为-58.28mm,小于392.5mm;拱肋应力最大值为-55.30MPa(正、负代表拉、压),合龙后拱肋最大应力为-96.81MPa,远小于295MPa。结果表明,拱肋在安装过程中的线形和受力均能够满足规范要求。

图5 拱肋施工工况竖向位移

图6 拱肋施工工况应力分布

根据模拟结果可以发现,由于拱肋支架对于上部拱肋具有支撑作用,拱肋作为未合龙的悬臂结构所受的应力较小,但上层拱肋的线形随施工的变化较为明显。工况4、工况5和工况6分别上层拱肋左侧合龙和上层拱肋右侧合龙以及拱肋落架,拱肋的最大竖向位移均发生不同程度的突变。因此在施工过程中应对上层拱肋合龙线形和施工精度进行重点把控,降低后续系杆张拉对拱肋受力可能造成的不利影响。

5 拱肋安装监控方案

5.1 位移监测

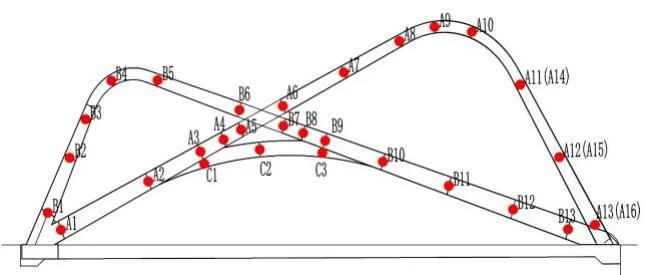

根据模拟结果,拱肋安装施工的关键步骤包括拱肋吊装、拱肋合龙和拱肋支架拆除。如图7所示,为了精确控制标高,在各截面编号之间适当布置了控制截面并分别编号为拱肋A1~16、B1~13和C1~3,每个控制截面设置1个测点,拱肋共计32个测点。采用精密全站仪加棱镜模式对拱肋节段角点和中点监测各关键控制点的轴线平面位置和高程,用两台高精度全站仪分别架在拱肋的东侧和西侧,独立测量以保证拱肋节段的空间位置满足设计线性要求。

图7 变形监测点布置

5.2 应力监测

为了获取拱肋安装和拱肋支架拆除施工过程中关键拱肋节段断面的应力状态,应变监测频次采取实时监测,并根据Midas计算确定拱肋截面的最不利位置。最终在拱肋上布置了14个应力测试断面(拱肋截面A~M),每个控制断面布置4个应力测点,拱肋段共布置56个应力测点,测点布置见图6。各测点的监测仪器安装时间与施工进程相匹配,并根据各拱肋节段的施工进度进行安装。

图8 应力测点布置图

6 监测结果与模拟结果对比分析

6.1 竖向位移分析

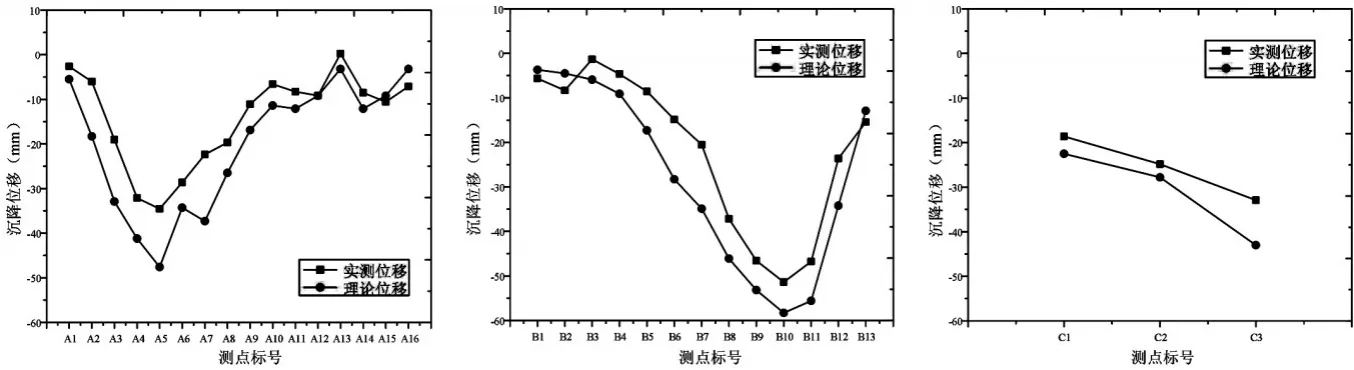

由于施工过程中,拱肋支架拆除落架前后,拱肋线性变形最大,该工艺流程为施工过程最不利情况,故选取监测所得到的拱肋落架前后的监测数据(表2)与Midas有限元分析结果进行对比,如图9所示。

图9 落架前后测点竖向位移对比

落架前后测点位移结果 表2

根据测点数据对比可知:

①落架后,由于拱肋B单侧跨度较长、吨位较大,使得测点A5以及测点B10的竖向位移最大,各拱肋在落架后的竖向变形分布情况与模拟结果保持一致;

②在整个施工过程中,实测值与计算值差异在±15mm内,两者吻合程度较好,且均未超过L/400限值。

6.2 应力分析

选取部分应力测点进行实测值与应力值对比。由于拱肋测点是随施工而增加的,为了能够反映施工全过程下拱肋的应力变化特点,选取测点E、F、G,对6个工况下的数据进行对比,对比情况见图10。

图10 部分测点应力数据对比

①整个拱肋吊装过程中,应力在工况6的突变较大,拱肋以受压为主,其余工况的应力变化趋势较为稳定。拱肋吊装过程中的监测值与数值模拟变化趋势基本保持一致。

②整个拱肋吊装过程中,模拟值与监测值差异在±9MPa内,且远小于295MPa,两者吻合较好。

7 结论

①分析承天大道跨外秦淮河大桥的拱肋安装重难点,制定了该下承式空间多索面异形系杆拱桥拱肋吊装的施工方案与监测方案。

②建立了Midas有限元拖拉模型,分6个工况对拱肋安装进行了全过程分析,结果表明拱肋的变形与受力均满足规范要求。

③将模拟和监测结果中的拱肋节段测点竖向位移和应力值进行对比。通过比较可知,监测和模拟变化趋势相同,结果基本吻合。该拱肋施工技术合理可行,能够保证拱肋施工满足线形和受力要求。