基于CAN_FD总线的线控制动系统设计

2022-02-16杨甲丰张凤登

杨甲丰,张凤登,李 明

(上海理工大学 光电信息与计算机工程学院,上海 200082)

0 引言

随着科技的不断发展以及人们对汽车的需求不断提高,汽车行业得到了快速发展,并且随着人工智能的发展,无人汽车也成为研究热点,其中汽车制动是非常重要的[1]。汽车制动系统的安全问题仍是一个备受人们关注的重要问题,汽车的制动性能已成为衡量汽车安全性能的一个重要标准[2-3]。与气压制动系统和传统液压制动系统相比,线控制动(BBW,brake-by-wire)有非常大的优势,它用电导线的形式进行信号的传输,不存在结构设计复杂、笨重以及液压油不足、污染环境等问题,符合绿色环保的发展理念。同时BBW采用电信号进行数据的传输,传输时间较短,控制系统的响应速度相比于传统制动系统得到了明显的提高,减少了因液压制动系统油路传输延时而造成的意外事故。BBW的发展符合未来制动系统的发展方向。

随着车载电子控制单元的增加,CAN 总线已经不能满足车载总线主干网络的需求。相比于最大传输速率可达10 Mbps的FlexRay总线,CAN总线在数据传输的字节数和传输速度上都不具有优势,但是FlexRay总线生产成本较大,通信协议复杂,并不适合推广使用。为了满足更高带宽和更大吞吐量的需求,在2012年,德国BOSCH公司发布了CAN_FD通信方案,ISO组织于2015年将CAN_FD通信方案标准化,国内外学者开始了对CAN_FD的深入研究。为了提高CAN_FD总线网络的安全性,文献[4]设计了一种车载CAN_FD控制器,用于不同通道ECU之间的通信。文献[5]FPGA搭建了支持CAN_FD通信的实验平台。文献[6]从充分利用总线带宽的角度出发,对CAN_FD数据帧组包问题进行了合理的分析研究。CAN_FD总线技术越来越成熟,传输速率以及高实时性满足汽车对通信主干网络的需求。

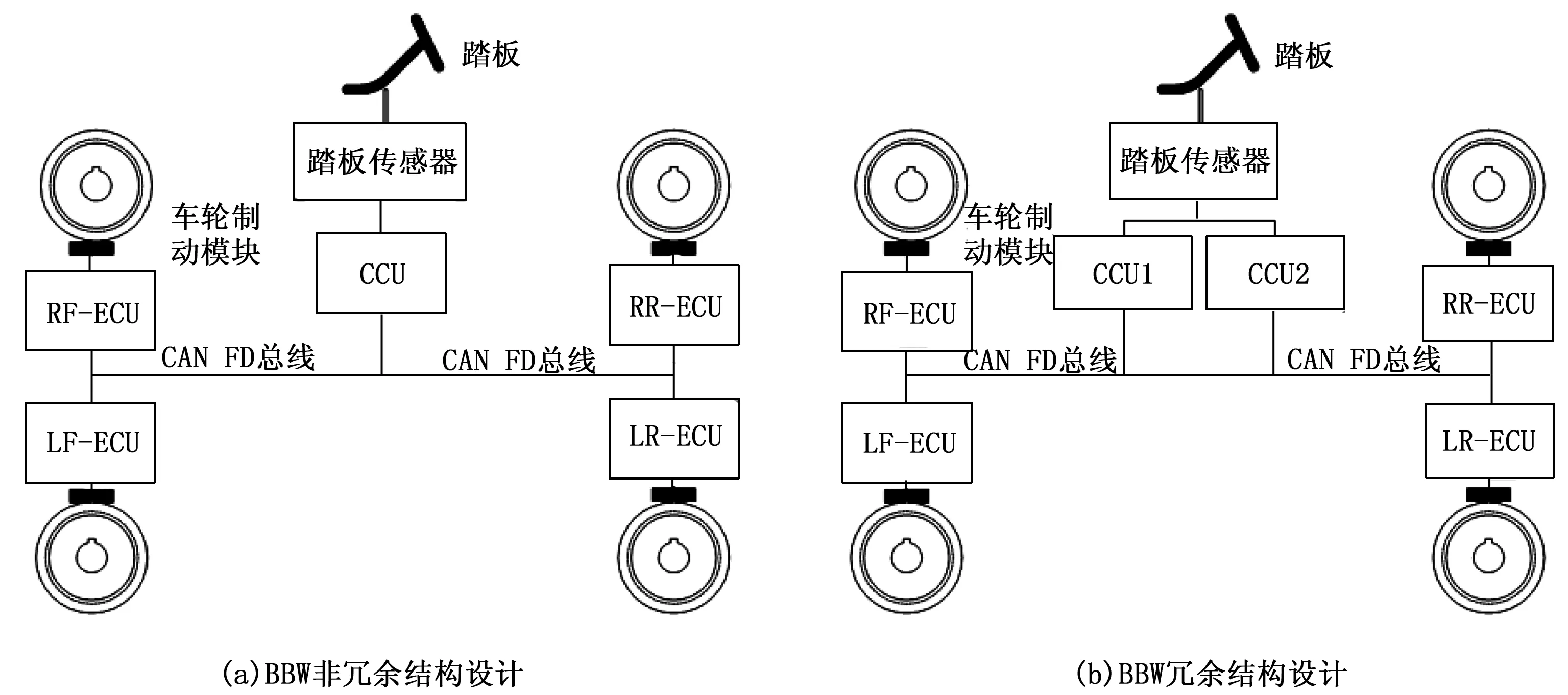

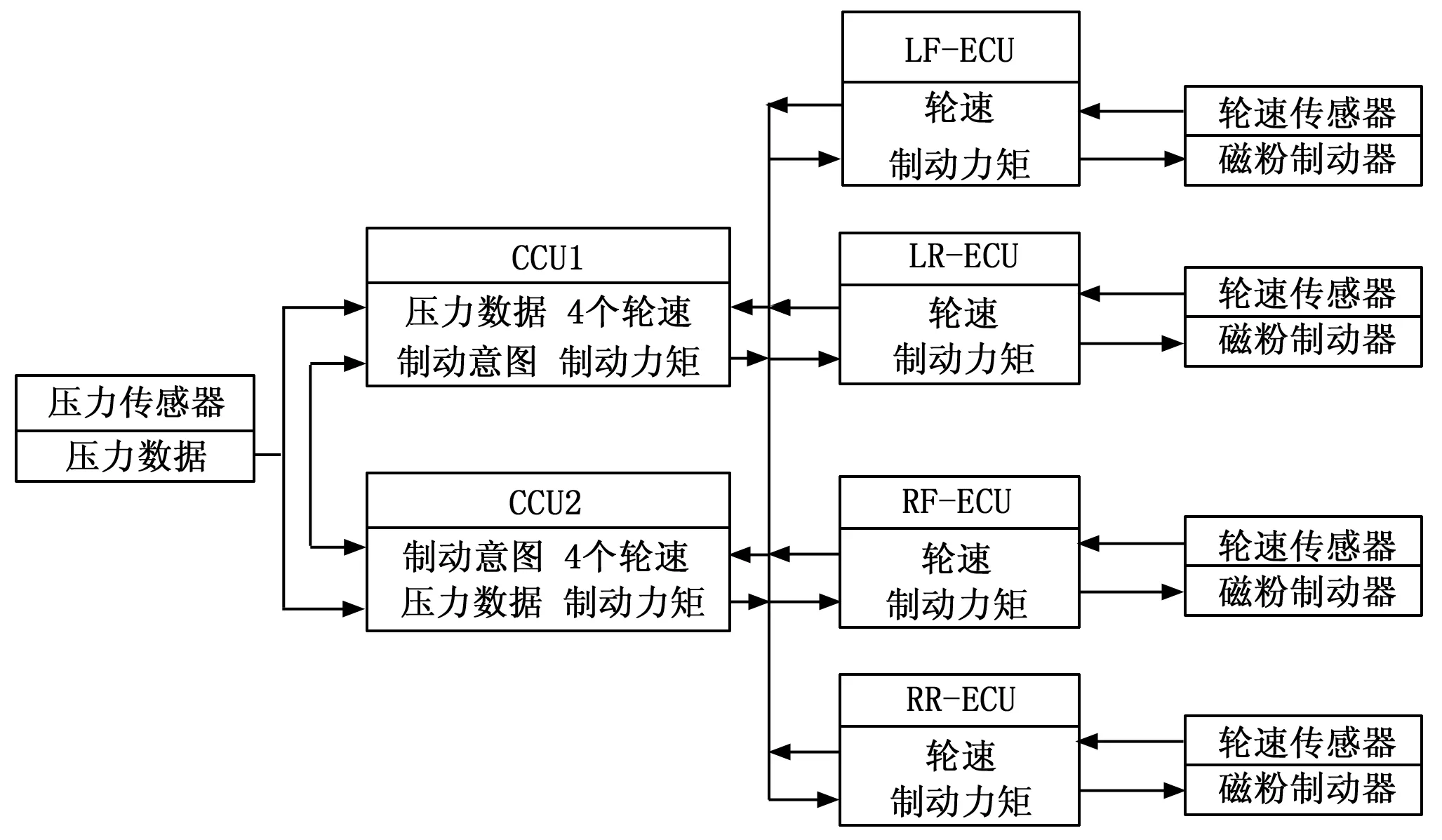

图1 BBW结构设计图

随着汽车电子控制技术的发展,像制动防抱死系统(ABS,anti-skid brake system)、采用总线型拓扑结构且具有可变传输速率的车载CAN_FD总线技术、车身电子稳定系统(ESP,electronic vacuum program)等辅助电子控制系统为了满足广大用户对汽车安全性以及多功能性的需求应运而生,辅助电子控制系统以及CAN_FD总线的开发和应用提高了汽车的稳定性和安全性[7-8],也进一步推动了汽车制动系统朝着无机械连接、更加舒适、安全环保的BBW方向发展。

传统的制动力分配曲线是一条直线,斜率就是汽车前后轴制动力的比值[9],这种制动力分配方式有很多缺陷,比如不能很好的利用地面附着系数、制动距离过长等。国内外学者针对制动力分配问题提出了很多控制策略,其中很多是基于滑移率的分配策略,但这些控制策略都是针对传统液压制动系统来提出的,主要原因是那时候BBW技术还不够成熟。合肥工业大学的刘杰为达到汽车始终在安全工况下行驶的目标,提出了逻辑门控制策略,该控制策略可以始终保证汽车后轮的滑移率小于汽车前轮的滑移率,从而保证汽车在制动时后轮不会早于前轮而发生抱死[10]。Fennel H和吉林大学张文利分别按照固定比例以及四分段的控制策略来保证汽车的后轮滑移率始终按比例追踪汽车前轮的滑移率,但两者均未考虑汽车的横向稳定性[11-12]。Goodarzi A针对牵引车提出了滑移率最优的制动力分配策略,此策略中各车轮滑移率的权值取值难以确定[13]。随着BBW的出现,汽车可以实现四轮独立制动,国内外学者开始在BBW上进行基于滑移率的分配策略研究和制动执行器故障时制动力分配策略研究。文献[14]针对汽车稳定性的问题,提出了汽车后轮滑移率始终小于前轮滑移率的保压增压分配策略。文献[15]对汽车制动力的分配问题进行研究,提出了低制动强度下的横摆力矩控制算法。文献[16]针对单轮爆胎的问题进行了深入研究,并提出将BBW以及前轮转向协同的容错控制策略。文献[17]利用FlexRay总线作为车载网络搭建线控制动实物平台,并验证了实物平台的可行性。文献[18]针对汽车制动舒适性问题,提出了基于汽车制动舒适性的制动意图分类策略。

本文的研究目标是基于CAN_FD总线的线控制动系统设计,对BBW进行了系统结构设计以及制动力分配策略的研究。

1 BBW结构设计

为了使BBW更加安全,本文设计了中央控制节点冗余的系统结构。该BBW设计共分为制动踏板模块、CCU模块、ECU模块和CAN_FD总线,非冗余系统设计框图与冗余结构设计框图如图1所示。

在冗余结构设计中,共设计了六个节点,其中两个中央控制节点(CCU1,CCU2),四个车轮控制节点(左前轮控制节点LFECU,右前轮控制节点RFECU,左后轮控制节点LRECU,右后轮控制节点RRECU)。每个节点都有自己的功能,相互作用。如两个中央控制节点构成了对制动信息采集的冗余,确保采集数据的安全性,准确性。两个中央控制节点能够获取制动踏板的制动意图,并通过CAN_FD总线获取到四个车轮的速度,将踏板制动意图和车轮速度作为输入,通过CCU计算出此时四个车轮应该获得的制动力大小,通过CAN_FD总线传输给四个车轮控制节点进行制动。四个车轮控制节点主要负责车轮速度的采集以及制动力信息的获取。

冗余结构的设计不仅是在保证制动意图采集的安全性,更重要的是针对单轮制动执行器失效时,双中央控制节点的调用策略。具体实现过程如下,当汽车正常行驶时,CCU1和CCU2接收来自车轮控制节点的轮速数据和来自制动踏板的制动数据,将这两部分数据作为输入来计算出合理的制动力分配力,并传递给车轮控制节点进行制动,此时CCU1负责控制ECU1和ECU2,CCU2负责控制ECU3和ECU4;假设当右前轮制动执行器失效时,我们能够很快采集的相关数据并判断出右前轮失效,此时CCU2接管CCU1的控制,四个车轮控制节点都接收来自CCU2节点发出的制动力消息。

2 BBW制动力分配策略研究

2.1 汽车制动稳定性分析

汽车在道路上直线行驶时,对汽车进行制动,车轮所受的地面制动力会受到地面附着系数、侧向风力以及路面状况的影响,其中对它影响最大的就是地面附着系数。在制动时,汽车不仅会受到一个纵向力而且还会受到一个横向力,纵向力的作用可以使汽车进行减速停车,但汽车所受到的横向力有可能使得汽车发生一个小角度的侧向偏移,这将使得汽车制动所产生的实际制动力曲线偏离理想制动力曲线。并且由于横向力的存在,可能造成汽车的前后车轮发生不可预测的抱死,即前轮先于后轮抱死或者后轮先于前轮抱死两种工况中的一种发生[19]。下面对这两种工况进行分析。

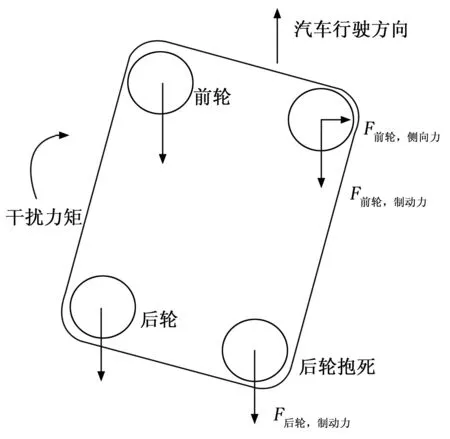

第一种工况:前轮先抱死工况。汽车在道路上直线行驶时,汽车前轮先于后轮发生抱死的工况如图2所示。

图2 前轮先抱死工况

汽车正常制动时,如果前轮发生抱死,此时地面将不会对汽车前轮产生反作用力(前轮的横向附着系数是零)。从图2可以看出,汽车车头由于受到了侧向力的作用,会发生一个小角度的侧向偏移。由于惯性,汽车行驶方向不会发生改变,此时汽车前轮将会受到与汽车行驶方向相反力的作用,该力会使汽车产生一个绕质心的横摆力矩,同时汽车后轮会受到一个垂直于车轮平面的侧向力,在该侧向力的作用下将会产生一个与干扰力矩相反方向的作用力,从而使得汽车可以恢复到正常的行驶方向,这种工况属于稳定状态下的工况。

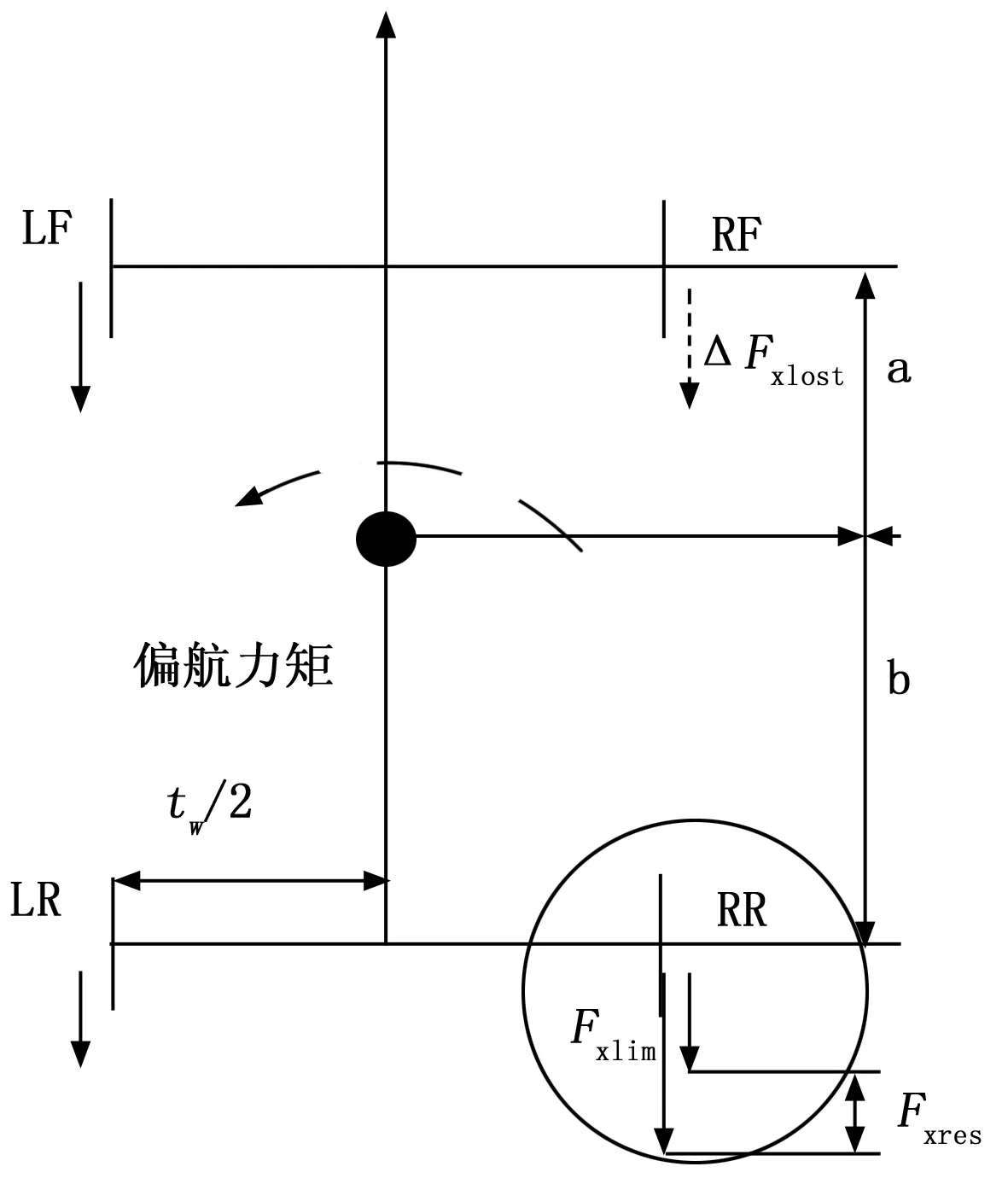

第二种工况:后轮先抱死工况。如图3是汽车行驶在同等道路状况下,后轮先抱死的工况。

图3 后轮先抱死工况

汽车正常制动时,在一定车速下由于侧向力的左右,汽车将会发生侧滑(后轮横向附着系数将是零)。从图3可以看出,汽车车头由于受到侧向力的作用,后轮发生抱死将会受到一个与汽车行驶方向相反的作用力,产生一个可以忽略不记得横摆力矩。汽车前轮将会使汽车产生一个与干扰力矩相同方向的作用力,该力会加剧汽车车头的偏转,这种工况属于危险状态下的工况[20],汽车在此工况下进行制动极有可能发生危险。

综上对这两种工况的分析,可以得出在进行汽车制动时,由于受到横向力的作用而使汽车发生一个侧向偏移,如果后轮先于前轮抱死汽车将处于一个危险的工况中,在生活中应该避免这种工况的发生;前轮先抱死虽然属于一种稳定工况,但在实际中也应该避免。在汽车制动中最理想的制动状态就是前后轮都不发生抱死,此时汽车可以稳定舒适的制动停车;而最理想的制动距离就是前后轮同时发生抱死,此时汽车的制动距离最短。

2.2 三轮协同制动力分配策略

在单轮制动执行器故障工况下,本文所研究的重点是如何将汽车制动力重新分配到其余三个正常车轮上,使其尽可能接近驾驶员制动意图所需的理想减速度,并减少由于单轮制动执行器故障所引起的侧向偏移。

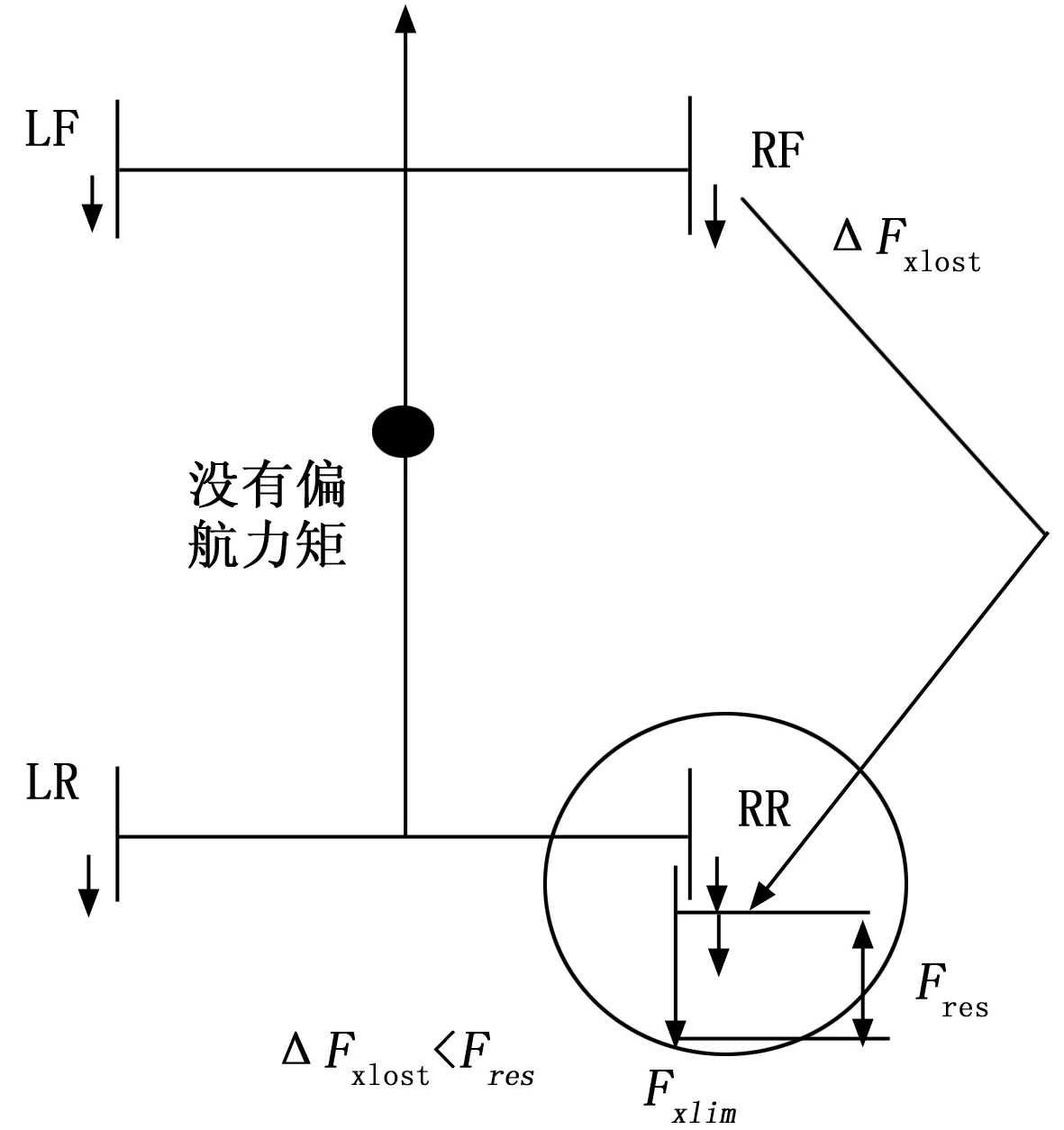

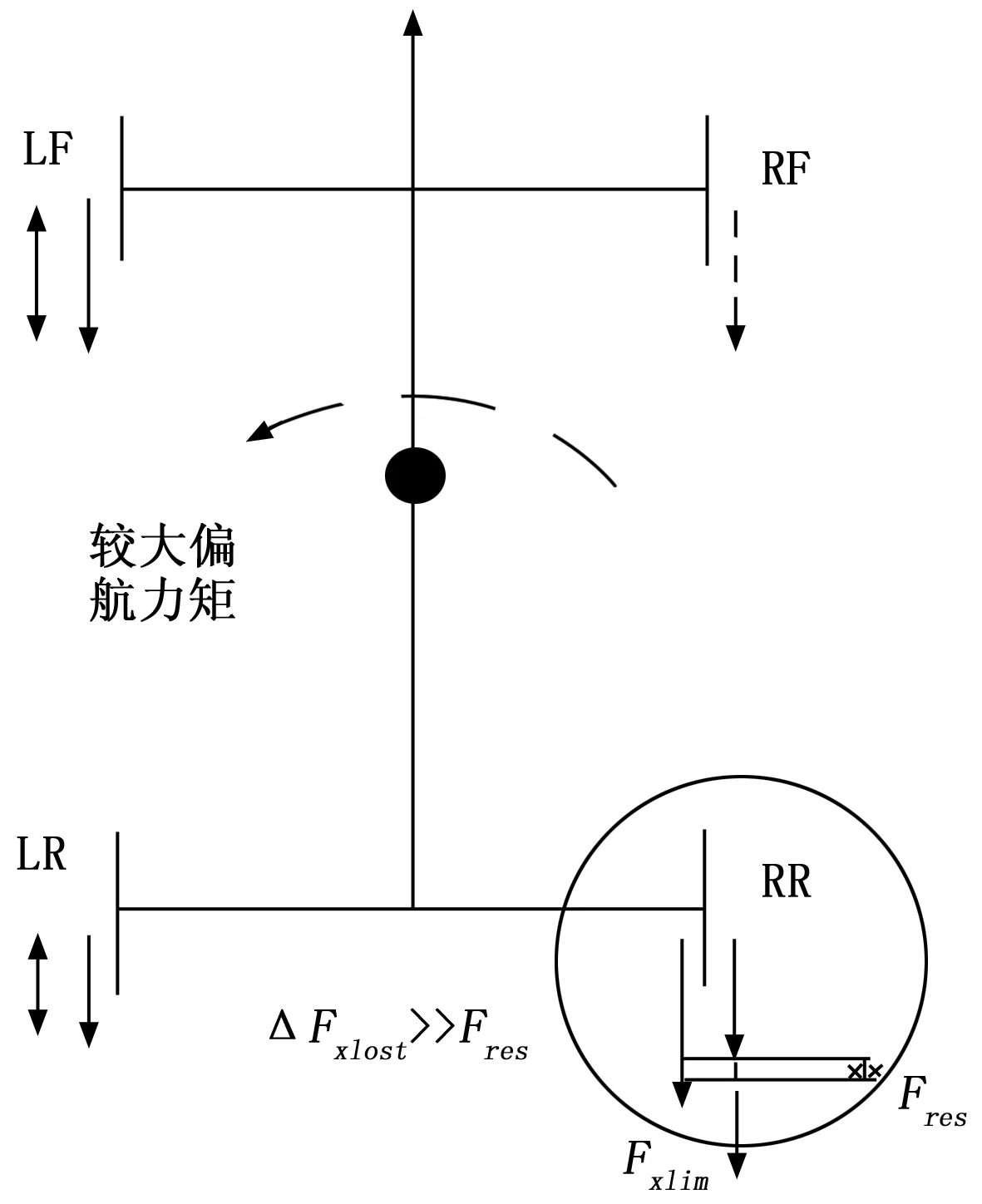

本文以右前轮制动执行器发生故障为例,汽车直道行驶时,右前轮故障导致其没有产生车轮制动所需的制动力FxdesRF,如图4所示(图中ΔFxlost表示右前轮制动执行器故障而失去的制动力,Fxlim表示制动力附着极限,Fxres表示汽车制动力储备,其中Fxres=Fxlim-Fdes)。如果不采取纠正措施,汽车的总制动力将会低于驾驶员所期望的制动力,并且车辆将受到偏航力矩Mz=FxLFtw/2,其中tw是轮距,FxLF是左前轮地面制动力。偏航力矩将会使汽车发生侧向偏移,即向左偏移,此时将需要通过驾驶员进行转向校正以保持汽车正常行驶方向。对于本文所设计的BBW车辆,在检测到制动执行器故障后,中央控制单元将会自动采取校正措施,所谓的校正就是制动力的重新分配策略,这将比驾驶员进行手动转向校正快很多。

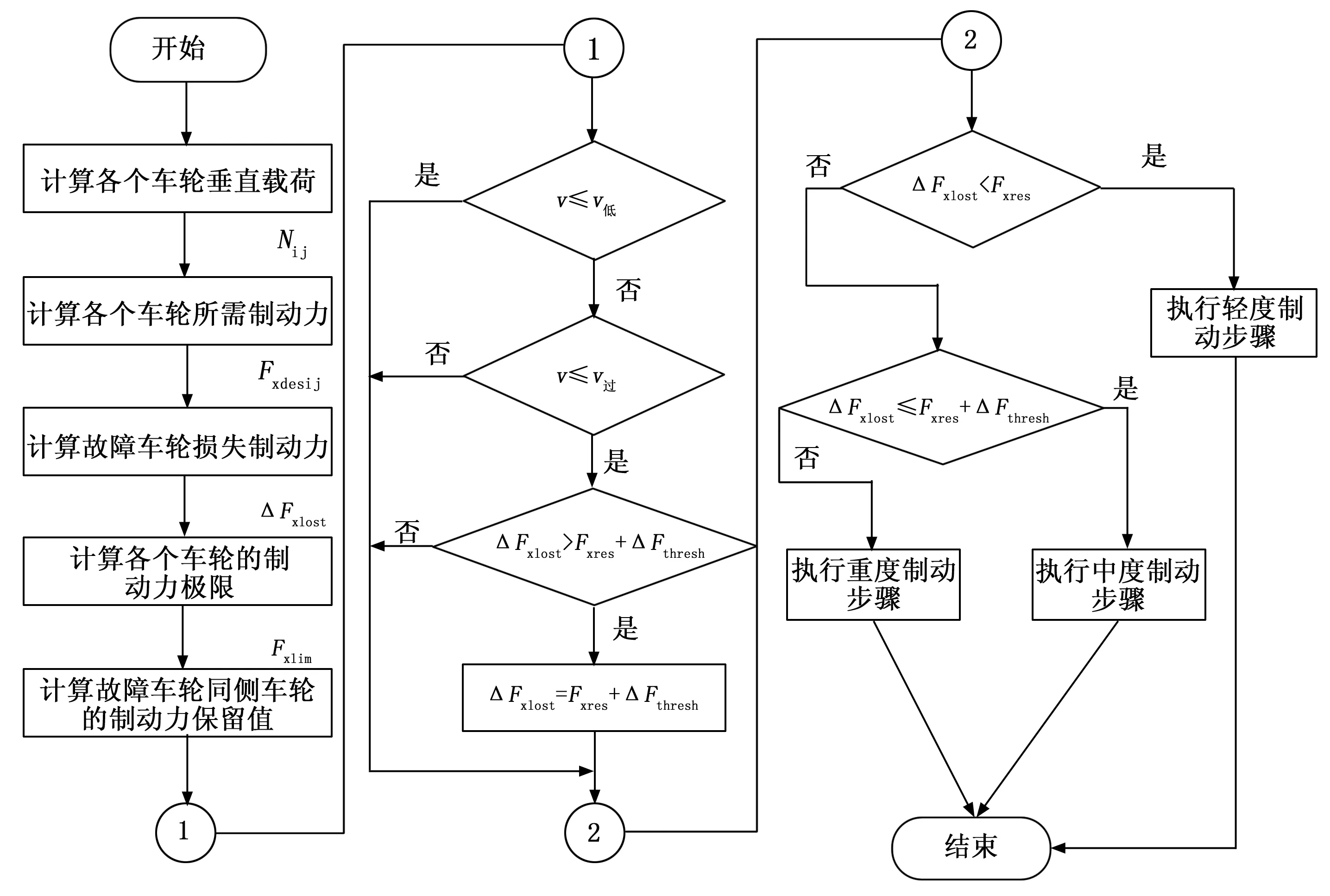

本文针对汽车右前轮制动执行器故障问题,提出了汽车行驶速度与制动强度相结合的三轮协同制动力分配策略。该分配策略是根据汽车行驶速度的大小,先减小侧向制动力不平衡,然后允许制动力不平衡(和偏航力矩)缓慢增加,以便驾驶员有时间通过手动控制方向盘反向转向进行偏移校正。这种分配策略可以使车辆保持可控,而不会显著影响停车距离。三轮协同制动力分配策略,将制动强度具体分为以下三种情况。

图4 右前轮制动执行器故障时汽车受力分析图

第一种情况:轻度制动。

如图5所示描述了汽车轻度制动。在这种情况下,右前轮制动力损失ΔFxlost小于右后轮制动力储备Fxres。因此,右前轮损失的全部制动力可以施加到车辆同一侧的车轮上,而不会使车轮达到附着力极限。在这种情况下,总制动力保持不变,而不会产生不期望的横摆力矩。

图5 右前轮制动执行器失效时轻度制动制动力的再分配

第二种情况:中度制动。

如图6所示描述了汽车中度制动。在这种情况下,右前轮制动力损失ΔFxlost大于制动力储备Fxres,但只有一个相对较小的数额。部分右前轮制动力损失施加在汽车同一侧的车轮上(直至该车轮的制动力达到附着力极限),其余部分按与正常制动时相同比例施加在其余两个车轮上。在这种情况下,总制动力(和车辆减速度)保持不变,但由于两侧制动力的差异,会产生较小的横摆力矩。由于偏航力矩很小,因此不会导致车辆快速偏离所需路径。

图6 右前轮制动执行器失效时中度制动制动力的再分配

第三种情况:重度制动。

如图7所示描述了汽车重度制动。

图8 BBW车辆算法流程图

在这种情况下,右前轮制动力损失ΔFxlost远远大于制动力储备Fxres。这种情况下,右前轮制动力损失的一部分施加到同一侧的车轮上(直至该车轮的制动力达到附着极限)。另一侧的制动力先减小,然后缓慢增大,直至达到所需的总制动力或制动力饱和,以先达到的条件为准。在这种情况下,总制动力(和车辆减速)首先减小,然后增大,如图7所示。初始横摆力矩保持较小(在或低于驾驶员可以处理的水平),然后缓慢增加。给驾驶员留出反应时间。

图7 右前轮制动执行器失效时重度制动制动力的再分配

根据汽车行驶速度的大小,将汽车行驶速度分为三个阶段,即高速阶段、过渡阶段、低速阶段。根据每个阶段来进行制动强度的选择,在高速阶段,由于汽车行驶速度很快,采用重度制动以及中度制动是很危险的,容易造成汽车甩尾事故的发生,所以在这个阶段只能采用轻度制动策略,重度制动策略及中度策略自动失效;在过渡阶段,此时采用重度制动是很危险的,但可以采用中度制动策略或者轻度制动策略完成汽车制动;在低速阶段,由于汽车行驶速度不高,三种制动策略都适用。

下面针对该三轮协同制动力分配策略提出如图8所示的控制算法。

3 BBW的软硬件设计

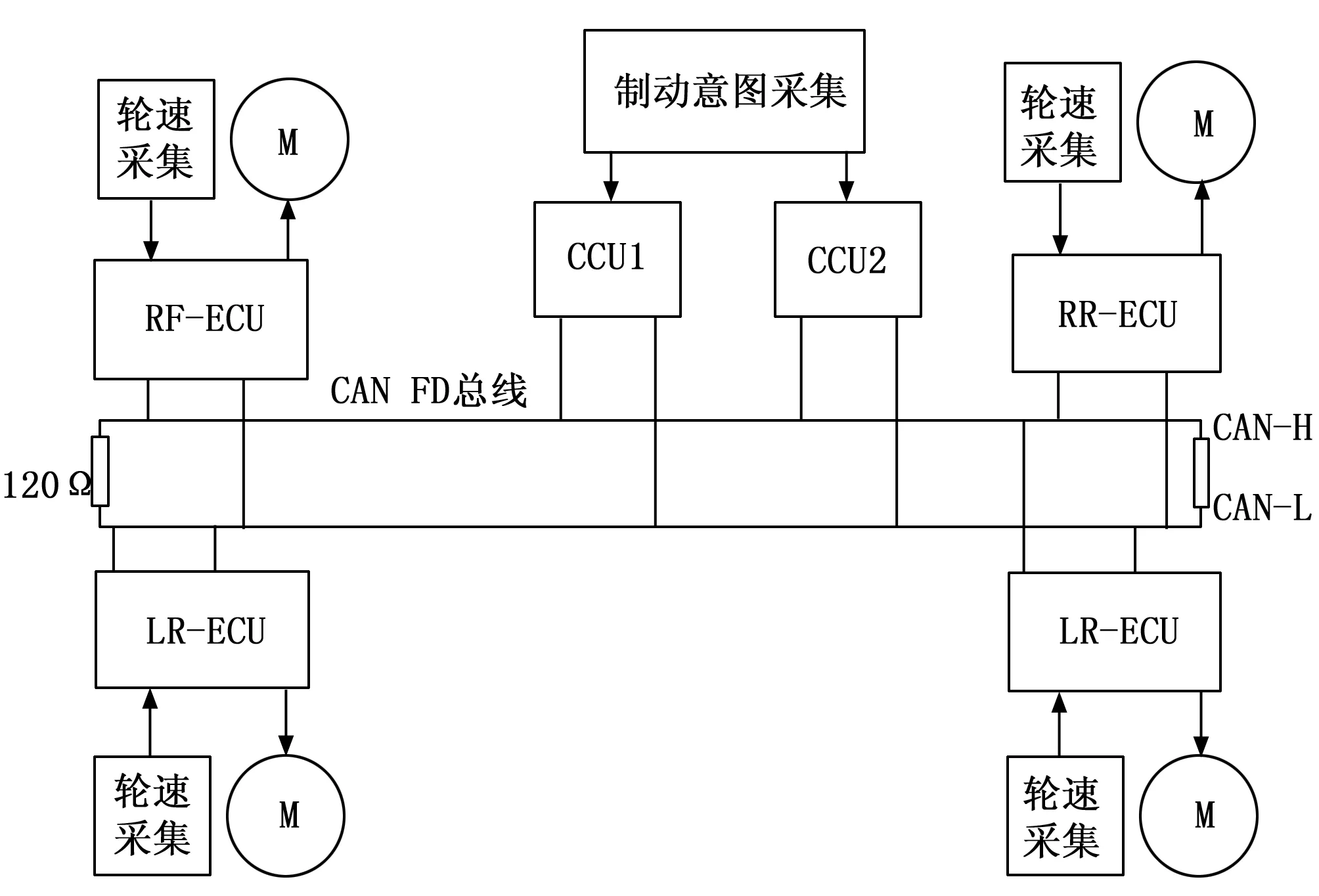

3.1 硬件整体方案设计

本文的BBW共设计了6个控制节点,图9为系统硬件设计框图,包括CCU1、CCU2、RF-ECU、RRECU、LF-ECU、LR-ECU 共6个控制节点以及轮速采集传感器、驾驶员制动意图采集传感器(压力传感器)、车轮制动执行器和CAN_FD总线。其中,CCU1和CCU2是中央控制节点,主要负责驾驶员制动意图信号的采集和制动力分配策略的实现以及实现CAN_FD网络通信;四个车轮控制节点主要负责车轮轮速信息的采集和产生用于控制车轮制动执行器进行车轮制动的PWM波以及实现CAN_FD网络通信;各个控制节点通过CAN_FD总线进行连接,使整个通信网络构成线性无源总线型拓扑结构。图中CAN_FD总线两端的120 Ω电阻是必不可少的,它的作用是抑制CAN_FD总线上信号传输造成的反射,并减小信号的衰弱。

图9 BBW整体硬件设计框图

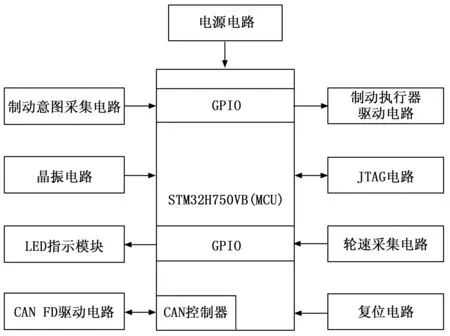

3.2 BBW控制节点硬件设计

BBW的6个控制节点采用相同的硬件设计结构,主要包括电源电路、JTAG电路、MCU电路、制动意图采集电路、制动执行器驱动电路、CAN_FD驱动电路与复位电路等。本文采用ST公司的STM32H750VB芯片作为主控制芯片其中,MCU采用意法半导体(ST)公司生产的STM32H750VB芯片,如图10所示是BBW控制节点的硬件设计结构框图。

图10 BBW控制节点的硬件设计结构框图

其他模块设计如下所示。

1)电源处理电路设计:

由于BBW中的制动执行器采用的是12 V供电的磁粉制动器,MCU的供电电压是3.3 V,CAN_FD模块的供电电压是5 V,故该BBW所用到的电压为+12 V、+5 V、+3.3 V,综合考虑以上因素决定采用12 V直流电瓶进行供电。

2)控制器最小系统设计:

BBW的6个控制节点均采用ST公司的STM32H750VB芯片作为主控芯片,该芯片可以满足低成本、低功耗、高性能的应用要求,如实现汽车线控制动、线控转向等功能,且该芯片集成了CAN控制器、CAN_FD控制器。CAN_FD控制器相关接口外围电路设计简单,便于CAN_FD总线的实现。

3)CAN_FD驱动模块设计:

由于STM32H750系列单片机该集成了CAN_FD控制器,所以只需要选择支持CAN_FD的收发器即可。

4)制动意图采集模块设计:

本设计采用压力传感器来模拟驾驶员的制动意图,压力传感器选用的是电阻式压力传感器,可以将力学信号转为电信号传输给A/D转换芯片的输入端,A/D转换芯片选用HX711,它是海芯科技进行研发的一款专用用电子秤的24位A/D转换芯片。

5)轮速采集模块设计:

本设计选用的是型号为CS3144的霍尔式轮速传感器,它应用霍尔效应原理,采用磁敏电路设计,可以在超过+150 ℃的温度范围内连续工作,在电压出现波动时也可以正常工作。

6)制动执行器驱动模块设计:

本设计选用改装的实验卡丁车作实验平台,该实验卡丁车的车轮制动执行器采用磁粉制动器,可以用PWM波进行控制,供电电压为12 V,而单片机GPIO口的输出电压最高为3.3 V,采用小电压控制大电压的方式。

3.3 BBW软件设计

BBW软件设计架构图如图11所示。

图11 线控制动系统软件框架

从图中可以看出每个控制节点的数据流向,CCU1、CCU2是整个系统的中央控制节点,它们从压力传感器采集压力数据并且通过传输总线来接收四个车轮控制节点的轮速信息,根据这两个条件进行合理的制动力分配;车轮控制节点用于采集轮速信息,并通过传输总线接收来自CCU1、CCU2的制动力分配数据,将此作为输入,输出PWM波给制动执行器的驱动模块,以此来完成安全有效的停车制动。在图11中,两个CCU起到了统一调度、分配的作用,其他四个车轮控制节点主要是起到制动执行以及轮速信息反馈的作用。

4 实验结果与分析

通过人为设置右前轮故障,先设置成BBW非冗余结构系统。在故障模式下,进行汽车制动,系统将进行故障状态下的制动力分配策略,在固定车速的情况下,施加不同的制动强度,测量施加制动意图到停车的制动距离以及车辆的位置偏移;然后将系统设置成BBW冗余结构系统,同等条件下测量施加制动意图到停车的制动距离以及车辆的位置偏移,结果如图12所示。

图12 实验结果

对图12(a)、(c)、(e)进行分析可以得出在不同制动强度工况下,BBW非冗余结构设计在制动距离上略优于BBW冗余结构设计,随着制动强度的增大,实验卡丁车的制动距离减小。BBW冗余结构设计相比于BBW非冗余结构设计最大增加了4.56%的制动距离,且两种结构设计在本文的三轮协同制动力分配策略作用下均满足GB7258-2012对紧急制动时的制动距离要求。

从对图12(b)、(d)、(f)进行分析可以得出在不同制动强度工况下,BBW冗余结构设计在侧向偏移距离上优于BBW非冗余结构设计,随着制动强度的增大,实验卡丁车的侧向偏移距离在增大,在三种制动强度下BBW冗余结构设计相比于BBW非冗余结构设计分别缩短了2.13%、6.29%、15.85%的侧向偏移距离。

5 结束语

在保证汽车安全制动停车的情况下,汽车侧向偏移距离越短越安全,BBW冗余结构系统的性能优于BBW非冗余结构系统。本文提出的三轮协同制动力分配策略满足国GB7258-2012对制动距离的要求,可以保证汽车制动时的安全性和稳定性。