基于触感引导的小型水田行进底盘自动对行方法

2022-02-15陈学深熊悦淞王宣霖刘善健

陈学深,熊悦淞,齐 龙,王宣霖,程 楠,梁 俊,刘善健

基于触感引导的小型水田行进底盘自动对行方法

陈学深,熊悦淞,齐 龙※,王宣霖,程 楠,梁 俊,刘善健

(华南农业大学工程学院,广州 510642)

为了解决小型水田底盘因路径偏差导致的稻苗碾压损伤问题,该研究提出一种基于触感引导的自动对行方法。采用自制的感测器获取稻株定位历程触感数据,通过数据的分割阈值设定、区域谷值提取、横向距离标定获得感测器与稻株的横向距离。根据水稻机械化移栽行距规整性,利用行距与定位数据几何关系校验稻株定位数据,解算获得稻列方向相邻稻株中点位置,实现对行目标点坐标提取。基于时变坐标系跟踪方法,控制转向电机实时校正路径偏差,实现小型水田底盘自动对行。田间性能试验表明:当行进速度为0.5 m/s时,自动对行绝对误差平均值为3.11 cm、绝对误差标准差为1.10 cm、绝对误差最大值为4.75 cm,研究成果为水田环境作业底盘自动导航提供了新思路和借鉴。

水稻;感测器;自动化;触觉;定位;对行

0 引 言

中国水稻种植区域地块分散,有相当一部分稻区处在山区、丘陵地带[1-3],大中型植保水田底盘作业、转移和运输受到限制[4-6],研究与推广小型水田底盘对植保作业十分必要。然而,实际中机插秧稻田苗带并非理想的笔直[7-8],小型水田底盘依靠卫星导航[9-10]、视觉引导[11-12]、人工遥控[13-14]的对行感知方法存在导航精度差、背景干扰大、视线障碍等问题[15]。因此,面向稻田特殊环境,研究适宜小型水田底盘自动对行的引导方法具有重要意义。

精准、实时的识别定位稻株是引导水田底盘校正路径偏差,实现自动对行的关键。国内外学者主要采用机器视觉和机器触觉2种感知方式。其中,视觉感知又可分为稻株个体和群体两种定位方法。关于稻株个体定位,Choi等[16]基于形态学特征提取水稻冠层植株及叶片骨架的收敛性与延伸性,获取稻株个体中心区域位置。蒋郁等[17]采用侧位俯拍方式获取了稻株茎基部图像,基于茎基部分区边缘拟合方法实现了稻株定位。上述稻株个体定位准确性高度依赖特征选择的有效性,当草、藻、萍等稻位俯拍方式获取了稻株茎基部图像,基于茎基部分区田干扰背景特征发生变化时,稻株识别定位精度可靠性较差。为提高抗干扰能力,有学者基于深度学习方法自动提取稻株特征。Liu等[18]采用VGG16-SSD模型,Lin等[19]基于FasterR-CNN模型实现了稻株个体的识别定位,但由于训练样本是以稻株个体为标注对象,当稻株相互接连时,样本特征畸变识别性能显著下降,导致稻株定位存在不确定性。

关于苗带群体定位,王姗姗等[20]为了有效解决杂草密度分布、光照强度和秧苗行曲率变化等因素对秧苗行检测的影响,提出一种基于特征点邻域的Hough变换算法识别秧苗行中心线,具有较好的鲁棒性和识别精度。王爱臣等[21]提出一种基于区域生长和均值漂移聚类的苗期作物行提取方法,通过最小二乘法拟合聚类中心点得到水稻行直线。张勤等[22]基于窗口扫描法提取了HSI彩色空间中的S分量,在杂草、蓝藻等水田背景下获取了水稻群体苗带位置信息。然而,在实际生产中,稻株群体定位方法易受倒伏、漏插、偏植等实际情况影响,定位精度较差,且作物行群体特征信息处理量较大,加之复杂的拟合算法定位实时性较低,基于苗带引导的对行性能难以满足要求。

机器触觉是另一种感知方式,在手机屏幕、机器人感知手、人造感知皮肤等领域有广泛应用,具有精度高、实时性好的特点[23-25]。在农业领域贾洪雷等[26]根据玉米茎秆力学阈值,设计了一种软轴式触觉传感器用于识别定位玉米。徐丽明等[27]根据葡萄藤力学参数,设计了一种基于临界压力值的触觉传感器,获取了葡萄植株位置。然而,水稻移栽取秧量、生长分蘖数不同,难以准确提取稻株力学阈值,导致稻株识别定位可靠性较差。针对上述问题,Chen等[28]提出了一种触感方法,通过融合多种稻株触感特征,在实验室环境下实现了稻株的准确识别。Chen等[29]提出了一种用于田间的触觉传感器,基于触感数据特征实现了稻田杂草密度等级分类,但上述触觉传感器仅限于分类识别,不具有稻株定位功能。

面向稻田复杂环境,本文提出一种触感引导的自动对行方法,通过自制触觉感测器获取对行目标点坐标,实时校正路径偏差,拟实现小型水田底盘自动对行。

1 总体结构及工作原理

触感引导系统主要由感测装置、转向系统、水田底盘等组成,总体结构如图1所示。其中,感测装置由左右两侧具有稻株独立定位功能的感测器,以及单片机、数据传输模块等附属电子器件组成,为触感引导提供决策。转向系统采用梯形转向机构,由伺服电机、编码器、控制器等组成。

1.驱动电池箱 2.电控单元 3.转向电池箱 4.转向伺服电机 5.右侧感测器 6.左侧感测器

工作时,2套感测器分别位于转向系统前方,随水田底盘在水稻行间行进,通过接触实时获取苗带区域的稻株触感数据,通过串口传输经单片机数据处理提取稻株位置信息,并解算稻列方向相邻稻株中点位置(稻行中心点),实现对行目标点坐标获取。在此基础上,控制转向伺服电机跟踪目标点修正路径偏差,实现小型水田底盘的自动对行。

2 触感定位方法

稻列方向获取感测器与稻株的横向距离,是提取稻株位置,解算对行目标点坐标的关键。稻株定位包括触感数据获取、稻株定位点提取、稻株定位点校验。

2.1 触感数据获取

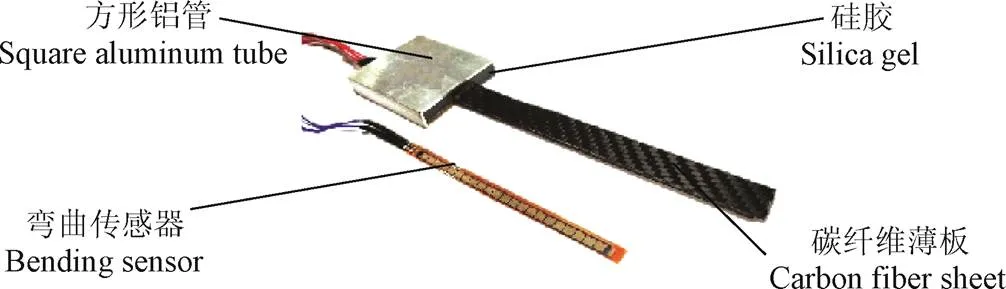

采用柔性弯曲传感器作为触感数据获取核心元件,利用自身弯曲程度与输出电压的对应关系,获取接触、脱离稻株时段的电压数值作为稻株触感定位的分析数据。由于弯曲传感器自身为薄板悬臂梁结构,抗弯刚度小,触觉感测历程易受稻叶干扰和自身摆振影响。本文对弯曲传感器进行改制处理,将其叠夹在多片碳纤维薄板之间,在提高自身抗弯刚度的同时,也有利于通过碳纤维薄板间的相互摩擦抑制自身摆振。另外,考虑水田环境电子器件的防水保护,弯曲传感器采用方形铝管连接固定,并在接线端口处进行硅胶密封处理,弯曲传感器实物及改制后的稻株触觉感测器实物如图2所示。

图2 弯曲传感器及触觉感测器实物图

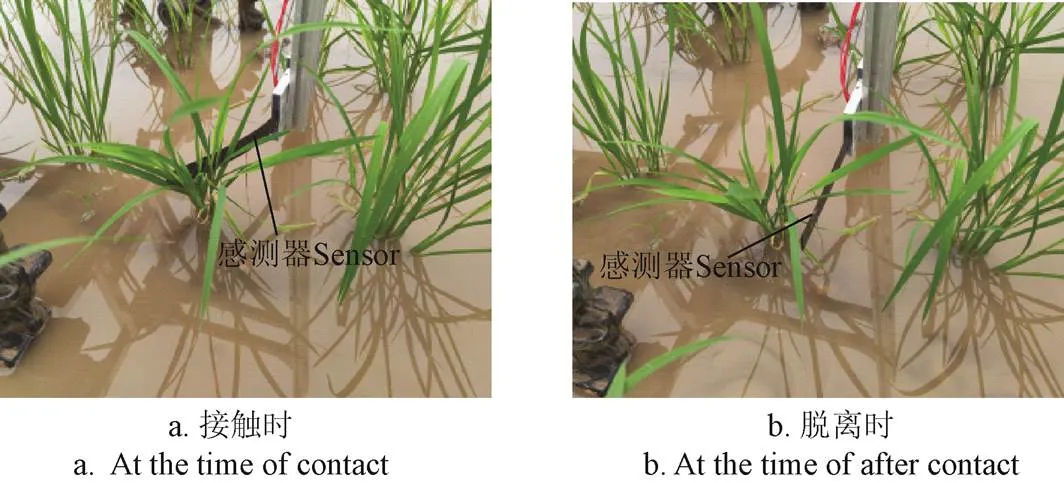

水田底盘行进工作时,感测器水平横向与稻株茎基部接触,将感测器从接触到脱离稻株历程作为定位感测单元,获取单元内感测器的电压数值,为稻株定位提供数据基础。其中,本文设定的感测器采样频率为1 700 Hz。触感数据获取实况如图3所示,结构参数如表1所示。

图3 稻株触感数据获取实况

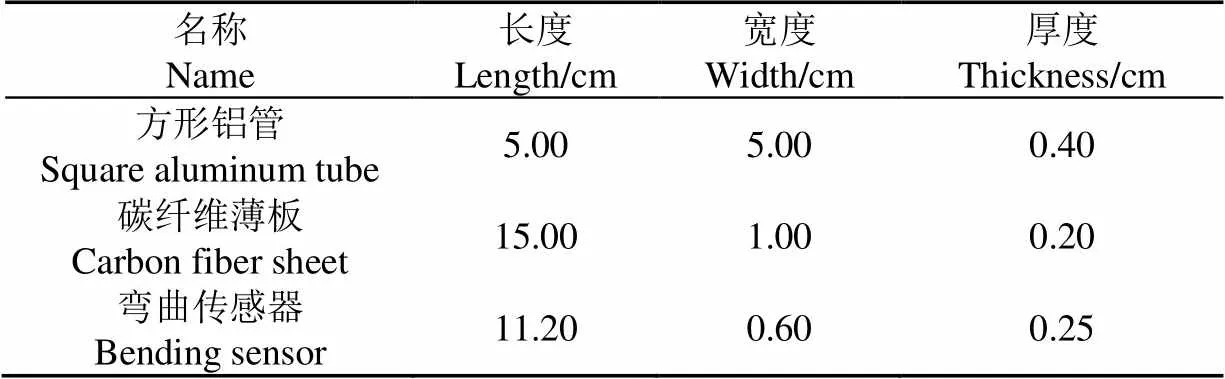

表1 感测器结构参数

2.2 稻株定位点提取

感测器与稻株从接触到脱离历程,电压数值逐渐减小,当降低到谷值(最小电压值)时恰为感测器最大弯曲时刻,而后感测器回正电压升高。当感测器根部与稻株接触时,脱离时刻弯曲程度最大,中部接触次之,端部接触最小。因此,准确提取感测器脱离稻株时刻的电压值,即触感历程电压数据波形的谷值可映射感测器与稻株的横向距离,实现稻株位置获取。

稻株定位点提取的数据处理过程主要包括分割阈值设定、区域谷值提取、横向距离标定。分割阈值设定是为了提取感测单元内有效的触感数据,过滤掉水稻株间非接触区域和感测器自身摆振形成的冗余数据。根据感测器摆振数据波动随行进速度增加而增大特性,本文选择水田底盘最高行进速度1.5 m/s进行数据波形分析,如图4所示。其中,包括株间非接触的摆振区和稻株接触历程的感测区。摆振区感测器电压在4.10 V上下波动,感测区内感测器电压先经历显著下降阶段,在脱离稻株时刻达到谷值,而后感测器回正电压经历上升阶段,最后再次进入摆振区。由图4可知,摆振区电压数值较高,且较为稳定,定位点与摆振区的电压数值落差十分显著。为此,本文稻株定位波形分割阈值设定为4.08 V,可过滤掉行进速度不超过1.5 m/s的摆振冗余数据。然而,稻田地况及环境复杂,当水田底盘姿态变化加剧,可能导致分割阈值不准确。因此,稻株定位点获取还需要进一步校验。

图4 稻株定位数据波形

区域谷值提取是为获取感测区的电压谷值,实现稻株定位点初步提取。根据稻株触感定位历程的数据变化规律,以小于定位波形分割阈值时刻为始点,大于阈值时刻为终点,提取感测单元内最小电压值,提取方法的效果如图5所示,交替水平线填充区域为摆振形成的电压数据分布范围,属于数据剔除区域;点线填充区域为感测单元的电压数据分布范围,属于数据分割区域,每个分割区内波形数据的谷值为稻株定位点,即感测器脱离稻株时刻对应的电压数值。

注:为谷值(定位点);为数据剔除区域;为数据分割区域。

感测区谷值为电压数据,需经过感测器标定转换为稻株与感测器的横向距离。根据感测器弯度程度与输出电压呈线性反比关系[30]。标定时,感测器直线行进接触稻株,输出电压随感测器弯度增大而逐渐减小,当脱离稻株时刻,感测器回正使输出电压骤然增大,记录此历程感测器的电压谷值,并同时记录脱离稻株时刻感测器与稻株的横向距离,将电压与横向距离进行数值关联,经过多组记录、测量、关联和数据拟合处理,建立的电压与横向距离映射关系如图6所示。

通过感测器与稻株茎基部边缘的横向距离人工测量值和感测器测定值比较,获得左右两侧感测器最大测量绝对误差分别为0.54、0.60 cm,平均测量绝对误差分别为0.28、0.27 cm。在稻株与感测器相对位置确定基础上,结合感测器相对于水田底盘车身中心线的相对位置,可获得感测器测定的横向距离,即稻株与车身中心线的横向距离。

注:L1、L2分别为左、右侧感测器与稻株的横向距离,cm;V1、V2分别为左、右侧感测器的输出电压,V。

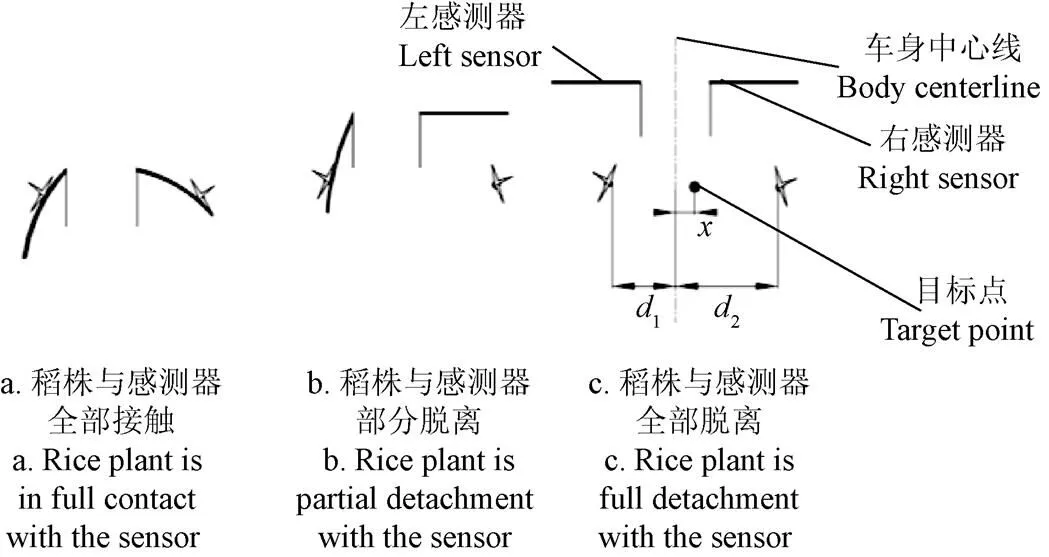

2.3 稻株定位点校验

定位历程的分割阈值设定、区域谷值提取可能因漏插、偏植,以及感测器自身摆振等情况存在不确定性,形成稻株的伪定位点,影响稻株定位的可靠性。因此,在左右两侧感测器双定位基础上,根据农艺特点,充分利用水稻机械化种植行距规整性校验稻株定位点。

稻株定位点校验原理如图7所示,理论上左侧感测器测定的横向距离与右侧感测器测定的横向距离之和等于水稻行距(约为30 cm)。然而,稻株移栽取秧量、生长分蘖数不同导致水稻株穴直径存在差异,加之感测器自身测量误差,实际作业中,左右两侧感测器测定的横向距离之和只能接近水稻行距。考虑水稻株穴半径差异约为2 cm,水稻行距范围应为26~34 cm。根据2.2节所述的左右两侧感测器平均测量绝对误差约为0.3 cm,本文基于水稻行距校验阈值设定为0.6 cm(左右两侧感测器平均测量绝对误差之和),即左右两侧感测器测定的横向距离之和应在25.4~34.6 cm(行距±校验阈值)之间。否则,校验判定为稻株伪定位点。经过定位数据校验,提高了稻株定位的可靠性,为对行目标点的准确提取提供了基础。

注:d1、d2分别为左、右侧稻株与车身中心线的横向距离,cm;d为水稻行距,cm。

3 触感引导方法

3.1 自动对行模型建立

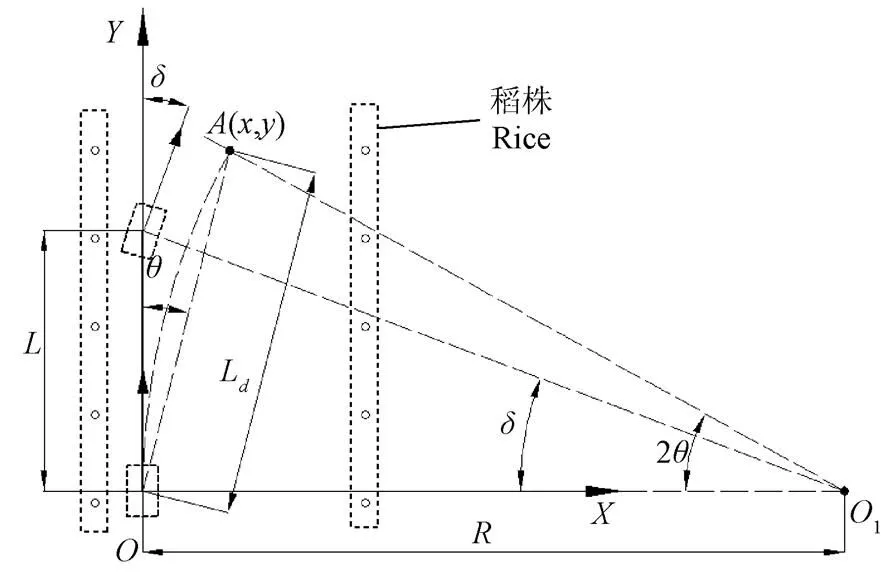

应用简化二轮车数学模型[31],提出一种基于时变坐标系的跟踪方法。对行目标点跟踪原理如图8所示,以水田底盘后轮轴中心作为参考原点,底盘行进方向为轴,垂直行进方向为轴,建立动态坐标系。

稻列方向相邻稻株的中点作为对行目标点,根据感测器安装位置及水田底盘车身结构尺寸,本文目标点纵坐标为定值105 cm。

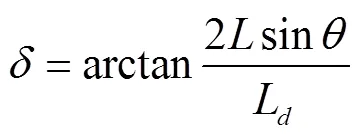

注:A为对行目标点;x为目标点与水田底盘后轮轴中心的横向距离,cm;y为感测器与水田底盘后轮轴中心O的纵向距离,cm;O1为水田底盘转向的瞬时圆心;R为底盘给定转向角情况下所遵循的圆轨迹半径,cm;L为底盘前后轴之间的距离,cm;Ld为目标点到后轮轴中心的距离,cm;δ为转向角,(°);θ为目标点与后轮轴中心的夹角,(°)。

由图8几何关系可获得式(1)、(2)。

在△l中,由正弦定理可得:

将式(4)代入式(1)中可得:

将式(2)代入式(5)中可得:

由式(6)可知,水田底盘前后轴之间的距离,以及感测器与水田底盘后轮轴中心的纵向距离为定值,转向角由目标点横坐标唯一确定,通过左右两侧感测器实时获取稻株位置,并解算对行目标点横坐标,实现水田底盘路径偏差校正。

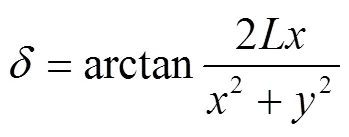

3.2 目标点横坐标获取

目标点横坐标等于左右两侧感测器测定横向距离之差。因左右两侧感测器脱离稻株时刻存在差异,使定位时刻不同,但定位差异时间较短,期间水田底盘航向变化不大,本文目标点横坐标获取忽略稻株定位时差内航向变化的影响。

目标点横坐标获取包括左右两侧感测器全部接触、部分脱离、全部脱离3个过程,如图9所示。全部接触过程感测器获取稻株定位触感数据,当一侧感测器脱离稻株时刻,通过数据处理提取并记录感测器与稻株的横向距离,待全部脱离时,将左右两侧感测器测定的横向距离之差作为对行目标点的横向坐标,解算方法如式(7)所示。

图9 目标点提取示意图

=2−1(7)

随感测器行进,对行目标点坐标实时传送到电控单元,根据转向机构与水田底盘转向角对应关系,控制转向伺服电机实时校正路径偏差,实现小型水田底盘自动对行。

4 试验与结果分析

4.1 试验条件

为验证触觉引导的水田底盘自动对行性能,2022年4月21日,在华南农业大学水稻试验田进行了不同行进速度下人工对行与自动对行的性能比较试验。试验现场如图10所示。

图10 试验现场

试验水稻为移栽20 d的杂交稻五优1179,水稻行距为30 cm,株距为15 cm,株高为20~35 cm,稻穴株数为4~12株,稻穴直径为2~4 cm。田间杂草主要为华南稻区稗草、千金子等禾本科杂草,株高为3~9 cm。田间积水层厚度为4~8 cm。

4.2 试验方法

不同行进速度水田底盘航向偏差变化、机身摇摆程度不同,对行性能存在差异。考虑水田底盘常规作业速度,选择0.5、1.0、1.5 m/s进行人工对行与自动对行性能对比试验。

试验前,随机选择3组测试区,为保证试验条件相同,人工遥控对行和自动对行的性能试验在苗带弯度相同区域进行(插秧机同步作业区)。调整水田底盘位置,使车轮位于稻行中央,调节左右两侧感知器高度,接触位置位于稻株茎基部,距积水层8 cm。

试验时,在进入测试区前保留10 m起步区,人工遥控方式控制水田底盘的行进速度和方向,以保持水田底盘在测试区内行进速度稳定。进入测试区后,选择人工对行和自动对行2种方式分别进行性能试验。

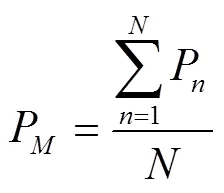

试验后,排尽稻田积水,以测试区内起始稻行中心点为起始零点,每隔4个株距设定1个检测点,共设定100个检测点,由3人分别统计左右两侧轮辙印迹中心点与稻行中心点的水平横向距离,取平均值作为对行绝对误差,若检测点有漏插情况,则以上1个稻株作为检测点。同时,选择绝对误差平均值、绝对误差标准差、绝对误差最大值作为水田底盘自动对行的性能评价指标。其中,绝对误差平均值和标准差计算式分别为

式中P为测试区内水田底盘对行绝对误差平均值,cm;P为测试区内对行绝对误差,cm;为测试区检测点序号;为测试区检测点总数;SD为水田底盘对行绝对误差标准差,cm。

4.3 试验结果

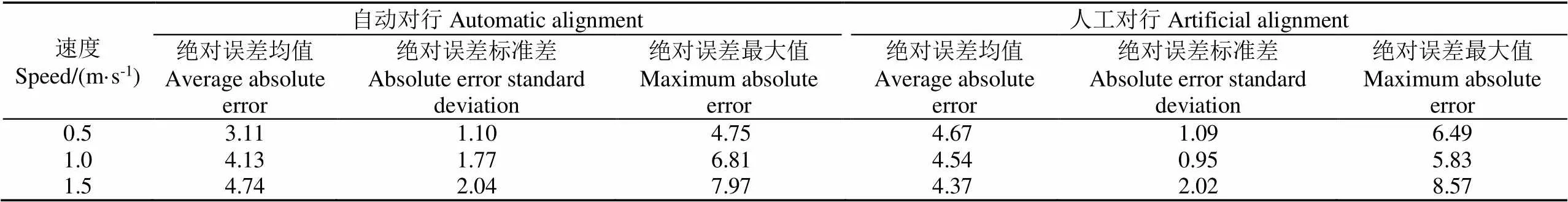

不同行进速度下,人工对行与自动对行2种方式的试验性能评价指标结果如表2所示。

表2 自动对行与人工对行试验对比结果

由表2可知,水田底盘行进速度在0.5 m/s时,自动对行绝对误差平均值、绝对误差标准差、绝对误差最大值均优于人工对行方式,而随水田底盘行进速度增加,自动对行性能有所下降,在1.0和1.5 m/s时,人工对行效果优于自动对行方式,但自动对行绝对误差最大值为7.97 cm,从水稻行距30 cm,水田底盘车轮宽度10 cm的实际作业情况看,当对行误差小于10 cm时不会压伤稻苗。

5 结 论

1)提出了一种触感引导的自动对行方法,采用触觉感知方式获取对行目标点坐标,基于时变坐标系跟踪方法实时校正路径偏差,为稻田环境下小型水田底盘自动对行进提供了新思路和借鉴。

2)设计了一种稻株定位触觉感测器,通过触感数据获取、稻株定位点提取、稻株定位点校验,实现了稻株位置的准确获取。

3)田间性能比较试验结果表明:行进速度为0.5、1.0、1.5 m/s时,自动对行绝对误差最大值分别为4.75、6.81、7.97 cm,均满足小型水田自走底盘对行要求。

[1] 徐春春,孙丽娟,周锡跃,等. 我国南方水稻生产变化和特点及稳定发展的政策建议[J]. 农业现代化研究,2013,34(2):129-132.

Xu Chunchun, Sun Lijuan, Zhou Xiyue, et al. Characteristics of rice production in south china and policy proposals for its steady development[J]. Research of Agricultural Modernization, 2013, 34(2): 129-132. (in Chinese with English abstract)

[2] 王忠群,梁建,曹光乔,等. 科学适度发展南方丘陵山地农机化[J]. 中国农机化,2011(2):3-8.

Wang Zhongqun, Liang Jian, Cao Guangqiao, et al. Developing agricultural mechanization scientifically and moderately on the hilly lands in the south of China[J]. Chinese Agricultural Mechanization, 2011(2): 3-8. (in Chinese with English abstract)

[3] 刘珍环,李正国,唐鹏钦,等. 近30年中国水稻种植区域与产量时空变化分析[J]. 地理学报,2013,68(5):680-693.

Liu Zhenhuan, Li Zhengguo, Tang Pengqin, et al. Spatial-temporal changes of rice area and production in China during 1980-2010[J]. Acta Geographica Sinica, 2013, 68(5): 680-693. (in Chinese with English abstract)

[4] 王图展. 丘陵山区农业机械化发展的制约因素及对策:以重庆为例[J]. 农机化研究,2013,35(3):24-28.

Wang Tuzhan. The restriction factor and countermeasure of agricultural mechanization in mountain and hill areas: A case study of Chongqing[J]. Journal of Agricultural Mechanization Research, 2013, 35(3): 24-28. (in Chinese with English abstract)

[5] 邵明玺,辛喆,江秋博. 拖拉机后悬挂横向位姿调整的模糊 PID 控制[J]. 农业工程学报,2019,35(21):34-42.

Shao Mingxi, Xin Zhe, Jiang Qiubo. Fuzzy PID control for lateral pose adjustment of tractor rear suspension[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(21): 34-42. (in Chinese with English abstract)

[6] 李云伍,徐俊杰,王铭枫,等. 丘陵山区田间道路自主行驶转运车及其视觉导航系统研制[J]. 农业工程学报,2019,35(1):52-61.

Li Yunwu, Xu Junjie, Wang Mingfeng, et al. Development of autonomous driving transfer trolley on field roads and its visual navigation system for hilly areas[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(1): 52-61. (in Chinese with English abstract)

[7] 何杰,朱金光,罗锡文,等. 电动方向盘插秧机转向控制系统设计[J]. 农业工程学报,2019,35(6):10-17.

He Jie, Zhu Jinguang, Luo Xiwen, et al. Design of steering control system for rice transplanter equipped with steering wheel-like motor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(6): 10-17. (in Chinese with English abstract)

[8] 邢赫,张国忠,韩宇航,等. 双腔气力式水稻精量水田直播机设计与试验[J]. 农业工程学报,2020,36(24):29-37.

Xing He, Zhang Guozhong, Han Yuhang, et al. Development and experiment of double cavity pneumatic rice precision direct seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(24): 29-37. (in Chinese with English abstract)

[9] 伟利国,张权,颜华,等. XDNZ630型水稻插秧机GPS自动导航系统[J]. 农业机械学报,2011,42(7):186-190.

Wei Liguo, Zhang Quan, Yan Hua, et al. GPS automatic navigation system design for XDNZ630 rice transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(7): 186-190. (in Chinese with English abstract)

[10] 张智刚,朱启明,何杰,等. 基于RTK-GNSS和MEMS 陀螺仪的车辆航向角测量技术[J]. 华南农业大学学报,2019,40(5):34-37.

Zhang Zhigang, Zhu Qiming, He Jie, et al. Vehicle heading angle measurement technology based on RTK-GNSS and MEMS gyroscope[J]. Journal of South China Agricultural University, 2019, 40(5): 34-37. (in Chinese with English abstract)

[11] 胡炼,罗锡文,曾山,等. 基于机器视觉的株间机械除草装置的作物识别与定位方法[J]. 农业工程学报,2013, 29(10):12-18.

Hu Lian, Luo Xiwen, Zeng Shan, et al. Plant recognition and localization for intra-row mechanical weeding device based on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(10): 12-18. (in Chinese with English abstract)

[12] 刁智华,王会丹,宋寅卯. 基于机器视觉的农田机械导航线提取算法研究[J]. 农机化研究,2015,37(2):35-39.

Diao Zhihua, Wang Huidan, Song Yinmao. Research of farm machinery navigation algorithm based on machine vision[J]. Journal of Agricultural Mechanization Research, 2015, 37(2): 35-39. (in Chinese with English abstract)

[13] 齐龙,廖文强,马旭,等. 水田小型除草机器人平台控制系统设计与测试[J]. 吉林大学学报(工学版),2013,(4):991-996.

Qi Long, Liao Wenqiang, Ma Xu, et al. Design and testing of control system of mini-weeding-robot platform in rice paddy field[J]. Journal of Jilin University (Engineering and Technology Edition), 2013, 43(4): 991-996(in Chinese with English abstract)

[14] 曹如月,李世超,魏爽,等. 基于 Web-GIS 的多机协同作业远程监控平台设计[J]. 农业机械学报,2017,48(S1):52-57.

Cao Ruyue, Li Shichao, Wei Shuang, et al. Remote monitoring platform for multi-machine cooperation based on web-GIS[J]. Transactions of The Chinese Society for Agricultural Machinery, 2017, 48(S1): 52-57. (in Chinese with English abstract)

[15] 张漫,季宇寒,李世超,等. 农业机械导航技术研究进展[J]. 农业机械学报,2020,51(4):1-18.

Zhang Man, Ji Yuhan, Li Shichao, et al. Research progress of agricultural machinery navigation technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(4): 1-18. (in Chinese with English abstract)

[16] Choi K H, Han S K, Han S H, et al. Morphology-based guidance line extraction for an autonomous weeding robot in paddy fields[J]. Computers and Electronics in Agriculture, 2015, 113: 266-274.

[17] 蒋郁,崔宏伟,区颖刚,等. 基于茎基部分区边缘拟合的稻株定位方法研究[J]. 农业机械学报,2017,48(6):23-31.

Jiang Yu, Cui Hongwei, Ou Yinggang, et al. Positioning method of rice seedlings based on edge fitting in separated region of stem base[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(6): 23-31. (in Chinese with English abstract)

[18] Liu F C, Yang Y, Zeng Y M, et al. Bending diagnosis of rice seedling lines and guidance line extraction of automatic weeding equipment in paddy field[J]. Mechanical Systems and Signal Processing, 2020, 142: 106791.

[19] Lin S M, Jiang Y, Chen X S, et al. Automatic detection of plant rows for a transplanter in paddy field using faster R-CNN[J]. IEEE Access, 2020, 8: 2169-3536.

[20] 王姗姗,余山山,张文毅,等. 基于特征点邻域Hough变换的水稻秧苗行检测[J]. 农业机械学报,2020,51(10):18-25.

Wang Shanshan, Yu Shanshan, Zhang Wenyi, et al. Detection of rice seedling rows based on Hough transform of feature point neighborhood[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(10): 18-25. (in Chinese with English abstract)

[21] 王爱臣,张敏,刘青山,等. 基于区域生长均值漂移聚类的苗期作物行提取方法[J]. 农业工程学报,2021,37(19):202-210.

Wang Aichen, Zhang Min, Liu Qingshan, et al. Seedling crop row extraction method based on regional growth and mean shift clustering[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(19): 202-210. (in Chinese with English abstract)

[22] 张勤,黄小刚,李彬. 基于彩色模型和近邻法聚类的水田秧苗列中心线检测方法[J]. 农业工程学报,2012,28(17):163-171,295-296.

Zhang Qin, Huang Xiaogang, Li Bin. Detection of rice seedlings rows' centerlines based on color model and nearest neighbor clustering algorithm[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(17): 163-171, 295-296. (in Chinese with English abstract)

[23] 吕明,吕延. 触摸屏的技术现状、发展趋势及市场前景[J]. 机床电器,2012,39(3):4-7.

Lyu Ming, Lyu Yan. The technology current situation and developing tendency and market of touch-screen[J]. Machine Tool Electric Apparatus, 2012, 39(3): 4-7. (in Chinese with English abstract)

[24] 熊利荣,郑伟,罗舒豪. 基于触觉感知的家禽净膛机械手及其控制系统的设计[J]. 农业工程学报,2018,34(3):42-48.

Xiong Lirong, Zheng Wei, Luo Shuhao. Design of poultry eviscerated manipulator and its control system based on tactile perception[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(3): 42-48. (in Chinese with English abstract)

[25] 郭小辉,黄英,毛磊东,等. 可穿戴式电子织物仿生皮肤设计与应用研究[J]. 仪器仪表学报,2016,37(4):938-944.

Guo Xiaohui, Huang Ying, Mao Leidong, et al. Research on the design and application of wearable electronic fabric bionic skin[J]. Chinese Journal of Scientific Instrument, 2016, 37(4): 938-944. (in Chinese with English abstract)

[26] 贾洪雷,李森森,王刚,等. 中耕期玉米田间避苗除草装置设计与试验[J]. 农业工程学报,2018,34(7):15-22.

Jia Honglei, Li Sensen, Wang Gang, et al. Design and experiment of seedling avoidable weeding control device for intertillage maize[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 15-22. (in Chinese with English abstract)

[27] 徐丽明,于畅畅,刘文,等. 篱架式栽培葡萄株间除草机自动避障机构优化设计[J]. 农业工程学报,2018,34(7):23-30.

Xu Linming, Yu Changchang, Liu Wen, et al. Optimal design on auto obstacle avoidance mechanism of intra-row weeder for trellis cultivated grape[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 23-30. (in Chinese with English abstract)

[28] Chen X S, Mao Y Y, Ma X, et al. A Tactile method for rice plant recognition based on machine learning[J]. Sensors (Basel, Switzerland), 2020, 20(18): E5135

[29] Chen X S, Mao Y Y, Xiong Y S, et al. Intra-row weed density evaluation in rice field using tactile method[J]. Computers & Electronics in Agriculture, 2022, 193: 106699

[30] 任芳昉,洪成雨,张孟喜,等. 基于Flex无线传感技术的边坡位移监测研究[J]. 传感技术学报,2019,32(7):968-972.

Ren Fangfang, Hong Chengyu, Zhang Mengxi, et al. Study on slope displacement monitoring based on flex wireless sensing technology[J]. Chinese Journal of Sensors and Actuators, 2019, 32(7): 968-972. (in Chinese with English abstract)

[31] 吕安涛,宋正河,毛恩荣. 拖拉机自动转向最优控制方法的研究[J]. 农业工程学报,2006,22(8):116-119.

Lyu Antao, Song Zhenghe, Mao Enrong. Optimized control method for tractor automatic steering[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(8): 116-119. (in Chinese with English abstract)

Design and experiment of the tactile guidance system for the automatic alignment of small paddy moving chassis

Chen Xueshen, Xiong Yuesong, Qi Long※, Wang Xuanlin, Cheng Nan, Liang Jun, Liu Shanjian

(,510642,)

Chassis alignment can mainly include the satellite navigation, visual guidance, and manual remote control in the small paddy. However, some problems have led to the damage to rice seedlings in the alignment process, such as the low navigation accuracy, large background interference, and multiple line of sight obstacles. In this study, a tactile-guided system was proposed for the automatic alignment of small paddy chassis. Firstly, a self-developed tactile sensor was used to acquire the tactile data, in which a flexible bending sensor was used as the core element for the tactile data acquisition. The bending sensor was placed between several carbon fiber sheets, in order to improve the own bending stiffness and also to suppress the own oscillation. Secondly, the data was processed to obtain the localization coordinates of the rice plant. The positive relationship between the degree of bending of the sensor and the output voltage was utilized to obtain the information on the position of the rice plant. Three steps were included the data segmentation threshold setting, region valley extraction, and lateral distance calibration. The valid unit of tactile sensing was extracted to set a segmentation threshold. The useless data was filtered out in the non-contact area, and the interference data from the own slight vibration. The data in the sensing unit was further processed to extract the voltage valley value in the sensing area, in order to achieve the initial extraction of the location point of the rice plant. The localization point data was converted into the lateral distance between the rice plant and the sensor by the sensor mapping. Thirdly, the positioning points of rice plants were calibrated, according to the regularity that the sum of the lateral distance measured by the left sensor and the lateral distance measured by the right sensor was equal to the rice row distance. As such, the pseudo-localization points of rice plants were eliminated to improve the reliability of rice plant positioning. Finally, a tracking mode with time-varying coordinate system was proposed to establish the dynamic coordinate system. A calculation was realized on the lateral distance between the center point of the rice line and the center of gravity of the body (target point transverse coordinate). The vertical coordinate was the longitudinal distance between the sensor and the center of the rear wheel axle of the paddy chassis. The coordinates of the aligned target point were real-time transmitted to the electronic control unit during the whole alignment process. The steering servo motor was controlled to correct the path deviation in real time, according to the correspondence between the steering mechanism and the steering angle of the paddy field chassis, in order to realize the automatic alignment of the small paddy field chassis. The field performance test showed that the automatic alignment was better than the manual remote alignment, when the driving speed was 0.5 m/s. The average absolute error of the automatic alignment was 3.11 cm, the standard deviation of the absolute error was 1.10 cm, and the maximum absolute error was 4.75 cm, when the driving speed was 0.5 m/s. The performance of automatic alignment decreased slightly with the increase of driving speed. Anyway, the performance can fully meet the requirements of chassis alignment in paddy fields. The finding can provide a new idea and reference for the automatic chassis navigation in paddy field environment.

rice; sensor; automation; tactile; position; alignment

10.11975/j.issn.1002-6819.2022.21.002

S147.2

A

1002-6819(2022)-21-0008-08

陈学深,熊悦淞,齐龙,等. 基于触感引导的小型水田行进底盘自动对行方法[J]. 农业工程学报,2022,38(21):8-15.doi:10.11975/j.issn.1002-6819.2022.21.002 http://www.tcsae.org

Chen Xueshen, Xiong Yuesong, Qi Long, et al. Design and experiment of the tactile guidance system for the automatic alignment of small paddy moving chassis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(21): 8-15. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.21.002 http://www.tcsae.org

2022-09-03

2022-10-25

国家自然科学基金(51575195);广东省基础与应用基础研究基金项目(2021A1515010831);广州市科技计划项目(202206010125)

陈学深,副教授,研究方向为现代农业技术与智能装备。Email:chenxs@scau.edu.cn

齐龙,教授,博士生导师,研究方向为现代农业技术装备。Email:qilong@scau.edu.cn