基于梯级用水的工业水系统节水优化研究

2022-02-15朱丽姗侯保灯肖伟华

朱丽姗,刘 军,2,侯保灯,肖伟华,马 静

(1.中国水利水电科学研究院,流域水循环模拟与调控国家重点实验室,北京 100038;2.广西大学土木建筑工程学院,广西南宁 530004)

2019 年,全国工业用水量为1 217.6 亿m3,占到全国用水总量的20.2%,万元工业增加值用水量为38.4 m3〔1〕,超过了发达国家的2 倍〔2〕,与当前国际先进工业用水水平仍有较大的差距。工业节水是通过工业水的循环使用、串级使用、处理再用〔3〕,来提高工业用水的效率,进一步降低工业用水量。

目前常规的用水网络的研究,主要集中在新鲜水用量优化方法上,包括水夹点法和数学规划法。在1980 年国外学者就首次将数学规划方法用于工业用水系统的用水优化配置〔4〕,以实现工业水的串级使用。之后有研究者对传质型用水网络提出了一种利用杂质负荷曲线和供水负荷曲线的夹点来确定最小新鲜水用量的办法——水夹点法(water pinch)〔5〕。2002 年,冯霄等〔6〕将水夹点技术用于国内工业用水系统的分析中。针对水夹点方法在处理超结构水网络以及多杂质水系统优化问题中的不足,国内学者开展了多角度多层次的研究,不断地对水系统集成理论及方法进行完善。刘永健等〔7〕针对单组分杂质用水和废水处理网络同步集成优化问题,以最小总操作费用为目标,建立了非线性规划模型进行求解。刘永忠等〔8〕针对水系统集成优化中的新鲜水用量、用水系统的柔性和用水网络结构复杂程度三方面的目标,提出利用博弈理论对水网络优化方案分析的方法。丁力等〔9〕为了解决优化后的水网结构复杂的问题,建立了冷却塔循环水量最小、流股数最少的多目标水系统优化模型,能够得到结构相对简单的用水网络。韩政〔10〕针对循环冷却系统中回水重用问题,构建了最大回用冷却水为目标的水网优化模型。李爱红〔11〕针对水网络中的多杂质问题,提出了具有再生单元的多杂质间歇过程用水水网络集成方法。

工业用水系统优化研究方面,前人主要围绕水质指标进行节水优化研究,弱化了各个用水单元的需水量以及排水量因素,得到的复杂水网络模型难于指导实践。笔者针对前人研究中出现的不足,以整个工业水系统为研究对象,根据不同的用水功能将工业用水系统划分为若干个特定的子系统,通过构建基于各用水子系统的供需水关系的水系统优化模型,以用水成本最小为目标进行优化配置,运用沃格尔(Vogel)最佳路径分析方法〔12〕求解最优水量分配方案,最后对节水优化带来的综合效益进行了分析。

2 模型构建

2.1 问题描述

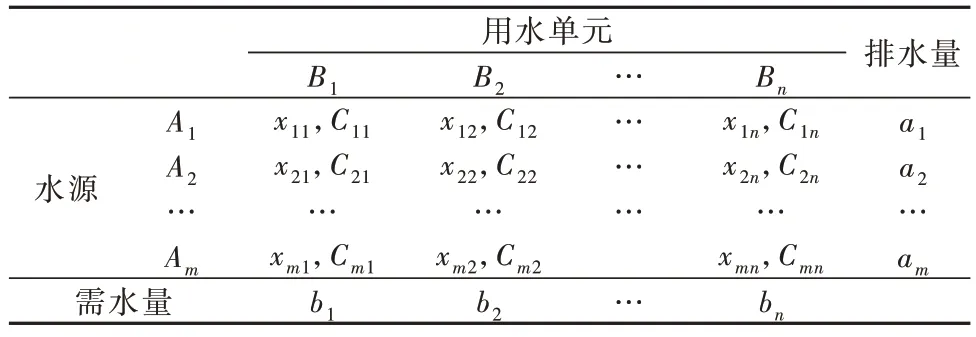

若供工业用水系统中有m个独立水源分别为Ai(i=1,2,…,m),包括一次水源、二次水源和补充水源,各个水源的可供水量为ai;根据不同的用水功能将工业用水系统划分为n个用水子系统Bj(j=1,2,…,n),各个用水子系统的需水量为bj;水源Ai将可供水量ai分配给各用水子系统Bj,各用水子系统得到的水量为xij,分配水量的单位成本为Cij。

基于梯级用水的工业水系统优化问题是一个关于m个水源、n个用水部门的水量优化分配问题。该模型的目标是合理确定水源Ai分配到用水子系统Bj的水量xij,使得整个工业水系统的用水总成本最低。

2.2 数学建模

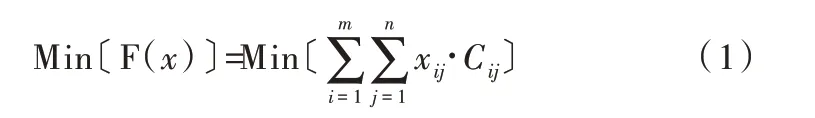

基于梯级用水理念的工业水系统优化模型目标函数一般形式如下:

式中:xij为第i个水源Ai分配到第j个用水子系统Bj的水量,m3∕h;Cij为水源Ai给用水户Bj单方水的配水成本单价,元∕m3;i=1,2,…,m;j=1,2,…,n。

配水成本单价Cij是优化模型中非常重要的参数,数值直接影响到配水量xij的数值,从水源Ai把单位水量分配到用水子系统Bj所需的费用Cij由水处理费用和输送费用两部分组成。水处理费用的确定由水源和用水子系统的水质差距决定,差距越大,水处理费用越高,其包括水资源税费、药剂费、工人工资、设备折旧费和维护检修费等。在此研究中,厂区内的输送费用不计,补给水源考虑输水费用。

2.3 约束条件

(1)供水量约束。

(2)需水量约束。

(3)供需平衡约束。

(4)非负约束。

式中:xij为水源Ai给用水户Bj分配的水量;ai为第i个水源Ai的可供水量;bj为第j个用水子系统Bj的需水量;i=1,2,…,m;j=1,2,…,n。

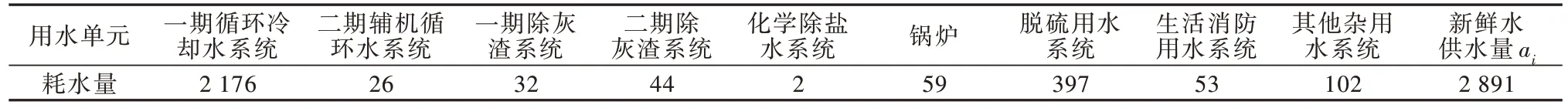

用水单元数据见表1。

表1 用水单元数据Table 1 Data of water consumption unit

2.4 求解方案

基于梯级用水的工业水系统优化模型当各水源的排水总量与各用水单元的需水总量相等时,可以视为供需平衡的运输问题,若供需不平衡则需要通过特定的处理将问题转换为供需平衡问题,可以使用Vogel 法对模型进行优化求解〔12〕;求解可按过程分为,模型实例化、利用Vogel 法进行求解、结果的分析与验证。

模型实例化需要结合企业梯级用水方案进行具体分析,确定需要优化的单元,也可针对用水子系统进行两层优化。如果优化问题为供需不平衡的问题可以通过模型层面添加假想的用水单元(外排水),或通过机理层面优化单元排水将问题转换为供需平衡问题,本研究案例使用转换措施为后者。待优化单元的需水量以及排水量需要根据梯级用水方案以及稳定状态下的单元运行数据进行确定,用水单元间的配水成本需要对企业历史运行数据进行分析,将各方面的成本进行累加得到总的单位配水成本,构建模型所需的数据与表1 所需数据一致。

Vogel 法求解工业水系统优化问题计算步骤为:

(1)计算用水单元数据表中各行各列最小以及次小配水成本(Cij)的差额。

(2)在所有行差额、列差额中找出最大的差额,按差额最大者进行最小配水成本优先分配水量(如果遇到最大差额有多个,任选1 个)。即选择最大差额所在行或列的最小配水成本Ci,j,令对应位置的决策 变 量xi,j取最大值。

(3)调整剩余供应量或需求量缺口,ai,2=ai,1-xi,j,bj,2=bj,1-xi,j。

(4)重复(1)、(2)、(3),直至{ai,n=0},{bj,n=0},所有的需求量缺口均被满足,对应用水数据表中供需水量均为0。最后将未调整的xi,j均赋为0。

(5)对优化结果进行验证,查看是否存在奇异值。

基于优化的结果,与生产实际进行对应,调整不合理的用水路径,并得到最终的用水网络,即为当前梯级用水情景下的最佳水网流通路径。

3 案例分析

选取山西省某火力发电厂作为典型工业水系统进行优化,电厂总装机容量为3 300 MW,机组日取地下水水量约70 000 m3,一期建成机组采用逆流式自然通风冷却塔冷却,二期建成机组采用间接空冷冷却,脱硫系统采用的是“石灰石-石膏”湿法烟气脱硫技术,电厂各用水系统存在一定的节水空间。电厂存在364 m3∕h 的直接外排水量,为供需不平衡问题,现通过节水设计和运行优化将该水系统处理为供需平衡水系统。

3.1 用水现状分析

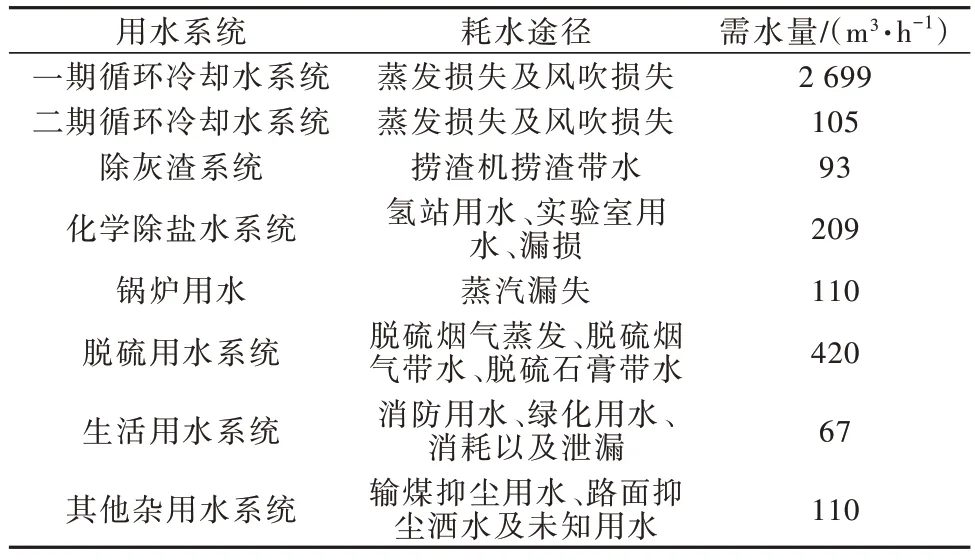

通过水平衡测试可知,全厂新鲜水取用量为3255m3∕h,总用水量为230235m3∕h,其中循环水量为226362m3∕h,回用水量为618m3∕h,重复用水量226980 m3∕h;循环水率为98.32%,重复利用率为98.59%;总耗水量为2 891 m3∕h,总排水量为364 m3∕h,排水率为11.18%。各用水系统水消耗途经及需水量见表2。

表2 各用水系统耗水途径及需水量Table 2 Water consumption ways of each water system

3.2 节水设计和优化运行

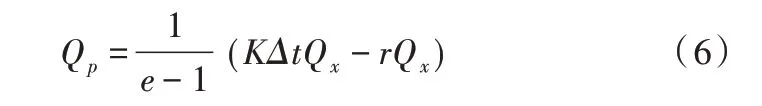

循环冷却水系统用水占电厂总用水的70%~90%〔13〕,具有较大的节水潜力,循环冷却水系统的水损失主要有3 种:蒸发损失、风吹损失、排污损失,三者之和约等于整个循环冷却水系统的补水量。蒸发损失量约占循环水量的1.2%~1.6%,受气温影响,没有较好的方法进行回收;风吹损失量约占循环水量的0.3%~0.5%,若安装收水器可降至0.1%,这部分水量较小可忽略〔14〕。循环冷却水系统耗水、补水、排水受到浓缩倍率的影响,其具体关系见式(6)、(7)。

循环冷却水系统排水量Qp:

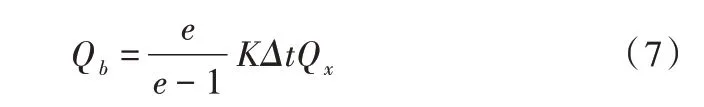

循环冷却塔补给水量Qb:

式中:Qx——循环水量,m3∕h;

K——浓缩倍率;

e——蒸发损失系数,与气温有关,℃-1;

Δt——冷却塔进出口温度差,℃;

r——风吹损失系数〔15〕。

通过在循环冷却水系统中添加缓蚀剂和阻垢剂等处理方法来提高循环冷却水系统的浓缩倍率,从而降低用水量,电厂单350 MW 机组的浓缩倍率对应的排污率见表3。

表3 单350 MW 机组浓缩倍率与节水量关系Table 3 Relationship between concentration multiple and water saving amount of a single 350 MW generator set

电厂一期循环冷却水系统有6 座自然通风逆流式冷却塔,具有较大的节水潜力,且都保持低浓缩倍率运行。通过添加缓蚀剂、阻垢剂、除垢剂或阴极电化学除垢等措施〔16-18〕,调整补给水量,提高浓缩倍率从而达到减少排污率,当提高浓缩倍率至4.5 时,单机排污量为51.67 m3∕h,整个工业水系统的新鲜水取用量等于耗水量,系统达到供需平衡状态,此时新鲜水补给量为2 486 m3∕h,减少新鲜水取用量329 m3∕h。提高浓缩倍率的同时必然会增加循环冷却水的结垢及腐蚀倾向〔19〕,必须依据对日常水质监测数据进行比对判断,防止出现结垢现象。

电厂脱硫系统用水主要包括石灰石制浆用水、设备冷却用水、除雾器冲洗用水以及废水处理系统用水等,水消耗主要来自脱硫产物石膏中带走的结晶水以及附着水、烟气中蒸发的水分,并有部分的脱硫排水。脱硫用水对于水质的要求低,将难处理的高浓缩倍率循环冷却水系统排污水用于脱硫,可以极大程度上减少新鲜水的使用;脱硫排水含有大量的重金属离子、硫酸钙和亚硫酸钙盐、悬浮物和杂质等,难于处理,常用于灰库的拌湿用水,也可设置终端处理设施进行处理达标排放或再利用〔20〕。

3.3 水系统建模与优化

3.3.1 水量参数

(1)新鲜水用量。基于梯级用水的原理对新鲜水水量进行控制,让新鲜水量和各用水单元的总耗水量相等,达到整个厂区的无废水直接排放,厂区各个耗水单元的耗水量见表4。

表4 各单元耗水量Table 4 Water consumption of each unit m3∕h

(2)用水单元供需水量。通过提高循环冷却水系统的浓缩倍率,使整个工业水系统达到供需平衡,此时一期循环冷却水系统的排水量为310 m3∕h、需水量为2 486 m3∕h;调整后的化学除盐水系统需水量为220 m3∕h,排水量为218 m3∕h;其他用水系统供需水量取水平衡测试结果数据。各用水系统排水以及需水量数据见表5。

表5 供需平衡情境下水系统供需水量Table 5 Water supply and demand of water system under zero discharge situation m3∕h

3.3.2 配水成本单价的确定

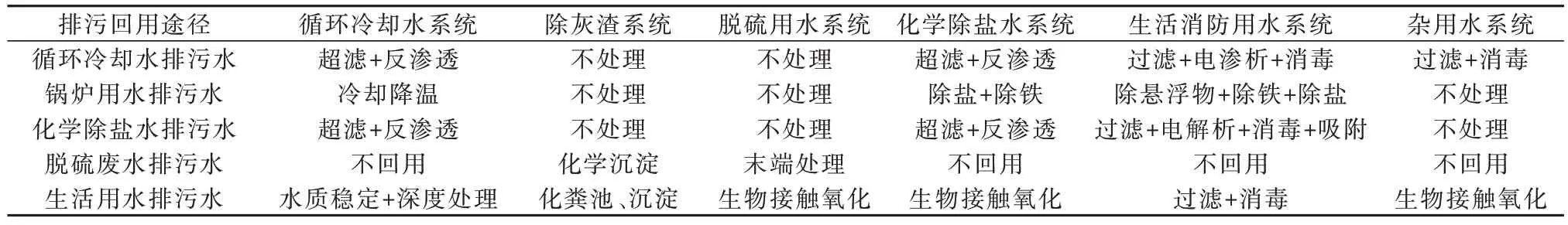

单元之间的配水单价包括水处理费用和水输送费用,水处理费用根据常用水处理费用函数确定〔21〕。根据山西省水资源管理条例,工业行业在用水定额内取用地下水的水资源税为2 元∕m3,不同单元之间水串级使用处理措施见表6。

表6 火电水系统排污水处理方法及回用途径Table 6 Disposal methods and reuse of waste water from thermal power system

不同的水源向循环冷却水系统配水时,处理的费用与循环冷却水的浓缩倍率有关,具体数值如下:

不进行处理:K=1.5,c(K)=0 元∕m3;水质稳定处理:K=2.25,c(K)=0.05 元∕m3;弱酸树脂处理∕石灰软化:K=3.5,c(K)=0.58 元∕m3;水质稳定处理+弱酸树脂处理∕石灰软化:K=5.58,c(K)=0.77 元∕m3。

通过分析计算,电厂配水成本单价见表7。

表7 配水成本单价Table 7 Price table of water distribution cost 元∕m3

3.4 优化结果分析

通过构建数学模型,借助MATLAB 的数学计算库编写Vogel 最佳路径分析方法程序,根据用水单价矩阵以及供需水向量数据,对各单元的用、排水水量进行优化,优化后的水平衡数据见表8。

表8 优化后的水系统水量平衡数据Table 8 Optimized water balance data of water system m3∕h

3.4.1 合理性分析

对各用水单元用水来源以及排水去向依次做合理性分析:

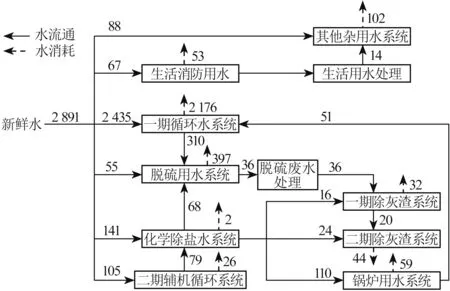

(1)新鲜水总用量为2 891 m3∕h,其中84.2%用于一期循环水系统,其他分别供二期循环水系统、化学除盐水系统、脱硫用水系统、生活消防用水系统、其他杂用水系统使用。

(2)一期循环冷却水系统用水分别来自新鲜水和锅炉排水,水质均可达到用水标准,排水全部供脱硫系统使用。

(3)二期辅机循环水系统用水全部来自新鲜水,排水全部用于化学除盐水系统。二期辅机循环水系统排水为含油污水,含其他杂质较少,可通过添加除油器净化后供化学除盐水系统使用。

(4)一期除灰渣系统用水全部来自化学除盐水系统排水,排水供二期除灰渣系统使用。

(5)二期除灰渣系统用水分别来自化学除盐水系统和一期除灰渣系统,全部消耗,无外排。

(6)化学除盐水系统用水来自新鲜水和二期辅机循环水系统排水以及生活排污水。化学除盐水中一部分除盐水排向锅炉,另一部分浓缩污水排向除灰渣系统以及脱硫用水。因生活消防输水管线分散杂乱,不宜向工业生产区域输水,通过人为调整将生活排污水处理后用于其他杂用水系统,而化学除盐水系统所需的14 m3∕h 则由新鲜水提供。

(7)锅炉用水全部来自化学除盐水系统,排水供一期循环水系统使用。

(8)脱硫用水系统用水13%来自新鲜水、72%来自一期循环冷却塔排污水、7%来自除灰渣系统排水和8%来自化学除盐水排水,并将全部的排水(36 m3∕h)排向自身。由于脱硫排水后被分配导致最优的路径无法完全消纳其排水,而用于自身运价又偏低,故出现了排往自身的情况。结合实际情况将这部分水排向脱硫用水处理单元,处理后排往除灰渣系统。

(9)生活用水全部来自新鲜水,排水用于化学除盐水系统,调整后排水排往其他用水系统。

优化调整后的全厂用水平衡情况见图1。

图1 优化后的全厂水平衡图Fig.1 Water balance diagram of the whole plant after optimization

3.4.2 优化效益分析

(1)经济效益分析。优化前后效益对比见表9。梯级用水优化后新鲜水取用量减少了364 m3∕h,取水费用降幅11.2%;新鲜水用量的减少也导致处理水量、费用的大幅度下降,水处理的总费用下降了22.4%;由于达到梯级用水,预计每年可节省全部的排污费用255 万元;梯级用水和水系统优化后预计每年可减少总用水费用1 252 万元,降幅达16.5%。

表9 优化前后效益对比Table 9 Comparison of benefits before and after optimization

(2)社会、生态效益。按70%的发电负荷计算,优化后电厂的综合发电水耗率为0.35 m3∕(s·GW),比优化前降低了10.3%,对于实现经济社会的可持续发展具有积极意义。

优化后每年可减少取水量以及排污量各318.86万t,对保护地下水资源以及缓解水资源的供需矛盾具有积极意义,并有利于缓解当地的水环境污染问题,对保护水生态环境作出积极贡献。

4 结论

通过研究发现,对现有的工业用水系统进行用水、耗水水量分析,并进行节水改造是减少工业用水量的直接措施。利用Vogel 进行最佳路径分析,可对用水改造后的水网进行二次改造,让水尽量串级使用,达到能再用的水尽量拿来用的目的。借助梯级用水的方法对案例企业分析得到,在3 300 MW 的总装机容量的热电厂中,实施梯级用水节水改造以及用水网络优化后每年可产生1 252 万元的利润,其中29%的利润贡献来自用水网络优化、71%来自节水改造。

本研究基于梯级用水,是对前人工业水系统集成优化理论的简化,针对工业系统中用新鲜水去稀释单元用水以及单元间配水成本消耗问题,以及基于杂质负荷优化得到的用水网络难于实现等问题,构建了简化的水网络用水运输模型,按照各单元间的配水成本进行水量的分配,在简化水系统优化过程的同时可以得到与当下用水系统更加贴合的水网结构。

本研究对于用水单元系统间的水串级使用难度使用配水成本进行刻画,存在很强的主观性,所以只适用于水系统的结构初步调整中,对于水量的实时调整需要结合实时的监测水质对单元间配水的难度进行刻画,如水质映射的配水成本函数。