催化超临界水氧化技术研究进展

2022-02-15张亚朋侯吉礼崔龙鹏王志强刘艳芳郎子轩

张亚朋,侯吉礼,崔龙鹏,王志强,刘艳芳,郎子轩

(中国石化石油化工科学研究院,北京 100083)

超临界水氧化技术(supercritical water oxidation technology,SCWO)是指有机废弃物以超临界水为介质,与氧化剂发生氧化反应,被完全氧化成CO2、H2O、N2和无机盐等无毒无害物质的高效环保技术〔1〕,工艺流程如图1 所示。超临界水是指水达到临界点(374.2 ℃、22.1 MPa)后的一种特殊状态,与有机化合物和氧气都可完全相溶,这使得氧化反应能够迅速发生,而不受任何相间传质的限制〔2〕。

图1 超临界水氧化技术工艺流程Fig.1 Process flow chart of supercritical water oxidation technology

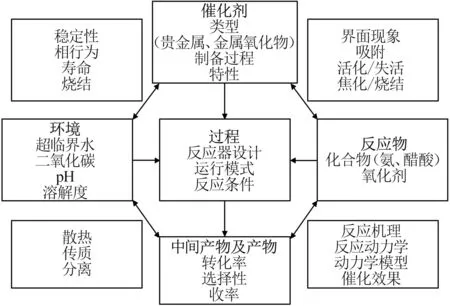

超临界水的高温高压条件需要大量能量供应,使得超临界水氧化技术成为一种非常昂贵的技术。为了降低成本,期望该技术在较低的温度、压力和氧化剂剂量下运行,而这只能通过提高超临界水中的氧化速度实现〔3〕。SCWO 技术已经在实验室和中试阶段进行了广泛测试〔4-5〕,然而,SCWO 的商业发展受到3 个主要缺点的严重阻碍:腐蚀、盐沉积和堵塞、较高的能耗和运营成本〔6〕。借鉴催化湿式氧化技术(catalytic wet-air oxidation,CWAO)的思路〔7〕,研究人员在SCWO 基础上引入催化剂,在催化剂的作用下,既可降低能耗和运营成本,又可缓解腐蚀、盐沉积问题。但催化超临界水氧化技术的研究需要考虑诸多因素,且各种因素相互联系〔8-9〕,如图2 所示。本研究以一种新的视角总结了国内外催化超临界水氧化技术中催化剂、催化机理、反应动力学和反应器的研究现状,并展望了催化超临界水氧化技术的研究方向和前景。

图2 催化超临界水氧化反应中各因素之间的关系Fig.2 Relationship between various factors in catalytic supercritical water oxidation

1 催化超临界水氧化技术催化剂的研究现状

1.1 均相催化

催化超临界水氧化技术中所用催化剂分为两类:均相催化剂和非均相催化剂。其中均相催化剂通常有NaOH、可溶性过渡金属盐(Cu、Fe、Mn、Ni、Co 等的硝酸盐、硫酸盐等)、碱盐(Na2CO3、NaHCO3等)、杂多酸等。

H.H.YANG 等〔10〕首次将铜盐和锰盐作为均相催化剂,用于催化超临界水氧化氯酚。研究发现,加入催化剂的反应速率比不添加催化剂时增加约40%,金属离子浓度并不影响反应速率。不同的锰盐催化效果不同,添加MnCl2可以增大反应速率,而其他锰盐(醋酸锰)却对反应速率没有影响。A.M.GIZIR 等〔11〕探讨了一系列金属硫酸盐对酚类化合物的催化超临界水氧化效果,结果表明,CuSO4和V2(SO4)3催化效果最好,其次是CoSO4和Fe2(SO4)3,而NiSO4·6H2O 和MnSO4对苯酚和二氯苯酚的超临界水氧化反应均不起催化作用。作者推测原因是NiSO4·6H2O 和MnSO4在反应器中沉淀,转变为非均相催化剂,降低了接触表面积,导致催化效果不明显。王红涛〔12〕选用Cu(NO3)2、Fe(NO3)2和Mn(NO3)2这3 种均相催化剂对焦化污水进行催化超临界水氧化实验研究。结果表明,添加催化剂后污水COD 和氨氮的去除率都有提高,且Cu(NO3)2催化效果最好。可见均相催化剂有特定的催化选择性,不同的金属阳离子和阴离子搭配,对不同有机污染物的催化氧化效果有着很大差别。由此得到启发,可以通过配体的选择、调配和设计,制备出具有高效催化效果的均相催化剂。Bowen YANG 等〔13〕就采用不同的阳离子搭配同一种阴离子,如Cu(NO3)2、Fe(NO3)3、Mn(NO3)3、Zn(NO3)3、AgNO3、Ni(NO3)2、Zr(NO3)4和Ce(NO3)3以及不同的阴离子搭配同一种阳离子,如CuSO4、CuCl2、Cu(NO3)2以 及ZnSO4、ZnCl2、Zn(NO3)2对苯、苯酚、双酚A 等18 种芳香族化合物进行了催化超临界水氧化降解机理的研究。

此外,Y.H.SHIN 等〔14〕用Ca(NO3)2和Ca(OH)2对丙烯腈进行了催化超临界水氧化实验研究。结果表明,丙烯腈中94%的碳和95%的活性氮转化为CaCO3和N2,实验过程中生成的CaCO3也可以作为催化剂促进丙烯腈的降解。此研究表明在均相催化过程中生成的无机盐也可作为非均相催化剂参与催化超临界水氧化反应。但是由于超临界水中无机盐溶解度很小,无论是过程中生成的无机盐还是投入的无机盐类催化剂,都容易沉积在反应器壁上,一方面导致堵塞,另一方面不能完全发挥催化剂的催化效果。同时均相催化剂混溶于污水,易导致催化剂流失,对环境造成二次污染,即使后续进行催化剂回收,也会造成巨大的经济损失。所以考虑到经济、环保的因素,近年来科研人员开始重点开展非均相催化剂的研究。

1.2 非均相催化

非均相催化可有效避免均相催化的催化剂流失以及催化剂回收工艺复杂且成本高的难题。在超临界水环境中的催化活性和稳定性是评价非均相催化剂的主要指标。水的吸附、烧结和催化剂组分的溶解是影响非均相催化剂稳定性的3 个主要因素。超临界水氧化反应的非均相催化剂主要分为贵金属催化剂、活性炭催化剂、单一金属氧化物催化剂和负载型催化剂。

1.2.1 贵金属催化剂

贵金属(如Pt)具有优异的催化活性,但其价格昂贵,易受卤素、硫和磷化合物的毒害,工艺经济性较差〔15〕。贵金属负载型催化剂是在金属氧化物上负载贵金属来改变催化剂表面结构和活性中心,从而提高催化剂的活性和稳定性。这类催化剂的物理强度通常可以满足气相氧化反应的需求,但不适用于恶劣的水热条件。Pt作为催化剂活性成分,均匀分布在氧化物(如Al3O2和TiO2)的表面,在传统的水热反应环境中表现出很强的催化活性。但在超临界水氧化过程中,Pt 易流动和团聚,比表面积显著减少,导致催化效果大幅下降甚至失活。因此贵金属以及贵金属负载型催化剂都不能用于催化超临界水氧化反应。

1.2.2 活性炭催化剂

活性炭催化剂比贵金属或过渡金属催化剂的成本低,同时不会导致反应器出水中出现有毒金属元素。但是,活性炭催化剂在超临界水氧化过程中会被氧化,在小试实验中活性炭催化剂在连续使用约3 h 后就被完全消耗。考虑到催化剂更换成本的经济性,活性炭不能作为催化超临界水氧化反应催化剂的选择〔16-17〕。

1.2.3 单一金属氧化物催化剂

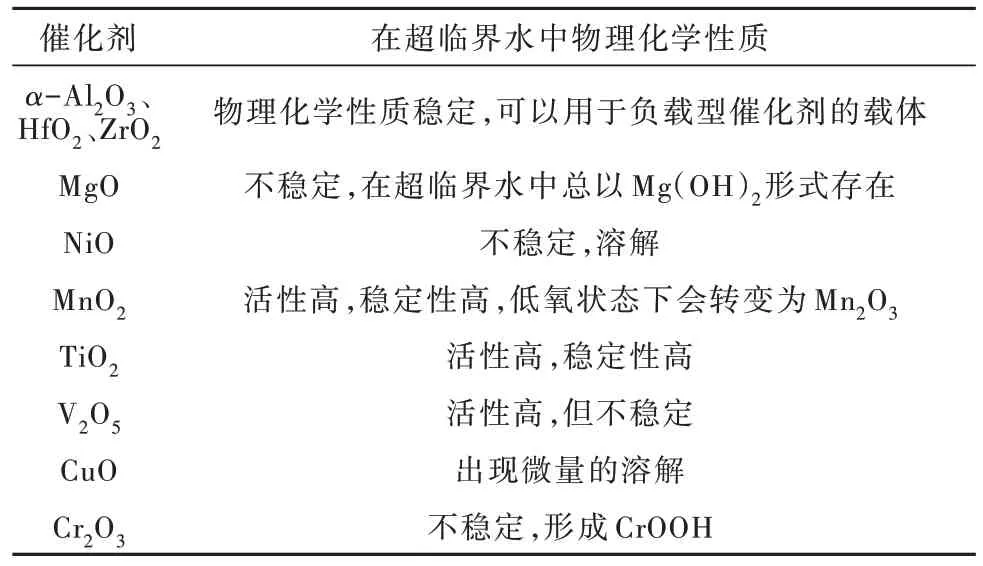

G.MORTEZA 等〔18〕研究了CeO2、Co3O4、Cr2O3和MnO2等单一金属氧化物对磷酸三丁酯(TBP)的催化氧化效果。结果表明,CeO2的催化效果最好,TOC去除率比非催化氧化提高了22%。超临界水氧化反应中的金属氧化物催化剂需要考虑活性和稳定性双重因素。V、Cr、Mn、Ni、Cu、Zn、Zr、Ti、Al 等的金属氧化物在超临界水氧化反应中表现出良好的催化活性。然而,其中一些金属氧化物稳定性较差,在不到24 h 内活性下降甚至失活。因此,催化剂的稳定性至关重要,与其催化剂的熔点、相行为和水热稳定性等物化性质关系密切。笔者总结了部分金属氧化物在超临界水中的物理化学性质〔9〕,见表1。

表1 部分金属氧化物在超临界水中的物理化学性质Table 1 Physicochemical properties of some metal oxides in supercritical water

1.2.4 负载型催化剂

选择负载型催化剂,主要是对载体和活性组分的选择和组合。在催化超临界水氧化技术中,催化剂的载体主要有硅酸盐材料、分子筛、Al2O3和TiO2等,活性组分主要有MnO2、ZnO、CeO2和ZrO2等氧化物。Xiuqin DONG 等〔19〕以空气和H2O2为氧化剂,负载型Mn2O3∕Ti-Al 氧化物为催化剂催化超临界水氧化处理污水中的对硝基苯酚,并考察了温度、压力、过氧量、停留时间等因素对对硝基苯酚降解的影响。结果表明其反应速率远高于非催化工艺下的反应速率,同时发现在载体中加入稀土元素可以改善其耐热性,抑制相变,稳定晶格结构和防止体积收缩,从而提高催化剂的储氧能力和催化活性,并通过与一些有毒物质结合来提高催化剂抗毒能力。王鹏〔20〕通过浸渍法制得Mn2O3-CeO2∕γ-Al2O3催化剂,用于催化超临界水氧化处理垃圾渗滤液,在温度580 ℃、压力34 MPa、停留时间70 s、过氧比(实际氧化剂用量与有机物被完全氧化所需的氧化剂用量的比值)为2.5 的条件下,垃圾渗滤液COD 去除率达到98.85%,氨氮去除率达到66%。Yanmeng GONG 等〔21〕也采用浸渍法制备出不同Ce∕Mn 的CeMnOx∕TiO2复合催化剂用于催化超临界水氧化处理垃圾渗滤液,发现当n(Ce)∕n(Mn)=1∶2 时催化剂具有较高的催化活性和稳定性。笔者总结了具有优良性质的负载型催化剂组分选择材料,见表2。

表2 负载型催化剂组分选择材料Table 2 Composition and material selection of supported catalyst

2 催化超临界水氧化反应机理及反应动力学研究现状

2.1 催化超临界水氧化反应机理

反应机理的研究对深度认识催化超临界水氧化反应、建立反应动力学模型乃至技术的发展有根本性意义。催化超临界水氧化技术处理的物质主要有四类:第一类涉及芳香族化合物〔13〕,如苯酚、氯化酚、二氯苯、吡啶和邻甲酚;第二类涉及脂肪族化合物,如挥发性酸、醇、甲烷和甲乙酮;第三类是无机化合物,如氨、CO;第四类是各类污水和污泥〔22〕。结构越复杂的物质,反应越复杂,发生氧化反应的同时会发生水解、热解、脱水、聚合和异构化等诸多反应。普遍认为超临界水氧化反应同湿法氧化反应一样,属于自由基反应,下面分别以H2O2和O2作为氧化剂为例〔23〕。H2O2为氧化剂时,H2O2可以分解生成具有极高活性的HO·,HO·与反应体系中含氢化合物RH发生反应,生成自由基R·,如式(1)~(2);同样H2O2也和O2反应生成过羟基自由基HOO·,如式(3);O2为氧化剂时,含氢化合物RH 与O2发生反应,生成自由基R·与HOO·,如式(4)。氧化剂和含氢化合物发生一系列反应的最终目标是生成R·,R·会很快与O2反应生成ROO·,之后ROO·从碳氢化合物获得H,生成过氧化物ROOH 和自由基R·。在反应体系中,不同的自由基R·可以相互反应生成二聚体RR。由于过氧化物ROOH 十分不稳定,会逐步分解成甲酸、乙酸等小分子,进而转化成CO2和H2O。

催化超临界水氧化反应同大多催化反应相同,涉及外扩散、内扩散、吸附、反应、脱附等步骤〔24〕。氧以吸附氧或晶格氧的形式参与反应〔25-26〕,氧化剂提供的氧组分在Cr、Mn、Fe、Co、Ni 和Cu 的氧化物等催化剂表面形成的是晶格氧,而在V 的氧化物的表面形成的是吸附氧。吸附氧和晶格氧有高度的流动性,可以与吸附在催化剂上的芳香族化合物发生反应,包括氢的提取、·OH 物种的形成、·OH 与芳香族分子的结合以及开环反应,从而形成醇、酸等小分子物质。醇和酸可以连续吸附在活性中心,直到形成CO2。

本质上,加入催化剂是为了创造一个能够促进杂化反应的离子环境。首先,氧化反应所需的晶格氧或吸附氧从催化剂中释放出来,催化剂被还原至较低的氧化状态;随后O2或者H2O2中释放的活性氧再为催化剂提供所需的氧,循环往复〔27〕。金属氧化物的氧化性和还原性是评价金属氧化物氧化还原能力的重要因素〔28〕。研究发现,磁铁矿(Fe3O4)通过Fe2+和Fe3+氧化状态之间的变化来催化分解反应〔29〕,Fe2O3纳米颗粒可以在超临界水中保持稳定性,且Fe2O3的氧化性能高于MgO〔30〕。Yanmeng GONG等〔21〕在对CeMnOx∕TiO2催化剂催化超临界水氧化垃圾渗滤液的研究中,认为MnOx是活性组分,CeO2是添加剂和供氧剂。其中MnO2释放活性氧转变为Mn2O3的步骤是整个催化过程的关键,CeO2具有Ce4+和Ce3+两种稳定的氧化状态,通过Ce4+和Ce3+之间的氧化还原过程储存和释放氧。

2.2 反应动力学

催化超临界水氧化反应初始进料中,碳氢化合物占有很大比例,所以TOC 和COD 一直是许多研究者在反应动力学研究中关注的有效变量〔31-33〕。反应动力学的研究,可分为两个方向:一是通过分析反应机理和有机物降解路径构建基元反应来预测或者解释宏观动力学的结果。如P.A.WEBLEY 等〔34〕在研究甲烷在SCWO 中的反应速率时,采用了66 个自由基基元反应解释实验结果。但是催化超临界水氧化反应中,部分难降解有机物发生的化学反应十分复杂,给此方法研究增加了困难。二是宏观动力学的研究。催化超临界水氧化反应中,催化剂的催化作用在宏观上呈现在反应速率上,可以与非催化超临界水氧化反应动力学进行统一。目前宏观动力学的研究方法可分为反应网络法和幂指数方程法〔35〕。

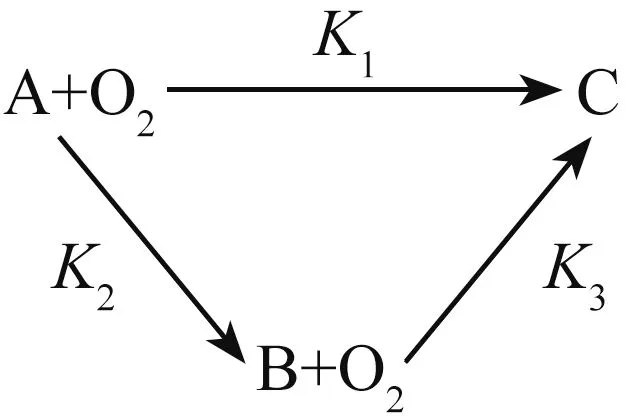

反应网络法又称为通用集总动力学模型(general lumped kinetic model,GLKM),Lixiong LI 等〔36〕提出将所有有机物分为三类,即初始化合物和不稳定反应中间体(A)、难氧化的中间产物(B)以及最终产物(C)如CO2和H2O。K1、K2、K3分别为A、B、C 之间化学反应速率的表观常数,与反应温度和溶解氧有关,如图3所示。Miao GONG 等〔37〕在对含氮有机物喹唑啉(C8H6N2)及其衍生物降解进行动力学研究时,基于对其超临界水氧化反应机理的研究,提出反应途径和产物分布,构建了简化的超临界氧化反应网络。同时采用线性回归法确定Arrhenius参数,获得了不同实验温度下的速率常数、指前因子和活化能数据。

图3 反应网络模型Fig.3 Reaction network model

幂指数方程法在动力学方程式中不涉及中间产物,因为水的浓度基本上是恒定的,氧气浓度远远超过反应所需氧气浓度,整体反应是一级或准一级反应,氧的反应级数为零级。迄今为止,大多数反应动力学研究限于单个有机物等模型化合物和真实废弃物如污水、污泥等两类。大多数研究中都采取式(5)经验模型进行拟合动力学方程。

式中:k0——指前因子;

Ea——反应活化能,kJ∕mol;

t——反应时间,s;

[C]——反应物浓度,mol∕L;

[O]——氧化物浓度,mol∕L;

b、c、d——反应级数。

昝元峰等〔38〕借助幂函数模型描述污泥的SCWO动力学方程,证明了整体反应级数为1,氧化剂的级数为0 的假设是正确的,而且模型计算值和实验值吻合较好,误差在8%以内。孙春燕〔39〕利用幂指数方程法研究SCWO 处理焦化废水的动力学过程,在过氧比为2.5,压力为26 MPa 的条件下,计算得到Ea为37.993 kJ∕mol,k0为21.97,动力学方程模拟数据的误差在10%以内。

3 反应器的研究现状

在超临界水氧化技术的基础上加入催化剂,可以降低苛刻的反应条件,在一定程度上缓解腐蚀、盐沉积和堵塞、较高的能耗和运营成本的影响。催化超临界水氧化反应器是在超临界水氧化反应器基础上加入催化剂模块,同时须对反应器进行研究、改进,包括反应器材质以及结构设计,才能更好地保障安全生产,提高生产效率。首先须针对腐蚀、盐沉积和堵塞等问题进行反应器改进。诸多小试、中试和工业试验表明,盐沉积严重影响SCWO 预热器和反应器的正常运行。由于超临界水氧化反应需要污水达到超临界状态〔40〕,有机污水在预热阶段就需要加热到380 ℃左右,此时即使没有氧化剂参与,污水中原有的盐类物质在超临界水环境中会析出形成沉淀,累积,最终导致堵塞。因此开发控制盐沉积的反应器至关重要。

3.1 逆流式反应器

Modar 公司〔41〕设计出一种逆流式反应器,该反应器可以形成两个不同的温度区,反应器上部保持在超临界水温度以上(如400 ℃以上),是进行超临界水氧化反应的主要区域。反应器下方保持在亚临界水温度区域(如350 ℃左右)〔42〕。污水以一定的进料速度,在反应器上方通过顶部喷嘴进入超临界区域进行氧化反应,生成的无机盐由于重力、惯性和强对流作用进入下部的亚临界区域重新溶解。形成的浓盐水从反应器的底部排出,气体从反应器顶部排出,冷凝后形成脱盐水,如图4 所示。但是,由于反应器内表面直接与腐蚀性反应物接触,该反应器无法避免内表面发生盐沉积以及腐蚀的风险。

图4 逆流式反应器Fig.4 Counter flow reactor

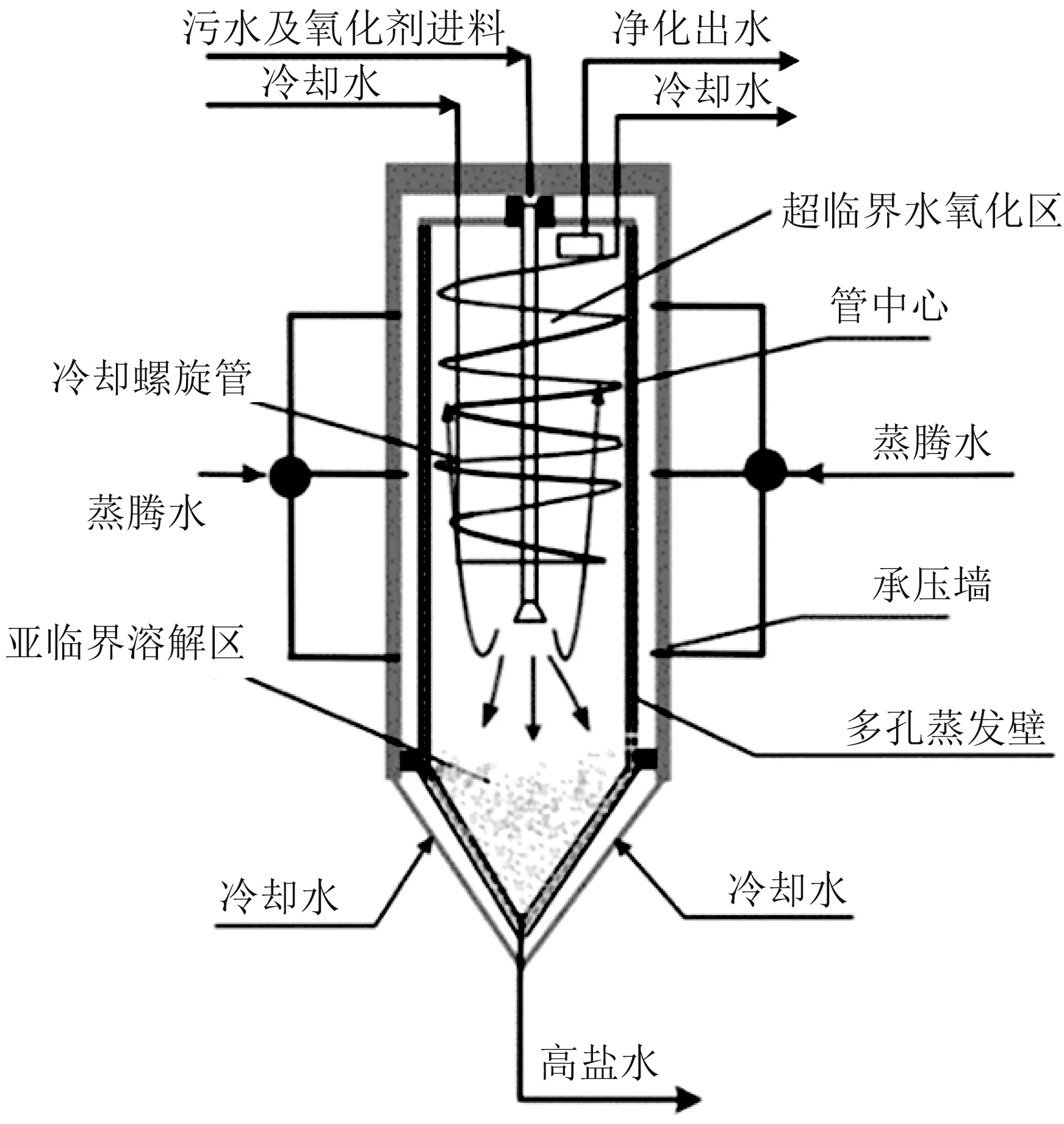

3.2 蒸发壁反应器

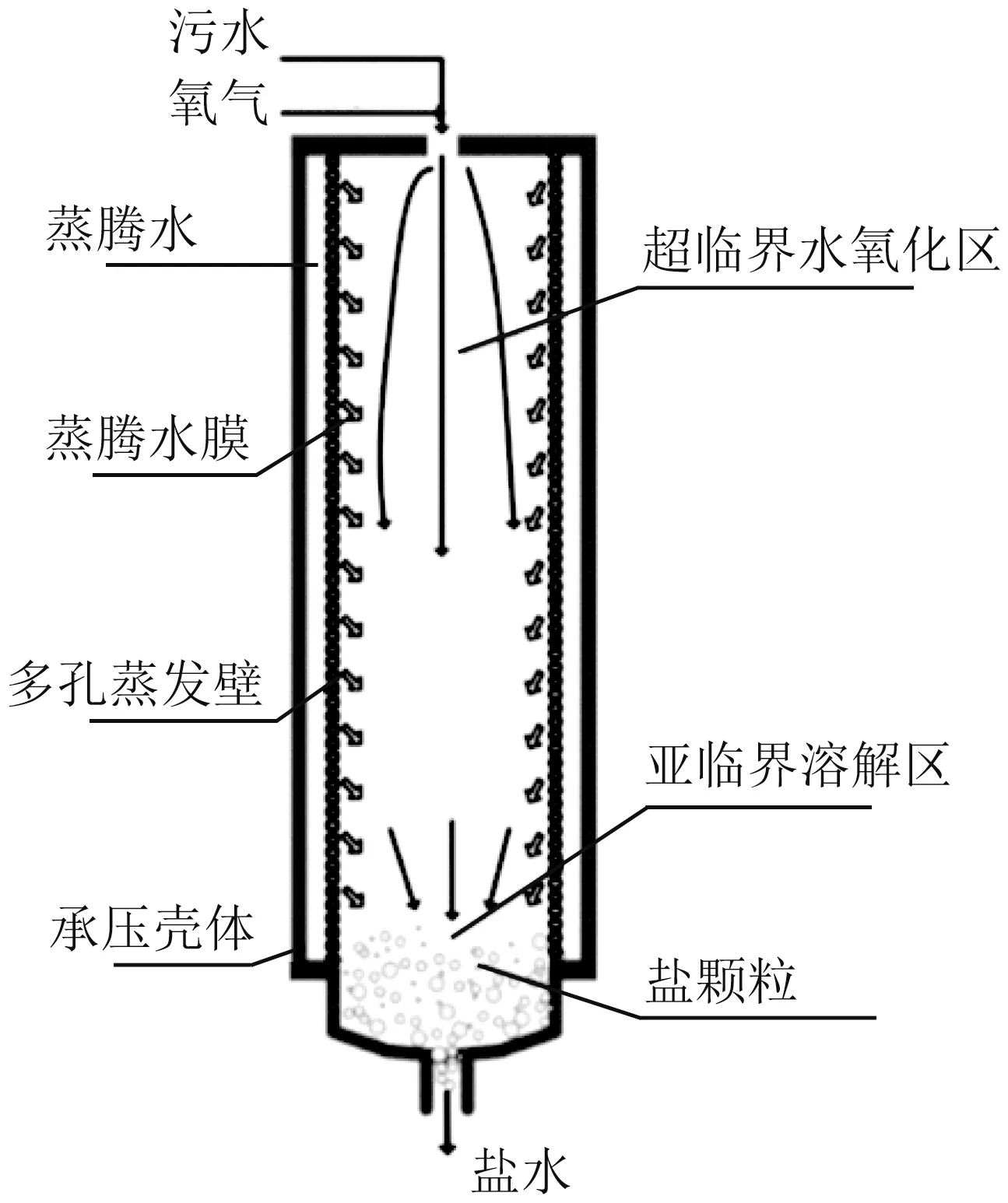

为了解决反应器内表面的盐沉积和腐蚀问题,研究人员〔43〕又开发出蒸发壁反应器。该反应器由承压壳体和多孔蒸发壁组成,两壁之间形成一个环形夹层。多孔壁是由烧结金属、陶瓷或几个薄金属片结合在一起组成,蒸汽可以通过。预热后的水通过多孔壁面进入反应器,在多孔壁面上形成一层连续的保护膜,水在多孔壁面上稀释、溶解、清除沉积盐。同时保证腐蚀性物质不接触到内表面,降低腐蚀速率。处于亚临界或者超临界状态的水可以平衡承压墙和多孔墙之间的压力,有利于维持超临界水氧化装置的长期连续安全运行。在反应器的中心有一个高温区,主要进行超临界水氧化反应,如图5 所示。但不可忽视的是,蒸腾水会降低反应温度,稀释反应液,导致能量回收效率非常低,对污水中有机物的去除效率有着重要的影响〔44〕。此反应器内表面尽管受到水膜的保护,蒸发壁上还会产生少量的盐沉积。

图5 蒸发壁反应器Fig.5 Evaporation wall reactor

3.3 TWM 反应器(Modar reactor and transpiring wall reactor)

王树众等〔45〕从逆流式和蒸发壁反应器中得到启发,开发了具有多孔蒸发壁的逆流式反应器。反应器内部存在纵向和横向温度梯度区,蒸发壁内侧的保护水膜可以在反应器内部周围和底部形成均匀稳定的水膜。亚临界水膜将无机盐从反应器壁上冲洗下来,有效地避免了反应器内部的盐沉积。这种新型反应器具有蒸发壁反应器和逆流式反应器的特点,如图6所示。其内部也分为超临界区和亚临界区。TWM 反应器的流型有助于消除蒸发壁反应器中的自然对流效应〔46〕。Dong XU 等〔47〕将此反应器用于超临界水氧化处理污水污泥,投料量约为100 L∕h,是国内第一座中试规模超临界水氧化处理装置的核心设备。

图6 TWM 反应器Fig.6 TWM reactor

3.4 反应器的催化剂模块

超临界水氧化反应器加入催化剂模块一般分为均相催化剂和非均相催化剂两种类型。选择均相催化剂时,可以将均相催化剂(如NaOH、CuSO4)直接加入污水罐或者氧化剂罐(H2O2),之后一同进入反应器中进行催化超临界水氧化反应。尹小林〔48〕发明了一种危险废水亚临界∕超临界催化氧化反应器,主要包括催化剂和氧化剂给料装置,用于向反应器中添加氧化剂和催化剂。此方法可以免去单独在反应器上添加均相催化剂进口,但是可能加剧盐沉积的发生,同时需要在反应器出口之后设置催化剂分离回收装备。选择非均相催化剂时,通常在反应器釜体中设置催化剂小盒或者固定床,用于装载催化剂。蔡卓岩〔49〕发明了一种超临界水氧化反应器及工艺,催化剂被布置在反应器内衬的上端。郭洋等〔50〕在反应器设置了催化剂箱,釜体上端的端盖和催化剂箱箱顶上方之间的空间是高温燃烧区域,催化剂箱下方是盐分离区,同时釜体内设置多孔蒸发壁。Dong XU 等〔47〕设计的国内第一座中试规模超临界水氧化处理装置中的TWM 反应器,也是在釜体内设置了催化剂盒。另有科研人员尝试在反应器内壁上喷涂催化剂,或将非均相催化剂以流动形式与污水混合,之后进行分离。

4 催化超临界水氧化技术在污水处理中的应用

催化超临界水氧化技术已经被广泛应用于处理电子、煤化工、农药、医药、造纸和纺织等工业领域污水。超临界水氧化技术处理工业污水时,处理效果的评价指标一般是COD、NH3-N 和TOC 去除率。

陈金华〔51〕利用催化超临界水氧化技术处理香料污水时,对比研究了不加催化剂与添加Cu2+和Mn2+等均相催化剂的COD 去除效果,发现在25 MPa、440 ℃的条件下,加入Cu2+和Mn2+后,COD 去除率从73.5%分别提高至96.5%和99.5%,展现了催化剂的加入对超临界水氧化效果有着显著的影响。催化超临界水氧化技术不仅可以显著提高污水的COD 去除率,对于提高污水中NH3-N 的去除率也有显著效果。陈新宇等〔52〕在对焦化污水进行研究时发现,不添加催化剂时,污水中的有机物已经达到完全转化的程度,但是NH3-N 的去除率较低。针对此情况,开发出锰基复合氧化物催化剂,可将NH3-N去除率提高至96.6%,达到《污水综合排放标准》(GB 8978—1996)一级排放标准。但是胡紫芳等〔25〕认为该反应条件比较苛刻,在锰基催化剂的基础上,适当加入助剂,在相同的反应条件下NH3-N 去除率再次提高。Shuzhong WANG 等〔53〕选择较为稳定的Mn2O3、CuO 和Co2O3作为催化剂,运用催化超临界水氧化技术处理鲁奇工艺煤气化污水,催化剂的加入可以显著提高NH3-N 去除率,在460 ℃下,不加催化剂时,TOC 和NH3-N 的去除率分别为98.03% 和81.52%,而加入Mn2O3的去除率分别为99.45% 和98.13%,加入Co2O3的去除率分别为99.94% 和98.89%,加入CuO 的去除率分别为98.8%和98.8%。张欣等〔54〕制备了MnO2∕CeO2催化剂,用于催化超 临界水氧化处理苯胺污水,在相同的反应条件下,苯胺的去除率达到99.9%,与不加催化剂时的苯胺去除率(50%)相比,催化剂的催化效果显著。

5 结语

(1)催化超临界水氧化技术主要用于处理湿式有机废弃物,突出优势在于氧化效率高,对环境无污染,应用范围广泛且适宜处理难降解有毒有害废弃物,可有效弥补传统生化技术、湿式氧化技术等技术处理高浓度难降解有机污水方面的不足,以及解决焚烧法处理污泥的高耗能、重金属污染等问题。

(2)催化剂通过创造离子环境,促进杂化反应,提高反应效率。氧化反应所需的晶格氧或吸附氧从催化剂中释放出来,催化剂被还原为较低的氧化状态,之后氧化剂释放的活性氧为催化剂的再生提供所需的氧,循环往复。相对于均相催化剂,非均相负载型金属氧化物催化剂具有高效、易回收和无二次污染等优势。根据催化超临界水氧化技术中不同催化剂性质,提出具备良好效果的非均相催化剂成分的选择范畴。逆流式反应器、蒸发壁反应器和TWM反应器,以及在此基础上加入催化剂模块,可有效缓解腐蚀、盐沉积和堵塞问题。

(3)目前国内外有两大研究方向,一是使用负载型金属氧化物催化剂提高反应效率进而降低工艺条件,二是改进反应器提高反应器耐腐蚀性和防止盐沉积堵塞。两大研究方向相向而行达到一个契合点是今后催化超临界水氧化技术实现工业化的关键所在。相比于传统技术,催化超临界水氧化技术更高效、更清洁,在当下环境保护问题日益得到重视的中国,将会成为具有竞争力的新一代废弃物处理技术。