合成革生产综合废水处理工程实例分析

2022-02-15刘素杰张留成吕转怀张守健

刘素杰,孙 湘,张留成,吕转怀,张 岩,张守健

(1.昌邑市环境监测站,山东潍坊 261300;2.潍坊市生态环境局昌邑分局,山东潍坊 261300;3.山东天庆科技发展有限公司,山东德州 253700;4.山东中科恒源环境工程有限公司,山东淄博 255000)

随着社会的发展,人们生活水平的日益提高,对皮革制品的需求越来越大,为了弥补天然皮革的不足,陆续开发出了天然皮革的替代品,如硝化纤维皮革、聚氯乙烯革、尼龙革、聚氨酯合成革、超纤面料合成革等。在生产过程中会产生废水,废水中COD、BOD、TN 含量较高,如不经处理直接排入水体将会造成自然水体污染。

目前,关于合成革废水处理工艺有很多,主要采用“气浮-UASB-缺氧-生物接触氧化-沉淀”工艺,该工艺对COD、TN 的去除率高,出水水质好〔1-4〕。本工程采用“絮凝沉淀+A2O+二次沉淀+生物接触氧化+终沉淀”的综合处理工艺对合成革废水进行处理,达标后的废水进入园区污水处理厂进一步处理合格后排入环境。

1 工程概况

山东某超细纤维有限公司是国内较早生产环保定岛超细纤维面料的合成革企业,日排放废水总量为3 000 m3∕d,水量大、色度高、成分复杂,废水种类主要有碱减量废水、DMF 废水、染色废水三类,另有少量的生活污水。碱减量废水的pH 高达14,有机物浓度很高,COD 最高可达40 000 mg∕L 左右。DMF 废水的有机物浓度较高,DMF 化学性质稳定,属有毒难降解物质,对废水生物处理过程会产生抑制作用,但水质比较澄清、透明度较好。染色废水水量大、色度高、成分复杂,废水中含有染料(主要为酸性染料,染色过程中10%~20%的染料排入废水中)、浆料、助剂、油剂、酸碱、纤维杂质及无机盐等,染料及铜、铬、锌、砷等重金属元素具有较大的生物毒性。排放标准执行《纺织染整工业水污染物排放标准》(GB 4287—2012)表2 中的间接排放标准,并满足所在工业园区污水处理厂的排水纳管要求。

废水水质及排放标准分别见表1。

表1 不同来源废水水质及水量Table 1 Wastewater quality and flux of different source

2 废水处理工艺流程

碱减量废水和DMF 废水,首先单独进入臭氧预氧化池,进行预处理以降低废水毒性,再进入综合调节池。染色废水、水洗工段废水和生活污水经过格栅除污机去除杂物后,进入综合调节池,均衡废水的水质水量后,加入PFS、PAM 进行絮凝反应,再进入初沉池,沉淀去除大部分悬浮物。初沉池出水提升进入水解酸化池,在厌氧条件下进行水解酸化反应,难好氧降解的复杂有机物分解为小分子有机物,从而提高废水的可生化性。水解酸化池出水自流进入A∕O 生化池,通过缺氧和好氧组合生化工艺,最大程度地去除有机物、总氮。好氧池混合液进入二沉池进行泥水分离,二沉池出水进入接触氧化池,进行进一步的好氧生化处理,出水加入PAC 反应后进入终沉池,上清液经过多介质过滤器过滤,降低浊度和SS 含量后,进入臭氧氧化池,进行深度脱色,出水进入臭氧出水池,一部分进入回用水处理系统,剩余排入园区污水处理厂进一步处理。

处理工艺流程见图1。

图1 废水处理工艺流程Fig.1 Wastewater treatment technological process

3 主要处理单元参数

(1)碱减量废水沉淀池。碱减量废水不仅pH高,而且有机物浓度高,COD 可达90 000 mg∕L,悬浮物质量浓度高达1 500 mg∕L,在处理时单独设置沉淀池。碱减量废水沉淀池单格尺寸L×B×H=3.8 m×3.0 m×5.3 m,共3 格,总容积为140 m3,HRT=17 h。主要配套设备:碱减量废水污泥泵,2 台,1 用1 备,参数Q=5 m3∕h、H=15 m、N=1.5 kW。

(2)碱减量废水和DMF 废水调节池。用来均衡水量、水质,防止对后续处理工序造成冲击。碱减量调节池尺寸L×B×H=6.0 m×3.0 m×5.3 m,容积90 m3,HRT=11 h,主要配套设备:碱减量废水提升泵,2 台,1 用1 备,参数Q=10 m3∕h、H=8 m、N=1.1 kW;散流曝气器,16 套,型号SH-300,材质为ABS。DMF 废水调节池尺寸L×B×H=6.0 m×4.9 m×5.3 m,总容积为130 m3,HRT=16 h,主要配套 设 备:DMF 废水提 升泵,2 台,1 用1 备,参数Q=15 m3∕h、H=8 m、N=1.1 kW;散流曝气器,26 套,型号SH-300,材质为ABS。

(3)混合预氧化池。预处理后的碱减量废水和DMF 废水进入混合预曝气池进行臭氧预氧化,去除部分色度,降低毒性。臭氧投加量为20 mg∕L。预氧化池尺寸L×B×H=6.0 m×4.9 m×5.3 m,总容积140 m3,HRT=8.5 h。主要配套设备:臭氧曝气装置,30 套,材质为钛材∕不锈钢组合。

(4)综合调节池。尺寸L×B×H=18.4 m×15.3 m×5.3 m,总容积1 100 m3,HRT=9 h。主要配套设备:格栅除污机,1 台,渠宽600 mm,栅条间隙3 mm,渠深1.4 m;散流曝气器,242套,型号SH-300,材质为ABS。

(5)初沉池。在前端反应区投加PFS 和PAM 进行絮凝反应,可降低废水的pH、浊度、COD、色度和悬浮物含量。PFS加药量为200 mg∕L,PAM加药量为2 mg∕L。初沉池采用辐流式沉淀池,尺寸D×H=16.0 m×6.0 m,表面负荷0.6 m3∕(m2·h)。主要配套设备:周边传动刮泥机,1 台,型号ZG16-6000,水下材质为不锈钢;提升泵,3 台,2 用1 备,参数Q=65 m3∕h、H=14 m、N=4 kW;污泥泵,2 台,1 用1 备,参数Q=50 m3∕h、H=16 m、N=4 kW。

(6)水解酸化池。水解酸化主要作用是将废水中的难生物降解的大分子有机物分解为易生物降解的小分子有机物,提高废水的可生化性,利于后续好氧生化处理。水解酸化池分为4格,单格尺寸为L×B×H=9.0 m×7.5 m×8.7 m,每格的容积为540 m3,HRT=17.3 h。根据《纺织染整工业废水治理工程技术规范》并结合同类废水项目运行经验,设计HRT 不小于15 h时处理效果较好。水解酸化池为上流式,采用本公司的脉冲布水专利技术和设备设施进行均匀布水,池内悬挂高效生物组合填料,防止污泥流失。主要配套设备:高效脉冲布水器,4 套,材质为不锈钢304,型号ZKBS-1400;布水系统,4套,材质为UPVC;组合填料,770 m3,型号SH-150,材质为醛化维纶丝。

(7)A∕O 反应池。总有效容积为6 260 m3,其中预曝气反应池容积为230 m3,尺寸L×B×H=7.5 m×5.0 m×7.0 m,HRT=1.8 h。主要配套设备:散流曝气器,30 套,型号SH-300,材质为ABS。缺氧池容积为730 m3,尺寸L×B×H=23.3 m×5.0 m×7.0 m,HRT=5.8 h。主要配套设备:潜水推进器,2 台,型号QJB4∕4-1800∕2-63∕P,材质为不锈钢。好氧池容积为5 300 m3,尺寸L×B×H=31.2 m×27.4 m×7.0 m,HRT=42 h,MLSS为4 500~5 000 mg∕L,曝气量32 m3∕min,混合液回流比2∶1。主要配套设备:可变微孔曝气器,2 560 套,型号KBB-230,膜片材质为EPDM;混合液回流泵,2 台,型号QJB-2.5,材质为不锈钢;磁悬浮鼓风机,1 台,型号YG75,气量50 m3∕min,升压80 kPa,功率75 kW。

(8)二沉池。尺寸L×B×H=31.2 m×8.0 m×7.0 m,表面负荷为0.55 m3∕(m2·h),污泥回流比1∶1。主要配套设备:桁车式吸泥机,1 台,型号BXJ-8000,水下材质为不锈钢;污泥泵,2台,1用1备,参数Q=80 m3∕h、H=19 m、N=7.5 kW。

(9)接触氧化池。尺寸L×B×H=31.2 m×8.0 m×7.0 m,容积为1 400 m3,HRT=11.2 h,曝气量7 m3∕min。主要配套设备:散流曝气器,850 套,型号SH-300,材质为ABS;组合填料,860 m3,型号SH-150,材质为醛化维纶丝。鼓风机与A∕O 反应池共用1 台。

(10)终沉池。尺寸D×H=18.0 m×6.0 m,表面负荷为0.5 m3∕(m2·h)。PAC 加药量为80 mg∕L,PAM 加药量为1.5 mg∕L。主要配套设备:周边传动刮泥机,1 台,型号ZG18-6000,水下材质为不锈钢;污泥泵,2 台,1 用1 备,参数Q=20 m3∕h、H=17 m、N=2.2 kW;浮渣泵,2 台,参数Q=10 m3∕h、H=15 m、N=2.2 kW。

(11)臭氧氧化池。采用臭氧氧化可以进一步降低有机物含量并有效去除色度。尺寸L×B×H=21.0 m×5.0 m×7.0 m,有效容积680 m3,HRT=5.4 h,分3 格接触反应区,臭氧通过曝气盘投加。主要配套设备:臭氧发生器,1 套,空气源,型号CF-G-2-5 kg,臭氧最大产量5 kg∕h;臭氧曝气装置,180 套,D150 mm,材质为钛材∕不锈钢组合。根据处理效果,臭氧发生器实际运行功率为48 kW,实际臭氧投加量36 mg∕L。

(12)污泥浓缩池。尺寸D×H=12.0 m×5.5 m,表面负荷1.1 m3∕(m2·h)。主要配套设备:污泥浓缩机,1 台,型号NS12-5500。

4 系统运行情况

该工程自调试完成投入运行,到目前已稳定运行2 a,日常水质监测结果表明,系统处理出水可实现稳定达标排放。

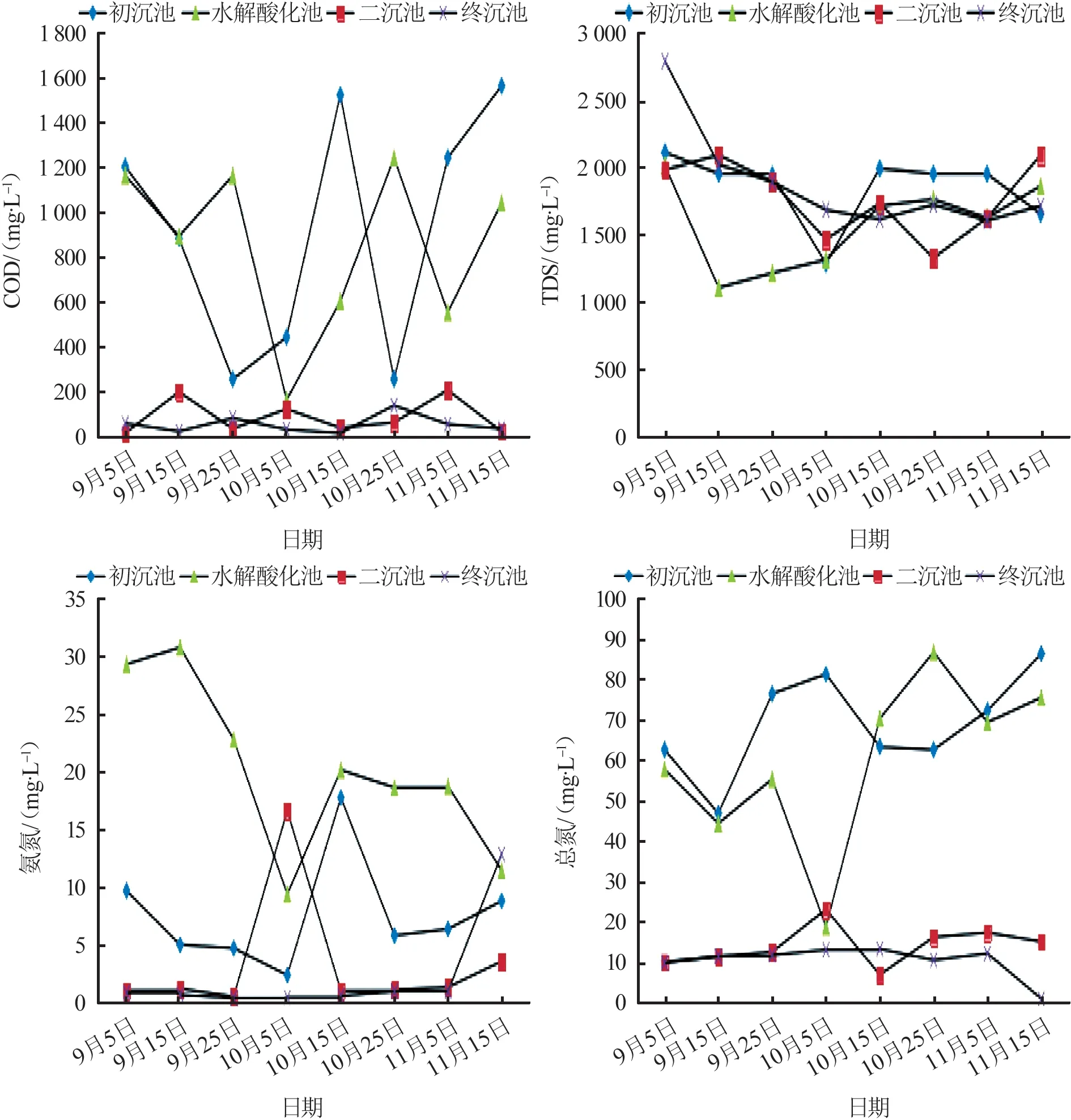

各处理单元出水COD、TDS、氨氮、总氮,分别见图2。

图2 各处理单元出水COD、TDS、氨氮、总氮变化分析Fig.2 Analysis of COD、TDS、NH4+-N、TN change trend of different treatment unit

由图2可知,终沉池出水COD、TDS、氨氮、总氮的浓度满足《纺织业染整工业水污染物排放标准》(GB 4287—2012)表2 中的间接排放标准,并满足所在工业园区污水处理厂的排水纳管要求。表明“分质预处理+絮凝沉淀+A2O+二沉+生物接触氧化+终沉淀”处理工艺运行稳定、处理效果好,该工艺是可行的。

5 建设投资及运行成本

本工程总投资为1 550 万元,其中土建投资为900 万元,工艺设备及其他投资为650 万元。直接运行 成本为2.38 元∕m3,其中人工费为0.29元∕m3,药 剂费为0.32 元∕m3,电费为1.54 元∕m3。

6 结语

工程实践证明,先对碱减量废水和DMF 废水进行单独物化预处理后,与染色废水混合,再用“絮凝沉淀+A2O+二沉+生物接触氧化+终沉淀”工艺处理合成革生产废水是可行的,具有良好的处理效果和系统运行稳定的优点。系统运行情况表明,在综合废水COD≤2 500 mg∕L,BOD5≤900 mg∕L 的情况下,出水水质达到《纺织染整工业水污染物排放标准》(GB 4287—2012)表2 中的间接排放标准,并满足所在工业园区污水处理厂的排水纳管要求。