同步碎石封层车增程电驱动混合动力系统设计研究

2022-02-15李志勇苏银松李忠玉左献宝徐信芯

李志勇,苏银松,李忠玉,左献宝,徐信芯

(1.长安大学公路养护装备国家工程实验室,西安710064;2.河南省高远公路养护技术有限公司,新乡453000)

0 概述

根据中国交通运输部数据统计显示,中国公路养护比例逐年增加,截止到2020年,公路养护比例已经高达98.8%,养护装备需求激增。2020年中国正式提出碳中和远景目标,此后“双碳”目标升级为国家战略,在“双碳”战略推动下,中国汽车产业新能源化整体进程明显提速。为实现节能减排的目的,混合动力逐步受到关注。迄今为止,混合动力汽车已经被证明是最经济可行的选择,其使用比电动车更小的电池组,与传统汽车相似,是达到非常高的燃油经济性和非常低的排放的最实际的解决方案[1-4]。公路养护装备与乘用车不同,公路养护装备基本功能除了行驶外还有道路养护作业,在引入电驱动时,需同时考虑基本的行驶功能及工作工况[5]。同步碎石封层车作为同步碎石封层技术中的专用设备,在公路养护方面发挥着巨大作用[6-9]。同步碎石封层车是典型的循环式作业类工程机械,在撒布作业和转场运输时负荷和速度相差较大。目前应用在公路养护中的同步碎石封层车的动力源为柴油机,针对速度和负荷变化较大的循环工况,无法保证发动机时刻工作在高效率区,发动机长期处于调速段,工作点一直变动且分散在各个区域,造成能源浪费[10-11]。使用混合动力装置时,电动机发挥“削峰填谷”的作用,可以保持发动机在性能最佳的区域工作,改善发动机性能[12-13]。参照混合动力汽车和混合动力工程机械车辆,提出一种油电混合动力同步碎石封层车设计思想,保留原有的底盘装置,底盘仍然采用发动机,上装部分采用电机加电池的电驱动[14-15]。针对同步碎石封层车周期循环特点,本文中设计了混合动力同步碎石封层车,对其发动机工作模式与能源管理系统进行研究,改善发动机性能,提高燃油经济性,减少污染物排放。

1 同步碎石封层车增程电驱动系统结构设计

同步碎石封层车在料场装满碎石和沥青,并将沥青加热到设定温度供后续使用。为保证精准完成封层作业,撒布杆和撒布器根据封层作业需求调整相应参数,皮带输料机向撒布器内输料,同步碎石封层车行驶至作业地点后,以恒定速度进行撒布作业,为保证沥青和碎石的粘结,作业速度较低。同步碎石封层车在完成封层作业后返回料场,重复满载运输—封层作业—空载返回这一循环行驶工况。传统的同步碎石封层车动力源为发动机。除了同步碎石封层车速度和负荷变化较大导致的整个系统动力性和燃油经济性不够高以外,传统同步碎石封层车多采用液压传动系统,对工作部件的精密度要求高于电传动和机械传动,从而增加了整车的成本。对于没有供料车配合的间断型同步碎石封层车,因液压稳态传动效率较低,不适宜行驶较长距离,无法保证同步碎石封层车长时间连续工作,工作效率较低。同步碎石封层车混动系统结构见图1,底盘采用串联式混合动力系统,工作装置能量由动力电池组提供,采用多电机并联驱动沥青泵、导热油泵、撒布滚筒、螺旋分料器。其中,系统的核心为整车控制器(vehicle control unit,VCU),发动机发电机组也称为辅助动力单元(auxiliary power unit,APU)。在满载运输工况中,整车需求能量较大,采用发动机和电池组共同作为能量源。在车辆空载返回和封层作业时,若动力电池组电量充足则采用电池组单独驱动,电池电量匮乏时发动机与电池组共同为同步碎石封层车提供能量,同时将多余的能量回收到电池组中。相比传统同步碎石封层车,混动同步碎石封层车减少了液压传动中一些零件,使结构更简单,布局更灵活,提高了传动效率。

图1 混动同步碎石封层车系统结构

2 增程混动系统参数匹配设计与分析

2.1 同步碎石封层车工况分析

混动同步碎石封层车作业循环分为装料准备阶段、满料运输阶段、封层作业阶段、空载返回阶段4个阶段,其中后3 个阶段为行驶工况同步碎石封层车在一个工作循环内的行驶速度和负荷曲线如图2所示。满料运输阶段整车质量为52 540 kg,设定速度为60 km/h;封层作业阶段,整车质量由52 540 kg降至25 540 kg,作业速度匀速不变,设为5 km/h;空载返回阶段,整车质量为25 540 kg,速度比满载略高,设定为70 km/h。

图2 同步碎石封层车负荷—速度曲线

2.2 同步碎石封层车增程混动系统参数匹配设计

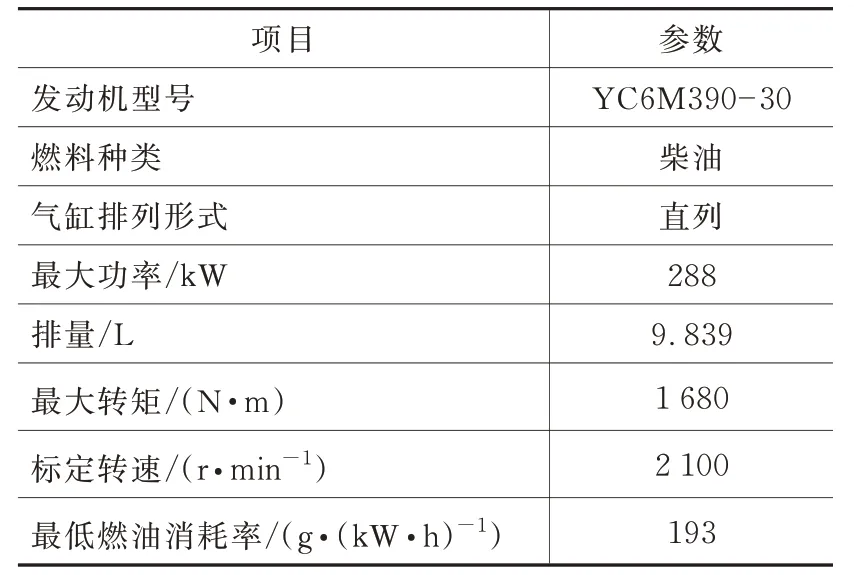

通过对同步碎石封层车工况分析,采用负荷和速度设定相应的动力驱动模式;然后根据原同步碎石封层车设定改造后的整车性能指标,基于整车动力性要求,计算混动同步碎石封层车最大需求功率,对动力元件进行参数匹配与选型;最后校核动力性能是否符合混动同步碎石封层车动力性能指标。考虑到发动机在电池组电量不足时为整车提供能量,返回速度按最高速度90 km/h 计算,同步碎石封层车空载质量mno_load为25 540 kg。计算混动同步碎石封层车在空载返回时所需最大功率Pre为242 kW,考虑到能量转换造成的损耗,发动机选择玉柴YC6M390—30,其性能参数如表1 所示。

表1 YC6M390—30 发动机参数

YC6M390—30 发动机万有特性如图3 所示,发动机的最大功率为288 kW,混动同步碎石封层车工作转速范围位于1 150 r/min~1 450 r/min 之间时燃油消耗率最低。

图3 YC6M390—30 发动机万有特性

3 增程混动系统发动机工作模式研究

3.1 同步碎石封层车增程混合驱动模式

混动同步碎石封层车在满料运输时,整车的需求功率较大,采用混合驱动模式,将工作模式设定至发动机高效区来提高燃油经济性,并且由发动机与电池同时为同步碎石封层车提供能源,保证其可以正常工作,能量流向如图4 所示。混动同步碎石封层车驱动系统能量流动关系见式(1)和式(2)。

图4 混动同步碎石封层车混合驱动模式示意图

式中,Pm、PGen、Pb分别为同步碎石封层车行驶电机、发电机、动力电池组的输出功率,kW;ηm、ηGen分别为行驶电机、发电机的效率,%。

3.2 同步碎石封层车增程混动系统控制单元设计

混动同步碎石封层车整车控制结构如图5 所示,整车控制结构由控制顶层、协同层、执行层三部分组成。从图5 可以看出各个控制单元的作用:操作员根据实时路况和当前同步碎石封层车工况模式踩踏油门或者刹车踏板,在控制顶层中计算出同步碎石封层车当下需求转矩;协同层根据控制顶层计算结果,控制不同动力元件的状态,对动力元件发出指令以配合同步碎石封层车在不同工况中的需求,除此之外协同层还根据执行层回馈的信息对其进行控制,如电池电量低于下限值时关闭电池,不允许其继续放电;执行层则是根据上一层中的同步碎石封层车控制器发出的信号来完成相应的开启和调整,满足同步碎石封层车在不同工况的能量需求。

图5 混动同步碎石封层车整车控制结构示意图

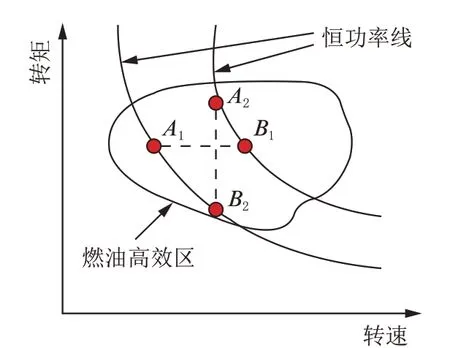

为保证发动机可以工作在最优区域,避免长期处于调速阶段,结合发动机万有特性曲线,在满足同步碎石封层车功率需求的前提下,通常在发动机工作高效区内设置两个能满足同步碎石封层车功率需求的工作点。不同的发动机万有特性图发动机工作高效区形状可能不同,常采用恒转速和恒转矩原则选用工作点式,原理图如图6 所示。当发动机燃油高效区的长轴为水平方向时选用恒转矩控制,选择根据同步碎石封层车转速需求来设置A1B1这条直线上的任意两个点作为工作点,A1B1直线也可根据同步碎石封层车需求功率上下平移;若发动机燃油高效区的长轴为垂直方向时选用恒转速控制,选择根据同步碎石封层车转矩需求来设置A2B2这条直线上的任意两个点作为工作点,A2B2直线也可根据同步碎石封层车需求功率左右平移。

图6 发动机双工作点原理图

3.3 增程混动系统能源管理系统研究

结合发动机工作模式分析,对同步碎石封层车增程混动系统能源管理系统进行研究。混动同步碎石封层车所需发动机的峰值功率为248.88 kW,结合YC6M390—30 发动机万有特性图可知,最优工作区域的长轴为垂直方向,则采用恒转速控制。在满足发动机峰值功率的基础上,为保证混动同步碎石封层车的经济性能,尽量选取比油耗值较小的工作模式。结合YC6M390—30 发动机万有特性图,选取恒定转速为1 400 r/min,功率分别为249 kW、192 kW、147 kW的A(高负荷)、B(中负荷)、C(低负荷)3 个工作点,其参数如表2 所示,图7 为工作点分布位置。

图7 YC6M390—30 发动机3 个工作点的分布

表2 混动同步碎石封层车发动机3 个工作点参数

为避免电池过度充放电及保证电池电量(state of charge,SOC)下限值能为同步碎石封层车加速和爬坡提供足够能量,控制混动同步碎石封层车发动机起停的电池SOC 上下限值分别为0.85、0.30。此外,发动机的工作模式可由整车需求功率进行有效判断。图8 为混动同步碎石封层车发动机3 种工作模式间切换的详细说明,以此设计增程式车辆发动机和辅助能量源间的能源管理策略。撒布作业模式下,当SOC 大于0.30 时采用动力电池组单独驱动;当SOC 小于0.30 时发动机起动,在C 点工作,设定为行车充电模式,将多余的能量回收到电池组。满载运输模式功率需求量较大,设定为混合驱动模式,当SOC 大于0.30 且需求功率P大于工作点B 功率PB时,发动机工作在B 点,反之工作在C 点;当SOC 小于0.30 时,发动机单独工作在A 点。空载返回模式下,此工作阶段功率需求远小于发动机设定的工作点,设定为行车充电模式。当SOC 大小0.30 时采用动力电池单独驱动;当需求功率P大于工作点C 的功率PC时发动机工作在B 点,多余的能量储存在电池里,而需求功率小于PC时发动机工作在C 点。为避免发动机频繁起停,当蓄电池SOC 达到0.85 时,再由电池组单独驱动。

图8 混动同步碎石封层车发动机工作模式切换逻辑

4 同步碎石封层车增程混动系统仿真研究

在对同步碎石封层车混合动力系统结构设计及参数匹配研究的基础上搭建如图9 所示的整车性能仿真平台,仿真模型的发动机和电动机根据实际厂家给出的参数进行建模,模型的精度误差不超过工程允许应用的10%。

图9 同步碎石封层车混合动力系统仿真模型

为验证同步碎石封层车增程混动系统能源管理系统的可行性与合理性,在自定义的同步碎石封层车工况中进行仿真,对电池电量和发动机工作模式切换情况进行分析,如图10 所示。图中满载运输工况混动同步碎石封层车处于混合驱动模式,设置电池电量SOC 初始值为其上限值(0.85),发动机的工作模式随需求功率不断变化。在满载运输工况下,电池SOC 由0.85 降到0.58。在撒布作业工况,SOC 大于SOC 下限,混动同步碎石封层车处于纯电动模式,此工况行驶速度为5 km/h,需求能量较小,且整车质量逐渐减小,电池消耗较小,SOC 由0.58 降到0.48。空载返回工况下开始时电池SOC大于SOC 下限,混动同步碎石封层车为纯电驱动模式;当SOC 降到0.30 时进入行车充电模式,发动机起动以补充车辆行驶能量,并将多余能量回收到动力电池组。

图10 SOC 变化及发动机工作点切换曲线

根据设定的同步碎石封层车行驶工况对其进行燃油经济性仿真分析与对比,混动同步碎石封层车在一个行驶工况内的车速、行驶里程及加速度如图11 所示。

图11 混动同步碎石封层车循环工况

图12 为传统同步碎石封层车与混动同步碎石封层车在一个行驶工况内发动机转速、转矩及燃油消耗率对比曲线。从图中可以看出,由于混动同步碎石封层车发动机和行驶系统机械解耦,和车轮之间没有直接的机械联系,外负荷的变化不会造成发动机的波动,发动机在最佳范围内工作,提高了整车经济性。

图12 同步碎石封层车输出特性对比曲线

传统同步碎石封层车和混动同步碎石封层车燃油消耗量对比如图13 所示。在4 个工作循环中,传统同步碎石封层车燃油消耗量为85.22 L,混动同步碎石封层车燃油消耗量为64.16 L,改造后的混动同步碎石封层车节油率为24.7%,可见相比传统同步碎石封层车,在合理的动力参数匹配和能源管理系统配合下混动同步碎石封层车经济性能得到了较大改善。

图13 同步碎石封层车累积燃油消耗量对比

5 结论

(1)能源管理策略仿真显示混合同步碎石封层车发动机能够在各工作点之间进行良好切换,制动能量得到了有效的回收,能量回收率为20.34%。

(2)对比传统同步碎石封层车发动机转速、转矩及燃油消耗率变化曲线,混动同步碎石封层车的发动机可以一直工作在最佳范围内,波动较小。同时,4 个循环工况内的燃油消耗量相比传统同步碎石封层车降低了24.7%,经济性能得到了较大改善。