Ø215.9 mm 四牙轮取心钻头设计与应用

2022-02-15邵玉涛崔淑英牛庆磊王嘉瑞

赵 明,邵玉涛,宋 刚,崔淑英,牛庆磊,王嘉瑞

(中国地质科学院勘探技术研究所,河北廊坊065000)

0 引言

海洋是地球生物的发源地,也是地球重要的资源供应地和能源基地,开发海洋清洁能源能够长久满足人类的需要[1]。自1968 年国外就开始进行了漫长的海洋科学钻探之旅,至今为止,共在海洋中完成4000 多口井的钻进,成功获得了超过40 万m岩心,对于了解地球气候演变、板块构造发展以及海洋资源掌握等发面做出了突出的贡献[2-3]。

21 世纪是海洋的世界。我国海洋面积广阔,拥有丰富的资源,但是由于海洋能源的开采勘探与开发起步较晚,导致我国海洋能源技术装备严重不足,且国外对于海洋装备设计图纸和制造工艺严密封锁,各种钻具均拒绝出售。我国要进行海洋能源的开采,首先需要对海洋能源总量以及分布状况进行掌握,目前对于海洋能源的掌握主要是通过物化探的方法进行资源总量的估算,而要实现精确掌握是摆在我们面前的一道难题,最直观的办法就是通过钻探取样获取样品,因为样品是最直观、最可靠地反映岩层地质特征的第一手资料[4]。而我国缺少自己的大洋钻探船和与之配套的钻井取心器具,这严重制约了我国进行海洋科学钻探,寻找海洋能源。因此我国在“十四五”海洋经济发展规划中提出要加快构建现代化海洋产业体系,着力提升海洋科技自主创新能力,不仅要建设制造自己的万米钻探船,还要开发与钻探船配套的相关钻井取心器具。随着海洋能源的需求不断增大,海洋钻探取心器具也在飞速发展,但在深海钻探过程中,硬岩以及复杂地层高效钻进取心还没有成熟的工艺与器具,在钻进取心过程中,最重要的是选择高效破岩的取心钻头。为了服务于万米钻探船的钻探系统,研究并设计生产能够在硬岩以及复杂地层高效钻进的取心钻头成为迫切需要解决的问题[5]。

牙轮钻头具有地层适应性广、钻进效率高的特点,是硬岩以及复杂地层的首选钻头。但是一般的牙轮钻头并不具备取心功能,主要是进行全断面钻进,将牙轮钻头与取心结合起来既能够进行高效钻进,又能够完成取心工作。

牙轮取心钻头曾经在大陆科学钻探硬岩钻进取心中使用。1970 年,苏联在科拉半岛进行大陆超深钻探,全井在高研磨性、高硬度结晶岩中钻进,除使用一种镶有超硬材料“斯拉乌季契”的钻头外,均应用牙轮取心钻头,主要分为镶齿四牙轮与六牙轮取心钻头2 种,取心直径为60~80 mm,总取心工作量为9235.2 m,取得岩心长度为3700.1 m,平均取心率为40.1%,其中岩心采取率最高为59.7%,是采用B-K214/60TKZ 镶齿四牙轮取心钻头获得的[6]。

1987 年德国大陆科学钻探(KTB)进行先导孔的钻进,取心钻进3594 m,牙轮取心钻头钻进为451 m,共使用2 种规格的牙轮取心钻头,分别为in(1 in=25.4 mm,下同)与 6 in,其中in 取心钻头结构有四牙轮与六牙轮2 种,配常规双层岩心管取心,岩心直径为4 in,共钻进448.1 m,取心长度192.04 m,平均岩心采取率为42.9%,这其中包括一次金刚石钻进取心,但是该金刚石取心钻头被磨掉1/2 m,结果表明结晶岩中不能使用大唇面的金刚石钻头钻进[7]。

1990 年德国大陆科学钻探(KTB)进行主孔的钻进,从 4149 m 开始,使用in 取心牙轮钻头和标准的双层岩心管进行点取心钻进,岩心直径为4 in,总取心长度为140.7 m,岩心总长度为54.79 m,平均岩心采取率为38.94%,平均钻速为0.87 m/h,平均钻头寿命20.1 m,由于岩心管采取率低,尝试了一些新的技术方法,最终都未取得成功。在三开钻进阶段,分别使用了12⅟4 in 牙轮取心钻头与专用大口径金刚石取心钻头(LDCS)。其中12⅟4 in 牙轮取心钻头配标准的双层岩心管进行点取心钻进,岩心直径为4 in,总取心长度为25.0 m,岩心总长度为12.8 m,平均岩心采取率为51.2%,平均钻速为0.82 m/h,平均钻头寿命6.25 m;专用大口径金刚石取心钻头总取心钻进长度为21.5 m,岩心总长度为15.38 m,平均岩心采取率为73.6%,平均钻速为0.42 m/h,平均钻头寿命5.38 m。通过两者对比可发现设计的专用大口径金刚石取心钻头在岩心采取率提升超过20%,但是平均钻速下降48%[8]。

而国内在硬地层中牙轮取心钻头应用较少,1982 年辽河油田钻井指挥部在曙古32-16 井使用了2 只型号为216XQ6 的Ø216 mm 牙轮取心钻头。第一只钻头取心井段1530.15~1534.89 m,地层为硅质白云岩,取心长度4.74 m,岩心长0.37 m,岩心采取率7.8%,钻压10~80 kN,转速68 r/min,排量20 L/s,起出钻具发现3 个外牙轮的外齿圈和保径齿磨损严重,外齿圈几乎磨平,整个钻头外径磨少3.5 mm;第二只钻头取心井段2323.03~2325.40 m,地层为破碎石英岩,取心长度2.47 m,岩心长1.0 m,岩心采取率40.5%,钻压10~100 kN,转速63~68 r/min,排量25 L/s,起出钻具发现钻头牙掌磨损严重,6 个牙轮均松动,轴承磨损严重,1 个内牙轮轴断,3个内牙轮均向内挤,钻头体内径磨损,3 个外牙轮的外齿圈和保径齿磨损严重,外牙轮保径面磨平,整个钻头外径磨少2.5 mm。在使用六牙轮取心钻头之前,使用过1 只Ø190 mm 硬质合金取心钻头,取心井段2315.15~2315..47 m,进尺0.32 m 后无进尺被迫起钻,岩心采取率为0,钻压100~130 kN,转速、排量与六牙轮取心钻头试验相同。对比两者发现牙轮取心钻头用于中硬以上地层相对较理想,特别是在破碎性硬地层中,比金刚石取心钻头效果要好[9]。

而在国外的海洋科学钻探(ODP)中,最常用的取心钻头为牙轮取心钻头,可用于中硬度以上地层,对于研磨性高、坚硬的沉积岩或火成岩还设计了一种专用的旋转取心工具(RCB),其使用的主钻头也为一种四牙轮取心钻头,取心直径为58.7 mm,双层取心筒为外筒随钻柱转动而内筒固定不动,平均岩心采取率在20%~55%之间[10-12]。

基于以上研究,金刚石取心钻头不适于应用于中硬以上地层及破碎性硬地层,牙轮取心钻头滚动破岩效果良好,球齿具有高耐磨性和高强度,能够满足高研磨性硬地层以及破损性硬地层需要,但是其取心率最高不超过60%。为了解决海洋钻探硬岩以及复杂地层高效钻进取心问题,开展长寿命高效牙轮取心钻头研发与应用是极其必要的。

1 牙轮取心钻头设计

1.1 结构设计

牙轮取心钻头在深海钻探应用主要面临钻头使用寿命短、钻进效率低、岩心采取率低等一系列问题[13-15]。基于此,通过合理布置牙轮角度与分布、优化取心结构,设计研发了一种新型的Ø215.9 mm 四牙轮取心钻头(见图1),该钻头能够有效提高岩心采取率,并保持较高的钻进速度以及较长的使用寿命,便于较好地应对海上作业时间窗口窄、硬岩岩心采取率低等问题。该钻头主要由胎体、牙掌、牙轮以及修正硬质合金条等部分组成(见图2)。牙掌采用四牙掌啮合设计(见图3),牙掌切削齿、外排齿及背锥齿加密布置,切削方向设计4 个喷嘴,有效提高牙掌使用寿命。牙掌的布置方式为2 个牙掌保外径,2个牙掌保内径。

图1 Ø215.9 mm 牙轮取心钻头实物Fig.1 Ø215.9 mm cone coring bit

图2 Ø215.9 mm 牙轮取心钻头三维图Fig.2 Three dimensional drawing of Ø215.9mm cone coring bit

图3 牙轮取心钻头牙掌布置Fig.3 Layout of the cones

牙掌是牙轮取心钻头中最重要的部件,它决定了牙轮取心钻头是否能够高效长寿命地工作。牙掌的选型主要从以下方面进行:镶齿齿形、轴承形式、密封形式、牙掌背部及背锥。

根据地层情况合理选择齿形形状、大小、数量及长短[16]。图4 示出了各种镶齿齿形。球形与尖卵形适合高研磨坚硬地层,如石英岩、玄武岩、花岗岩等,圆锥形与楔形适合灰岩、白云岩、砂岩、石英岩等研磨性高的硬岩层,锥勺形与边楔形适合破碎高塑性的软及中硬度地层,勺形适合破碎及软至中软岩层[17]。本项目为硬岩层钻进,选择的齿形为尖卵形齿。

图4 牙掌齿形形式Fig.4 Forms of the cone teeth

虽然滚动轴承比滑动轴承摩擦阻力小、启动快、效率高,但是由于其内部为滚珠结构,与滑动轴承相比,滚动轴承承载力较低,减震能力与抗冲击性能差[18-19],因此牙掌采用滑动轴承形式,工作状态下承载力大、切削稳定,密封形式采用复合密封,有效保证钻头使用寿命与平稳度,润滑形式采用储油补偿系统,工作过程根据井底压力自动补偿润滑,保证钻头使用寿命[20]。图5 为牙掌密封形式对比图。

图5 牙掌密封形式Fig.5 Sealing forms of the cone

牙掌背锥分为单排背锥布齿和双排背锥布齿,如图6 所示,双排背锥布齿由于其受力均匀,有助于使用寿命的提高,还能够有效提升破岩效率,防止钻头缩径,因此选择高密度双排背锥布齿[21-22]。牙掌背部布齿的稀密程度直径影响钻头使用寿命,背部齿能有效保护油囊、提高钻头稳定性、保证钻孔口径。因此,对牙掌背部布齿进行优化,尽可能地增加背部齿数[23]。

图6 牙掌背及背锥形式Fig.6 Shape of the cone back

该牙轮钻头具有以下优势:

(1)偏射四喷嘴设计使泥浆在井底能够形成涡流,加快岩屑的上返速度。

(2)四牙轮啮合加密合金齿设计,能够提高合金切割效率,进尺快且钻进平稳。

(3)牙轮取心钻头中间设计岩心导正器,通过超前导正保护减少钻进过程对岩心的冲击破坏,有效提高岩心采取率,并且岩心导正器内部设计4 条修心硬质合金,保证岩心尺寸,提高岩心质量。

(4)牙轮钻头内部设计有传扭键槽,通过更换全断面钻头钻具,实现全断面钻进,能够不提钻完成取心和全面钻进的切换。

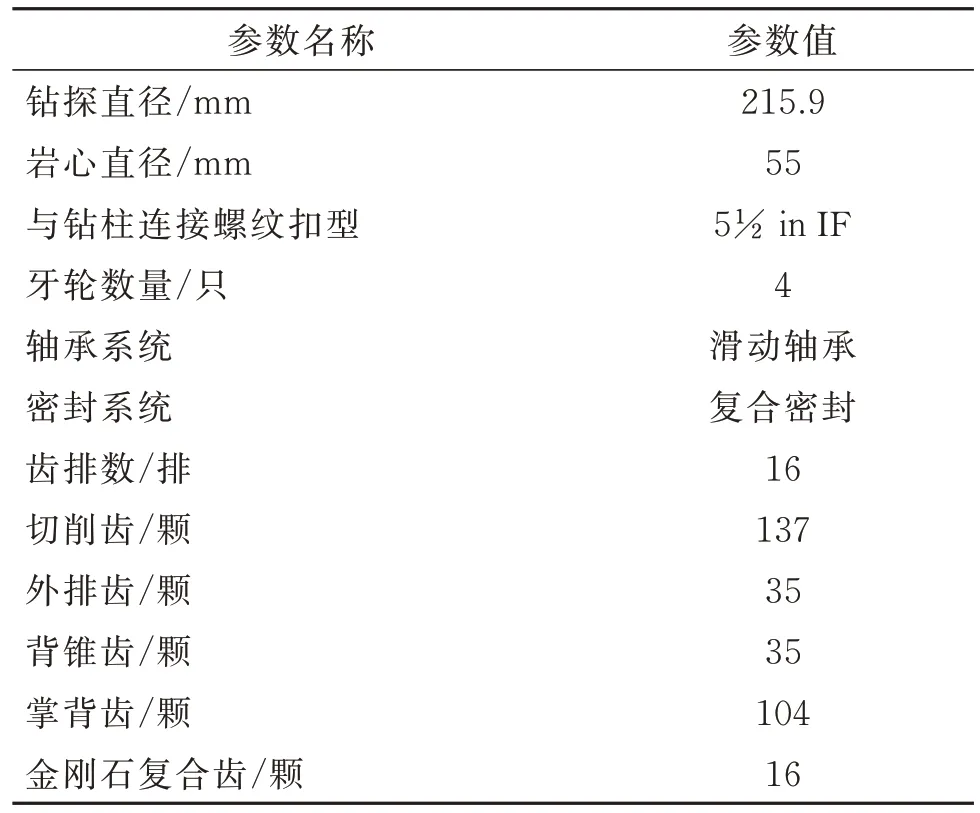

1.2 技术参数

该牙轮取心钻头主要技术参数如表1 所示。

表1 牙轮取心钻头主要技术参数Table 1 Technical parameters of the cone coring bit

2 现场应用

2.1 钻探工程概况

为了进一步开展硬岩牙轮取心钻头的试验,完善钻头设计,在陆地开展试验是更为经济的一种方式。“清水河地区地热资源可行性预查”为呼和浩特市国土局组织地勘单位申报的地热勘察基金项目,主要是通过此次地热勘察井了解清水河地区地热资源,助力呼和浩特市地热相关产业和旅游业的发展[24]。项目于 2020 年 10 月初实施,该井为垂直井施工,本次施工应保证其垂直钻进,300 m 内应保证孔斜≯1°,1000 m 应保证孔斜≯3°,终孔应保证孔斜≯7°。该地区地层主要为花岗岩,普氏硬度系数f=15,可钻性较差,机械钻速低且取心难度较大[25],具备开展硬岩牙轮取心钻探技术验证的理想条件。

2.2 井身结构

该井设计井深为2200 m,一开使用Ø445 mm牙轮钻头开孔,钻至500 m,下Ø339.7 mm 套管进行固井,二开使用Ø215.9 mm PDC 钻头钻至设计井深,裸眼。

2.3 钻探设备及钻具组合

该井使用GZ-2600 型工程钻机施工(图7),转盘转速共有 4 挡,分别为 43、63、93、156 r/min,最大钻进深度(Ø89 mm 钻杆)为2600 m。一开钻具组合为:Ø127 mm 钻杆+Ø89 mm 钻杆+Ø203 mm 钻铤+Ø444.5 mm 牙轮钻头。二开钻具组合为:Ø127 mm 钻杆+Ø89 mm 钻杆+Ø178 mm 钻铤+Ø215.9 mm PDC 钻头。取心井段钻具组合为:Ø127 mm 钻杆+Ø89 mm 钻杆+Ø178 mm 钻铤+常规取心管+Ø215.9 mm 牙轮取心钻头。

图7 GZ-2600 型工程钻机Fig.7 GZ-2600 drilling rig

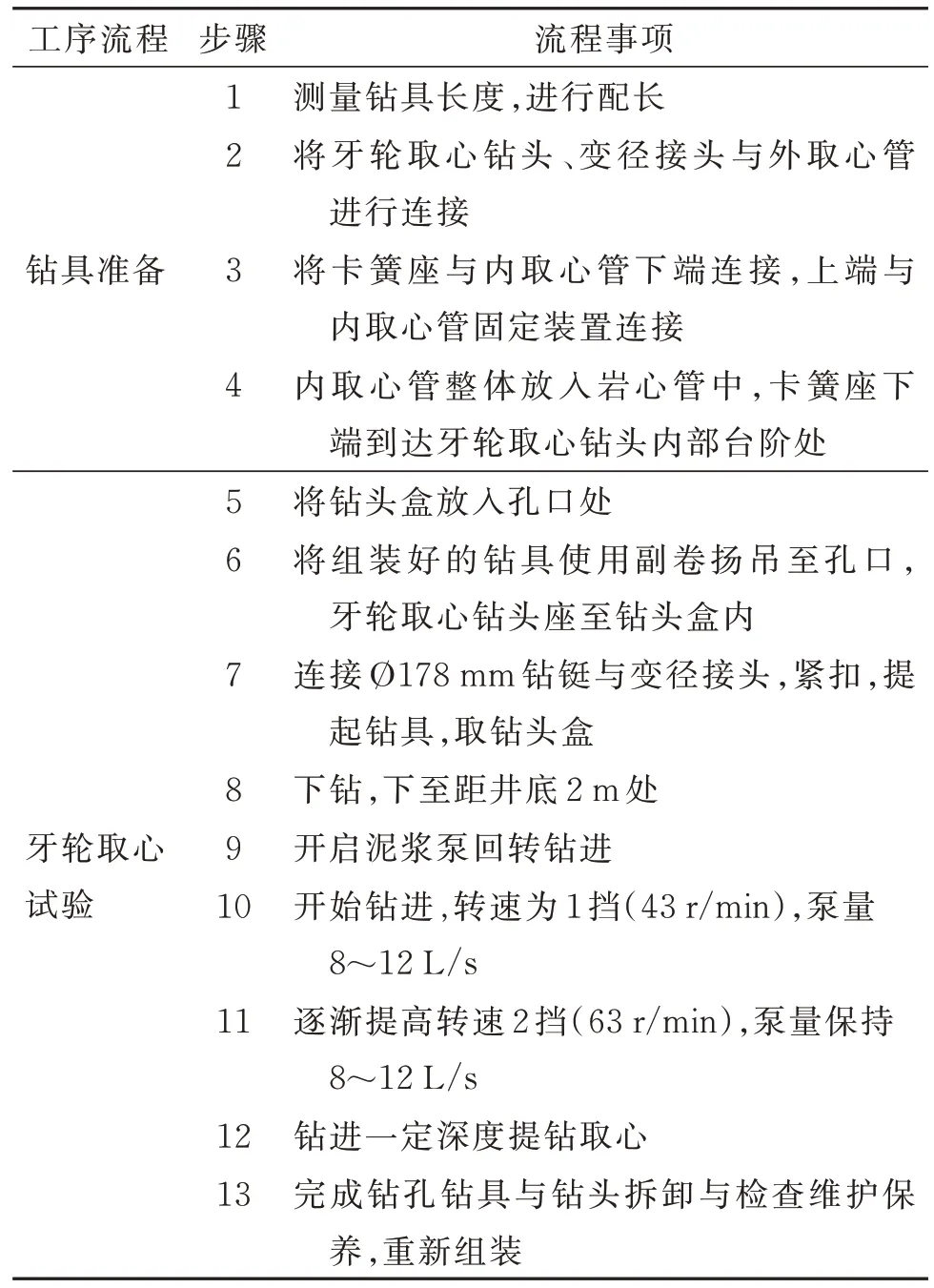

2.4 取心过程

该井0~500 m 不进行取心,500~2200 m,每隔100 m 取心1 次,单次取心长度≮1 m,由于该地层为高研磨性、高硬度花岗岩,在500~800 m 段曾采用薄壁金刚石取心钻头取心1 次,钻头磨损较严重,另还使用PDC 取心方式进行取心,取心效果不理想,取心不够完整,未形成柱状岩心。800 m 以后使用本项目研发的牙轮取心钻头进行硬岩取心,试验工艺流程如表2 所示。

表2 试验工艺流程Table 2 Test process

2.4.1 第一回次取心

2021 年4 月11~12 日完成了第一回次取心。钻进至891.06 m 后提钻,更换Ø215.9 mm 牙轮取心钻头及取心钻具,如图8 所示。

图8 第一回次取心钻进牙轮取心钻头钻具组合Fig.8 Coring drilling BHA from the first coring-run

按照设计要求连接钻杆钻具,外管钻具为Ø215.9 mm 牙轮取心钻头+Ø178 mm 双管单动取心管+Ø127 mm 钻铤 10 根+Ø89 mm 钻杆 36 根+Ø127 mm 钻杆46 根,内管总成为取心管+打捞装置,如图9 所示。

图9 取心管和打捞装置Fig.9 Core barrel and overshot device

下至889 m 处,开泵循环,设置转速为1 挡(43 r/min),泥浆泵量控制8 L/s,钻压根据钻进速度调整,889~889.5 m,钻压保持在20~30 kN,保证岩心能够顺利进入岩心管内,随后逐渐线性增大钻压,调整转速为2 挡(63 r/min),但跳钻太严重,悬重在30~49 t 之间来回跳动,跳动幅度过大,随后将转速调回1 挡,保持最大钻压为80 kN 钻进,牙轮取心钻头钻进1.8 m 后,停止钻进,总用时为1.5 h,平均钻进速度为1.2 m/h,提钻查看岩心状况,取出的岩心如图10 所示,取心总长度约为1.6 m,岩心直径为53 mm,岩心采取率为88.9%。

图10 第一回次取心结果Fig.10 Cores from the first coring run

2.4.2 第二回次和第三回次取心

2021 年4 月28~30 日完成了第二回次和第三回次的取心。由于第一次取心效果较好,为了能够增加一次取心长度,重新配做3 m 双管单动取心管一根,其余保持不变,按照设计要求重新连接钻杆钻具(如图11 所示)。重新下钻,下至距离井底2 m处,开泵循环,设置转速为1 挡,泥浆泵量控制8 L/s,由于部分接头存在疲劳断裂的风险,钻压控制在32 kN 以内,平均钻进速度为0.5 m/h,最终进尺3 m,起钻,其岩心情况如图12 所示,取心总长度约为2.2 m,岩心采取率为73.3%。第三回次与第二回次参数基本相同,只是增大钻压至48 kN 以内,其岩心结果如图13 所示。取心总长度约为2.6 m,岩心采取率为86.7%,与龙河基地陆地试验效果吻合,当钻压保持80 kN 以内时,增大钻压和转速既能提高钻进速度,也有助于岩心采取率的提高。

图11 第二、三回次取心钻进牙轮取心钻头钻具组合Fig.11 Coring drilling BHA from the Second and third coring run

图12 第二回次取心结果Fig.12 Cores from the second coring run

图13 第三回次取心结果Fig.13 Cores from the third coring run

2.5 效果分析

截至2021 年5 月底,此次试验共进行了3 次取心,3 次取心效果均较好,岩心采取率能够达到70%~90%,具体取心参数如表3 所示。

表3 3 次取心对比Table 3 Comparison between the three coring runs

通过此次实试验,对于该四牙轮取心钻头在硬岩钻进的工艺参数有了进一步的了解,证明了其能够有效完成硬岩钻进取心,且钻进速率较高,当适当增大钻压后,取心效率与钻进速率都能有所提高。

3 结论及建议

(1)通过此次清水河地区实际施工,不断总结优化了牙轮取心钻头钻进工艺参数,在施工条件允许的情况下适当提高了钻压,钻进效率和岩心采取率均得到提高。

(2)由于多种原因,本次施工未能完全测试牙轮取心钻头在高转速、长取心筒内的取心能力及长时间工作的工作效率以及使用寿命,还需要多次实际施工来不断测试。

(3)该牙轮取心钻头在实际使用中存在岩心断裂问题,测量发现岩心长度与岩心导正条下端与牙掌最前端长度相同,因此还需要调整导正条结构,保证岩心完整性。