扩张式随钻扩孔器扩孔机构流场分析与优化

2022-02-15崔淑英田英英牛庆磊韩泽龙

崔淑英 ,宋 刚 ,田英英 ,牛庆磊 ,韩泽龙 ,赵 明

(1.南方海洋科学与工程广东省实验室(广州),广东广州511458;2.中国地质科学院勘探技术研究所,河北廊坊065000)

0 引言

为提高大洋钻探浅部孔壁稳定性和施工效率,在海底泥面至稳定地层间采用跟管钻进工艺边钻孔边下套管,一趟钻完成钻孔及护壁,既可解决孔壁长期裸露发生缩颈或坍塌问题,还能大大提高施工效率。2017 年在我国南海实施的IODP 367 航次,在U1499B 和U1500B 钻孔内采用跟管钻进工艺下入套管长度分别为651 m 和842 m,钻孔尺寸为in(1 in=25.4 mm,下同),套管尺寸为in[1-3]。随钻扩孔器作为跟管钻进钻具组合的必备器具之一,直接影响跟管钻进的成败和效率。除在大洋钻探跟管钻进工艺中应用外,不同形式的随钻扩孔器还可广泛应用于盐膏层钻井、膨胀波纹管护壁和套管钻进技术等[4-5]。随钻扩孔器按照扩孔原理可分为偏心式、扩张式和固定翼式等[4]。大洋钻探中应用较多的随钻扩孔器结构形式有偏心式和扩张式2 种,偏心式随钻扩孔器其扩孔直径固定不可变,为满足从套管内通过,导致其扩孔率较小;扩张式随钻扩孔器其刀翼可通过液压控制实现张开和闭拢,通过套管时为闭拢状态,工作时为打开状态,扩孔率较大。针对坚硬岩层选择偏心式扩孔器[6],针对海底沉积层及中等硬度岩层一般选用扩张式随钻扩孔器。

扩张式随钻扩孔器的驱动方式通常可分为投球、压差和射频识别3 种,其中压差和射频识别是刀翼控制的2 个主要发展方向。大洋钻探跟管钻进工艺其动力来自孔底螺杆马达,而随钻扩孔器位于螺杆马达以下,故其扩孔刀翼的开闭需要通过液压压差的方式进行,NOV 公司的 Anderreamer、Schlumberger 公 司 的 Rhino XC、Halliburton 公 司 的URTM[7]、Tesco 公 司 的 Underreamer、HOC 公 司 的Drilling Type Underreamer、Bakersfeild 公 司 的Gaugemaster DrillerTM均是采用压差控制的随钻扩孔器,其中大洋钻探上使用的扩张式随钻扩孔器结构与HOC 公司和Bakersfeild 公司的相同,刀翼均采用悬臂式结构[8-10],扩孔率大,如图1 所示。国内在深海钻探器具装备方面的研究刚刚起步,应用于大洋钻探的随钻扩孔器还处于研究试验阶段。

图1 Bakersfeild 公司的Gaugemaster DrillerTM大洋钻探用随钻扩孔器Fig.1 Gaugemaster DrillerTM underreamer of Bakersfeild for ocean drilling

1 随钻扩孔器结构设计

1.1 整体结构设计

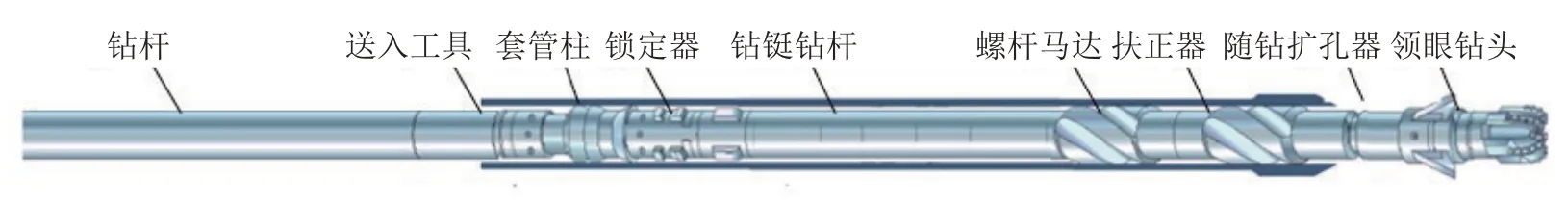

大洋钻探用随钻扩孔器的结构设计依据跟管钻进的工艺需求制定。跟管钻进利用海水深度,提前将套管柱下放到海水里,最上面1 根套管固定到月池盖板上,然后,在套管柱内依次连接并下放钻具组合,钻具组合自下而上依次为领眼钻头、扩张式随钻扩孔器、扶正器、螺杆马达、钻铤和钻杆。随钻扩孔器刀翼位于套管柱以下,保证扩孔刀翼张开后与套管柱下端不发生干涉,跟管钻进套管柱与钻具组合如图2 所示。钻具组合下放到位后,将其与套管柱锁定,利用送入工具将锁定到一起的套管柱与钻具组合同时下放,至领眼钻头接近海底泥面时开泵,扩张式随钻扩孔器刀翼张开,边钻进边扩孔,扩孔尺寸需满足套管下入尺寸。跟管钻进完毕后关泵,随钻扩孔器的刀翼闭拢,套管柱与钻具组合解锁,将钻具组合上提到甲板面,套管柱留在孔内支护孔壁。

图2 套管柱与钻具组合示意Fig.2 Connection of the casing string and BHA

基于以上工艺需求和钻具组合,扩张式随钻扩孔器利用压差进行激活,开泵后随着液压力的增大扩孔刀翼打开,停泵后液压力减小,扩孔刀翼闭拢。如图3 所示,扩张式随钻扩孔器主要由下接头、外壳体、刀翼、凸块、限位块、弧座、中心杆、复位弹簧和上接头组成。圆周均布3 个刀翼,刀翼的张敛通过中心杆带动凸块上下移动控制,中心杆下移凸块将刀翼推出;中心杆复位,凸块将刀翼收回。中心杆的移动由作用在中心杆截面上的压力差控制,扩孔前开泵通浆,作用在中心杆上端面的液压力大于弹簧弹力与作用在中心杆下端面的液压力之和,中心杆下移,刀翼张开;停泵后,液压力消失,弹簧弹力将中心杆复位,刀翼闭拢。在中心杆上开设2 组喷射孔,下面一组冲刷切削齿,防止扩孔过程刀翼形成泥包,上面一组冲刷凸块行程槽,防止行程槽内沉渣堆积,进而影响凸块上移和刀翼回收。扩孔器可通过更换PDC 刀翼或牙轮刀翼满足不同硬度地层的扩孔需求。

图3 扩张式随钻扩孔器结构示意Fig.3 Structural diagram of the expandable underreamer

1.2 刀翼及切削齿布置

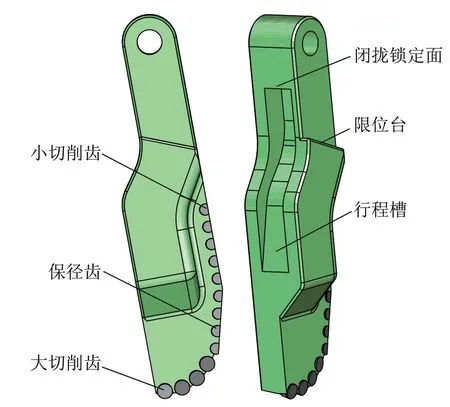

刀翼为悬臂结构,槽深自上而下逐渐递减,满足凸块随中心杆下移过程将刀翼推出扩孔。刀翼侧面设有限位台,限位台与固定到外壳体上的限位块碰触对刀翼进行径向限位。闭拢时凸块上移至闭拢锁定面,可将刀翼收回并锁紧,防止提钻过程刀翼张开。切削齿选择PDC 复合片可满足海底多样性沉积地层的扩孔钻进。刀翼本体分3 段焊接PDC,分别为小切削齿段、保径齿段和大切削齿段,3 段布齿可满足造台阶和正常扩孔钻进对孔壁的切削。圆周均布的3 个刀翼,分别在3 段进行圆周互补,防止扩孔孔壁不光滑。刀翼结构如图4 所示。

图4 刀翼结构Fig.4 Reaming arms

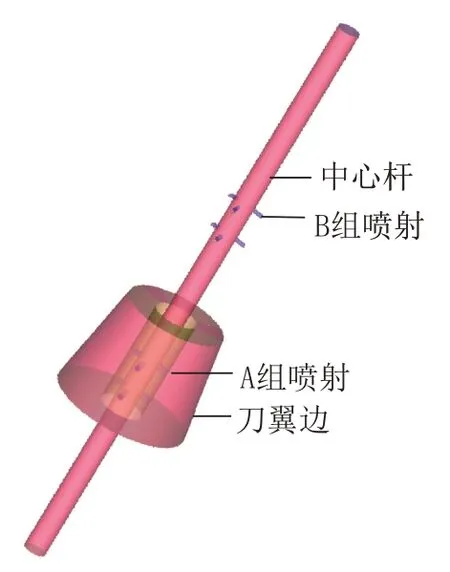

1.3 刀翼喷射孔布置

随钻扩孔器喷射孔的布置方式通常有2 种:偏置式和后置式[11],偏置式布置满足扩孔刀翼张开最大时钻井液直接冲刷切削齿;后置式布置喷射孔位于扩孔刀翼的下方,在领眼钻头与扩孔刀翼之间的位置。2 种布置方式,喷射孔的方向相反,偏置式布置喷射孔与钻进方向呈锐角,后置式布置喷射孔与钻进方向呈钝角,如图5 所示。

图5 偏置式和后置式喷射液流方向示意Fig.5 Schematic diagram of offset and back jet flow directions

2 种布置方式各有优缺点,偏置式布置钻井液分流角度与管内流体方向基本一致,分流速度较大,但喷出后与环空返浆方向相反,对钻井液上返有一定影响[12-15];后置式布置恰好相反,分流角度与管内流体方向相反,分流速度减小,但喷出后与环空返浆方向一致。从本文所设计的随钻扩孔器结构考虑,采用偏置式布孔更为合理,原因如下:(1)偏置式布孔使钻具轴向长度更短。如图5 所示,在扩孔刀翼位置不变的情况下,偏置式布孔比后置式布孔的开槽长度短L,可使钻具整体长度更短。(2)偏置式布孔的扩孔刀翼底部与外壳体槽底间距更小,不易造成大颗粒卵砾石卡钻。因此,本文研究的随钻扩孔器选择了偏置式布孔方式,并采用计算流体力学对喷射孔的大小和角度进行优化分析[16-17]。

2 建立物理模型及模拟分析

2.1 建立三维物理模型

2.1.1 建立简化物理模型

模型由中心杆和刀翼组成,中心杆上端设置流体入口,A 组喷射孔、B 组喷射孔和流体出口。由于工作状态下3 个扩孔翼板旋转为一个圆锥台,且从A 组喷射孔喷射出的流体同时受到孔壁的阻挡,因此模型将3 个扩孔翼板边界简化为圆锥台,既可对喷射流体进行边界限定,又可将模型简化,如图6 所示。中心杆外径50 mm,流体入口直径26 mm,喷射孔A 直径5 mm,流体中心杆出口直径18 mm。为简化边界条件,模型仅考虑流体从中心杆分流到喷射孔内部及喷射到切削齿过程的流体速度变化,未将周围介质作为影响因子进行考虑。

图6 简化物理模型Fig.6 Simplified physical model

2.1.2 采用六面体网格及网格细分命令划分网格

由于A 组喷射孔尺寸远小于中心轴和翼板,因此对喷射孔部分进行局部网格加密,如图7 所示。由于B 组喷射孔仅用来冲刷可能存在于行程槽内的沉渣,因此不作为本文优化内容,本文仅对喷射孔A的角度和直径进行优化分析。

图7 网格模型Fig.7 Mesh model

2.1.3 定义材料

流体定义为海水,密度为1020 kg/m³,粘度0.001 Pa·s。

2.1.4 定义边界条件

入口边界定义为质量流动速率入口,入口流速为47 m/s,入口压力为3 MPa,水力直径为26 mm,根据雷诺数计算公式得到,本次流动雷诺数为1.21×106,大于2300,流动过程为湍流,湍流强度3%,出口设为自由流动出口。

根据结构尺寸选定A 组喷射孔直径为4~10 mm、A 组喷射孔轴线与中心杆轴线夹角α为 40°~90°进行模拟分析。通过模拟分析作用在刀翼切削刃上的流体速度,数值越大证明对刀翼的冲刷效果越好,“泥包”产生的可能小越小,因而越有利于扩孔效率的提高。为简化分析过程,首先将A 组喷射孔直径作为定量值,在直径不变的情况下,分析角度变化后作用在刀翼边界的流体速度变化规律,优选A组喷射孔的角度。以优选出的角度为定量值,直径为变量值再次进行模拟分析,在给定的范围内优选A 组喷射孔的直径。

2.2 模拟结果对比分析

2.2.1 喷射孔角度

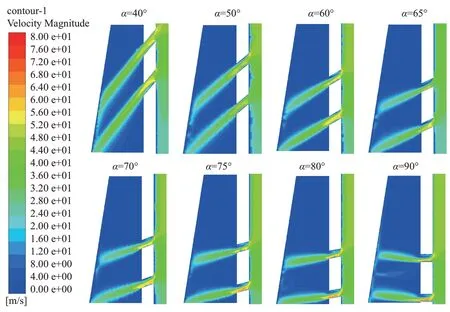

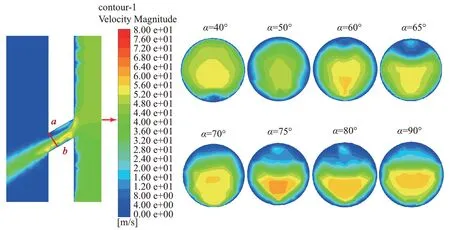

初步选定A 组喷射孔的直径为8 mm,考虑喷射孔的实际加工性能,选定α角度从 40°~90°的物理模型,共构建8 个物理模型。A 组喷射孔的角度和位置设置原则为:无论角度如何变化,通过改变喷射孔在中心杆上的位置,保证流体喷出后均能喷射到切削齿上,区别为不同角度喷射出的流体作用在切削齿上的速度不同。图8 为作用于切削齿的流体轴向速度云图,图9 为喷射孔出口a 点横截面a-b 的速度云图;图10 为不同角度下的流体轴向速度曲线和ab 横截面平均速度曲线。

图8 不同角度喷射孔流体轴向速度云图Fig.8 Velocity cloud chart of jet flows at different angles

图9 不同角度下喷射孔固定点a 横截面速度云图Fig.9 Cross-section velocity cloud chart of a fixed point“a”of the jet port at different angles

图10 不同角度下的流体轴向速度曲线和a-b 横截面平均速度曲线Fig.10 Fluid axial velocity curve and the a-b cross section average velocity curve at different angles

对比不同角度下作用于切削齿位置的流体速度曲线和喷射孔出口a-b 截面的平均速度曲线,可直观得到速度变化规律一致。50°为8 种角度下速度的最小值,70°为最大值。通过对喷射孔内流体速度矢量图(见图11)进行分析,发现随着角度的增大,中心杆分流到喷射孔的流体涡流效果逐渐增强。理论上涡流会增加流体阻力,降低喷射孔流体的流速,但是综合分析速度矢量图和a-b 横截面速度云图,发现随着角度的增大,速度呈非线性变化,虽然上部区域出现涡流,但是中心及下部部分区域的流体速度却逐渐增大,因而,喷射孔出口处的流体速度最终受局部增加的速度和涡流减小的速度综合影响,从而导致喷出流体的速度在喷射孔角度从40°~90°范围内增加时,出现类余弦曲线的波形。综合考虑结构尺寸、加工难度和喷射出的流体对环空钻井液的作用,α角度不宜过小,因此优选70°为偏置式布孔角度。

图11 流体速度矢量图Fig.11 Fluid velocity vector diagram

2.2.2 喷射孔直径

根据角度模拟结果,选择α=70°进行直径优选。根据中心杆的结构尺寸,预设喷射孔A 的直径为4~10 mm,对不同直径喷射孔作用于切削齿的流场进行模拟分析。图12 为作用于切削齿的流体速度云图,图13 为不同直径下的流体速度曲线和动压力曲线。

从图12 和图13 可看出在喷射入口和出口直径不变、入口流体压力不变的情况下,随着喷射孔直径的增大,喷射孔喷出流体的速度和动压力呈抛物线型变化,先增大后减小,在直径为8 mm 时的速度和动压力最优。笔者对喷射速度与动压力会随着直径的变化呈抛物线变化进行了进一步研究分析。

图12 不同直径喷射孔流体速度云图Fig.12 Fluid velocity cloud chart of the jet ports with different diameters

图13 不同直径流体速度曲线和动压力曲线Fig.13 Velocity curves and the dynamic pressure curves of fluids with different diameters

对喷射孔内出口固定点a 点的横截面a-b 通过的流体平均流速进行分析,得出了不同直径下喷射孔内流速的相对变化(见图14),在喷射孔内部,流体平均速度随喷射孔直径的增大而减小,这与物体的动量守恒定律相符。之所以作用于的切削齿流体速度和动压力会呈现抛物线型变化,是因为当流体喷射到切削齿后,切削齿周边积聚流体,虽然小直径喷射孔孔内流体速度大,但是流体质量小,受到切削齿周边流体的阻力大,速度削减快,随着喷射孔直径增大,喷出流体质量增大,切削齿周边流体对喷射流体速度的削减作用逐渐减小,因此最终作用到切削齿上的速度为喷射孔内流速与削减流速的差,该差值受喷射孔内流体速度、质量和切削齿周边流体共同作用,与喷射孔直径变化最终呈现出非线性关系。

图14 不同直径喷射孔固定点a 横截面速度云图和曲线Fig.14 Cross section velocity chart and curve of different diameter jet ports at a fixed point“a”

3 试验验证

为验证跟管钻进工艺和器具的可行性,分别进行了陆地试验和浅海试验。

3.1 陆地试验

陆地试验地点为山东沿海区域,其地层情况与海底沉积层相似,以泥沙、粘土为主,伴有粉砂、细砂。陆地试验主要测试扩孔器的功能性,分别对喷射孔为5 mm 和8 mm,角度为70°的随钻扩孔器进行测试。测试结果如图15 所示,喷射孔为5 mm 的扩孔器钻进过程不能有效地对刀翼进行冲刷,刀翼容易形成泥包,影响扩孔,而8 mm 的喷射孔则能对刀翼形成良好冲刷。本次陆地试验验证了采用Ø216 mm 的领眼钻头+Ø216 mm/Ø311 mm 的扩张式随钻扩孔器,跟进套管直径为245 mm,累计套管跟进长度为60 m。

图15 喷射孔为5 mm 和8 mm 的试验效果Fig.15 Test results for 5mm and 8mm jet ports

3.2 浅海试验

在陆地试验成功的基础上,搭载“海洋地质十号船”于2020 年12 月在南海的北部湾东方海域开展了浅海试验。本次试验站点水深为63.63 m,经前期取心勘察,地层基本为泥沙混合,粘土较多,其次为细砂、粉砂,偶含粒径30~80 mm 卵石或贝壳。

钻具组合如下:

套管柱组合:套管鞋+Ø244.5 mm 套管+套管尾节+Ø2500 mm 泥垫+Ø2500 mm 重入锥+套管挂。

内钻具组合:Ø216 mm PDC 领眼钻头+Ø216 mm/Ø311 mm 随钻扩孔器+Ø172 mm 螺杆马达+Ø178 mm 钻铤+Ø127 mm 钻杆+送入工具内挂总成。

本次海试随钻扩孔器的喷射孔参数为d=8 mm,α=70°,共进行 3 个轮次的跟管钻进试验,跟管长度分别为54、41 和28 m,平均钻进速度约为1 m/min,在第3 次完成套管跟管长度为28 m 后,上提钻具解锁,解锁压力8 MPa,顺利提出内钻具组合完成跟管(见图16)。

图16 提出孔外的随钻扩孔器Fig.16 Underreamer out of the hole

4 结语

(1)扩孔器的扩孔效果直接影响跟管效率,而扩孔效果受扩孔刀翼的清洁程度直接影响,合理的喷射孔角度和直径设置是防止刀翼形成泥包保证刀翼清洁度的关键参数指标。

(2)通过模拟比较了8 种喷射角度和和7 种直径的喷射孔流场,从流速和动压力云图及曲线可看出,对于扩张式随钻扩孔器,作用于扩孔刀翼切削齿的流体速度和动压力受喷射孔角度、直径和环空钻井液的综合影响。喷射孔角度和直径的变化与喷射速度呈非线性关系,通过有限元分析可对多种参数下的流场进行模拟分析,优选参数进而优化结构设计。