马家沟组镁质灰岩煅烧高品质冶金石灰生产实践

2022-02-15高晓梅米子军

高晓梅 米子军

(太原钢铁(集团)有限公司矿业分公司)

随着经济建设的快速发展,对矿产资源的需求日益迫切。实现开采或加工生产各类矿产资源分级利用、优质优用以及高、低品位矿石、夹层、顶底板围岩等综合利用,将生态效益、经济效益和社会效益有机结合,从而可促使传统意义上“以消耗矿产资源、破坏生态环境为结果”的矿产资源开发利用方式,向“有质量、有效益”的矿产资源开发利用方式转变,提高资源的综合利用率。

1 镁质灰岩现状

太钢某矿依据《2020年生产勘探报告》核算储量,常规灰岩4 466.89万t,镁质灰岩5 885.83万t,主要赋存于J3、J4、J5中,以J4、J5中储量较大,按当期露天开采建设项目初步设计仅回收利用常规灰岩,而储量较大的镁质灰岩作为废石排弃,这极大地浪费了矿产资源,也增加了排土场占地及土地复垦费用。

2 镁质灰岩理化性能研究

2.1 化学成分分析

对该类矿岩进行取样分析,采场各矿层石灰成分指标见表1,其平均CaO含量44.82%~50.62%,MgO含量3.44%~9.65%,SiO2含量1.58%~2.95%,属高镁石灰石(M),符合黑色冶金用石灰岩一般工业指标要求,具有冶金利用价值。但高镁石灰石在回转窑预热带就开始吸热分解,导致石灰石原料得不到预热,CaCO3分解滞后,不仅浪费燃料,也使石灰生烧率增加,影响石灰整体质量。同时,此类灰岩属于奥陶系马家沟组石灰岩,由于地质成因,其矿层节理、裂隙发育,垂直层理抗压强度在35~79.2 MPa,平均49.875 MPa,平行层理抗压强度32.3~54.9 MPa,平均44.7 MPa,矿石抗压强度低[1],且马家沟组石灰石岩相结构中有闭气孔和封闭微裂纹存在,以及一些杂质中含有结合水等特点,会使石灰石在加热过程中发生相变和体积膨胀,气体挥发产生内应力,矿石在煅烧过程中比峰峰组石灰岩极易爆裂[1-2],致使在回转窑煅烧时窑况差、质量波动大,不能工业化生产。

?

2.2 物相分析

对常规石灰石和高镁石灰石分别取样进行XRD检测及电镜分析,检测结果见图1。

由图1可见,北区M1高镁石灰石MgO含量较高,随着石灰石中MgO含量的增加,主要物相由单一方解石变为方解石加白云石;图1(d)主要物相为方解石,大多为半自形不等粒泥晶结构,少量为不等粒微晶结构,脉状构造;图1(e)主要物相为方解石和白云石,大多为自形极细晶砂屑结构,少量为自形微晶砂屑结构,被微晶方解石所胶结,呈脉状构造。

3 镁质灰岩焙烧试验研究

3.1 爆裂性能及焙烧性能试验

对镁质灰岩资源M1(高镁石灰石)进行爆裂性能、焙烧性能试验研究,设计试验方案进行焙烧和转鼓试验。试验140℃保温120 min浸水处理后,升温至600℃条件下检测爆裂率、开裂率;升温至1 050℃,保温45 min,检测转鼓粉率,试验结果见表2。

由表2可知,测定北区M1高镁石灰石爆裂率为0,小于2.00%的控制标准,满足入窑煅烧条件;转鼓粉率为16.42%,小于20.00%的控制条件,满足入窑煅烧条件;说明预热温度地提高和保温时间的延长,可有效降低镁质灰岩的爆裂率。

3.2 热重分析

选取采场不同矿层不同部位常规石灰石和高镁石灰石矿样进行热重分析,结果见表3。

由表3可知,K1矿为常规石灰石,含镁较低,开始分解温度较高,660℃开始分解,剧烈分解温度为850℃;M2-3为高镁石灰石,开始分解温度最低,625℃开始分解;综合分析,随着石灰石中MgO含量的增加,高镁石灰石较常规石灰石分解温度区间呈 逐步下降趋势,剧烈分解温度也在下降,M2-3矿比K1矿低约30℃,且加热失重率略有增加。

?

?

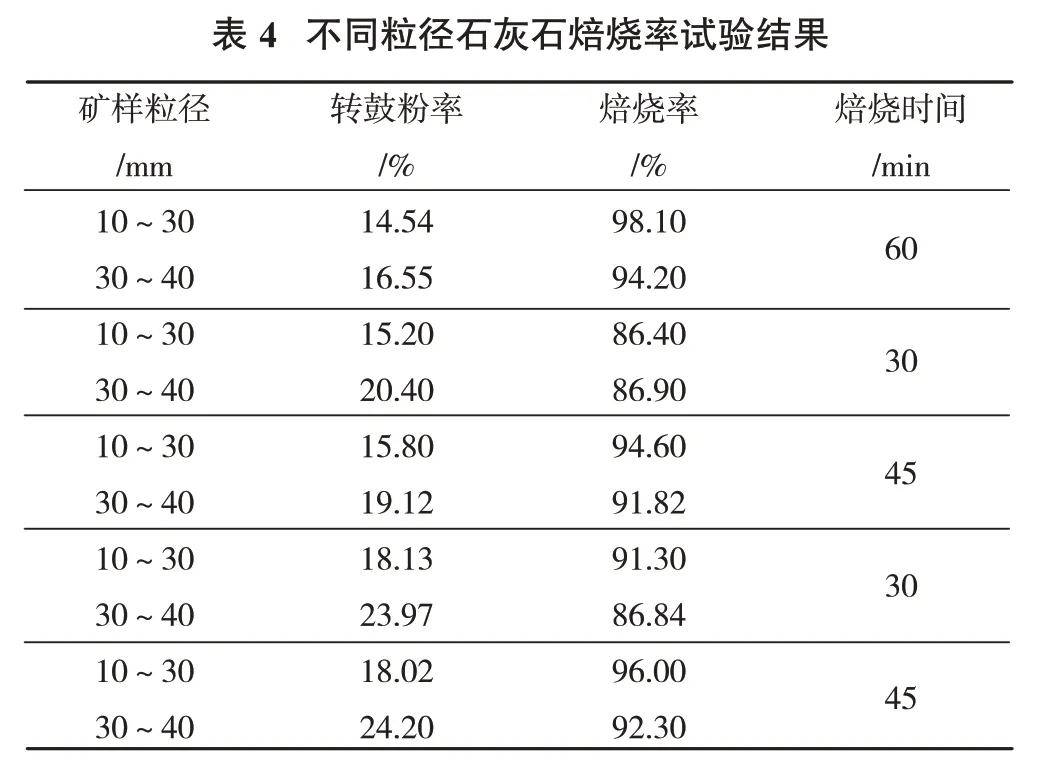

3.3 粒径对焙烧率的影响分析

高镁石灰石和常规石灰石的煅烧原理是相同的,是一个分解反应过程,可看成是由石灰石加热到CaCO3的分解温度和CaCO3继续分解所需的热量传到石灰石分解界面2个阶段组成。如果粒径大小不同,则热量由外向里的传导时间就不同,在窑内煅烧时所需的时间就不同,煅烧分解产生的CO2释放阻力也不同。生石灰的导热系数较石灰石小,石灰层越厚,导热性能越差,传热时间越长,越往里分解出的CO2越难逸出,从而导致生成的石灰长时间处于高温状态而使CaO晶体逐渐增大,分解速度下降,造成焙烧率的降低,影响煅烧石灰质量。所以石灰石粒径的大小是影响石灰煅烧速度的重要因素[3],粒径大煅烧速度慢且不易烧透;粒径小煅烧速度较快煅烧易完全。如果石灰石粒径差别较大,按大粒径进行煅烧则小粒径的会出现过烧;按小粒径进行煅烧则大粒径的会出现生烧。

由此,对不同粒径的高镁石灰石和常规石灰石进行焙烧率对比研究。由于马家沟组石灰岩的爆裂特性,在试验时同时考虑预热保温条件,充分降低爆裂的干扰,再进行不同焙烧时间情况下焙烧率测定,测定结果见表4。对检测结果进行多变异分析,其中矿样粒径、焙烧时间作为2个影响因子,焙烧率为影响效应,以K1矿石(常规石灰石)和M1(高镁石灰石)矿石2种矿石为组块变量,得出多变异图2(试验条件室温按16℃/min升温至200℃,保温120 min,然后按同样速率升温至500℃,45 min再升温至850℃,60 min升温至1 050℃进行焙烧)。

?

由表4、图2可见,不同粒径K1矿在短时间内的焙烧率基本相同,随着焙烧时间的延长,粒径不同对焙烧效果影响较大,小粒径焙烧率相对较高,大粒径焙烧率相对较低;对于M1矿,不同粒径随焙烧时间不同焙烧率相差较大,且大粒径粉率较高,进一步说明马家沟组石灰石粒径大小对于石灰焙烧质量的影响很大,故此类矿石在煅烧中应充分考虑入窑粒径的制约因素。

3.4 粒径对爆裂率的影响分析

由于马家沟组石灰石比峰峰组石灰石极易爆裂特性,影响窑况造成煅烧过程波动的问题,加之石灰石粒径不同也会影响煅烧质量。对马家沟组高镁石灰石进行不同粒径爆裂试验,取5个不同粒径区间的试样共1 000块进行试验(加热温度从室温到450℃),试验结果见表5。

?

由表5可知,不同粒径高镁石灰石的爆裂程度不同[4],40~50 mm大粒径石灰石爆裂率为54.67%,而小粒级10~20 mm石灰石的爆裂率为2.67%,爆裂率随粒径的增大而增大,10~25 mm粒径矿石的爆裂率较低在5%以下,30 mm以上粒径矿石的爆裂率非常高,40~50 mm粒径的矿石一半以上会爆裂。

4 镁质灰岩工业试验

4.1 镁质灰岩单独煅烧利用

由于马家沟组石灰岩爆裂特性,在煅烧时要通过预热工艺来降低爆裂率。因此在镁质灰岩单独煅烧试验时,为将爆裂率控制在1%以内,比照K3矿石煅烧工艺,设定预热工艺入口温度300℃,出口温度≥170℃,预热时间1 024 min,石灰石粒径10~40 mm,煅烧工艺参数见表6,石灰质量试验结果见表7。

?

?

由表6、表7可知,镁质灰岩入窑后,窑况急速变差,CaO平均含量84.68%,MgO平均含量4.69%,残余C平均含量1.99%,活性度318 mL,冶金石灰活性度低,CaO含量不满足标准要求,镁质灰岩单独入窑煅烧不能满足大生产条件。

4.2 镁质灰岩配矿煅烧利用

4.2.1 配矿矿源及配矿比例确定

根据北区原矿M1、K2单矿种质量指标,采用M1∶K2=1∶1配矿方案,配矿前后质量指标见表8。

?

由表8可知,采用北区M1+K2原矿按照1∶1配比煅烧,混合料CaO+MgO含量53.86%、SiO2含量2.20%、S含量0.016%,各项指标均满足镁质灰岩技术质量标准,可进行回转窑工业生产试验。

4.2.2 分窑分级煅烧工艺

4.2.2.1 预热工艺

预热工艺是针对马家沟组石灰岩的易爆裂特性而开发的关键技术,煅烧入窑的石灰石原料通过预热处理,能有效降低矿石的爆裂程度[5],从而控制回转窑内粉尘的积聚,保证窑况的顺行稳定和高效化生产。工业试验时采用镁质灰岩与常规灰岩1∶1配比,设定预热工艺为窑尾废气和热风炉双系统供热,达到入口温度250~280℃、出口温度>140℃的工艺要求,在预热仓后保温12~14 h,然后进行石灰石应激处理,用自动喷淋水管结合3#皮带机尾风冷,处理后料温<100℃,测定预热料爆裂比例平均在2%以内,配比矿预热后各项指标符合入窑标准(表9)。

4.2.2.2 煅烧工艺

?

煅烧工艺采用分窑分级煅烧,降低入窑石灰石粒级差,稳定煅烧质量。两条回转窑其中1#回转窑煅烧粒级10~20 mm小料,2#回转窑煅烧粒级20~40 mm大料,同时设定镁质灰岩与常规灰岩1∶1配矿2种方案(表10),M1∶K2=1∶1和M1∶K3=1∶1,其中M1矿质量指标测定CaO含量50.12%、MgO含量3.82%、SiO2含量1.86%,K2层矿质量指标测定CaO含量52.47%、MgO含量1.30%、SiO2含量1.93%;K3层矿质量指标测定CaO含量51.94%、MgO含量1.91%、SiO2含量2.19%,各项指标均满足镁质灰岩技术质量指标和入窑可行性判定。

?

预热料在煅烧10~20 mm小料的过程中,回转窑通透性差,奇、偶侧压力降低,窑头、窑尾压力降低,废气温度降低,造成窑况波动,同时CO浓度增加。期间1#回转窑通过调整下料管位置,降低预热器仓室料层厚度,改善通透性。通过下料管位置调整,奇、偶侧压力分别提高了0.82,0.94 kPa,窑头压力增加了27 Pa,窑头温度提升了15℃,窑尾温度提升了68℃,高温风机转速降低了3%,废气总管温度提高了16℃,CO浓度降低了3 843 mg/m3,产量提高了41 t/d。

2#窑煅烧20~40 mm物料较煅烧10~20 mm物料奇、偶侧压力分别增大了2.54 kPa和2.68 kPa,窑头、尾温度分别提升了59℃和109℃,废气总管温度提升了52℃,CO浓度降低了6 161 mg/m3,产量提高了68 t/d;2条回转窑实现了1 000 t/d的稳定生产,产品质量满足炼钢要求(表11)。二钢炼钢配用工业性试验结果表明,镁质灰岩与常规灰岩配比生产的石灰中CaO含量、还原碱度、还原硫含量与常规石灰基本相当,石灰消耗与理论计算相当,终渣碱度控制正常,脱硫效果与常规石灰相当。

?

在工业试验期间,当原料预热量不足的情况下,通过降低原料仓料位、缩短单仓预热时间等措施,可有效提高预热料周转周期,保障预热料的供应,进一步稳定回转窑窑况和石灰产品的质量。

5 结 语

(1)通过研究马家沟组高镁灰岩,掌握了MgO含量对石灰石焙烧性能的影响机理,得出不同MgO含量适宜的煅烧工艺参数,明确M1+K进行配矿煅烧高品质冶金石灰较M1单矿种生产工艺控制稳定,质量波动小。

(2)研究了镁质石灰石不同粒级爆裂特性以及对入窑煅烧的影响,得出了粒级越大爆裂越严重的影响规律,提出了分窑分级煅烧工艺,减小了入窑石灰石粒级差,分窑分级煅烧较不同粒级混料煅烧质量更加稳定。在煅烧10~20 mm小粒径物料时,解决窑内通透性的有效途径为调整下料管,降低料层厚度和阶段性混料煅烧。

(3)该研究着重于解决废弃高镁石灰石资源的煅烧利用,满足石灰质量标准要求和炼钢脱硫要求。工业化试验表明,镁质灰岩煅烧高品质冶金石灰中CaO含量与常规石灰基本相当,还原硫含量低0.010%,终渣碱度控制正常,可为其他矿山企业共伴生资源综合开发利用提供理论依据及实例借鉴。