主流双电机混动变速箱技术方案分析

2022-02-15张喜州于东海刘庆鹏刘永明

张喜州,于东海,刘庆鹏,刘永明,苗 芮

主流双电机混动变速箱技术方案分析

张喜州,于东海,刘庆鹏,刘永明,苗 芮

(一汽-大众汽车有限公司技术开发部,吉林 长春 130013)

双电机混动变速箱已成为混合动力车型的主流系统构型,论文通过分析混动变速箱的分类,延伸出串并联和功率分流两种技术分支。通过对本田-I-MMD、上汽EDU、比亚迪DM-I、丰田THS等几款主流双电机混动系统作对比分析,阐述两种构型的模式原理及技术优劣势。文章重点分析不同厂家串并联构型双电机变速箱技术方案及发展趋势,得出双电机布置位置、内燃机/驱动电机两挡或多挡将成构型的布局点的结论,给有意向开发双电机混动产品的企业提供参考和建议。

混合动力;变速箱;双电机

概述

近年来汽车产业的高速发展造成了能源危机和环境污染两大危机,大力发展节能与新能源汽车已成为解决两大危机的必由之路[1-2]。2020年10月,工信部发布《节能与新能源汽车技术路线图2.0》,预计2035年节能与新能源汽车销量各占50%,其中传统能源乘用车百公里油耗将降至4 L[3]。

HEV(Hybrid Electric Vehicle)即混合动力汽车,介于传统能源与新能源汽车之间,是一种传统能源节能汽车。HEV车型通过燃油和电力两种能源互补,实现整车节油的目的,据统计HEV车型最大节油可达30%[4]。为达成燃油排放的合规性,国内外各大主机厂纷纷在HEV车型开发中加大投入,日系的丰田、本田,国内的长城、比亚迪等车企均实现车型量产。

混动变速箱是HEV车型的核心部件,其性能直接关系到整车油耗及动力性等性能指标。集成双电机的变速箱,可实现纯电、串联、并联、混联等多种工作模式,策略匹配更加灵活,在节油方面优势更加突出,已成为混合动力变速箱的一大趋势。本文以国内外主流双电机混动变速箱为研究对象,分析其设计架构及工作原理及模式,进而对比分析其优劣势。本研究对有意向开发双电机混动产品的企业具有一定的借鉴意义。

图1 混合动力技术分类

1 混合动力技术分类

混合动力技术按照电机个数、位置、及可实现的工作模式可分为并联、串联、混联,如图1所示。其中,并联式混动,只有一个电机,按照电机与内燃机、变速箱及离合的相对位置,可分为P0—P4五种架构,如图2所示。

图2 并联式混动分类

两个或多个电机的不同组合可衍生出串联和混联两种模式。其中,串联式又称为增程式,此类型内燃机不能实现直驱行驶,业内多将此类车辆归类于纯电动车辆,在此不作讨论。

混联式分为转矩耦合式和功率耦合式两种。转矩耦合式的组合多为P1+P3架构,如本田I-MMD、上汽EDU、比亚迪DM-I、长城柠檬等,P0+P3/P4也是转矩耦合形式,2018年上市的比亚迪DM3就是该类型。功率耦合式以丰田THS和通用Voltec最具代表性。

2 转矩耦合式双电机变速箱

2.1 转矩耦合

在混联式驱动架构中,转矩耦合系统可将内燃机与电机的转矩耦合叠加,传递给驱动车轮。内燃机与电机转矩相互独立,通过整车控制器计算分配[5]。两者转速与车辆速度成比例关系,转矩耦合简图如下:

图3 动力耦合示意图

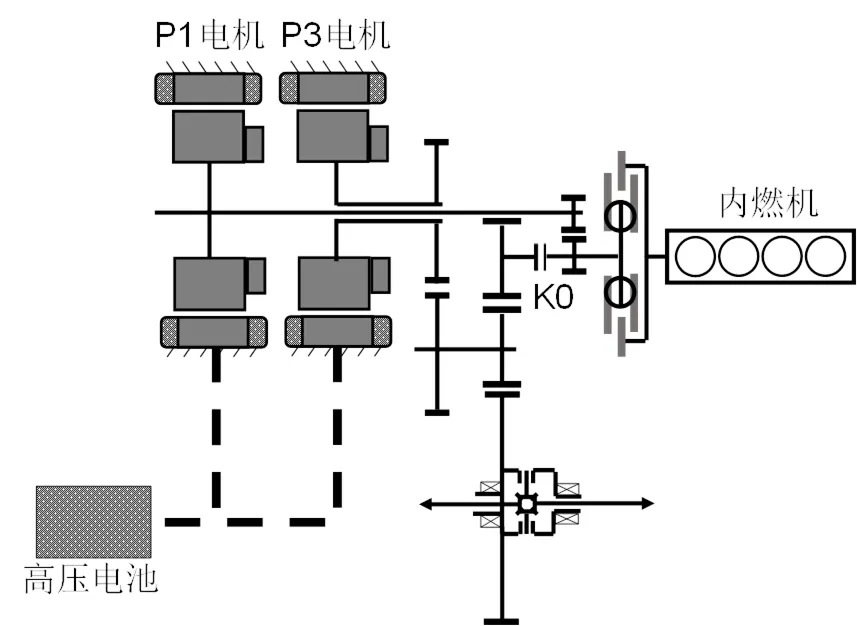

2.2 P1+P3架构

2.2.1工作模式

P1+P3架构的混合动力系统中,P1为发电机、P3为驱动电机。当车辆起步或速较低时,整车功率需求较少,纯电驱动车辆。P3电机利用高压电池电量直接驱动车辆,即为纯电模式;随着车速增加,或者全油门加速工况,动力电池的功率不足以驱动车辆,此时内燃机带动P1发电机发电,与高压电池一起串联驱动车辆,实现串联模式;高速工况,内燃机直驱车辆燃油经济性更佳,此时K0离合器闭合,内燃机直驱车辆。P3电机可通过驱动或发电等模式调节内燃机工况点,使其工作在最佳油耗区域,实现并联模式。具体工作模式见图4。

图4 工作模式

2.2.2双电机同轴式

同轴式双电机变速箱,即P1电机和P3电机物理位置上在同一轴线上。该架构整车向尺寸较小,更有利于平台化设计。采用该构型的系统有本田I-MMD、上汽EDU等系统。

本田I-MMD内燃机和P3电机各只有一挡平行轴减速齿轮,P1电机有一挡增速齿轮,内燃机直驱端有一组离合器K0,其结构较为简单[6]。具体结构简图如图5所示。

图5 本田I-MMD系统结构示意图

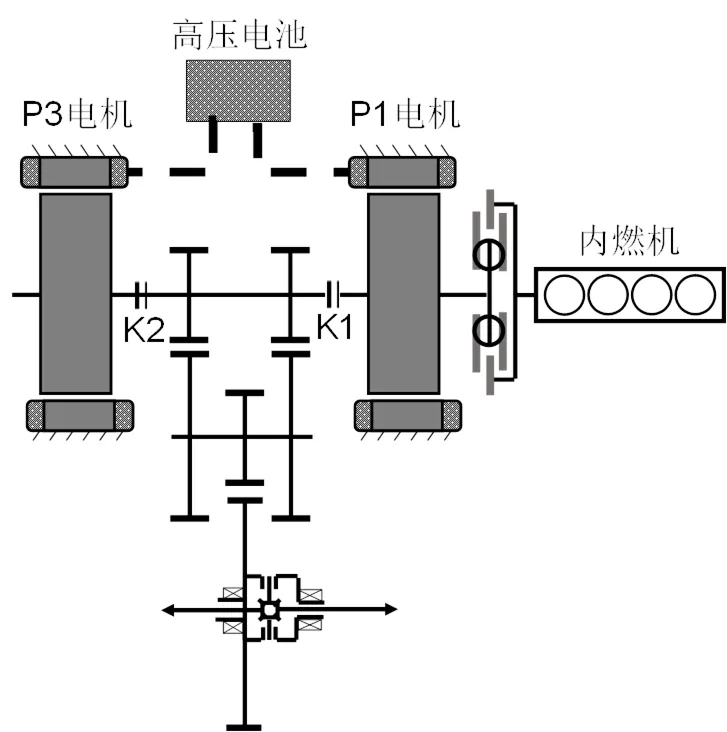

上汽EDU内燃机和P3电机各只有一挡平行轴减速齿轮,P1电机无增速齿轮,与内燃机直连。内燃机和P3电机端各有一组离合器K1和K2。具体结构简图如图6所示[5]。

图6 上汽EDU系统结构示意图

EDU与I-MMD相比,内燃机直驱模式可断开K2离合器,P3电机转子不随系统转动,有效降低系统惯量与摩擦损失,提升系统效率,但也增加了系统的复杂度。同时,EDU系统P1电机无增速齿轮,不利于P1电机的小型化设计,但可简化系统结构。

2.2.3双电机平行轴式

平行式双电机变速箱,即P1电机和P3电机在物理位置上平行布置,这会增加整车向长度,不利于整车平台化设计。该类型优点是电机可独立于变速箱设计,电机冷却可灵活地采用水冷或油冷,大大降低集成难度。采用该构型的系统有比亚迪DM-I、长城柠檬等系统。

比亚迪DM-I系统内燃机和P3电机各只有一挡平行轴减速齿轮,P1电机有一挡增速齿轮,内燃机直驱端有一组离合器K0,其结构较为简单。具体结构简图如图7所示。

图7 比亚迪 DM-I系统结构示意图

长城柠檬系统内燃机直驱有平行轴式两挡减速机制,P3电机有一挡平行轴减速齿轮,P1电机有一档增速齿轮。内燃机直驱端有一组离合器K0。具体结构简图如图8所示。

图8 长城柠檬系统结构示意图

柠檬系统与DM-I相比,内燃机直驱模式有两挡减速机构。这有利于扩大内燃机直驱范围,在车速相对较低时亦可以内燃机直驱,实现更优的油耗目标,但这也增加了系统复杂度和控制的难度。

2.3 其他类型架构

除了P1+P3架构外,还有P0+P3,P0+P4等架构类型,如比亚迪DM3混动系统[7]。

该类架构的系统两个电机可不集成在变速箱内,系统结构更为简单。但由于节油潜力、高压系统复杂等方面存在弊端,未能成为行业主流方案。

3 功率耦合式双电机变速箱

3.1 功率耦合

功率耦合也称为功率分流,该系统输出转矩与转速分别是内燃机、电机转矩和转速的线性代数和。因此,该混动系统可实现发动机的转矩和转速的自由控制。功率耦合式变速箱一般采用行星齿轮组与内燃机和两个电机相连[8]。

3.2 PS架构

3.2.1工作模式

功率分流架构的混合动力系统中,MG1为发电机,MG2为驱动电机。当车速较低或者车辆起步时,整车需求功率较少,纯电驱动车辆,MG2电机利用高压电池电量直接驱动车辆,即为纯电模式;随着车速增加,或者在全油门加速工况下,动力电池的功率不足以驱动车辆,此时内燃机启动,利用行星排实现功率分流。PS架构通过合理分配内燃机和电机的动力输出,实现各种工况下车辆平顺行驶,进而达到节油的目的[8]。具体示意图如图9所示。

图9 工作模式

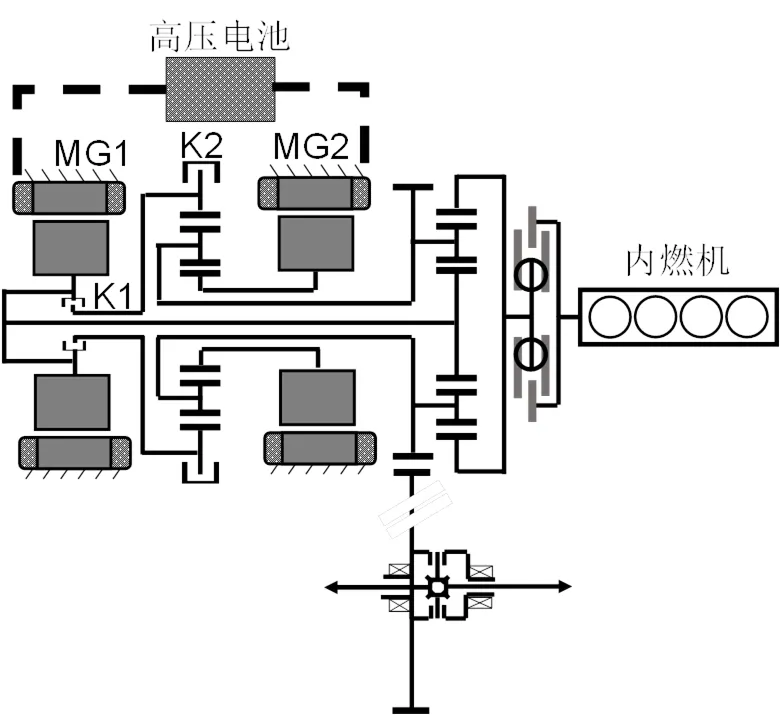

3.2.2典型PS架构

国产化的丰田第三代THS系统就是PS架构系统,结构示意图10所示。该构型内燃机、电机MG1在功率分流行星排一侧,电机MG2在另一侧,三者同轴布置。其中,内燃机连接行星架,电机MG1连接太阳轮,电机MG2通过减速行星排与外齿圈相连[7]。

图10 丰田第三代THS结构示意图

通用第二代Voltec与丰田THS殊途同归,同属于功率分流PS架构。第二代Voltec采用两个离合器、双电机和双行星排集成化设计,实现内燃机高效的动力输出,这也增加了控制上的复杂度[9]。

图11 通用第二代Voltec结构示意图

4 总结

(1)双电机混动变速箱可分为转矩耦合和功率耦合两种类型。转矩耦合以本田、比亚迪、长城为代表,功率耦合以丰田、通用为代表。

(2)转矩耦合中P1+P3架构的混动变速箱具有结构简单,动力性强,控制简单等优势,已成为行业主流构型。

(3)双电机布置位置、内燃机/驱动电机两挡或多挡将成各大主机厂或供应商为专利及构型的布局点。

(4)为实现系统更高的功率密度和效率,本文预测电机高电压化、SCI逆变等先进技术即将被应用。

[1] 李贺.中国纯电动汽车产业发展对策研究[D].青岛:中国海洋大学,2015.

[2] 刘庆鹏,曾庆强,刘欢,等.纯电动汽车动力性影响因子敏感度研究[J].汽车实用技术,2020,45(22):3-6.

[3] 杜莎.电驱动领域百家争鸣,“路线图2.0”专家解读相关技术现状与趋势[J].汽车与配件,2020(23):36-37.

[4] 吴菁.混合动力系统的现状和未来展望[J].轻型汽车技术, 2003,(011):22-26.

[5] 张立庆,李旭,于镒隆,等.混合动力汽车动力分配结构及耦合模式分析[J].小型内燃机与车辆技术,2020,49(02):91-96.

[6] 文彦东.本田i-MMD混动系统电机开发[J].汽车文摘,2019 (02):39-42.

[7] 王博.比亚迪DM3与丰田THS混动系统对比[J].内燃机与配件,2019(20):51-52.

[8] 高建平,何洪文,孙逢春.混合动力电动汽车机电耦合系统归类分析[J].北京理工大学学报,2008(03):197-201.

[9] 王永广.主流双电机混合动力系统对比分析[J].中国汽车, 2019,325(04):32-36.

Analysis of Hybrid Gearbox of Mainstream Dual Motor

ZHANG Xizhou, YU Donghai, LIU Qingpeng, LIU Yongming, MIAO Rui

( TE, FAW-VW, Jilin Changchun 130013 )

The dual E-motor hybrid gearbox has become the mainstream system for hybrid vehicles. This article analyzes the classification of hybrid gearboxes and extends the two technical branches of series-parallel and power split. Analysis of several mainstream systems, such as Honda-I-MMD, SAIC EDU, BYD DM-I, Toyota THS, etc., the principle, advantages and disadvantages of the two branches are explained. This article focuses on analyzing the technical solutions and development trends of dual-motor gearboxes of different manufacturers in series-parallel configurations, and concludes that the layout of two E-motors and ICE/E-motor with two or more gears will become mainstreams. This paper could provide references and suggestions for enterprises interested in developing hybrid gearbox.

Hybrid; Gearbox; Dual e-motor

B

1671-7988(2022)01-69-05

U463.2

B

1671-7988(2022)01-69-05

CLC NO.: U463.2

张喜州,就职于一汽-大众汽车有限公司技术开发部。刘庆鹏(1989—),男,硕士,工程师,就职于一汽-大众汽车有限公司技术开发部,研究方向:车辆电驱驱动系统。

10.16638/j.cnki.1671-7988.2022.001.016