反应堆燃料表面沉积物生长和侵蚀研究综述

2022-02-14王荣涛谢芳王钰

王荣涛 谢芳 王钰

(中国原子能科学研究院 北京 102413)

由于不可再生能源的大量消耗及环境污染的加剧,低碳高效的核能日益引起世界各国的兴趣和重视。目前的商用核电厂主要利用核燃料链式裂变反应所产生的热能进行发电,但同时还会产生大量的放射性物质,若不加以管制,将造成巨大危害。因此,反应堆设置了多道安全保护屏障,即燃料包壳、压力容器和安全壳,防止放射性废物泄漏。

燃料包壳作为防止核泄漏的第一道屏障,其完整性是维持反应堆安全稳定运行的重要保障。但是,一回路冷却剂中的腐蚀物质会沉积在燃料包壳表面上,对其造成侵蚀危害,这些沉积物被称为积垢(Chalk River Unidentified Deposits,CRUD)。随着燃料循环周期的延长和运行功率的提升,包壳表面积垢的生长和侵蚀变得更加显著,成为一个影响反应堆安全运行的严重问题。

本文通过广泛调研,介绍积垢的沉积机理、源项与成分、危害性及应对手段等内容,希望引起核安全部门的重视,为未来的相关研究提供参考。

1 积垢生长和侵蚀机理

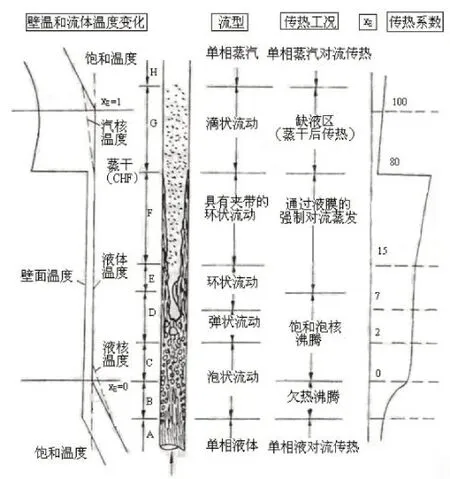

燃料包壳表面的多孔积垢倾向于在反应堆燃料棒的上段生长,这与过冷泡核沸腾(Subcooled Nucleate Boiling,SNB)假设成核机制有关[1]。冷却剂从反应堆堆芯下部(上游)流入,与燃料棒包壳表面接触,带走核裂变所产生的热量,由于受到燃料棒加热,冷却剂和包壳表面的温度逐渐升高。在燃料棒上段(下游),壁面过热度达到泡化所需的壁面过热度时,传热工况由单相流体对流传热转变为欠热泡核沸腾,壁面上开始生成气泡。图1是垂直圆管传热工况的示意图。

图1 垂直圆管传热工况

最初,气泡仅在包壳局部区域产生,而强制对流换热在其余部分继续进行。在较高的热通量或冷却剂接近饱和温度时,更多的成核点变得活跃,并且在包壳表面的较大部分上产生气泡。在压水堆正常运行条件下,冷却剂的主流温度低于饱和温度,因此,形成的气泡将局部凝结,或者从过热边界层粘到过冷液体中,或者从表面分离,漂浮到主要过冷冷却剂流中,并在那里凝结[2]。

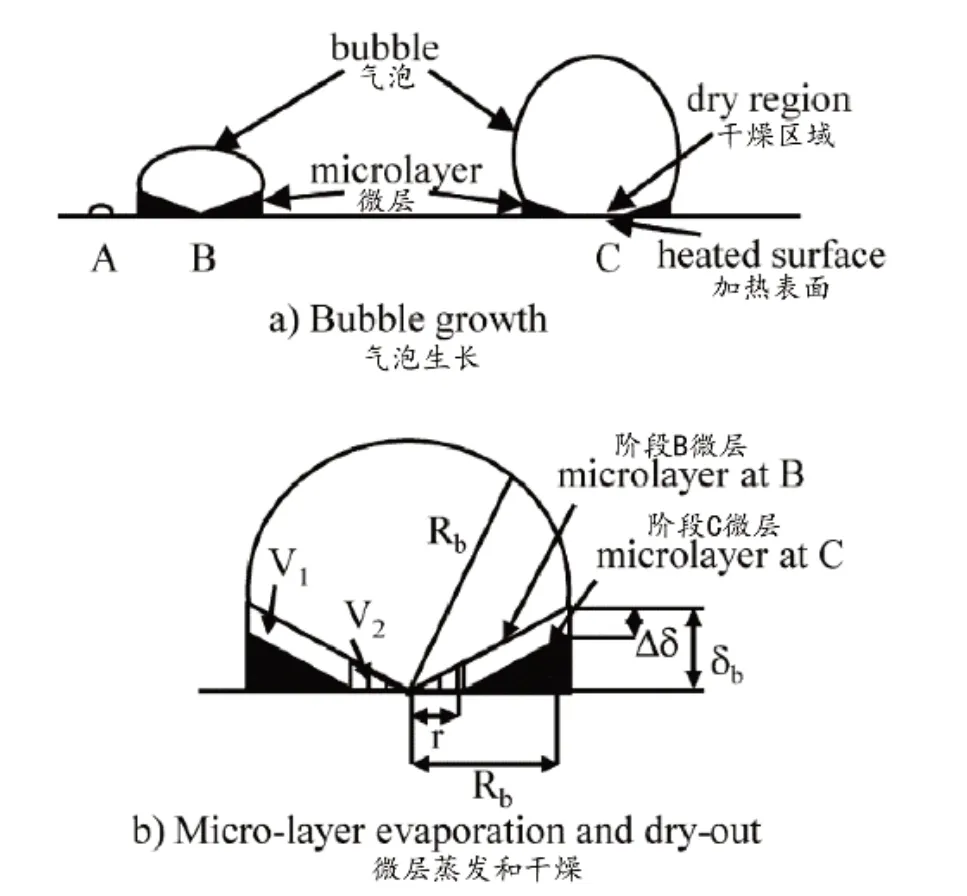

锆合金是国内外大部分压水堆和沸水堆所采用的燃料棒包壳材料。Yamato Asakura 等人[3-4]研究了常压和高压下悬浮氧化铁在加热的锆合金表面的沉积现象,提出了基于泡核沸腾气泡内微层蒸发和干燥现象的沉积速率模型,该模型的计算结果和实验结果相当吻合。根据微层蒸发和干燥(Micro-layer Evaporation and Dry-out,MED)模型,反应堆燃料棒上发生的过冷沸腾导致冷却剂流体被困在充满蒸汽的气泡下面,在此期间,每一个快速膨胀的气泡都会捕获一个微流体层。图2是过冷泡核沸腾时气泡生长和形成微层的示意图[5]。

由图2(a)可知,在气泡生长的初始阶段,从A到B(0~1ms),气泡主要沿平行于受热面方向快速生长,同时在气泡下方形成一个液体微层。在气泡生长的中间阶段,从B到C(2~12ms)的这一相对较长的周期中,液体从微层表面蒸发,气泡主要沿垂直于受热面方向生长,并因此在中心形成干燥区域。在最后阶段C(12~16ms)后,气泡停止生长,开始离开受热面。在图2(b)中,描述了阶段B和C中的两个微层的变化。

图2 气泡生长和微层形成示意图

液体微层的特性,即厚度、生长和蒸发时间等对于理解积垢沉积现象非常重要。根据Zhao 等人[6]的研究,微层厚度与气泡直径成正比,微层生长和蒸发时间与气泡直径的平方成正比。

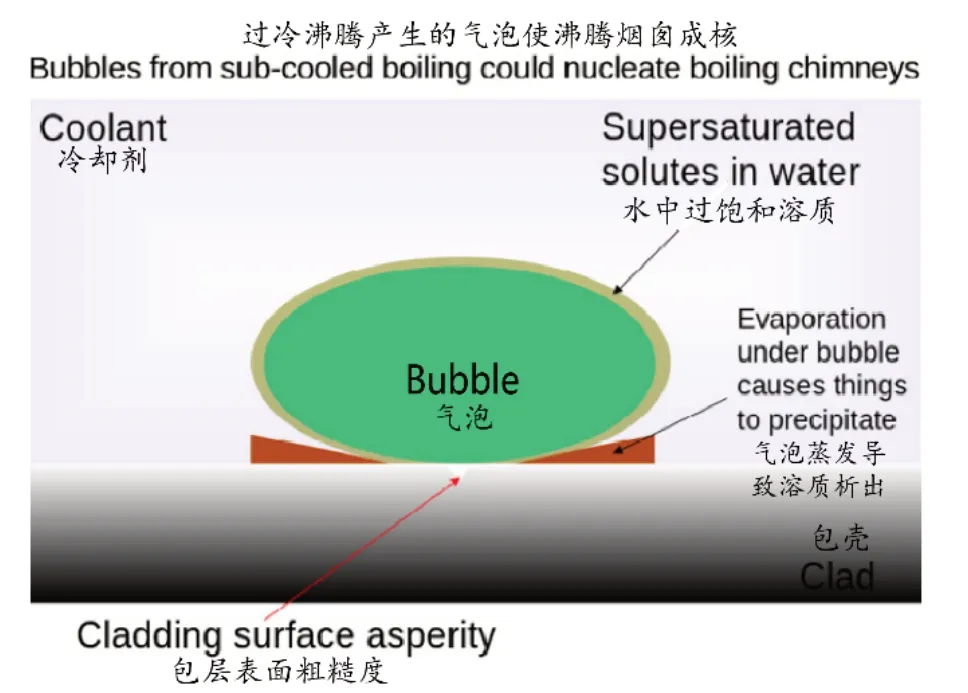

来自冷却剂的可溶物质或者悬浮颗粒粘附在冷却剂和气泡之间的界面上,并被输送到气泡下方的微层蒸发区,燃料棒包壳传热,温度升高使得该微流体层蒸干,留下任何可溶或微粒物质作为积垢沉积,这一过程反复进行,形成积垢的初始沉积物。研究发现[7],在形成积垢的早期阶段,沉积物增强了传热,降低了受热面温度,从而阻止了积垢沉积,但在完全沉积状态后,积垢迅速增加,沉积速率强烈依赖于气泡动力学。图3是腐蚀产物沉积在包壳表面上的示意图。

图3 腐蚀产物沉积在包壳表面上

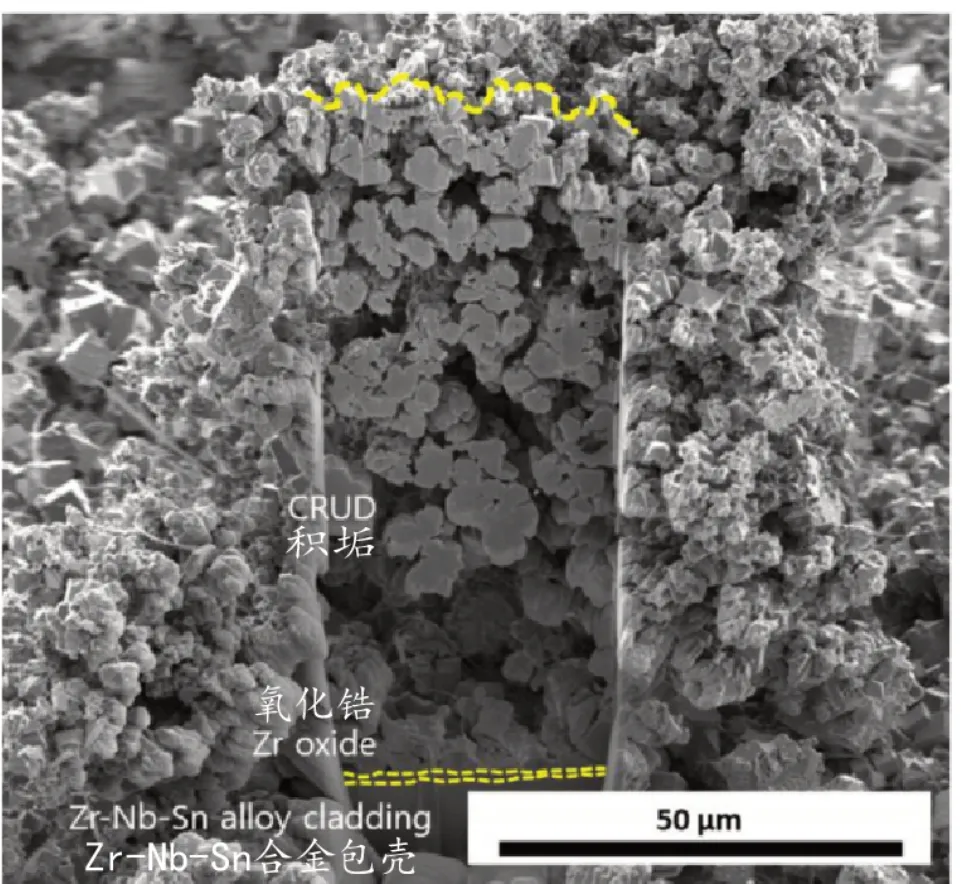

含有腐蚀产物的反应堆冷却剂不断被吸入积垢,由于其相对较高的蒸汽压,只有水和一些硼酸离开,积垢逐渐变厚。包壳表面附近的积垢颗粒尺寸相对大于外层积垢颗粒尺寸,因为与外部粒子相比,由于热流周期较长,靠近受热表面的粒子变得更大。在压水堆中,积垢厚度可达100μm。

随着沉积层厚度增加,加热的包壳表面上的蒸汽气泡在厚沉积层内部形成各种尺寸的毛细孔,称为沸腾烟囱(Boiling Chimney),这是最典型的多孔积垢。孔隙率在包壳界面附近较低,而在冷却剂界面附近较高,孔隙里充满水,当水的温度超过沸腾温度时就会蒸发,可溶物质或微粒等就会在蒸汽—水界面捕获,集中在孔隙周围,一旦它们彼此足够接近,小颗粒可以通过范德华力或静电力聚集形成大团簇,最终沉积到毛细孔中[8]。图4是多孔积垢和沸腾烟囱的示意图。

图4 多孔积垢和沸腾烟囱

包壳表面上成核点的密度和气泡离开频率,以及流体微层中腐蚀产物的浓度决定了早期积垢的增长速度。在后期阶段,积垢生长速率由其中水的蒸发热通量决定,上限则是由进入积垢的水的质量通量确定[9]。

2 积垢的源项和成分

积垢主要来源于与冷却剂接触的结构材料内表面的腐蚀产物。反应堆一回路内表面由镍基合金蒸汽发生器(600 或690)、铁基合金管道(通常为304 不锈钢)和堆内构件组成,含有大量镍、铁、铬和钴等金属,这些材料都是钝化的,会迅速生长出一层薄薄的、致密的氧化物保护层以减缓腐蚀。尽管腐蚀速率低缓,但由于一回路内表面积很高(如蒸汽发生器高达25000m2),大量的腐蚀产物被释放进入冷却剂,其浓度受水化学条件的影响很严重[10],如pH值、溶解氧(DO)和溶解氢(DH)。大部分腐蚀产物通过冷却剂的强迫流动循环被输送到反应堆堆芯,经历电离、溶解、扩散、结晶等许多反应,最终作为积垢沉积在燃料棒表面上。

值得注意的是,积垢源项主要是可溶物质或不可溶微粒的争论仍然存在,但M.P.Short认为[9],其在性质上必须主要是微粒。因为可溶物质的沉积机制不能解释在反应堆中观察到的积垢厚度,而对于微粒沉积,则没有溶解度限制,冷却剂可以携带更多的氧化物微粒。

积垢主要由铁、镍、锆等金属腐蚀产物组成,其成分通常是NiFe2O4、NiO、ZrO2、Fe3O4和Ni[11],在经历显著SNB的厚积垢中,一般不存在Ni,积垢中的硼化合物可能由B2O3、LiBO2、Li2B4O7和Ni2FeBO5组成。此外,很难确定不稳定物质的沉积,如NiO和CoO,它们在停堆期间很容易从燃料表面溶解到冷却剂中。在早期沉积阶段,积垢主要由富镍的氧化物组成,但随后转变为更富铁的镍铁氧体(NixFe3-xO4,x 小于1)[12],可能含有NiFe2O4,随着NiFe2O4比重的增加,有可能产生Ni2FeBO5,这是导致CIPS的主要原因。

3 积垢的危害

在反应堆运行中,由于积垢沉积所产生的危害主要有3种。

第一种危害是燃料包壳局部腐蚀(Crud Induced Localized Corrosion,CILC)。积垢的多孔结构会集中腐蚀产物,如LiOH 和辐解产物(如H2、O2和H2O2等),会提高pH值,加快包壳表面的腐蚀。厚积垢或低孔隙率积垢等条件会导致包壳表面的溶质浓度增加,并且会增加热阻,在积垢—包层界面产生较大的温度梯度,局部“热点”为更快的腐蚀提供了起始点,甚至可能发生燃料棒穿透。

第二种危害是轴向偏移异常(Axial Offset Anomaly,AOA),也称积垢—诱导功率偏移(Crud Induced Power Shift,CIPS)。用于控制反应性的硼酸溶质(在燃料循环开始时,其质量浓度可能达到1.2×10-3)很容易沉淀在积垢的多孔结构中,而硼具有较大的中子吸收截面,大量硼聚集会局部抑制中子通量。由于积垢通常位于燃料棒上段部分,轴向功率峰值将向堆芯入口处偏移,将会威胁反应堆运行的安全性,如减小停堆裕量、难以控制轴向功率分布、对临界工况的评价存在误差等,进而影响反应堆的经济性[13]。

M.P.Short 等人[14]提出了MAMBA-BDM 沉积模型,以跟踪和预测包壳峰值温度及燃料包壳积垢中含硼和含锂物质(可溶和不可溶)的累积,从而研究堆芯范围内的积垢所引起的局部腐蚀和功率漂移。Victor Petrov 等人[15]利用计算流体力学软件STAR-CCM+和MAMBA(MPO Advanced Model for Boron Analysis)进行耦合计算,将盲模拟结果与之后发布的电厂数据比较,准确预测了积垢沉积模式和最大积垢厚度的位置。

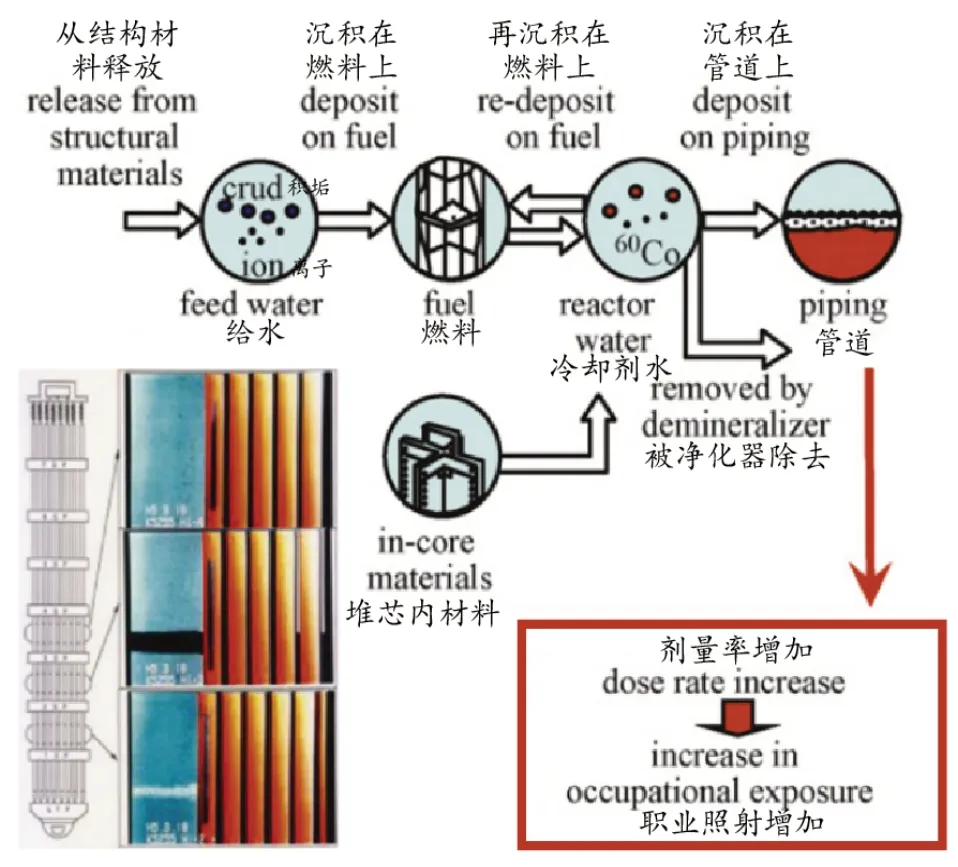

第三种危害是放射性的增加。腐蚀产物被反应堆的高通量中子辐照活化,并从包壳表面释放到冷却剂中,其中一部分会沉积在一回路管道的内表面,在管道系统周围形成辐射场,从而增加辐射剂量和职业照射。停堆剂量率的主要放射性核素是60Co。图5 是辐射剂量增加的示意图[5]。

图5 辐射剂量增加

4 减少积垢的有效途径

为不影响反应堆正常运行和尽可能简化燃料结构,在包壳表面增加防积垢涂层是最理想和扰动最小的解决方案。相关研究选择了氮化钛[7]、氧化铝[16]等作为涂层,发现涂层能有效减少积垢厚度。

研究表明,光学设计原理可用于预选抗积垢涂层[17]。假设范德华力是压水堆条件下主要的表面相互作用,通过将涂层的光学特性或介电性与周围流体相匹配,可以将积垢和燃料包壳之间的范德华力降至最低。

可从积垢的沉积机理出发,例如,通过控制包壳表面的沸腾行为,以降低沉积量,其沸腾行为取决于以下因素,如热流密度、冷却剂温度、系统压力、表面特性和氧化物厚度等。Seung Heon Baek 等人的研究表明[8],经过化学蚀刻的燃料包壳降低了表面粗糙度和接触角,使得沸腾行为相对较弱,积垢减少。

另外,可通过优化一回路水化学条件,如采用富集硼酸、降低锌浓度[18]等,以降低管道内表面腐蚀产物的产生、释放速率及其浓度,从而降低积垢沉积量。此外,亦可在停堆检修期间,利用超声波燃料清洗技术去除包壳的积垢。

5 结语

高热流密度的燃料棒上发生过冷泡核沸腾,产生的气泡会形成微流体层,微层蒸干后,留下可溶或微粒物质作为积垢沉积,这一过程反复进行,形成积垢的初始沉积物。随着积垢厚度的增加,包壳表面上的蒸汽气泡在其内部形成各种尺寸的毛细孔,称为沸腾烟囱,这是最典型的多孔结构沉积物。它主要来源于与反应堆冷却剂接触的金属材料的腐蚀产物,含有大量镍、铁、铬和钴等金属。它被冷却剂输送到堆内,最终沉积到燃料棒包壳表面上,积垢的成分主要是镍铁氧体,其化学式为NixFe3-xO4(x小于1)。

积垢对反应堆运行的影响主要有3 个方面,即局部腐蚀、轴向功率偏移和放射性的增加。为有效消除积垢的危害,可通过防积垢涂层、包壳处理、优化水化学条件及超声波燃料清洗等手段减少积垢沉积量。

综上可见,随着燃料循环周期的延长和运行功率的提升,包壳表面沉积物的生长和侵蚀变得更加显著,严重威胁反应堆安全运行。目前,我国相关研究较少,核安全当局需予以重视和研究,对积垢引发的问题进行安全评价。