常减压装置塔顶HCl-H2 S-H2 O 防腐研究进展

2022-02-14胡芝悦

胡芝悦

(盛虹炼化(连云港)有限公司, 江苏 连云港 222000)

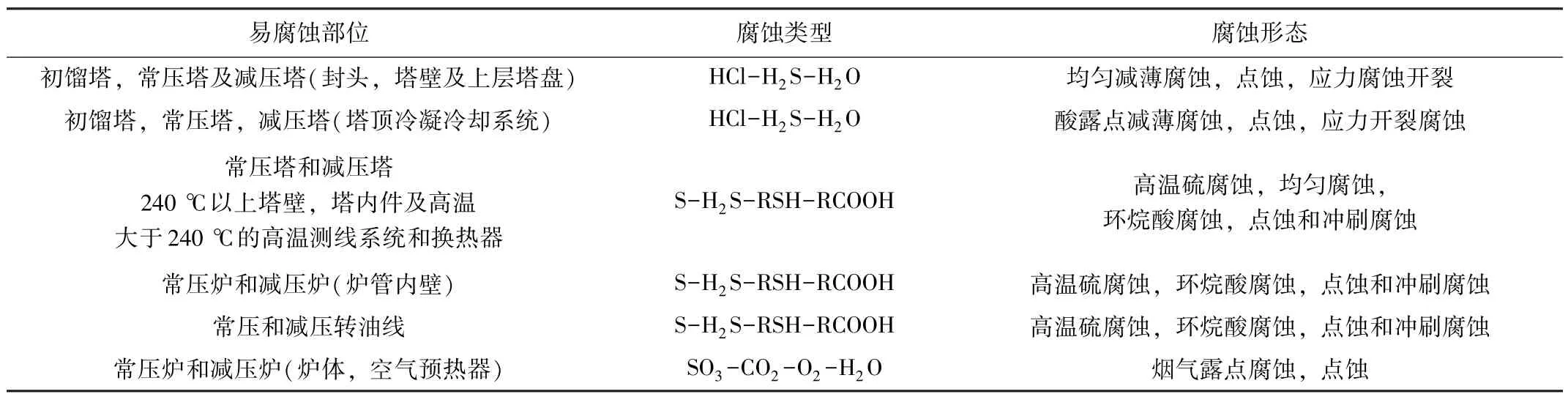

常减压蒸馏作为原油加工的 “龙头” 装置, 担负着为下游装置提供合格原料的重任, 在炼化一体化流程尤为重要。 但原油成分复杂性也使常减压蒸馏装置成为石油化工中腐蚀最严重的设备之一; 表1 总结了常减压蒸馏装置腐蚀类型, 腐蚀部位和形态。

表1 常减压蒸馏装置腐蚀类型, 腐蚀部位和形态Table 1 Corrosiontypes, parts and morphology of atmospheric-Vacuum distillation units

由表1 看出, 塔顶腐蚀是常减压装置腐蚀的重灾区, 其所存在的腐蚀类型主要为HCl-H2S-H2O 腐蚀, 腐蚀机理主要包括: 电化学腐蚀, 晶间腐蚀, 点蚀, 应力腐蚀, 垢下腐蚀, 缝隙腐蚀, 浓差腐蚀, 冲蚀及液体撞击等[1]。 伴随原油劣质及重质化。 原油酸值, 硫含量及金属杂质等逐年增大。 因此对常减压装置防腐提出了更加严格的要求。

本文即针对HCl-H2S-H2O 腐蚀特点, 总结了HCl-H2SH2O 防腐进展, 并分享了盛虹炼化1600 万吨/年常减压蒸馏装置所采取的防腐措施。 使HCl-H2S-H2O 腐蚀处于受控状态,确保装置安全的运行。

1 HCl-H2S-H2O 腐蚀成因

了解HCl, H2S, H2O 来源对于控制HCl-H2S-H2O 腐蚀,确保装置安全稳定运行具有重大现实意义。 原油中S, Cl 为HCl-H2S-H2O 腐蚀主要组成元素, 而N, 酸, 重金属及其它杂质, 经过高温及复杂的物理/化学变化也都有可能成为HCl-H2S-H2O 腐蚀的 “催化剂”[2]。 了解 HCl-H2S-H2O 腐蚀各成分来源对HCl-H2S-H2O 防腐具有重要意义。

1.1 HCl 来源

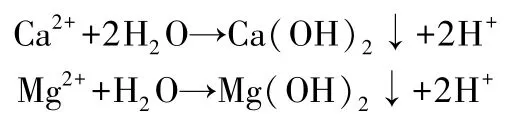

原油中氯化物可分为有机氯和无机氯两类。 有机氯主要来源于原油开采过程中卤代烃类助剂以及炼油过程中有机氯化物等的使用; 该类有机物在高温环境下可发生分解而生成HCl。无机氯主要来源于原油所携带的CaCl2, MgCl2及NaCl, 高温下可发生水解, 据研究, 在340 ~370 ℃条件下, 大约有95%MgCl2及10% CaCl2发生了水解。 另外, 研究发现原油中的环烷酸及某些金属化合物也会促进无机氯盐的水解[3-5], 水解方程为:

1.2 H2S 来源

H2S 主要来自原油中硫及含硫有机物在高温条件下的分解。 H2S 不仅能够产生酸腐蚀, 还能够造成应力腐蚀开裂, 对管道及设备具有很大破坏性。

1.3 H2O 来源

H2O 主要来自电脱盐脱水过程中未脱净的水, 加热炉注汽, 塔底及汽提塔的汽提蒸汽等。

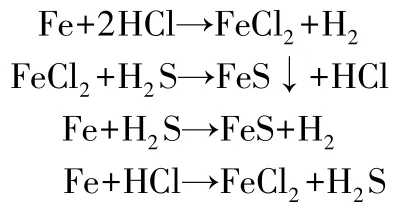

HCl, H2S, H2O 三者构成了以HCl-H2S-H2O 为主的塔顶腐蚀环境。 当HCl, H2S, H2O 同时存在时, 可以相互促进构成循环腐蚀。 加速设备的腐蚀与老化。 其方程式为:

2 HCl-H2S-H2O 防腐

针对塔顶HCl-H2S-H2O 腐蚀特点, 目前所采用的防腐方法主要有腐蚀在线监测, 工艺防腐, 优化工艺流程, 材料防腐等。

2.1 腐蚀在线监测

腐蚀在线监测: 塔顶腐蚀监测主要是对塔顶含硫污水铁离子浓度及含硫污水pH 值进行监测, 在线监测数据可以作为塔顶三注用量的理论依据, 但腐蚀在线监测方法对设备进行防护具有滞后性。 只能作为防腐的辅助手段。

2.2 一脱三注

一脱三注, 即电脱盐脱水, 塔顶挥发线注水, 注中和剂,注缓蚀剂。 主要是通过工艺手段来减弱甚至阻止HCl-H2SH2O 环境形成。 对塔顶及冷凝系统进行保护。

2.2.1 电脱盐脱水

电脱盐脱水是原油预处理及设备防腐的重要组成部分。 经电脱盐脱水后, 原油含水量可以降低到0.1% ~0.2%, 盐浓度可以降低到3 mg/L。 电脱盐脱水从根本上降低了Cl-浓度, 从而降低Ca2+, Mg2+水解作用, 同时也降低了部分重金属的含量[6]。 为控制HCl-H2S-H2O 腐蚀提供较好的保证。

近些年, 在原油劣质化, 重质化及节能减排背景下, 电脱盐脱水技术不断更新。 超声破乳技术代替了部分破乳剂[7], 延安炼油厂通过超声波破乳技术投用前后对比, 采用超声破乳技术后, 原油脱后含盐量, 水中含油量及COD 都有不同程度下降, 产生了较好的经济效益[8]。 中石油克拉玛依石化公司对原来电脱盐脱水装置进行了改造。 采用了较为先进的脉冲电脱盐工艺, 应用效果得到了巨大的提升, 破乳剂用量减少了20%,另外还节省大量的电能[9]。 京博石化[10]针对马瑞等易发生乳化的重质原油, 开展基于高频/高压脉冲交流电场的原油破乳室内实验研究, 研究结果表明, 高频/高压脉冲方波交流电场破乳效果优于常规工频/高压交流电场, 同时平均脱盐率, 设备处理量等有得到了较大的提高。

盛虹炼化所采用的则是较为先进的三级电脱盐系统, 其中, 一, 二级为高速电脱盐技术, 实现了小罐体, 大处理量的目标, 三级为智能响应控制电脱盐技术, 向罐体内输入可变化的电压, 改变电场力, 打破油水界位处乳化层水滴受力平衡,使之具有更好的除盐效果和更高效率。 盛虹炼化脱后原油含水率≯0.2%, 含盐率≯2 mg/L。

2.2.2 三注

电脱盐脱水是常减压装置第一道防腐措施, 但仍有部分水, 盐类等进入后续蒸馏系统, 随着原油温度不断升高, 盐类, 含氯有机物, 含硫有机物等发生热解, 在塔顶仍会聚集一定浓度的H2S, HCl 等, 针对该部分的H2S、 HCl 腐蚀, 所采用的防腐方法为 “三注”。

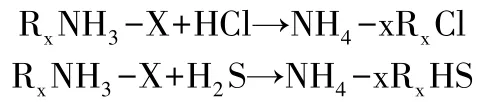

“三注” 即为塔顶挥发线注水, 注中和剂, 注缓蚀剂。 随着新材料和表面化学发展, 塔顶注氨(NH3)工艺已经逐渐被淘汰[1]。 新型中和剂和缓蚀剂不断被应用于塔顶防腐中, 目前一些烷基, 烷氧基, 烷醇基等低分子有机胺类作为中和剂已逐渐取代塔顶注氨。 其防腐原理为:

利用塔顶回流罐冷凝水pH 波动调节有机胺的注入量, 这样既能保证防腐效果又能防止有机胺过量和铵盐沉积所造成的管道阻塞。 缓蚀剂也由水溶性向油溶性成膜缓蚀剂过渡[6]。 油溶性成膜缓蚀剂能隔断水与塔壁接触, 有效保护设备表面。 塔顶注水虽然会促使HCl-H2S-H2O 环境的形成, 但是塔顶注水工艺依然有巨大的好处, 一方面塔顶注水可以稀释H+等腐蚀介质浓度, 减轻设备点腐蚀; 以使中和剂, 缓蚀剂较为均匀的分散于塔顶馏分油中, 更有助于发挥中和剂和缓蚀剂作用。 另一方面, 塔顶注水可以预防或冲洗塔顶氨类及中和剂类形成的盐垢。 经过塔顶冷却系统注水, 注中和剂, 注缓蚀剂。 塔顶H+浓度得到进一步稀释。

金成山[11]通过对塔顶低温露点腐蚀研究, 利用模拟计算表明, 采用离心式雾化喷嘴可以有效的将注剂雾化为粒径较小的液滴, 增加注剂的空间分布, 更适应防腐的操作要求。

“一脱三注” 是较为传统的防腐工艺, 但仍然具有重大的发展。 近年来, 研究人员借助模拟计算, 针对HCl-H2S-H2O防腐, 对常减压工艺流程进行优化, 取得了重大的成果。

2.3 优化工艺流程

贾超杰[12]设计了无水常压型露点腐蚀转移流程, 采用四次转移流程, 初馏塔—常压炉—常压塔—减压初馏—减压炉—减压塔。 由于常压塔底没有注入水蒸气, 故HCl 随气相聚集于塔顶而不会溶于水中。 最后伴随塔顶馏分进入碱洗罐中被脱除。此外, 贾超杰还设计了有水常压型露点腐蚀转移的流程, 在常压塔底设置折流板, 阻止精馏段与汽提段气体的上升通道。 防止了水蒸气进入了塔顶。

袁毅夫[13]以国内某1000 万t/a 常减压蒸馏装置为例, 探讨常压蒸馏塔顶部流程配置合理性及经济性, 发现取消常顶循流程, 同时增加塔顶两级冷凝, 可以有效避免常压塔顶及常顶油气换热器凝结水的出现。 有效减少腐蚀。

张成[14]研究常压塔顶两级冷凝冷却流程, 在塔顶空冷器入口分支管嘴增加注水点, 增加二级冷凝油气换热器及选择合适的流程排出塔顶回流罐中酸性水等措施进一步减轻常压塔顶部系统腐蚀。

盛虹炼化也十分重视工艺防腐, 在常压塔顶循环线增设了常顶循除盐设备。 进一步洗涤原油中盐类及部分酸[11]。 另外在常顶油气采用高露点腐蚀转移流程, 一般气相腐蚀较为轻微,而液相部位腐蚀较为严重。 尤其是气液两相转变的部位, 即露点部位最为严重[15]。 在塔顶设置二级冷凝系统。 通过常顶循环回流控制塔顶的温度, 常顶循环采用大循环, 低温差方案。 使顶循环塔温度高于露点温度5 ℃以上, 避免低温回流进入塔内而产生过度的低温露点腐蚀。

2.4 设备防腐

目前所采用的设备防腐措施主要是表面改进技术(化学镀,喷铝, 表面热喷涂)及材质升级等[16]。

对于塔顶HCl-H2S-H2O 腐蚀, 除了需要控制均匀腐蚀之外, 还需控制点蚀及应力腐蚀开裂等局部腐蚀。 一般情况下,若腐蚀不严重, 可以选择碳钢或低合金钢材质, 若原油中含杂质较大时, 则需要考虑采用双相不锈钢或纯钛材[2]。

兰州石化5.5 Mt/a 常减压蒸馏装置, 常压塔封头及壳体采用了16MnR+0Cr13AL 复合钢板。 保证塔顶及冷凝系统设备运行正常, 各项指标在控制范围之内[17]。

青岛炼化, 镇海炼化等国内各大型炼化企业在常减压冷凝装置上应用具有优异耐酸, 耐盐腐蚀的SHY-99 型专用防腐涂料, 该材料具有良好的耐高温性能, 240 ℃ 蒸汽吹扫24 h, 涂层完好无损, 完全符合常顶冷凝管束, 换热器, 空冷器等设备的防腐材质[18]。

盛虹炼化由于所加工原油含硫量达到了2.53%, 属于高硫原油, 为配合工艺防腐, 盛虹炼化同时加大了设备防腐力度,针对常减压蒸馏装置不同部位发生的不同的腐蚀类型, 常压塔第五层塔盘(含)及以上材质为 Q345R+N08367, 6-21 层为Q345R+ 06Cr13 材质, 22 层以下为 22 层 (含) 以下为022Cr19Ni10 材质。 保证装置在腐蚀在控制范围以内。

3 结 语

(1)原油重质及劣质化已经成为石油炼制工业趋势, 这便对常减压防腐提出了更高的要求。 需要根据原油的基本性质而采用在线监测, 工艺防腐, 设备防腐等方面综合考虑, 并且结合重要设备或易腐蚀部位采取重点防腐。 最终确定一个最优的防腐方案。

(2)对于劣质原油炼制, 需要研发及投用新型、 有效的中和剂和缓蚀剂。

(3)模拟计算的应用, 为工艺流程优化提供了参考, 为塔顶注水量, 塔顶pH 值, 塔顶温度等工艺参数的确定及优化提供了可靠依据。

(4)随着单套常减压装置加工能力越来越大, 相应的设备及管线也会出现不同程度的扩大。 如何确保中和剂及缓蚀剂均匀的分散于设备中而不产生局部腐蚀已经成为防腐的重点及难点。