进给液压缸缸体铸件铸造工艺改进

2022-02-14崔希文

崔希文

河南工业大学工程训练中心 河南郑州 450001

1 序言

M224型半自动内圆磨床,实现径向自动进给的动力来自进给液压缸。在液压油的作用下,进给液压缸内活塞及活塞杆的往复直线运动,经过进给箱内一系列复杂的机构转换,最后转变为磨床的横向进给运动,快进、快退以及微量的径向进给运动,实现磨床进给运动的自动化。

进给液压缸缸体作为进给液压缸中比较重要的一个铸件,对铸件的内在质量、气密性、整体强度都有较高的要求,不允许有任何铸造缺陷,机械加工后装配结束要经过液压试验,以保证其密封性能。原工艺采用分模造型,进给液压缸缸体轴心线呈水平浇注铸件,实际生产中存在很多弊端,如铸件圆柱面(浇注位置的顶部区域)多出现渣眼、气孔,进给液压缸缸体上安放冒口的附近区域偶尔会出现局部疏松等,铸件的废品率较高,有时高达25%以上。通过对进给液压缸缸体铸件的浇注位置、造型工艺、制芯工艺及浇冒口系统的改进,避免了气孔、渣眼缺陷的产生,并通过不断完善熔炼工艺等,解决了进给液压缸缸体铸件作为液压件最易产生的组织疏松缺陷的问题,使铸件的成品率大幅度提高,保证了进给液压缸缸体铸件的质量。

2 进给液压缸缸体铸件的结构特点

缸体铸件是一个筒形零件(见图1),轮廓尺寸φ148mm×φ82mm×228mm。铸件壁厚均匀,主要壁厚33mm;毛坯重量20.6kg,材质HT200;所有表面均要求机械加工,内孔表面加工质量要求较高,表面粗糙度0.8μm,不允许有气孔、渣眼、缩孔等任何铸造缺陷。由于工作状态时承受压力,故要保证强度要求,同时保证组织致密,即铸件要具有耐压致密性,以免发生渗漏等[1,2]。

图1 进给液压缸缸体铸件

3 原铸造工艺及铸造缺陷分析

3.1 原铸造工艺

原铸造工艺如图2所示,采用分模造型,缸体轴线保持水平,分模面选在过轴线最大截面处;粘土砂造型,潮型、干芯;一型两件,共用一个浇注系统,分型面上布置浇口,型腔顶部最高位置设置1个冒口补缩,同时利于型腔内气体排出。浇注系统各组元比例取为:F内:F横:F直=1:1.4:1.2 ,F内=4.0cm2,F横=6.0cm2,F直=4.8cm2,顶冒口尺寸φ55mm×90mm;砂芯气体由一端排出;化学成分:wC=3.3%,wSi=1.85%,wMn=0.8%,wS=0.05%,wP=0.1%;出铁温度1450℃,浇注温度1390℃。

图2 原铸造工艺

3.2 铸造缺陷分析

在采用上述工艺的生产过程中,相继出现了如下问题。

1)进给液压缸缸体铸件轴线呈水平状态进行浇注,部分圆柱面处于浇注位置的“顶面”,那么合型结束后对铸型进行充型浇注过程中,由于高温金属液内部的气体、渣子,在浮力作用下均会向上运动,最后集中在上部圆柱面附近,所以上部圆周缺陷较多,常出现气孔、渣眼、砂眼等。

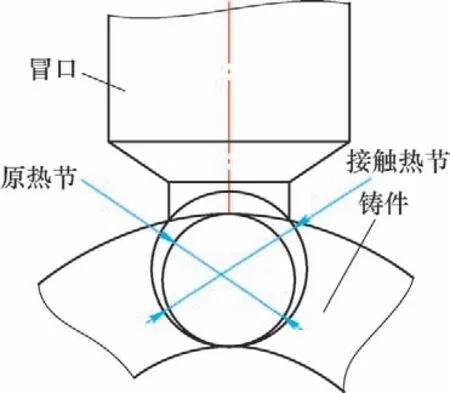

2)铸件最高位置放置明冒口,与铸件交接处形成了较大的接触热节(见图3),并因高温铁液通过冒口颈填充型腔及补缩铸件所产生的流通效应,使冒口颈处铁液温度较高,综合作用的结果,使铸件与冒口颈接触处铁液凝固速度最慢[3],成了最后凝固区域。由于该部位结晶组织粗大,易形成缩孔或疏松缺陷,所以在之后的液压试验中往往会发生渗漏。

图3 热节圆示意

4 进给液压缸缸体铸件铸造工艺改进

4.1 浇注位置改进

原工艺浇注位置:进给液压缸缸体的轴心线保持水平,缸体铸件内外圆柱面处于浇注位置的“顶面”,金属液中的渣子、气体(受浮力作用的结果)往往最容易在此聚集,使进缸体铸件的渣眼、气孔缺陷明显增多。改进后铸件的浇注位置(见图4),使缸体铸件的轴线呈“竖直”状态,让缸体的主要工作表面即内外圆柱面成为浇注位置的“侧面”,避免了其作为“顶面”时相应的一些铸造缺陷(气孔、渣孔等)的产生,保证了缸体铸件重要表面的质量要求。

图4 改进后铸造工艺

4.2 造型工艺改进

进给液压缸缸体轴线保持竖直状态,采取一坯三件连铸,毛坯轮廓尺寸为φ1 4 8 m m×φ84mm×840mm。自底面向上695mm高度位置属铸件部分,其余145mm高度段为冒口部分,用来对铸件进行补缩,避免收缩缺陷产生;采用粘土砂造型,湿型,干芯;一型两坯,立浇底注,两毛坯共用一浇注系统。为避免浇注时造成“跑火”,下型不设置砂芯排气通道,砂芯的气体由上部排出。

4.3 制芯工艺改进

进给液压缸缸体铸件内孔φ8 4 m m,长840mm,内孔面需用一圆柱形砂芯形成。此砂芯长度尺寸大,金属液充型完成后,周围全被高温金属液包裹,砂芯内部的气体仅能从端头排出,难度较大,为此砂芯制作必须保证排气通畅。具体制作时,可准备一根长930mm的铁管(作芯骨),管壁上钻出许多径向小孔(φ5~6mm,孔距50~100mm),并在铁管外缠上草绳,放置在芯砂中心部位进行制芯。待到浇注作业时,由于受到高温作用,草绳燃烧为灰烬,因此气体就可以顺利地从径向小孔进入管道,从砂芯的上端排到砂型外部[4]。砂芯制好后,要刷上铅粉涂料,并进行烘干处理。

4.4 浇冒系统改进

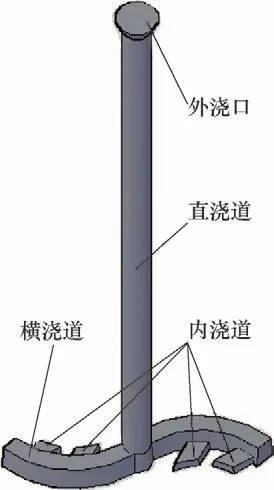

改进后的浇注系统由中注式改为底注式,使金属液充型更为平稳,对砂型、砂芯冲击力小,同时也利于气、渣的上浮与排出。

选取浇注系统各组元比例为F内:F横:F直=1:1.5:1.1 ,F内=2.6cm2(截面25/27mm×10mm),F横=7.8c m2(截面24/28m m×30m m),F直=11.4cm2(φ38mm)。

冒口改为由缸体毛坯的延长部分替代,高度为145mm,上表面敞开,补缩效果好,易于排气、积渣。浇注系统如图5所示。

图5 浇注系统

5 在铸造生产中最易出现的问题及应对措施

对于液压件来说,组织疏松是一个非常致命的缺陷。铸件一旦出现这样的缺陷,在之后的液压试验时就会因渗漏而报废。而且,由于这种缺陷往往是在机加工结束时才会发现,造成的损失会更大,因此更应该引起足够的重视。要避免这样的缺陷,关键要做好以下两个方面工作。

(1)保证铁液成分的稳定性 经过配料计算出炉料配比后,按照该配比进行备料,理论上应能够保证铁液化学成分要求。但实际生产中因为各种原因,铁液的化学成分会发生波动,即铁液化学成分时而合格,时而不合格。为防止铁液成分波动太大,造成铸件组织疏松,熔炼备料时应注意以下几点。

1)新生铁应为同一炉次的,不同炉次的新生铁不得混用。

2)回炉铁应依据成分分类使用。

3)应限制特种钢的使用。

4)炉料块度应适当,以防漏下,造成成分混乱。尤其是对硅铁、锰铁等合金的使用更应注意[5]。

(2)及时进行炉前测试及炉前处理 熔化出的金属液是否适合缸体铸件,浇注后铸件的各项性能指标能否满足要求,一般可通过炉前三角试片的白口数进行粗略的判断。三角试片的白口量应在3.5~5mm。白口超标时,加75%碎硅铁孕育处理。白口<3.5mm时,铸件容易产生疏松等铸造缺陷,不能浇注,可用于浇注其他壁厚稍小一些的铸件。

6 生产验证

采用改进工艺,首批生产进给液压缸缸体铸件100件,毛坯验收时报废2件;对进给液压缸缸体零件的机加工过程进行全程跟踪。在机加工过程中,因内孔面出现气孔报废1件;在进给液压缸部装结束后,对其进行液压试验时,缸体零件未出现液压油渗漏现象,零件全部合格,综合废品率3%。随后又生产多批,废品率均控制在4%以内,保证了进给液压缸缸体铸件的质量。

7 结束语

改进浇注位置,使进给液压缸缸体的重要工作表面处于浇注位置的侧面,能减少渣眼、气孔等铸造缺陷,铸件质量更容易得到保证;三件连铸,内孔细长,砂芯的排气必须通畅,以减少气孔缺陷的发生;作为液压件,选择适当的炉料配比和熔炼工艺等,能防止铸件产生组织疏松缺陷,避免产品试压时出现渗漏现象。