锌氧压浸出高硫渣定向浮选回收硫磺工艺研究

2022-02-14刘贵清张邦胜

刘贵清,王 芳,解 雪,张邦胜

(1.东北大学冶金学院,沈阳 110819;2.江苏北矿金属循环利用科技有限公司,江苏 徐州 221121)

硫磺,也叫硫,为淡黄色脆性结晶或粉末,有特殊臭味,不溶于水,微溶于乙醇、乙醚,易溶于二硫化碳。作为一种基本化工原料,硫磺被广泛应用于涂料、印染、有机合成、制革、医药、食品等多种行业[1-2]。硫磺产品主要来自天然硫磺和回收硫磺,从20 世纪90年代开始,全球天然硫磺产量持续下降,而回收硫磺量则大幅增长[3]。回收硫磺与天然硫磺矿相比,具有纯度高、质量稳定、杂质少等优点,且回收价格与天然硫磺相当。我国是硫磺消费大国,每年表观需求量高达1 700 万t,但是国产硫磺较少,硫磺需求量对外依存度高。氧压浸出主要用于处理硫化矿,尤其是在硫化锌精矿的处理上应用较为广泛[4-7]。该方法浸出硫化锌精矿时会产生锌氧压浸出渣,即高硫渣,其含有大量的硫元素,硫品位为40%~50%,主要以单质硫、硫化物、硫酸盐或硫酸盐化合物的复盐等形式存在,并含有银、铅、锌、铟、锗、镓等有价金属元素[8-10]。因此,对高硫渣进行综合回收,开展从高硫渣中回收高品位硫磺的研究,对缓解我国硫磺供需矛盾、最大限度提高资源利用水平、减轻浸出渣堆存造成的环境压力具有重要意义。

单质硫的疏水性非常强,与水介质接触后,形成界面的接触角可大于90°,因此硫磺属于易浮选的矿类。在所有高硫渣的综合利用工艺中,通过浮选法回收氧压浸出渣中单质硫相比于其他工艺,可大大减小能耗及设备投资等成本,能处理含大量未反应硫化物的矿浆,但浮选得到的硫精矿硫品位一般在80%左右,而其他方法如萃取,蒸馏等,得到的硫产品品位往往高于90%[11],浮选法存在得到的硫精矿质量不高、含多种金属杂质的问题,只能起到富集作用。造成这一现象的主要原因是浸出渣还夹杂硫化物杂质和脉石矿物,其无法通过简单的浮选工艺而去除,导致硫磺与硫化物同时上浮,硫磺品位低。

一种解决办法是在原有浮选的基础上进行热过滤,进一步分离硫磺和硫化物。FUJITA 等[12]对锌氧压浸出渣进行了元素硫的回收,首先采用浮选法富集得到硫精矿,浮选时添加木质素对浸出渣进行分散,元素硫的浮选回收率大约为85%,浮选硫精矿经干燥后,在140 ℃温度下热过滤2 h,得到高质量的硫横产品,但存在高硫渣中单质硫含量高而单质硫回收率偏低和热过滤过程需要保温才能进行的问题。加拿大特雷尔锌厂[13]也釆用浮选-热过滤方法回收锌加压浸出渣中的元素硫,获得的元素硫主要杂质是Hg 和Se,其中Zn、Fe、Pb、Cu 的含量小于3 g/t,但是硫化物滤饼还残留40%的元素硫,存在热过滤滤饼中残余硫较多的问题。另一种解决方法是进行硫磺浮选。黄海威[9]针对韶关丹霞冶炼厂锌氧压浸出渣,采用抑锌浮硫方案,组合抑制剂使用硫化钠和疏基乙酸,最终得到硫品位92.23%、硫回收率59.93%的硫精矿,取消了热过滤工序,获得较高的硫品位,但存在硫回收率偏低的问题。

基于以上问题,本研究创造性地开发了定向浮选工艺,以从高硫渣中回收硫。在浸出渣工艺矿物学研究的基础上,进行了捕收剂、抑制剂筛选,考察了不同药剂制度对氧压浸出渣中硫磺回收的影响。在条件试验的基础上,进行工艺流程考察,进一步优化硫磺定向浮选的相关指标,最终确定高硫渣中回收硫磺的合理工艺。该工艺实现了硫磺与铅、锌、硫化物等的高效分离,从而消除热过滤工序。

1 试验部分

1.1 原料性质

实际矿样是西部某公司的锌氧压浸出渣,为橘红色泥土状固体。将矿样置于烘箱中70 ℃烘24 h,经测定,其含水率为28.24%。矿样经混匀、缩分、备样后用于高硫渣浮选试验研究。

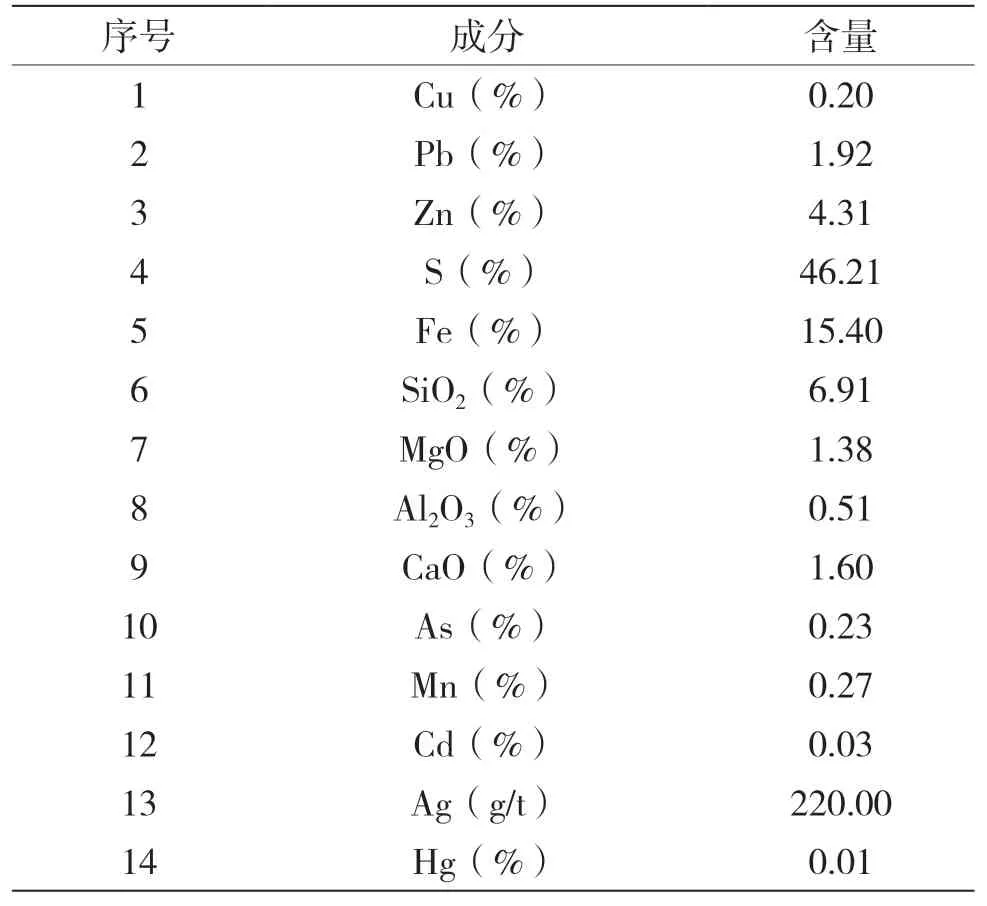

对高硫渣中的有价元素和含量较高的元素进行定量化学元素分析,结果如表1 所示。高硫渣硫品位为46.21%,银品位为220 g/t,铅、锌和铁的含量分别为1.92%、4.31%和15.4%,硅、钙、镁、铝是高硫渣中主要的脉石矿物,有害金属元素铅、砷和镉的含量较高。硫的化学物相分析结果如表2 所示。高硫渣中有用元素硫的赋存状态以单质硫磺为主,少量以硫化物和硫酸盐形式存在。

表1 高硫渣化学多元素分析结果

表2 硫的物相分析结果

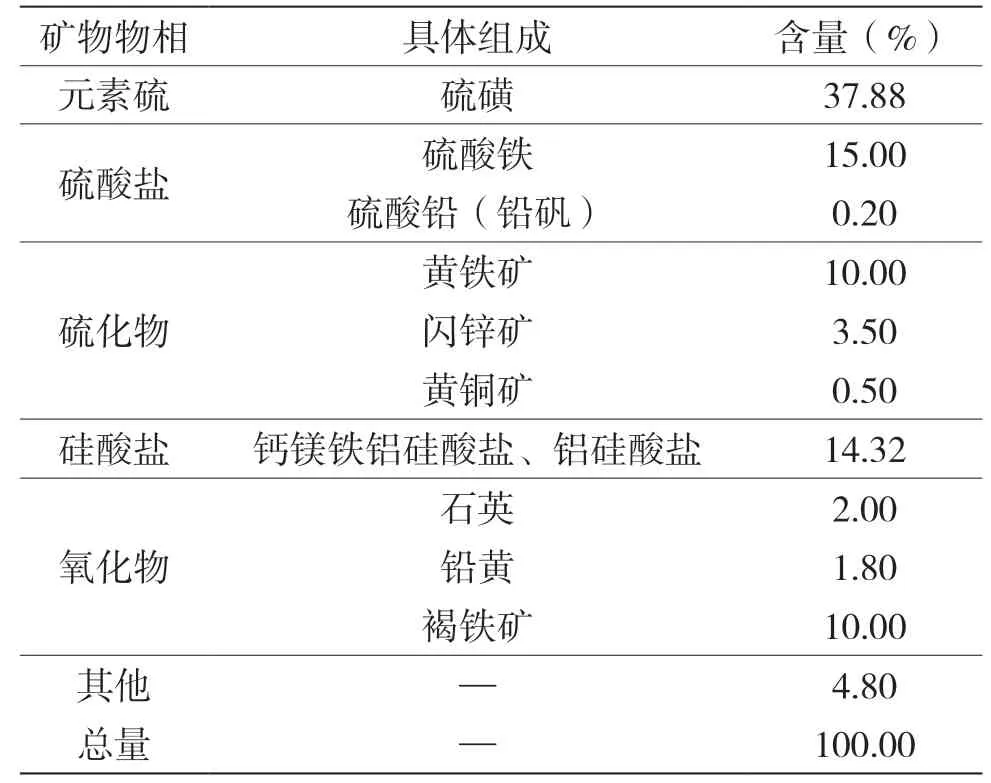

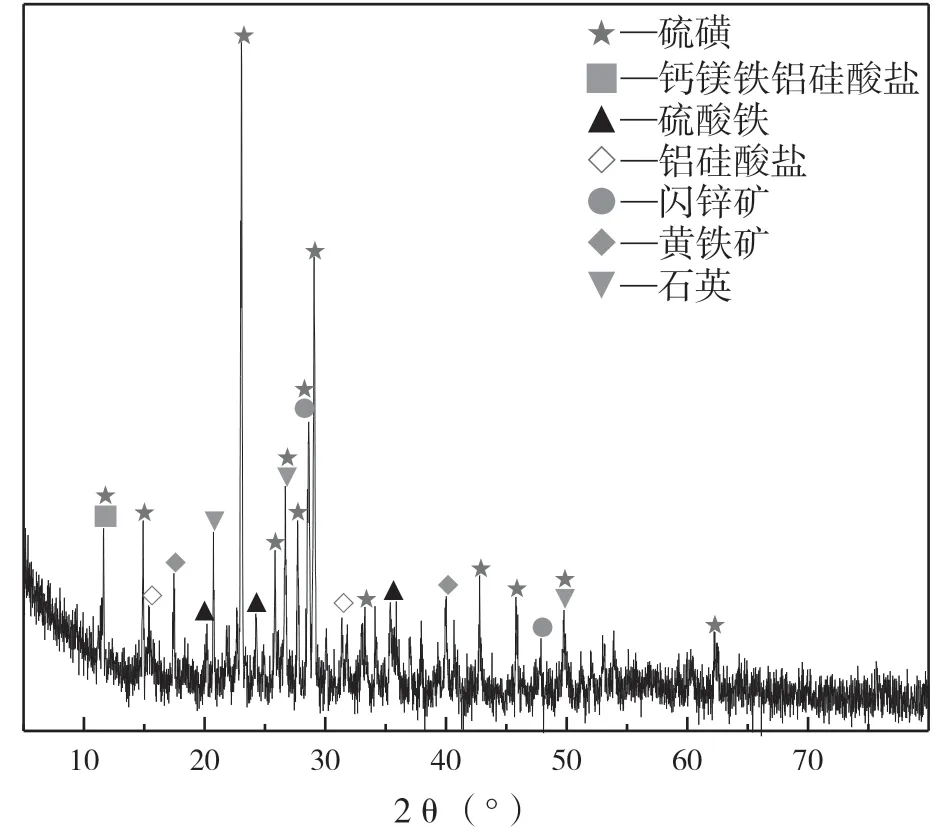

对高硫渣进行工艺矿物学研究,其主要矿物组成如表3所示,其X射线衍射图谱如图1所示,结果表明,高硫渣样品中物相组成较多,物相之间嵌布关系较为复杂。高硫渣的主要物相为硫磺,占37.88%,其次为钙镁铁铝硅酸盐和铝硅酸盐(14.32%)、褐铁矿(10%)、硫酸铁(15%)和黄铁矿(10%),另外含有少量的闪锌矿(3.5%)、铅黄(1.8%)和石英(2%),微量的黄铜矿和铅矾。对高硫渣进行粒度分布特征分析,分析结果显示,高硫渣中200 目以上产品的产率为22.77%,400 目以下产品的产率为66%。硫主要分布在+200 目和-400 目这两个粒级,占比分别达36.29%和44.28%;在250 ~325 目粒级中,硫的品位最高,达84.19%。

表3 氧压浸出渣主要物相成分

图1 高硫渣的X 射线衍射物相分析图谱

经光学显微镜观察,本次试验高硫渣样品的主要结构包含球粒结构、残余蚀变结构、重结晶结构、浸染状构造等。由高硫渣矿物组成和嵌布特征分析结果可知,高硫渣中硫磺除呈球粒状集合体形式存在外,也与黄铁矿、闪锌矿和黄铜矿等硫化矿连生,表现为集合体中常可见包裹有黄铁矿、闪锌矿和黄铜矿的残留体,主要呈港湾状接触关系。

1.2 试验方法

主要对实际浸出渣的化学性质、物质组成、粒度组成、主要矿物嵌布特征和赋存状态等进行研究,为实际浸出渣分离提供指导。实际浸出渣小型浮选试验采用1.5 L、1 L、0.75 L 的XFD-63 型单槽浮选机,试验用水为自来水,试验时根据试验条件加入指定的浮选药剂调浆,然后进行浮选,浮选精矿、尾矿分别烘干、称重、制样,然后送样进行化学分析,根据各产品的产率和品位来计算回收率。

1.3 分析方法

用X 射线荧光分析仪对试验所用高硫渣的元素进行半定量分析,综合采用偏光显微镜(德国,Leica DMLA 型透反偏光显微镜)、扫描电子显微镜(日本,JEOL 公司JSM—6360LV 型扫描电子显微镜)、X 射线能谱仪(美国,EDAX 公司EDAX-GENESIS 606 型X 射线能谱仪)、等离子体原子发射光谱仪(德国,斯派克公司Spectro Blue Sop 型等离子体原子发射光谱仪)、X 射线衍射仪(荷兰,帕纳科公司X'Pert3 Powder 型X 射线衍射仪)等方法,对所提供的高硫渣进行工艺矿物学研究。高硫渣的粒度分析采用激光粒度分析仪(英国,Malvern 仪器公司Mastersizer2000型粒度分析仪)进行测试。

2 高硫渣浮选行为研究

2.1 磨矿细度对硫浮选指标的影响

在浮选作业中,合适的磨矿细度是保证有用矿物得到有效回收的先决条件,既要使有用矿物单体解离,又不能过粉碎。首先对高硫渣进行磨矿细度条件试验,浮选浓度为25%,磨矿细度分别为-38 μm 粒级占66.0%、78.3%、87.5%、96.0%。试验流程采用一次空白浮选,如图2(a)所示,试验结果如图2(b)所示。浸出渣自身-0.038 mm 粒级含量占66.0%,由图2(b)可知,随着磨矿细度的增加,硫磺精矿品位和回收率整体无明显变化,后续浮选流程可不考虑添加磨矿工序。

图2 磨矿细度条件试验

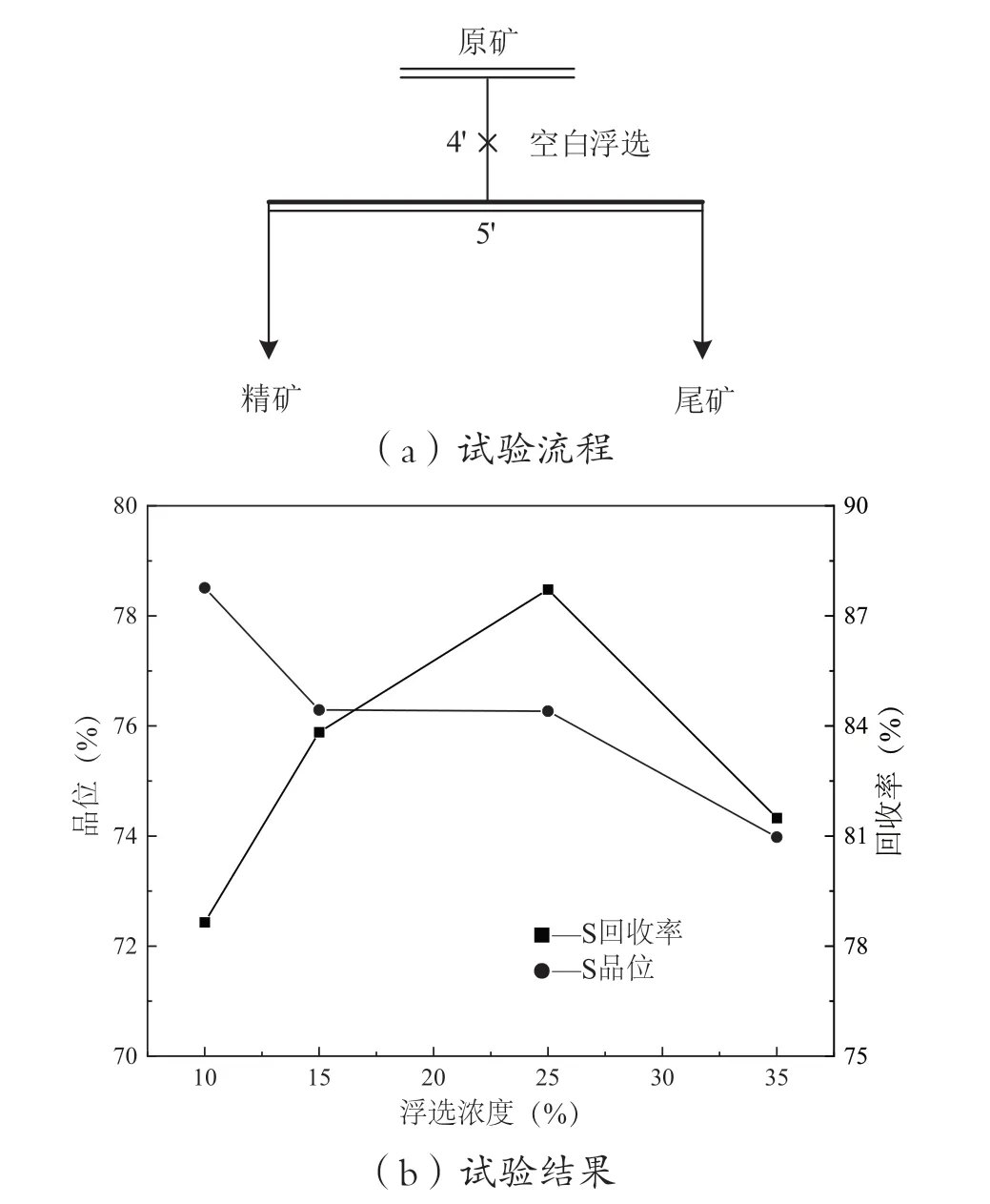

2.2 浮选浓度对硫浮选指标的影响

高硫渣中单质硫含量占总硫含量的80%以上,由于硫单质的天然可浮性,本次试验流程采用一次空白浮选流程,如图3(a)所示,考察不同浮选浓度对硫浮选指标的影响。由图3(b)可知,随着硫粗选浮选浓度的增加,硫粗选精矿中硫的品位逐渐降低,硫回收率呈先升高后降低的趋势。当粗选浓度为25%时,综合指标最佳,可获得硫品位76.27%、回收率87.72%的硫磺粗精矿。因此,后续选择硫粗选浮选浓度为25%。

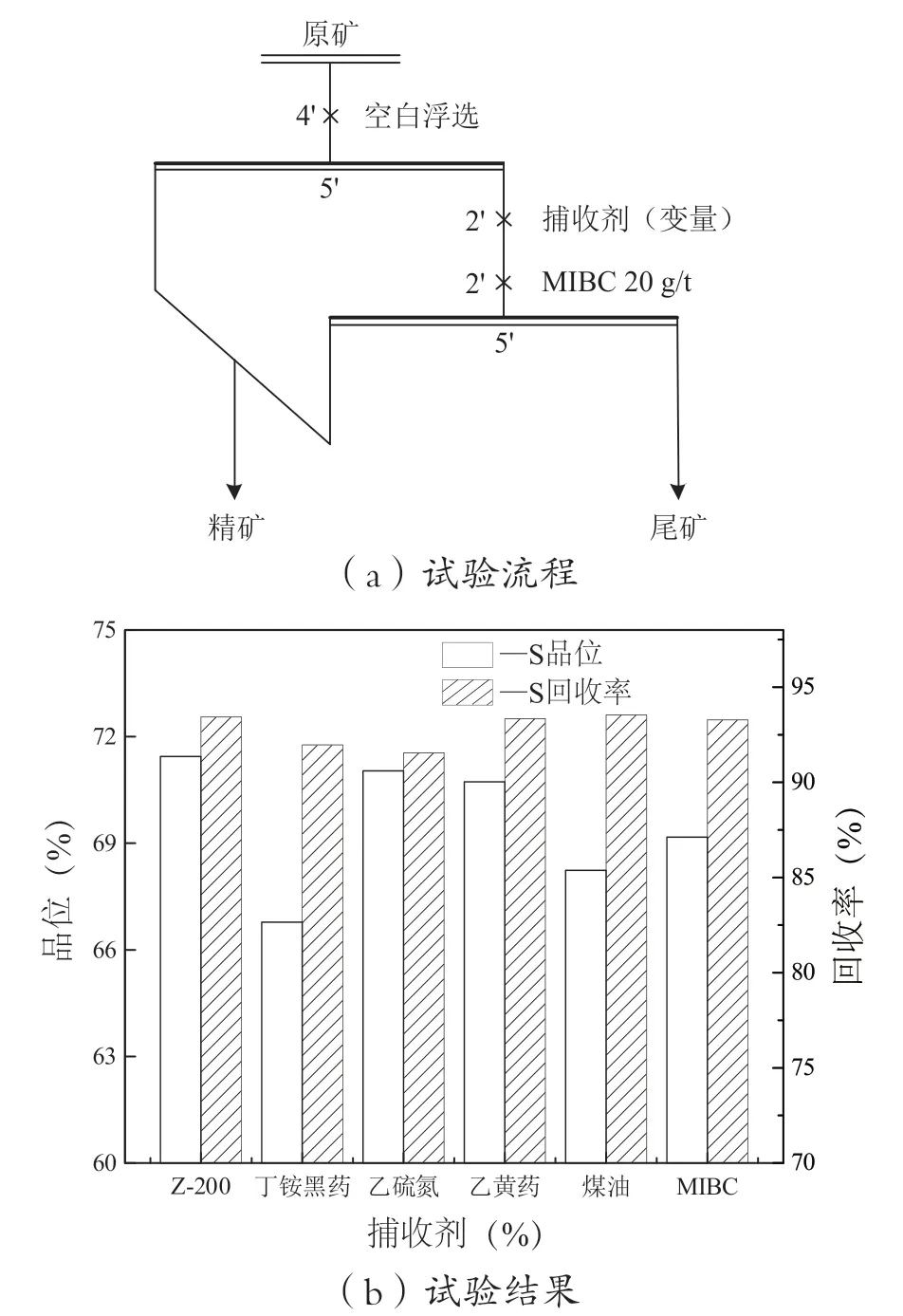

2.3 捕收剂种类对硫浮选指标的影响

为了考察Z-200、丁铵黑药、乙硫氮、乙黄药、煤油、MIBC 6 种药剂对硫浮选的影响,在图3(a)的基础上再添加一次加药粗选工艺,试验流程如图4(a)所示。浮选试验在室温下进行,矿浆浓度固定为25%,除煤油用量500 g/t 外,其余试剂用量均为20 g/t。试验结果如图4(b)所示。由图4(b)可得,通过对以上六组药剂进行试验对比,丁铵黑药和乙硫氮捕收能力较弱,其余四种药剂均可使硫的回收率大于93%,其中Z-200 和乙黄药的捕收能力更佳。对比Z-200 和乙黄药两组数据可以看出,在回收率接近的情况下,使用捕收剂Z-200 的高硫渣中精矿硫品位高于后者。综上所述,Z-200 对高硫渣的捕收能力和选择性均相对最优。

图3 浮选浓度条件试验

图4 捕收剂筛选试验

2.4 捕收剂用量对硫浮选指标的影响

下面考察Z-200 用量对高硫渣中硫浮选指标的影响。试验采用2 次粗选流程,在室温条件下,矿浆浓度固定为25%,MIBC 用量为20 g/t。试验流程如图5(a)所示,试验结果如图5(b)所示。由图5(b)可得,当Z-200 的用量为20 g/t 时,高硫渣中硫的品位和回收率相对较高,分别为71.35%和93.49%。用量过低或过高,都会影响精矿的品质和回收率,因此,Z-200 的最适用量为20 g/t。

图5 Z-200 用量条件试验

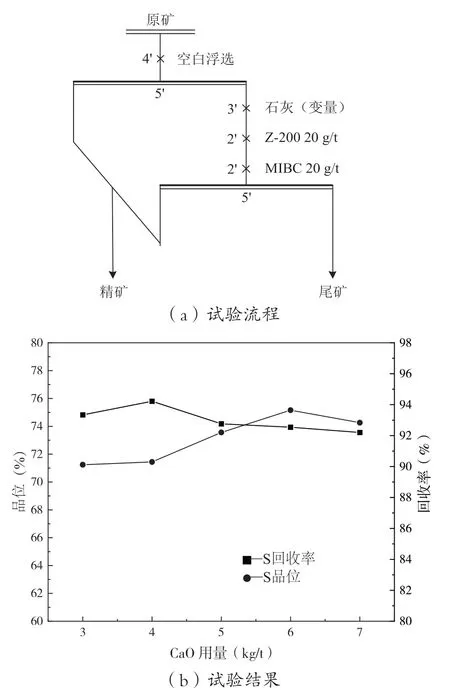

2.5 石灰用量对硫浮选指标的影响

这里考察石灰用量对高硫渣中硫浮选指标的影响。试验采用2 次粗选流程,在室温条件下,矿浆浓度固定为25%,Z-200 用量为20 g/t,MIBC 用量为20 g/t,试验流程如图6(a)所示,试验结果如图6(b)所示。从图6(b)可以看出,随着石灰用量的增大,精矿的回收率先升后降,但精矿品位随着用量的增加不断提高,当石灰用量为6 kg/t(pH 为8.33)时,品位最佳。

图6 石灰用量条件试验

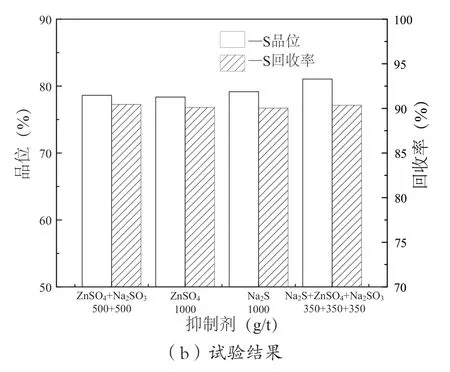

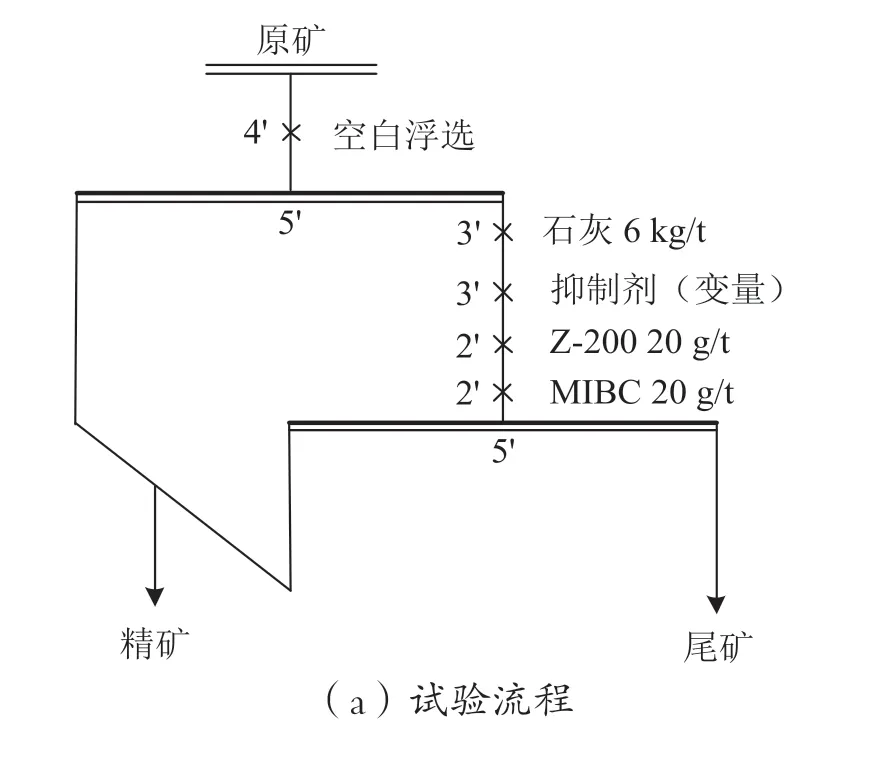

2.6 抑制剂种类对硫浮选指标的影响

为了强化硫与铅、锌、铁等有价组分的高效分离,考察抑制剂种类对硫浮选指标的影响,试验流程如图7(a)所示,试验结果如图7(b)所示。试验结果表明,三种抑制剂的使用均有利于提高精矿中硫的品位,其中以三种抑制剂组合使用的效果最佳。

图7 抑制剂筛选试验

2.7 抑制剂用量对硫浮选指标的影响

下面考察抑制剂用量对高硫渣中硫浮选指标的影响。试验采用2 次粗选流程,在室温条件下,矿浆浓度固定为25%,MIBC 用量为20 g/t,石灰为6 kg/t,抑制剂用量为变量。试验流程如图8(a)所示,试验结果图8(b)所示。试验结果表明,硫化钠+硫酸锌+亚硫酸钠的组合使用有利于提高硫精矿中硫的品位,当用量超过300 g/t+300 g/t+300 g/t 后,硫品位提高不明显,故确定抑制剂硫化钠+硫酸锌+亚硫酸钠的用量为300 g/t+300 g/t+300 g/t。

图8 抑制剂用量试验

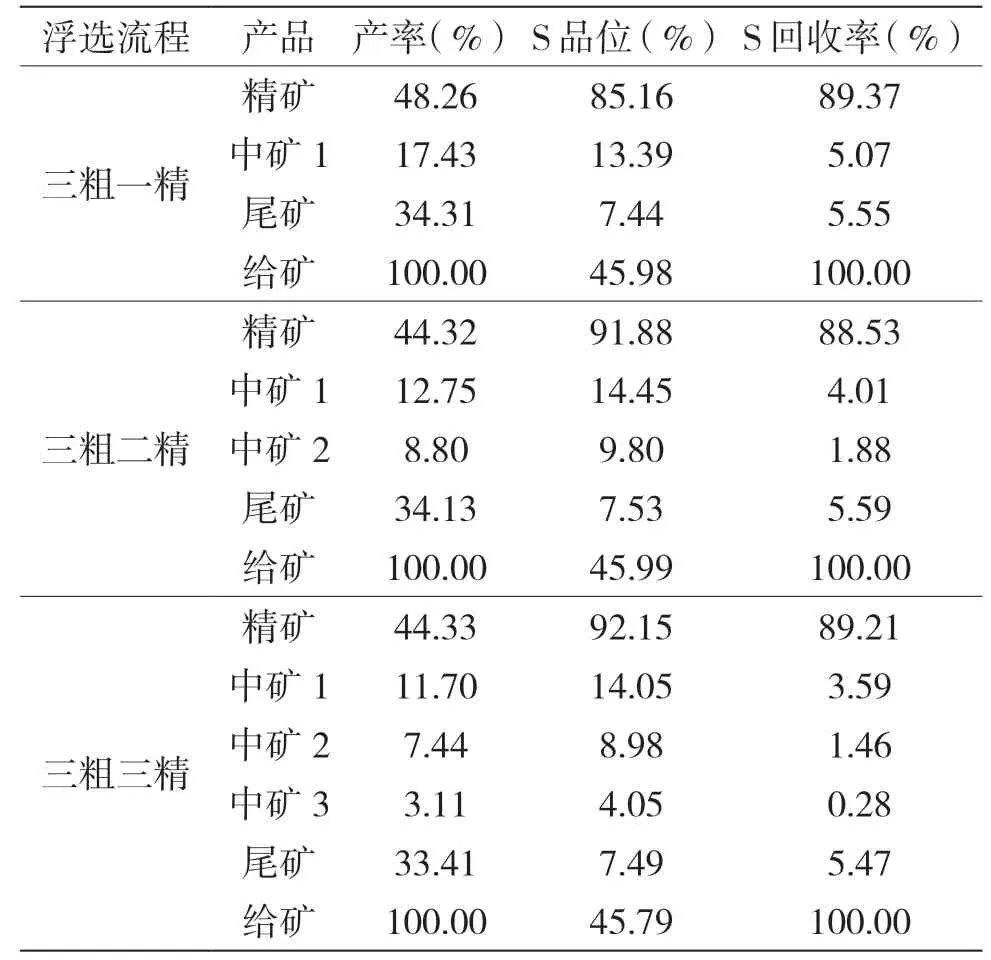

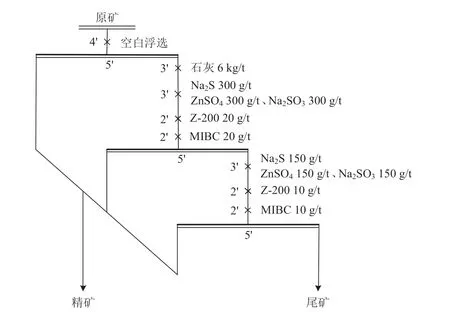

2.8 浮选流程考察试验

根据以上筛选的最优试验条件,矿浆浓度为25%,Z-200 用量为20 g/t,MIBC 用量为20 g/t,石灰用量为6 kg/t,硫化钠+硫酸锌+亚硫酸钠作为组合抑制剂,通过一次空白粗选+一次加药粗选的浮选流程,可获得硫品位82.05%、回收率90.28%的硫精矿,硫品位及回收率仍然较低,要增加粗选和精选次数,故进行粗选次数和精选次数的试验。三次粗选试验流程如图9 所示,精选次数条件试验流程如图10 所示。粗选次数条件试验结果如表4 所示,精选次数条件试验结果如表5 所示。

表4 粗选次数条件试验结果

表5 精选次数条件试验结果

图9 三次粗选试验流程

图10 两次精选试验流程

由表4 可知,在一次空白粗选+一次加药粗选的试验基础上再增加一次粗选提高了硫的回收率,继续再增加一次粗选时回收率无明显变化,因此粗选次数以3 次为宜(含一次空白粗选)。

由表5 可知,在三次粗选基础上,增加一次精选大大提高了硫的品位,继续增加一次精选仍然可以明显提高品位,而进行三次精选流程时,品位提高不明显,故采用一次空白粗选、两次加药粗选、两次精选的浮选试验流程。

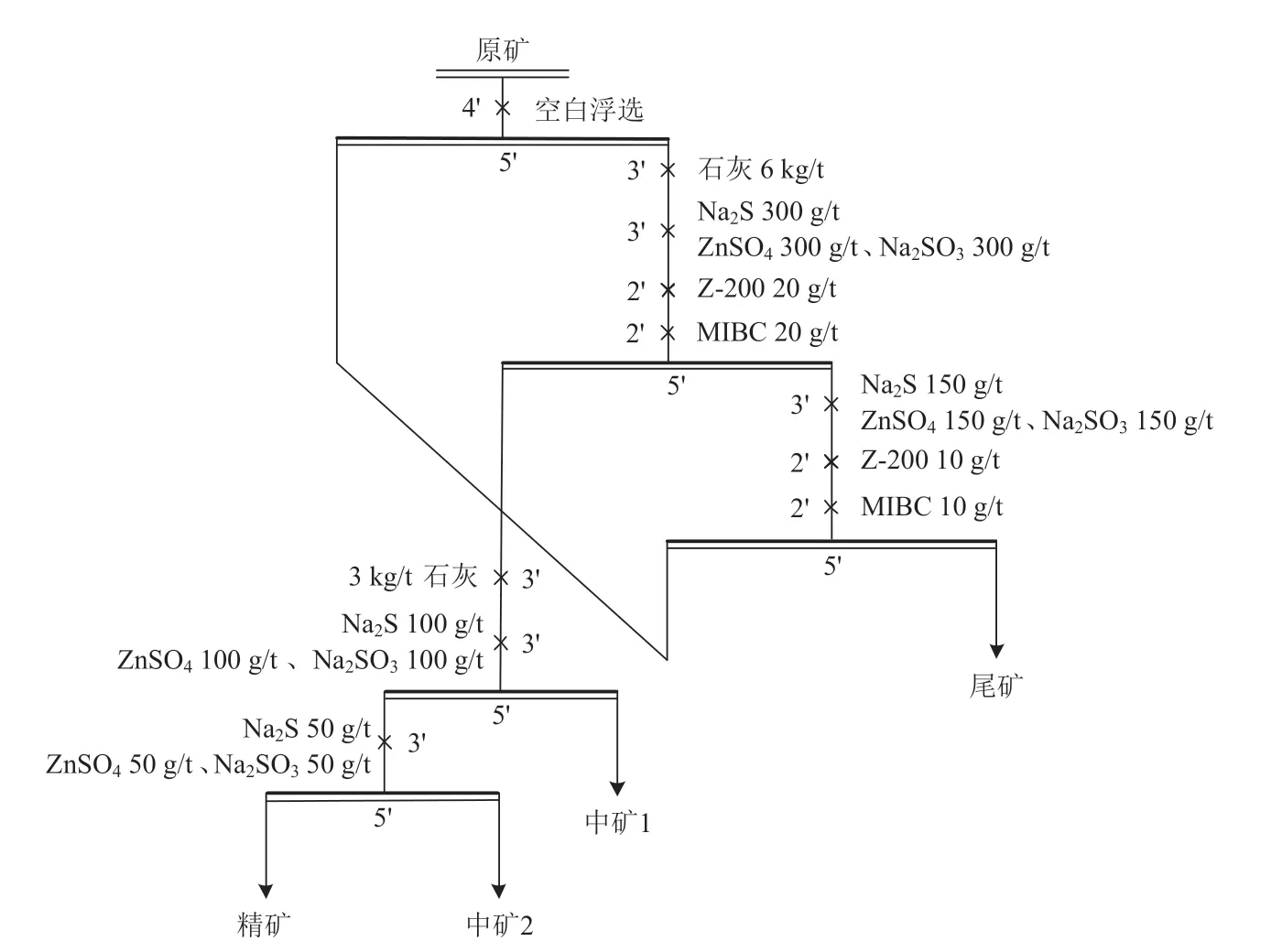

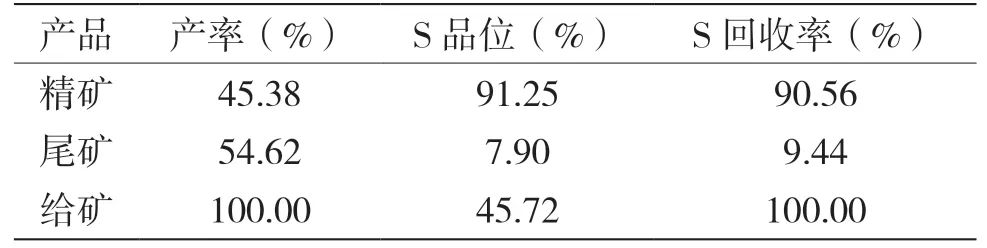

2.9 浮选闭路试验

为了进一步考察中矿返回对硫浮选的影响,在开路流程试验的基础上进行闭路试验,其中,精选1尾矿作为中矿1 返回粗选,精选2 尾矿作为中矿2 返回精选1。闭路试验流程如图11 所示,闭路试验结果如表6 所示。结果表明,在高硫渣含硫45.72%的条件下,经浮选闭路试验可获得硫品位91.25%、硫回收率90.56%的硫精矿以及硫品位7.90%的尾矿渣。

图11 浮选闭路试验流程

表6 浮选闭路试验结果

对浮选闭路试验的硫磺精矿和尾矿中的硫进行化学物相分析,其分析结果如表7 和表8 所示。由表7 和表8 可得,硫磺精矿中硫磺品位为83.46%,尾矿中硫磺品位为0.01%,由此可计算出硫磺精矿中硫磺回收率为99.99%,尾矿中硫磺回收率为0.01%。

表7 硫磺精矿中硫的化学物相分析

表8 尾矿中硫的化学物相分析

3 结论

针对该高硫渣,本文进行了系统的条件试验研究。结果表明,高硫渣粒度较细,-0.038 mm 粒级含量占66.0%,无须细磨就能获得较高的硫品位和回收率。确定以高选择性捕收剂Z-200 作为加药粗选的硫捕收剂,硫化钠+硫酸锌+亚硫酸钠作为组合抑制剂,并以石灰调整矿浆pH 至8 左右,MIBC 为起泡剂。确定第一次加药粗选的Z-200、MIBC、石灰的最佳用量为20 g/t、20 g/t、6 kg/t,抑制剂硫化钠+硫酸锌+ 亚硫酸钠最佳用量为300 g/t+300 g/t+300 g/t。最佳工艺流程为一次空白粗选、两次加药粗选和两次精选。

在优化条件下,经浮选闭路试验可获得硫品位91.25%、硫回收率90.56%的硫磺精矿以及硫品位7.90%、硫回收率9.44%的尾矿渣,其中,精矿中硫磺品位为83.46%,硫磺回收率为99.99%。浮选回收效果较佳,实现了硫磺与铅、锌、银等有价元素组分的高效分离。