工况周期波动下深海推进器密封摩擦副性能研究

2022-02-14徐理善陆俊杰宋慧

徐理善,陆俊杰,宋慧

(1.浙大宁波理工学院,315010,浙江宁波;2.中国科学院海洋材料及相关技术重点实验室,315201,浙江宁波)

深海推进器是我国建设海洋强国的战略性装置[1],对海洋资源的探索具有关键性作用。设备的旋转轴用机械密封直接影响深海推进器的密封效果、热控效率以及设备可靠性运行。如图1所示,深海推进器在航行时会连续下潜、上浮,海水压力以及航行速度都会对深海推进器密封性能影响较大,使其压力和转速都会受到影响和相应的改变。为了降低转轴机械密封承载压力,导致采用新型的压力补偿机构来平衡内外侧压差[2]。但是,由于压力补偿装置和深海洋流波动,使得深海推进器机械密封处于端面比压波动和主轴转速波动的服役环境中,容易造成动静环端面变形使密封间隙液膜分布不均[3-5],从而引起密封失效以及大幅泄漏,最终令深海推进器无法正常工作。

图1 深海推进器与机械密封示意图Fig.1 Schematic diagram of deep-sea propeller and mechanical seal

针对机械密封端面摩擦问题,国内外专家做了大量实验研究,涉及密封泄漏率、端面温升、PV值、转矩、磨损率等性能参数变化规律[6-11]。Tournerie等通过端面温度变化规律来判断液膜状态[12];贾谦等考虑了涡轮泵密封件螺旋槽参数对机械密封性能的影响[13];Lee等发现密封环的周期性接触会产生高频谐振荡并最终导致密封环的磨损或瞬间失效[14];胡小云通过采用信息融合技术,将机械密封端面摩擦副材料和几何形状的静态信息与不同工况下试验测得的温度、扭矩、摩擦状态等动态信息相结合,综合分析端面流体膜和摩擦状态的变化情况,因此获得机械密封性能和使用寿命的影响规律[15]。Zhao等基于混合润滑损失模型,通过正交试验模拟了试验台结构参数和工况参数对动摩擦系数和磨损的交叉影响[16-17]。另一方面,学者发现环表明形性处理对摩擦性能具有较大影响。例如,Adjemout等利用激光开槽技术加工螺旋槽、球形、微窝型等织构来减小摩擦副间的摩擦磨损[18-21]。尽管国内外专家学者在多领域下对机械密封性能进行了大量测试[22-24],但是都围绕在恒定工况下的端面接触行为和摩擦状态演变规律分析,并未涉及变工况对摩擦副整体服役性能的探索,尤其是在速度与压力补偿机制下的机械密封领域更为缺乏。

因此,本文重点对工况周期波动下的机械密封摩擦副进行测试研究。基于机械密封PV试验机,对碳化硅(SSiC)与石墨(M106K)配副材料在工况周期波动与恒定工况下进行实时摩擦系数变化规律、表面温升速率以及形貌演变等试验数据的比较分析。随后,开展3种不同材质摩擦副配对下的摩擦性能规律研究,试图探寻深海推进器在工况波动下摩擦学性能优异的配副模式,为机械密封长寿命高可靠性提供依据。

1 试验装置与样件

1.1 机械密封PV试验机概述

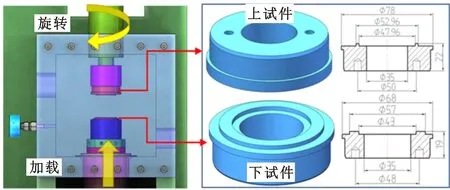

本文采用MGF-2型机械密封PV试验机,如图2所示。该试验机由主轴,上、下试件夹具,上、下试件盒,加载装置,转动装置、带压流体循环装置,以及加热与冷却循环装置等组成。该试验机主要由传动系统、加载系统、带压流体循环系统以及测试系统组成。①传动系统:高速电机及主轴采用一体式结构,变频调速三相异步交流电动机→同步带和带轮→主轴→动环(摩擦盘)。②加载系统:试验机采用弹簧加载系统,实现试验力的自动加载与卸载。③带压流体循环系统:采用恒压变量水泵系统,实现自动控制试验水循环的压力及流量控制。④测试系统:试验过程中,数据采集在上试件和下试件安装传感器测量试验机转速与所施加载荷,将电信号进行放大后转换成物理信号并传输到外部设备。试验中每秒采集一次数据,并通过转换器等设备来实现数据显示。由于摩擦系数无法通过传感器直接测量,故试验中通过直接测量摩擦扭矩,再由摩擦扭矩换算出摩擦系数。

图2 机械密封PV试验机Fig.2 Mechanical seal PV testing machine

上试件通过上压板和紧固螺钉装在主轴中心螺孔;下试件安装在专用下试件盒中,并用下压板固定。机械密封在运转时动环旋转,静环贴合动环保持静止,在试验台装置中,通过上试件(静环)加载,下试件(动环)旋转,令上下试件形成面接触下的旋转摩擦,以此来模拟实际的机械密封动、静环的运行状态,并且在密封腔中通入带压流体,采用高强度可视化工程塑料制成,便于观察泄漏情况和密封结构运转情况,模拟机械密封在缓冲液下的真实运行环境。另一方面,对载荷、转速、温度以及摩擦副配对材料等参数进行调整和选择,使模拟的工况变化范围在机械密封PV试验机最高载荷4 kN、最高转速9 000 r/min、温度0~80 ℃的参数范围内。

1.2 试验样件

深海推进器机械密封的常规密封配对材料为SSiC(无压烧结碳化硅)与M106K(石墨)[25],但是由于机械密封服役环境存在工况周期波动,动环与静环形成的摩擦副长期处于接触式运行,导致机械密封提前失效。

为探寻深海推进器在工况波动下摩擦学性能优异的配副模式,本次试验采用3种配对方式:常规的SSiC-M106K(无压烧结碳化硅与石墨);SSiC-WC(无压烧结碳化硅与无压烧结碳化硅);WC-SSiC(碳化钨与无压烧结碳化硅)。试件的结构尺寸如图3所示,试件的物性参数如表1所示。

图3 机械密封试件尺寸及安装图Fig.3 Dimensions and installation drawing of mechanical seal test pieces

表1 材料物性参数表Table 1 Physical property parameters of materials

2 试验方案与流程

2.1 试验方案

某型号深海推进器的运行参数[25]如表2所示,从表中可以发现,航速在1~5 m/s波动,压力在0.5~5.3 MPa波动,从而导致深海推进器用机械密封服役环境为工况周期波动而并非恒定工况,工况在变化过程中,转速和压力都随着时间发生改变,使流体膜一直波动,无法形成稳定且有效的流体动压膜,导致动、静环产生接触而失效。

深海推进器采用内装平衡型非接触式密封结构[4],密封内径与外径如表2所示,由于试验台运行以载荷和转速为控制对象,经过式(1)和式(2)转换,将深海推进器压力转化为端面所承受载荷。同时,将航行速度转化为主轴转速,得到密封载荷范围为0.2~2.1 kN、转速范围为1 000~2 000 r/min,样件根据表2中密封结构尺寸进行加工设计。

表2 某深海推进器用机械密封运行工况参数[25]Table 2 Operating parameters of mechanical seal for a deep-sea propeller

端面承受载荷为

(1)

(2)

本次试验分为2组。

(1)试验分组方案一:工况周期波动与定工况下常规材料SSiC-M106K摩擦副试验。以SSiC-M106K为试验对象,在工况周期波动下载荷0.2~2.1 kN、转速1 000~2 000 r/min范围内和定工况参数为1 kN和2 000 r/min的条件下进行模拟测试,测量实时摩擦系数和表面形貌等试验数据。

(2)试验分组方案二:不同材料的摩擦副配对试验。以工况周期波动下SSiC-M106K、SSiC-WC和WC-SSiC为试验对象,工况周期波动分别通过定速变载、定载变速和变载变速进行模拟测试,测量实时摩擦系数和表面形貌等试验数据。

2.2 试验流程

2.2.1 定工况试验流程

(1)在试验机上输入相关设定参数,主要包括试验组对材料编号,试验件密封端面内径、外径,试验启动转速,根据深海推进器平均航行时间接近1 h的工况条件,结合试验台设备以及试验周期,设定密封环运行时间为2.5 ks,并设定扭矩、温度、最大加载力等。

(2)正确安装试验件,检查密封环浮动性。

(3)预加载力50~80 N,使动静环端面贴合后加载力调零,继续加载至试验要求值0.2 kN,进行气密性检查。

(4)气密性检查合格后,将密封腔循环注入水,在200 r/min开始运转后手动加速至2 000 r/min,随后自动增大加载力至2.1 kN,观察摩擦扭矩、摩擦系数等。

2.2.2 工况周期波动试验流程

(1)在试验机上输入相关设定参数,主要包括试验组对材料编号,试验件密封端面内径、外径,试验启动转速,根据深海推进器平均航行时间接近1 h的工况条件,结合试验台设备以及试验周期,设定密封环运行时间为2.5 ks,并设定扭矩、温度、最大加载力等。

(2)正确安装试验件,检查密封环浮动性。

(3)预加载力50~80 N,使动静环端面贴合后加载力调零,继续加载至试验要求值0.2 kN,进行气密性检查。

(4)定速变载试验。气密性检查合格后,将密封腔循环注入水,在2 000 r/min开始运转,随后自动增大加载力至2.1 kN,并逐步自动降低加载力至0.2 kN,观察摩擦扭矩、摩擦系数等。

(5)定载变速试验。气密性试验合格后,将密封腔循环注入水,在1 000 r/min开始运转,随后自动提升速度至2 000 r/min,并逐渐手动降低转速至1 000 r/min,观察摩擦扭矩、摩擦系数等。

(6)变速变速试验。气密性试验合格后,将密封腔循环注入水,在1 000 r/min开始运转,随后自动提升速度至2 000 r/min,同时自动增大加载力至2.1 kN,然后通过手动降低转速至1 000 r/min,自动降低加载力至0.2 kN,观察摩擦扭矩、摩擦系数等。

3 结果分析与讨论

3.1 工况周期波动与定工况下SSiC-M106K摩擦系数

在相同的试验环境下,对SSiC-M106K配对副分别进行了加载加速和降载降速的工况变化,载荷在0.2~2.1 kN、转速在1 000~2 000 r/min范围内的共同波动工况,以及载荷为1 kN、转速为2 000 r/min的恒定工况下的摩擦系数如图4所示。在工况周期波动下,摩擦系数先波动上升,然后逐渐下降,最小达到了0.016。在定工况条件下,摩擦系数从启动开始增加到0.137,然后保持稳定,波动幅度越来越小,平均值为0.123。通过对比2种不同工况下的摩擦系数,可以看到定工况下摩擦系数平稳波动,工况周期波动在连续不稳定环境中振荡较大,极易对摩擦副表面造成损伤。

图4 工况周期波动与定工况下SSiC-M106K配对副摩擦系数 Fig.4 Friction coefficient of the SSiC-M106K pair under periodically fluctuating and constant conditions

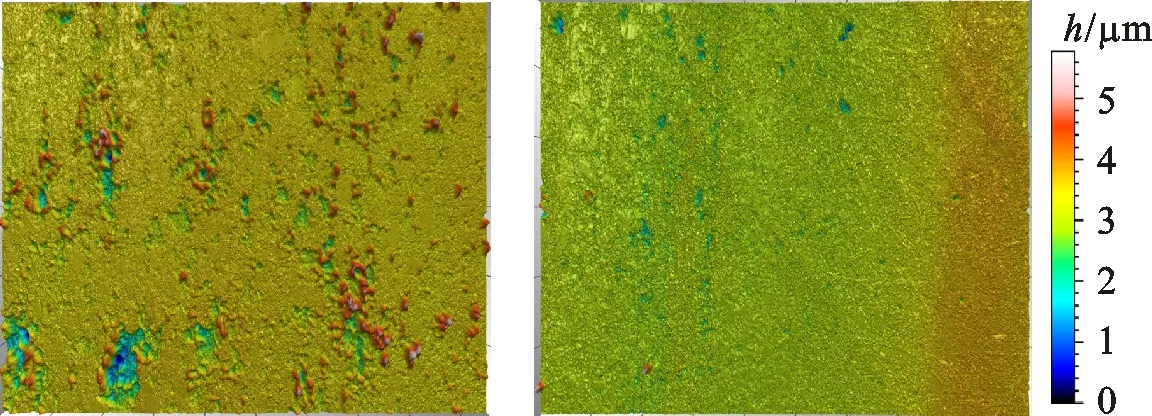

对工况周期波动和定工况下的M106K进行表面形貌和SEM表面磨损测试,如图5和图6所示。工况周期波动下的密封试件M106K的粗糙度由试验初的0.026 μm增大到了1.08 μm,而定工况下的粗糙度由0.026 μm增大到了0.254 μm,说明工况周期波动下的摩擦副表面形貌较为恶劣。另一方面,通过电镜图分析发现:工况周期波动下的M106K表面粗糙峰面已被磨平,表面呈现出明显的磨损现象,主要为磨粒磨损,但是定工况下的M106K磨损程度轻微且痕迹浅。这是由于工况周期波动下的SSiC-M106K摩擦副出现波动,造成石墨表面出现磨粒并存储在摩擦副界面,造成二次磨损,进一步加剧摩擦表面磨损。因此,工况周期波动对摩擦副表面损伤的影响不可忽视。

(a)工况周期波动 (b)定工况图5 工况周期波动与定工况下M106K表面形貌图Fig.5 Surface morphology of M106K under periodically fluctuating and constant conditions

(a)工况周期波动 (b)定工况图6 工况周期波动与定工况下M106K表面磨损图Fig.6 Surface wear diagram of M106K under periodically fluctuating and constant conditions

3.2 工况周期波动下不同材料配对的摩擦副试验

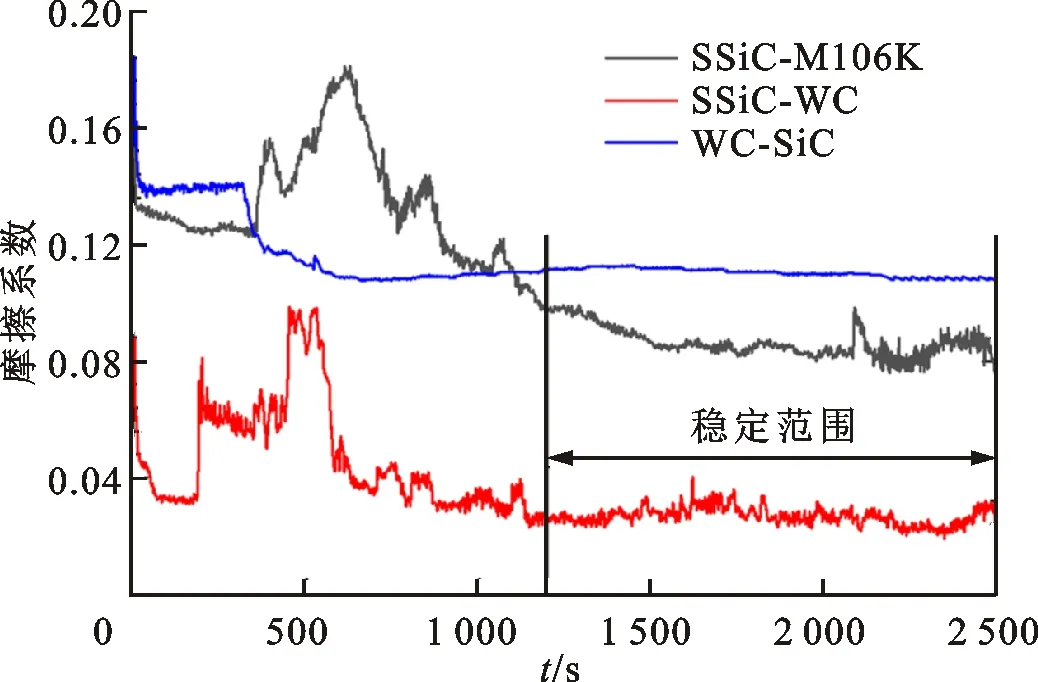

3.2.1 工况周期波动下不同材料配对的摩擦系数以工况周期波动下SSiC-M106K、SSiC-WC和WC-SSiC为试验对象,工况周期波动通过定速变载,定载变速和变载变速进行模拟测试,如图7所示。

(a)定速变载

(b)定载变速

(c)变载变速图7 工况周期波动下不同材料配对摩擦系数变化规律Fig.7 Variation rule of friction coefficient of different materials under periodic fluctuations at working condition

如图7a所示,当转速保持2 000 r/min,连续波动载荷0.2—2.1—0.2 kN时,SSiC-M106K配对副的摩擦系数0.109 9比SSiC-WC和WC-SiC配对副高出约10倍,其中SSiC-WC和WC-SiC配对副的摩擦系数先上升后降低并逐渐保持平稳,在载荷升至1.2 kN后上述2种配对的摩擦副长时间停留在0.01附近波动,而SSiC-WC配对副的摩擦系数随着载荷波动都呈现出较为稳定的趋势,摩擦系数维持在0.012。这是由于因为属于硬与软接触,SSiC-WC和WC-SiC端面间比SSiC-M106K更快地形成一层润滑液膜,能在更短的时间内对载荷波动做出调整,而且在SSiC-WC配对进行摩擦试验中WC自身硬度与强度都高于SSiC,更适宜承受高载荷。因此,SSiC-WC配对副在定速变载下的优势更大。

如图7b所示,当载荷稳定在1 kN不变时,转速从1 000 r/min增加至2 000 r/min后持续减小至1 000 r/min的波动情况下,SSiC-WC配对副的摩擦系数变化规律与SSiC-M106K的类似,但前者的摩擦系数变化区间在0.03~0.09之间,明显低于后者,而WC-SiC配对副的摩擦系数表现为先缓慢上升后逐渐减小到0.1左右并维持稳定状态,摩擦系数明显高于SSiC-M106K和SSiC-WC。另一方面,通过比较转速下降阶段稳定范围内的摩擦系数变化情况,SSiC-WC配对副的平均值为0.026 9,明显低于其他2种配对方式。这是由于SSiC-WC摩擦副表面能快速形成液膜,导致其摩擦系数小于SSiC-M106K;与此同时,SSiC-WC中的SSiC为动试件(转速),相比WC来说转动惯量小,从而SSiC-WC在定载变速下的摩擦性能优势更大。

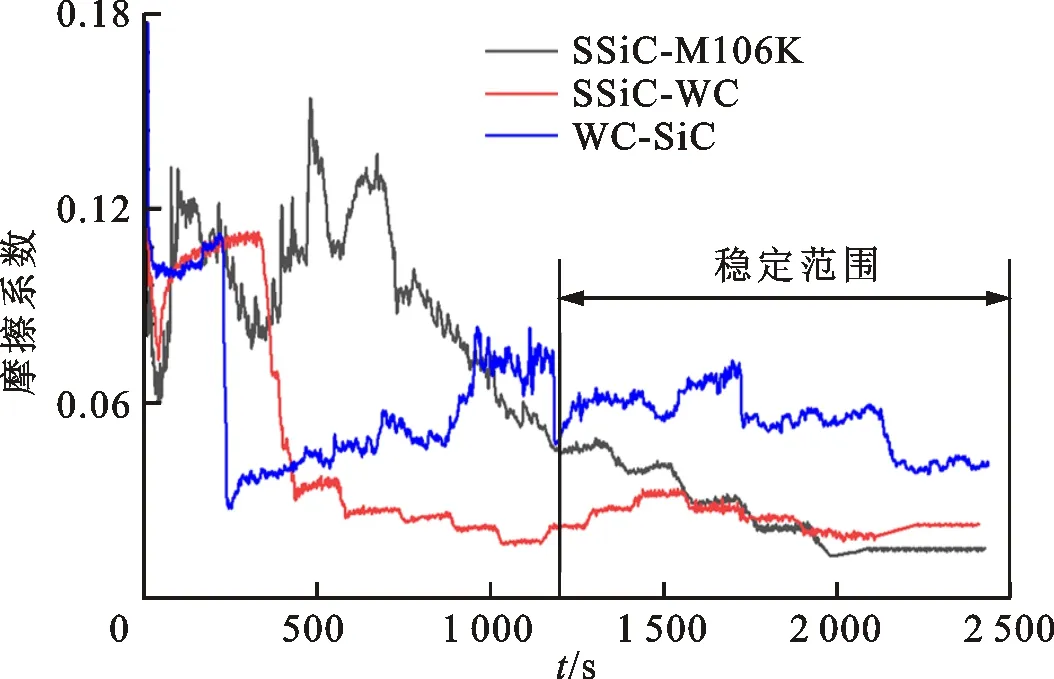

从图7c中可以看出,当载荷在0.2~2.1 kN和转速在1 000~2 000 r/min范围内共同波动时,加速加载阶段SSiC-M106K的摩擦系数一直在0.005~0.016范围内波动变化,而SSiC-WC、WC-SSiC配对副的摩擦系数都是先增加后急速减小至0.025。随后,SSiC-WC的摩擦系数继续缓慢下降,而WC-SSiC的摩擦系数则缓慢上升。这是由于WC在作为动环过程中刚度与惯性较大,导致摩擦副在接触过程中存在明显的摩擦振动;在降速降载时,SSiC-WC、WC-SSiC配对副都是先增加后减小,而SSiC-M106K保持稳定下降。通过比较下降阶段稳定范围内的平均摩擦系数,SSiC-M106K和SSiC-WC均为0.024,但WC-SiC为0.054。对比3种工况摩擦系数变化趋势可以发现,实际运行中转速对机械密封的影响程度占主导,转速的变化会减弱由于负载增大所引起的接触摩擦。综合来看,SSiC-WC配对副的摩擦学性能优于其他2种。

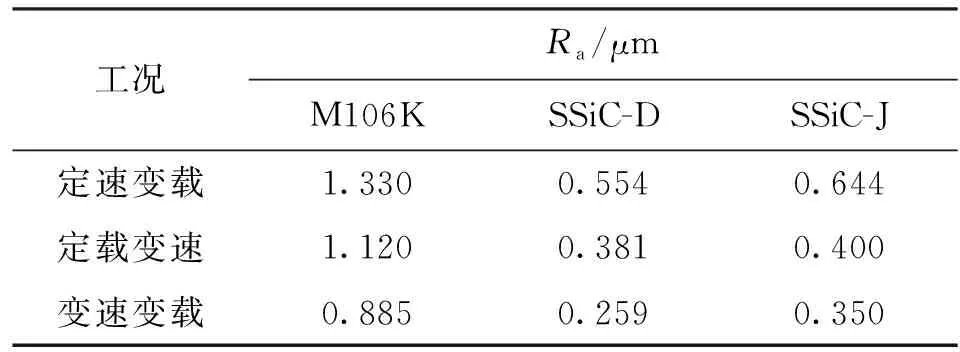

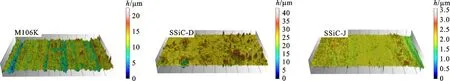

3.2.2 工况周期波动与定工况下不同材料配对的表面磨损 针对工况周期波动下的不同摩擦副配对SSiC-M106K、SSiC-WC和WC-SSiC进行了形貌测试,通过观察材料的表面磨损形貌可知,动、静环中的软质材料表面更易磨损。提取了SSiC-M106K中的M106K、SSiC-WC中的SSiC(标记为SSiC-D)和WC-SSiC中的SSiC(标记为SSiC-J)结果,如图8所示,以及在表3中列出了上述3种材料的平均粗糙度。在工况周期波动下的定速变载、定载变速和变速变载下的SSiC-D粗糙度最小,表面形貌最平整,而M106K的粗糙度最大并且表面存在明显的不平整,从而推断出在工况周期波动下的机械密封摩擦副配对材料不适宜硬度较大的SSiC和自润滑性较好的M106K配对,应采用硬度和刚性均更好的SSiC与WC进行配对,其中SSiC作为摩擦副配对中的动试件,具有更好的减摩增润效果。

表3 试验后密封试件表面平均粗糙度Table 3 Average surface roughness of the seal specimen after test

(a)定速变载

(b)定载变速

(c)变载变速图8 工况周期波动下不同材料配对副的形貌图Fig.8 Morphology of different material pairs under periodic fluctuation of working condition

针对工况周期波动后的不同摩擦副配对SSiC-M106K、SSiC-WC和WC-SSiC进行了电镜扫描,提取了SSiC-M106K中的M106K、SSiC-WC中的SSiC和WC-SSiC中的SSiC,结果如图9所示。由图9a可知,在定速变载下,SSiC-D的大部分表面磨损较轻,但M106K表面的磨损形式主要为磨粒磨损,沿微动方向出现了犁沟分布。这是因为M106K在运行时产生的大量磨屑聚集,同时载荷不断波动,造成二次磨粒磨损。SSiC-J的磨损程度介于SSiC-

(a)定速变载

(b)定载变速

(c)变载变速图9 工况周期波动下不同材料配对副的表面磨损图Fig.9 Surface wear diagrams of different material pairs under periodic fluctuation of working conditions

D与M106K之间。从图9b中可知,在定载变速下的M106K表面磨损最为严重,其表面有磨损脱落后的浸渍物颗粒填充,这主要是因为M106K的自润滑作用,在滑动接触过程中磨料在石墨表面转移,而SSiC-D与SSiC-J的磨损程度较为接近,都有一定的划痕。从图9c中可知,在变速变载下SSiC-D表面基本没有划痕,说明在转速与载荷同时周期波动下,SSiC-WC的配对形成具有较为完整的液膜,并且动试件SSiC可以更好地保持稳定。综上所述,在3种工况周期波动下,M106K磨损都较为严重,主要由SSiC表面的切削效应和表面的部分黏着磨损导致,而SSiC-D表面磨损较轻,从而证实了在工况周期波下,SSiC-WC的配对形式具有更好的摩擦学性能。

4 结 论

本文重点对工况周期波动下的机械密封摩擦副进行测试研究,对无压烧结碳化硅(SSiC)与石墨(M106K)配副材料在工况周期波动与恒定工况下的进行对比试验,进而研究不同材质摩擦副配对的摩擦性能规律,得到以下结论。

(1)SSiC-M106K在定工况下的摩擦系数较为平稳,在工况周期波动下的SSiC-M106K摩擦系数大幅振动。工况周期波动试验后的M106K表面粗糙峰面已被磨平,表面呈现出明显的磨粒二次磨损现象。

(2)在实际运行中转速对机械密封的影响程度占主导,转速的变化会减弱由于负载增大所引起的接触摩擦。

(3)在工况周期波动下的机械密封摩擦副配对材料不适宜硬度较大的SSiC和自润滑性较好的M106K配对,应采用硬度和刚性均更好的SSiC与WC进行配对,其中SSiC作为摩擦副配对中的动试件,具有更好的减摩增润效果。