微喷灌稳流器流道水沙两相流数值模拟

2022-02-14张中华孙修东谢锦平李华张冬菊蒋亭亭吕名礼华琳

张中华,孙修东,谢锦平,李华,张冬菊,蒋亭亭,吕名礼*,华琳

(1. 华维节水科技集团股份有限公司,上海 201505; 2. 上海农林职业技术学院,上海 201699; 3. 上海节水灌溉工程技术研究中心,上海 201505; 4. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

在节水灌溉技术中,微喷灌技术以其雾化程度较高、灌水速率较小、适应性强的优点在果树、菌类等经济作物种植中应用广泛[1-3].为了克服灌溉系统压力不稳定灌水不均匀的缺点,通常系统支管上的微喷头需要搭配稳流器组成压力补偿灌水器来调压稳流.压力补偿灌水器是一种通过消能流道和弹性膜片的形变,在一定压力范围内使出水流量保持恒定的灌溉末端装置,其结构的优劣对整个灌溉系统的灌水均匀性和抗堵塞性能至关重要[4-5].其组成部分分别为压力补偿腔体、弹性垫片和消能流道.其中,垫片主要起调节流量作用,迷宫流道不仅具有消能稳流作用,还可以实现自冲洗减少泥沙沉积,提升灌水器的抗堵塞性能.微灌系统的堵塞主要包括物理堵塞、化学堵塞和生物堵塞等[6-8].微喷灌灌水器相比于滴灌的流量更大,不容易发生堵塞,但是在稳流器内部,进水孔口直径小、流道曲折、堵塞情况依然存在.因此在设计开发压力补偿灌水器时,在考虑稳流性能的同时也要将抗堵塞性能作为重要的参考条件.

根据灌水器与管路的连接方式不同,主要分为管上式和内镶式;根据压力补偿原理的不同可以分为孔口补偿式和流道补偿式[9].在微灌中,常用的流道补偿式结构是迷宫型流道,由于灌水器的流道尺寸小、结构复杂,可以通过CFD数值模拟对流道内部的流场进行准确研究.灌水器流道结构的设计需要在保证稳定流量的同时提高抗堵塞性能.YANG等[10]对灌水器流道结构进行数值模拟,以湍动能的能量耗散和低流速为优化指标对流道进行结构优化,优化后的结构有效提高了灌水器的抗堵塞性能;魏正英等[11]对迷宫型灌水器流道进行两相流数值模拟,将圆弧形流道和矩形流道结合形成新的抗堵流道,消除了流动滞止区,提高了流道的抗堵塞性能.崔振华等[12]对滴灌灌水器的弧形及弧齿形2种结构的流道进行数值模拟,发现弧齿形流道相比于弧形流道可以减小零流速区域强化旋涡区,提高灌水器的水力性能与抗堵塞能力.LI等[13]通过2D-PIV试验观察迷宫流道内部的二维流动,指出流道内部流动属于湍流,因此要获得准确的数值模拟结果需要选择合适的湍流模型.AL-MUHAMMAD等[14]用几组不同的湍流模型对圆柱形迷宫流道的水力性能进行数值模拟,得出STANDARDk-ε和 RNGk-ε模型结果更符合试验数据.王文娥等[15]对比不同湍流模型、不同网格密度等因素对滴头内部流场的模拟计算影响,准确预测了流场内部的压力和流量关系.闫大壮等[16]采用DPM模型对滴头内部含沙水的流动进行数值模拟,得到沙粒浓度分布和不同直径悬浮颗粒的随流性.

现有的研究主要针对滴灌技术,对传统的管上式滴头和内镶式迷宫流道研究较多.但在微喷灌领域中,管路流量较大,传统的压力补偿结构的补偿效果欠佳.另外,灌水器的结构尺寸大小对其补偿性能影响很大,更小的结构尺寸可以获得较平稳的水力性能曲线,但是其补偿区间和流态指数相应也会受到影响[17].因此文中基于一款结构紧凑、适用于微喷灌的大流量压力补偿稳流器,通过CFD数值模拟方法对稳流器内部流场进行分析,研究稳流器流道结构的抗堵塞性能和消能机理.

1 压力补偿稳流器及其流道结构

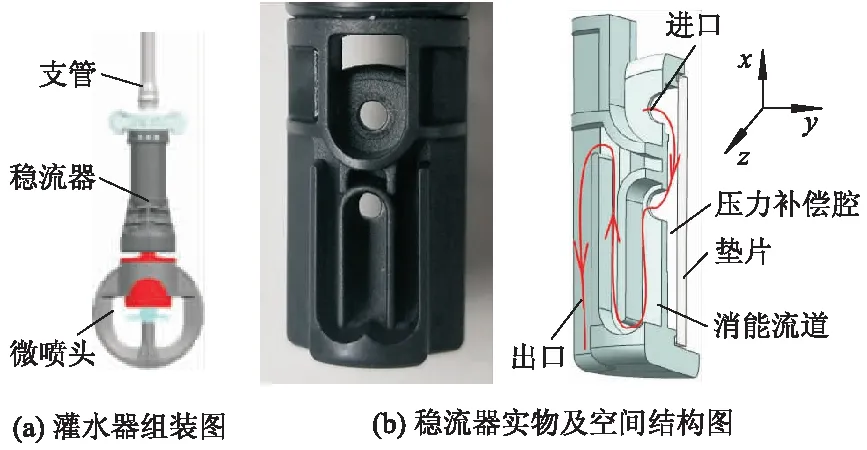

图1为灌水器及压力补偿稳流器结构图.如图1a所示,微喷压力补偿灌水器由微喷头、压力补偿稳流器和支管组成.其中,压力补偿稳流器由压力补偿腔、垫片和消能流道组成,水流注入压力补偿腔对弹性垫片施加变形压力,垫片的形变量调节压力补偿腔的出口流量.水流从压力补偿腔流出后进入消能流道进一步消能稳流,消能流道采用双出口、对称“W型”圆弧流道结构,进水口直径为1.9 mm,额定压力为200~400 kPa,额定流量为80 L/h. 通过NX.10.0软件绘制稳流器消能流道模型,如图1b所示.

图1 灌水器及压力补偿稳流器结构图

2 数值模拟计算模型及边界条件

灌水器内部的固体颗粒的体积分数低于5%,为稀相流,一般采用离散相或者欧拉模型进行模拟[7].以Fluent软件为计算平台,采用欧拉两相流模型进行瞬态数值模拟.黏性模型选用RNGk-ε可以更好地处理流线弯曲程度较大的流动,曳力模型选用Gidaspow.主相为水,次相为密度2 500 kg/m3、黏性0.001 kg/m·s的河沙颗粒,在流道入口处设置河沙含量为1%,颗粒直径为0.1~0.5 mm,考虑重力作用,计算域入口设为压力进口,压力p范围为200~400 kPa,每组间隔50 kPa,出口压力为0.采用非结构网格,通过网格无关性检验,网格数量为303 202,残差收敛精度为10-4,计算时间步长Δt设为0.000 5 s.

3 结果与讨论

3.1 稳流器流道水力特性分析

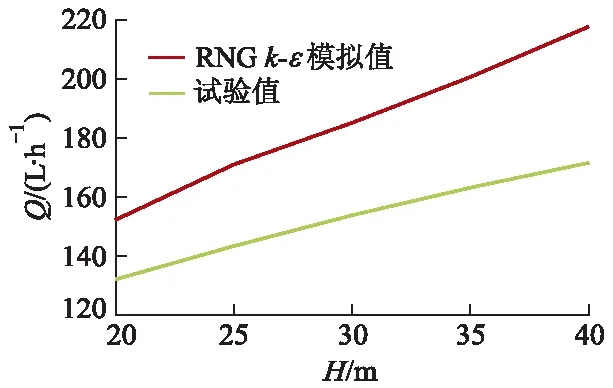

图2为20~40 m水头下稳流器流量的试验和模拟结果.由于试验中存在水头损失,因此试验和模拟结果存在一定误差,但流量随压力变化的趋势一致,说明采用文中的模拟方法是合理的.由模拟值拟合得到流量和压力的关系式为

图2 稳流器的压力水头和出口流量关系

Q=kHx=33.191 5H0.507 6, (R2=0.996 8),

(1)

式中:Q为出口流量,L/h;H为压力水头,m;k为流量系数;x为流态指数,取值范围0~1,其值越小,表示产品的流量调节性能越好.文中的流态指数x为0.507 6,说明流量对压力变化的敏感程度较低,该流道结构的稳流效果较好.

3.2 稳流器消能流道抗堵塞性能分析

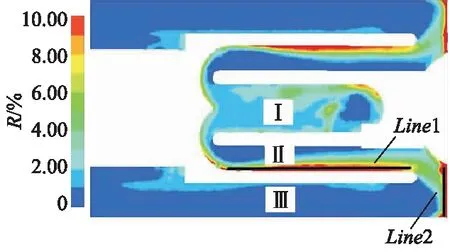

稳流器在实际应用中和微喷头搭配使用,基于对射程的要求,这种微喷灌灌水器的出口流量通常比滴灌灌水器大,沙粒在流道中沉积造成堵塞的可能性小,因此将沙粒含量大于10%视为有堵塞隐患.图3为流道底部x-y平面沙粒体积分数分布R及主要监测位置.图中,在灌水器内部容易发生堵塞的区域为流道Ⅱ外侧,流道Ⅱ与流道Ⅲ的过渡段外侧分别沿流向设置监测线Line1和Line2,以定量分析沙粒含量.

图3 流道底部x-y平面沙粒体积分数分布及主要监测位置

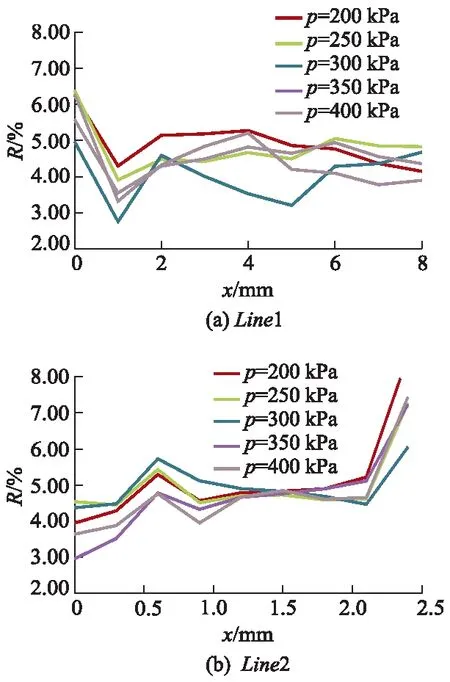

图4为压力为200~400 kPa时Line1 和Line2监测位置的沙粒体积分数R.在Line1处,流道Ⅱ的前端衔接圆弧弯道,流体与细长流道壁面之间的摩擦造成了大量的沿程损失,因此流动对流道外壁的冲刷作用较弱,沙粒主要在流道外侧沉积.其中,200 kPa时平均沙粒体积分数最大,为4.75%;300 kPa时平均沙粒体积分数最小,为4.01%.Line2位于流道Ⅱ与Ⅲ的过渡段,沙粒体积分数沿程呈上升趋势.在0~2.1 mm段,沙粒体积分数均值稳定在4.5%左右.在2.1~2.4 mm段的弯道出口处形成了流动死区,流体的流动速度较慢,沙粒容易沉降堆积,沙粒体积分数达到峰值,200 kPa时平均沙粒体积分数最高;为8.50%,300 kPa时平均沙粒体积分数最小,为6.10%.在流道中最易堵塞的Line1和Line2处,沙粒体积分数均低于10.00%,在300 kPa时沙粒体积分数最小,说明文中的稳流器流道结构抗堵塞性能较为优良,最佳压力运行工况为300 kPa.含沙水中的沙粒粒径同样会对流道内部的堵塞发生产生不同的影响.在Line1处粒径与发生堵塞可能性成正比,当沙粒直径为0.5 mm时,平均体积分数最大,为6.21%.在Line2处沙粒体积分数和粒径的关系不再呈正相关,由于小粒径沙石的动能小,流入拐角低速区后不容易流出,反而会在低速区沉积形成堵塞.当粒径为0.5 mm时,该位置的沙粒平均浓度最小,为5.51%,但当沙粒粒径为0.1 mm时平均体积分数达到了9.90%,极易发生堵塞.

图4 流道内部监测位置的沙粒体积分数

3.3 流道内部流场分析

根据最优工况300 kPa时的数值模拟计算结果进一步详细分析稳流器流道内部流场的流动特性.

涡量Ω一般被用来描述涡旋的强度和方向,对于一般的黏性流体,其表达式为

(2)

式中:F为外力;ρ为流体密度;p为压力;ν为运动黏性系数.

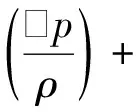

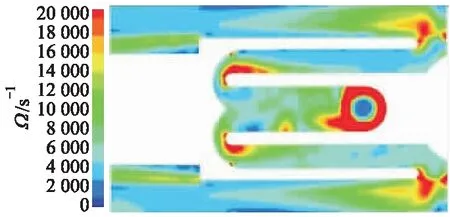

图5为流道内部x-y平面的涡量云图.在稳流器的流场内部,高涡量值的旋涡不仅起到消能作用而且旋涡的转动对流道壁面的冲刷可以加强自冲洗作用,减少沙粒沉积.对比图5和图3可以看出,涡量值和沙粒体积分数成反比,涡量大的地方沙粒体积分数较小,流体对流道的冲刷作用比较明显.图6为流道内部x-y平面流线图.结合图6的流线图分析,旋涡的存在以及流体与壁面之间边界层内的剪切作用都会造成高涡量值.例如,在流道Ⅰ与流道Ⅱ的过渡圆弧流道内侧和流道Ⅱ内侧,流线直顺没有旋涡,水流速度增长到了10~12 m/s,但是涡量比流道外侧的涡量值大,达到了8.0×103~20.0×103s-1,说明此处的水流高速冲刷流道壁,边界层内剪切作用剧烈,可以有效减少沙粒沉积.相反的,在流道②的外侧,由于圆弧流道结构对流体的偏转作用,流体对流道外侧壁面的冲刷作用较弱,使沙粒更容易沉积.这种产生黏性应力的剪切层不仅出现在流体与流道壁面之间,对于2股方向一致但速度不同的流体之间同样会存在这样的剪切层.例如,流道Ⅰ,Ⅱ的过渡圆弧段以及流道Ⅱ,Ⅲ的过渡段,流道内侧圆弧壁面和流动介质接触的迎水面为高流速区,背水面形成低流速区,由于迎水面和背水面存在速度差,流体内部出现剪切层,因此,此处的涡量值远高于周围区域.

图5 流道内部x-y平面的涡量云图

图6 流道内部x-y平面流线图

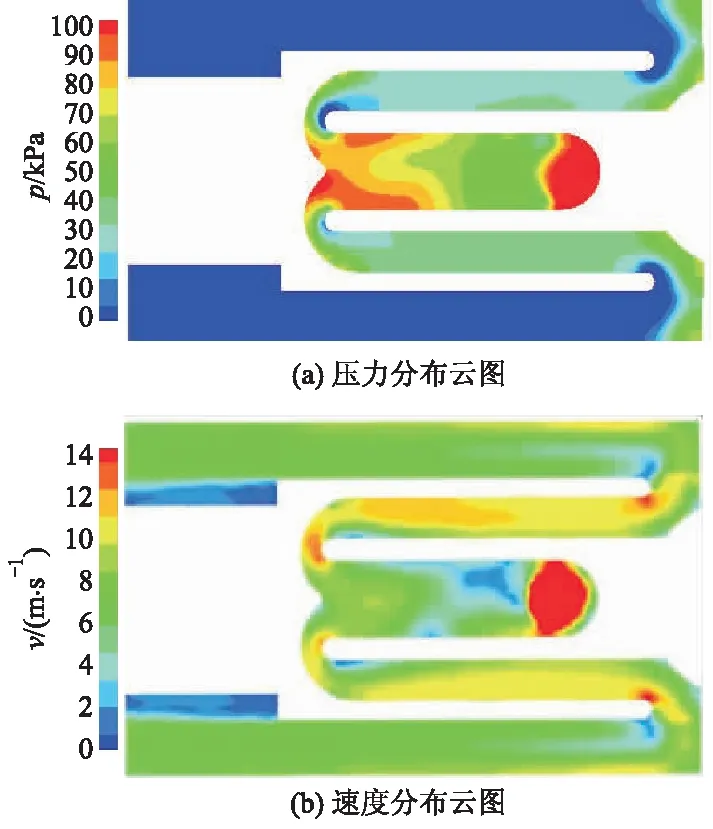

从图7的速度云图和压力分布图可以看出,在稳流器流道内主要存在3种流体能量耗损方式:① 流道入口处的回流掺混消耗大量能量.② 流道直径的收缩和扩大也进一步增大了流动的湍流程度,消耗部分能量.③ 流体和流道壁面摩擦产生沿程损失,消耗部分能量.在图6的流线图中,水流从进水口入流道后遇到外壁阻挡,流动方向发生改变.在入水口处形成旋涡,使流体的动能减少.水流进入主流道后流域变得开阔,流速开始降低.在分流口处主流被动分成3个流动部分,一部分流向左流道,一部分流向右流道,还有一小部分流动方向发生逆转,流向进水口,形成回流并与流入的水流发生强烈的掺混,使主流道Ⅰ的紊动程度加剧,形成旋涡消耗大量动能,流动速度急剧降低,水流在此处发生第1次消能.在压力云图中,流道过渡弯角段均存在较大的压降,说明流道内径的变化使得弯角处存在较大的局部水头损失,水流在此处发生第2次消能.由上文分析可知,流道Ⅱ和流道Ⅲ的壁面均与流体发生冲刷作用,在减少了沙粒沉积的同时也产生了一部分沿程水力损失,消耗了部分能量,水流在此处发生第3次消能.经过以上3次消能行为,水流的动能损耗得到良好的控制调节,使灌水器出口流量维持在一个稳定的范围,保证了出水流量的均匀.

图7 流道内部x-y平面的压力云图和速度云图

4 结 论

1) 设计了一种结构紧凑的“W型”稳流流道结构.双出口的对称布置节省了流道空间,减小了稳流器的尺寸.圆弧流道和变径流道结构能有效消能稳流,有利于降低稳流器的流态指数,使不同压力条件下的出口流量更加恒定,适用于较大流量的微喷灌系统.

2) 模拟得到稳流器流场内的颗粒物沉积分布情况,流道Ⅱ的内侧以及衔接流道Ⅱ,Ⅲ的直角过渡段外侧沙粒体积分数极大,是容易发生堵塞的隐患区.稳流流道结构抗堵塞性能优良,局部沙粒体积分数最大不超过8.5%,最佳的使用压力为300 kPa.

3) 流场内部的涡量与沙粒沉积分布成反比,涡量大的地方沙粒体积分数相对较小.形成高涡量的原因包括回流掺混形成的旋涡和边界层内部的强剪切作用.稳流器结构的消能方式主要包括回流的掺混、变径流道的收缩和扩大以及流体和流道壁之间的摩擦.