障碍物布置位置对离心泵空化性能的影响

2022-02-14代翠王照雪董亮仇俊峰陈怡平

代翠,王照雪,董亮,仇俊峰,陈怡平

(1. 江苏大学能源与动力工程学院,江苏 镇江 212013; 2. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

空泡的初生、成长、收缩和溃灭的过程称为空化,是离心泵运行时常见的一种物理现象[1-2].空化不仅会导致离心泵叶轮内部流场特性发生改变,空泡破裂过程还会引起噪声,严重影响人类生产生活环境[3-4].

空化的被动控制方法主要有:在叶片空化面布置障碍物阻挡回射流、设置反向空气射流[5]、使用开缝叶片优化流场结构等[6].国内外已有大量学者开展了相关研究.顾巍等[7]开展了在水翼表面设置障碍物抑制空化的研究,发现在水翼表面35%位置处设置障碍物抑制空化效果最佳.KHODAYAR等[8]对装有人工空化气泡发生器(ACG)的水翼的数值模拟结果表明,设计好的ACG能很好地控制空化气泡.牟介刚等[9]在离心泵叶片布置凸起直径为1.0 mm圆形障碍物对空化产生了较好的抑制作用.王巍等[10]开展了不同空化数、凹槽尺度和凹槽位置对二维水翼空化流场的动力学特性研究,发现合适的凹槽位置和凹槽构型对空化有抑制作用.KADIVAR等[11]基于水翼表面建立了圆柱形空化气泡发生器(CCGs),研究了其对云空化不稳定性的影响,发现在水翼表面适当位置布置CCGs可以显著降低水翼壁面的高壁压峰值.

上述研究表明,通过运用障碍物控制空化的研究大多应用于水翼,尤其关于障碍物布置在离心泵叶片不同位置对内部流体影响的规律还没有相关研究.基于此,文中在离心泵叶片的不同位置分别布置障碍物,分析不同位置障碍物对于离心泵空化的控制情况,为障碍物控制空化运用于离心泵相关研究提供思路.

1 计算模型和计算方法

1.1 计算模型和网格划分

计算模型采用比转数为117.3的低比转数离心泵,设计参数中,流量Q=40 m3/h,扬程H=8 m,转速n=1 450 r/min.主要几何参数中,叶轮入口直径Ds=90 mm,叶轮出口直径Dd=170 mm,叶轮入口直径D1=90 mm,叶轮出口直径D2=170 mm,叶轮出口宽度b2=13.1 mm,叶片包角α=120°,蜗壳基圆直径D3=180 mm,蜗壳进口宽度b3=32.0 mm,蜗壳出口直径D4=80 mm,叶片数Z=6.

障碍物在叶片表面的布置状态如图1a所示,障碍物为半球状.关于半球布置的具体参数,采用正交试验的方法获得最优的布置形态.正交试验结果最终确定在半球直径d=2 mm、周向U/d=2、径向V/d=2.5状态下离心泵内空泡体积最小,即抑制空化效果最佳.

图1 物理模型

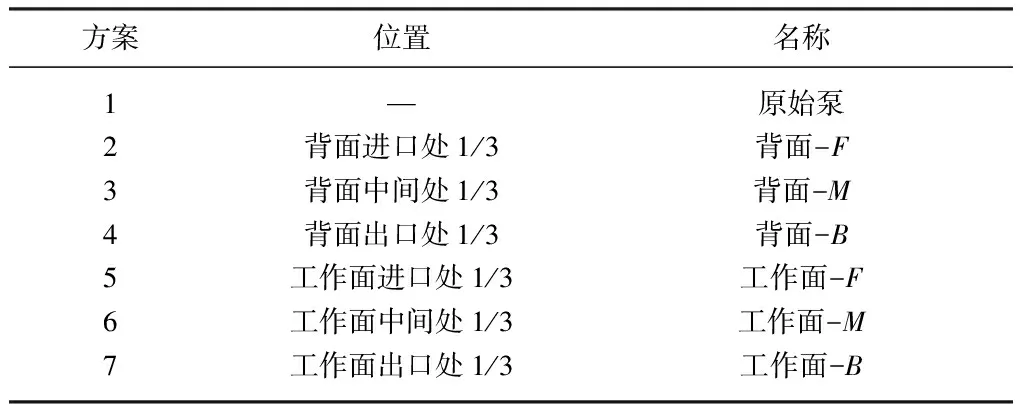

表1 不同障碍物的位置分布和名称

使用ICEM网格划分工具对离心泵进行网格划分,考虑半球形障碍物的添加使离心泵叶片表面结构复杂,采用非结构化四面体网格,对叶片壁面处采用局部加密.当有障碍物的网格数量达到800万时,离心泵扬程基本不变.因此为了在保证计算精度的同时减少计算时间,后续网格划分以800万为参考网格数,以减小网格数量不足引起的误差.

1.2 数学模型和计算方法

1.2.1 湍流模型

文中采用Wilcoxk-ω湍流模型,该模型能够较好地模拟逆压梯度流动问题,其雷诺应力的涡黏性模型为

τij=2μT(Xij-Xijδij/3)-2ρkσij/3,

(1)

k方程和ω方程分别定义为

(2)

(3)

式中:xj为j方向上的相对位移;μ为湍流黏性系数;μj为与坐标轴xj平行的黏性系数分量;X为横向坐标;其中,常数α=5/9;β′=0.09;β=0.075;σk=0.5;σω=0.5.

同时,由于原始k-ω模型没有考虑湍流剪应力的输运.Menter认为这会导致对于涡黏性的过分估计.因此他提出应该使用以下公式对涡黏性进行限制

(4)

(5)

(6)

式中:F2为混合函数.

1.2.2 空化模型

本研究的空化模型采用的是CFX已集成的Zwart空化模型[12-13],模型形式为

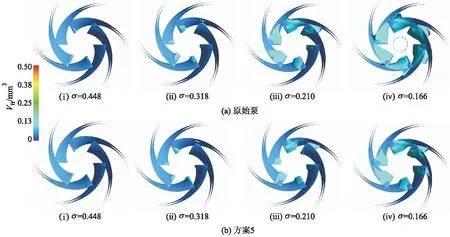

当p (7) 当p>pv时, (8) 式中:Re为蒸汽生成率;αv为汽相体积分数;ρv为汽相密度;pv为汽化压力;RB为空泡半径;ρl为液相密度;Rc为蒸汽凝结率;αruc为成核位置体积分数;Fvap,Fcond分别为对应于汽化和凝结过程的2个经验校正系数.在CFX中,以上经验系数的默认值分别为αruc= 5×10-4,RB= 1.0×10-6m,Fvap=50,Fcond=0.01. 1.2.3 计算方法和边界条件设置 采用商用代码 ANSYS CFX 14. 5 全隐式耦合技术对方程组进行求解,计算模型边界条件为入口设置成总压进口,出口设置成质量流量出口. 在单相无空化流动求解过程中,文中设置进口边界Inlet条件为Stable total pressure,出口边界Outlet条件为Bulk mass flow rate,对流项采用“High resolution”格式进行离散;叶轮、蜗壳壁面采用无滑移壁面(No-slip wall);系统参考压力设置为 0,空化临界压力取常温下(25℃)纯水饱和蒸汽压力(3 574 Pa),固壁面边界设置成无滑移壁面.壁面采用伸缩壁面函数法;蜗壳和出口延伸段的一对交界面采用GGI;叶轮与进口、叶轮与蜗壳间的两对交互面设为动静交界面;求解的收敛精度设为1×10-5以内.空化模拟计算以SST湍流模型无空化计算结果作为计算的初始条件,改变进口压力使离心泵发生空化,收敛精度与单相求解一致. 空化数σ为 (9) 式中:pin为叶轮进口压力;文中取pv=3 574 Pa ;ρ为液体密度;U1为进口圆周速度. 扬程系数ψ为 (10) 式中:g为重力加速度;U2为叶轮出口速度. 为了验证数值模拟的准确性,选择在江苏大学离心泵闭式试验台上进行离心泵外特性试验,图2所示为模型泵扬程系数随空化数变化的试验值与计算值的对比. 从图2中可以看出,总体上,随着空化数σ的增大,扬程系数ψ也增大,并最终趋于稳定.模型泵扬程的试验值与计算值的变化趋势基本一致,偏差值约为5.98%,由于在数值求解过程中,研究人员一般会忽视圆盘损失以及叶轮、蜗壳的表面粗糙度,由此导致模拟结果和试验值之间有一定的误差,根据文中结果,误差在可接受范围内,表明采用的数值计算方法是可靠的. 图2 扬程系数随空化数变化 图3a为叶片在原始泵和各种位置添加障碍物条件下空化数σ随扬程系数变化的计算结果对比曲线,图3b为局部放大图. 图3 空化数σ随扬程系数的变化 由图3可以看到,障碍物布置于工作面,扬程略高于原始模型,其中布置于工作面进口、中间、出口1/3处时扬程分别较原始泵高1.14%,2.07%,5.78%.障碍物布置于背面的情况下,扬程略低于原始泵,其中布置于背面中间、出口1/3处时,扬程相对低于原始泵1.13%,0.81%,而布置于背面进口1/3处时,扬程几乎与原始泵相等.通常工程上把扬程下降3%的点作为空化初始的状态.图中发现,把障碍物布置于工作面时,其扬程下降3%的点要普遍迟于把障碍物布置于叶片背面时,其中布置于叶片工作面进口1/3处时,扬程下降3%的点明显迟于其他情况.把障碍物布置于背面进口1/3处时,扬程下降3%的点要早于其他情况,可以理解为该情况空化发生要早于其他情况.通过分析,在叶片工作面布置障碍物可以有效延缓离心泵空化的发生,布置于进口1/3位置时效果最佳. 图4为空泡体积分数V随空化数σ变化的曲线图,图4b为局部放大图.通过分析各个情况下离心泵叶轮位置的空泡体积分数发现,在空化相对严重的时候,各个状况的空泡体积分数的差别逐渐明显.障碍物布置在背面普遍比障碍物布置在工作面的空泡体积要大,即此时离心泵内空化较严重.尤其是在空化严重的状态,障碍物布置于工作面进口处时,空泡体积分数明显高于其他情况,相对于原始泵也是较高,这可能是因为障碍物自身诱发了剪切空化,当障碍物放置得离离心泵吸力面前缘太近时,障碍物处于低压区,导致剪切空化甚至早于片空化出现.当障碍物布置于工作面中间和进口位置时,空泡体积分数差别极小且明显低于其他状态. 图4 空泡体积分数随空化数σ的变化 2.4.1 合适位置布置障碍物对空泡分布的影响 通过上述分析可以知道,障碍物布置于离心泵叶片工作面进口1/3处时,也就是文中的方案5,延缓空化的效果要好于其他情况.对比该位置布置障碍物对于离心泵的空泡体积分布、压力分布等相关情况与原始泵的区别,来探究该位置障碍物对于离心泵内部流场的影响. 图5为空泡体积分数为10%等值面上,不同空化数下有障碍物和原始泵的空泡分布情况,图中,VB为空泡体积.从图中可以看到,空泡最先出现在叶轮背面进口处,随着空化数的减小,空泡逐渐向背面出口处延伸,当空化十分严重的时候,空泡延伸至叶片工作面.这是由于叶片做功特性不同,叶片吸力面相比压力面同样呈现出明显的低压区域,故通常为空化易发生的部位.另外,叶轮各流道内部的空泡呈不对称分布,这主要是由于叶轮和蜗壳的耦合作用,使得叶轮叶片表面的压力分布不对称造成的.对比原始泵和添加障碍物的离心泵可以看到,增加了障碍物之后,离心泵内部空泡体积明显减小,且空泡产生时的空化数也小于原始泵.尤其是在空化数较小的情况下,叶片表面空泡体积减小更加明显. 图5 空泡体积分数为10%的等值面云图 2.4.2 合适位置布置障碍物对离心泵压力分布的影响 图6为不同空化数下,叶轮中间截面绝对压力p分布云图.空化发生时,叶轮进口处的低压区向出口延伸是离心泵内空化发展的主要原因.从图中可以看到,各个叶轮流道内的静压都是沿径向递增分布,符合叶轮流动的实际情况,在叶片的进口背面存在局部低压区域,这是由于叶片进口的颈缩效应造成的.随着空化数的减小,叶轮低压区域逐渐增大.由于蜗壳的耦合作用,导致叶轮内部压力分布也呈现不对称的情况.添加障碍物之后,叶轮内部低压区明显减小,这是由于障碍物改变了叶片表面的流场结构,使得叶片背面进口处的高压流体增多,提高了叶片背面进口的压力,这使得离心泵不易产生空化.随着空化数的减小,对于低压区域的减小效果越明显. 图6 叶轮中间截面绝对压力分布云图 1) 将障碍物布置在叶片工作面,会使离心泵各个工况下的扬程有所升高,其中布置在出口1/3处时扬程高于原始泵5.78%;障碍物布置在叶片背面时,扬程略有降低.将障碍物布置在叶轮背面进口1/3位置时,会将扬程下降3%的点提前,但另外5种情况扬程下降3%的点均迟于原始泵,即叶片表面布置障碍物有效推迟了离心泵空化的产生. 2) 在叶片表面布置障碍物,会明显影响到叶轮内部的空泡体积分数.其中,将障碍物布置在叶片工作面进口1/3位置,可显著减小叶轮内部的空泡体积分数,空化严重的时候效果更加明显,在空化数为0.166时,空泡体积分数较原始泵减小69.7%.但将障碍物布置在叶片背面进口1/3位置时,将大大增大叶轮内部空泡体积分数. 3) 障碍物的布置影响叶轮内部的压力分布.其中将障碍物布置在叶片工作面进口1/3位置时,能够减小叶轮进口处低压区域,使叶轮进口处不易发生空化,从而推迟空化的产生,减缓离心泵空化发生的程度.2 计算结果与讨论

2.1 数值模拟准确性检验

2.2 外特性分析

2.3 不同位置障碍物对空泡体积分数的影响

2.4 合适位置布置障碍物对离心泵性能的影响

3 结 论