精梳机输出棉网集聚喇叭口位置的优化

2022-02-14贾国欣任家智李金键

贾国欣 任家智 李金键

摘 要:为了减小棉纺精梳棉条的不匀率,分析了分离罗拉输出棉网的定量分布模型,建立了精梳棉网喇叭口集聚及集聚棉条条干CV值的数学模型,并证明了模型的普遍适用性。将模型编制Matlab程序并应用于某种精梳机型,计算结果表明:喇叭口的位置对其集聚棉条的均匀度有较大影响,喇叭口距输出罗拉越远,棉条的均匀度越差,喇叭口中心坐标为(15,0)时,棉条的条干CV取得极小值0.341%。这种研究方法可应用于棉网、棉条集聚的场合,如梳棉机棉网的集聚。

关键词:精梳机;喇叭口位置;集聚棉条;条干CV

中图分类号:TS112.2

文献标志码:A

文章编号:1009-265X(2022)01-0090-06

Abstract: In order to reduce the irregularity of combed cotton sliver, a quantitative distribution model of fleece output by detaching roller was studied, a mathematical model for the aggregation of combed fleece at the flared mouth and the CV value of the evenness of converged sliver was established, and the universal applicability of the model was proved. A Matlab program was developed for the model and applied to a certain model of combing machine. The calculation results show that the position of flared mouth has a great influence on the evenness of the sliver it converges. The farther the flared mouth is away from the output roller, the worse the evenness of the sliver. When the coordinates of the center of flared mouth are (15, 0), the evenness of the sliver CV reached a minimum of 0.341%. This research method can be applied to the convergence of fleece and sliver, for example, the convergence of fleece of combing machine.

Key words: combing machine; position of flared mouth; converging sliver; evenness CV

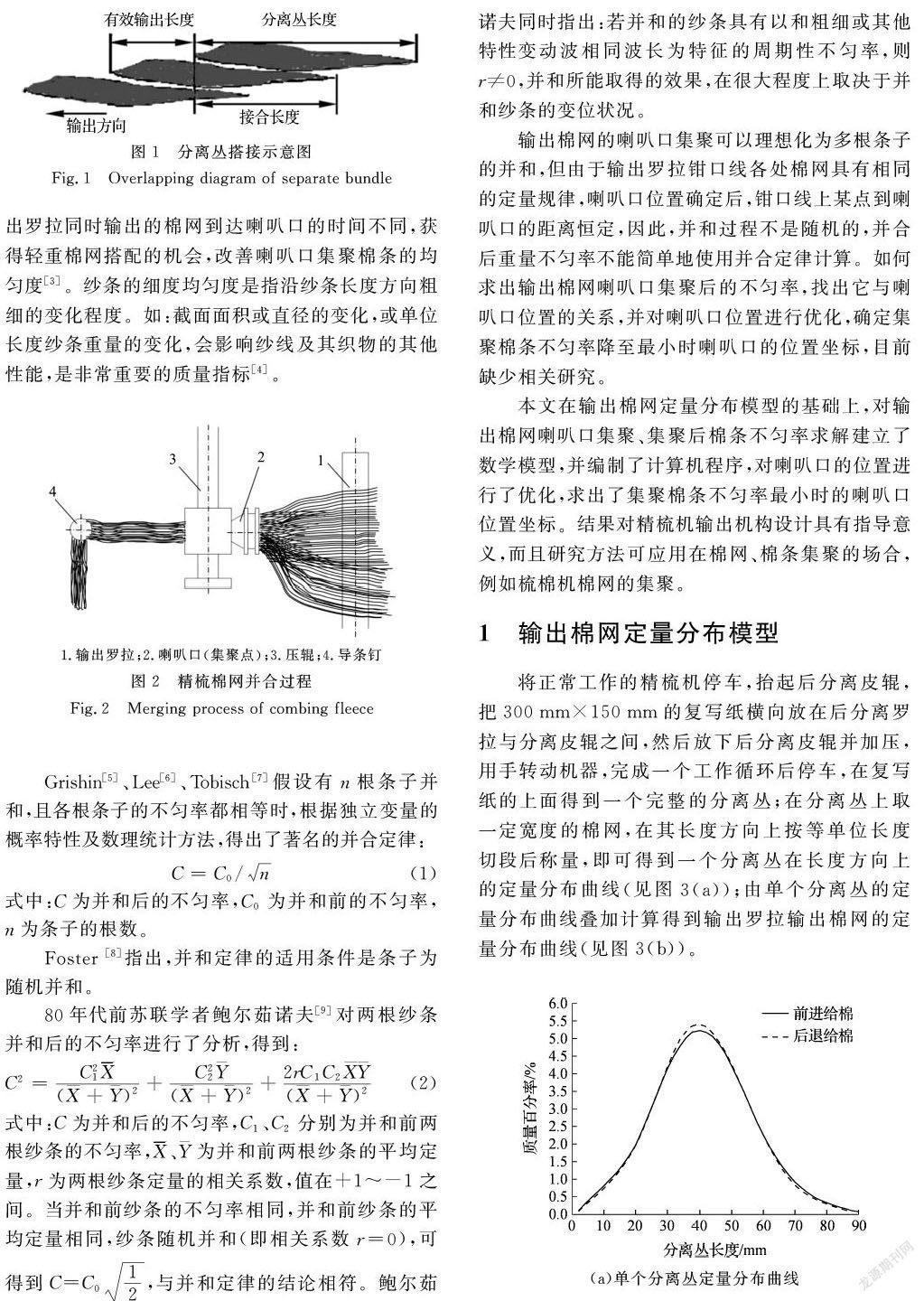

棉精梳機一个工作循环中,钳板将锡林梳理过的纤维丛向前输送,纤维丛头端到达分离罗拉钳口时分离开始,达到分离钳口的纤维以分离罗拉的表面速度快速运动,没有达到分离钳口的纤维以钳板的速度慢速运动,钳板到达最前方时分离结束,形成一个新的分离丛[1]。新的分离丛搭接在上一工作循环形成的旧分离丛之上,形成输出棉网,分离丛搭接形成棉网的示意图如图1所示[2]。

输出棉网的集聚过程如图2所示,输出罗拉1将棉网向前方输出,在喇叭口2处并合集聚成棉条,然后经过压辊3挤压紧密,再绕过导条钉4后喂入牵伸机构。将喇叭口向输出棉网的一侧偏置,使输出罗拉钳口线各处到喇叭口的距离不等,从而使输出罗拉同时输出的棉网到达喇叭口的时间不同,获得轻重棉网搭配的机会,改善喇叭口集聚棉条的均匀度[3]。纱条的细度均匀度是指沿纱条长度方向粗细的变化程度。如:截面面积或直径的变化,或单位长度纱条重量的变化,会影响纱线及其织物的其他性能,是非常重要的质量指标[4]。

1.输出罗拉;2.喇叭口(集聚点);3.压辊;4.导条钉

(a)单个分离丛定量分布曲线

(a)Quantitative distribution curve of separate bundle

(b)输出棉网定量分布曲线

(b)Quantitative distribution curve of combing fleece

Grishin[5]、Lee[6]、Tobisch[7]假设有n根条子并和,且各根条子的不匀率都相等时,根据独立变量的概率特性及数理统计方法,得出了著名的并合定律:

C=C0/n(1)

式中:C为并和后的不匀率,C0为并和前的不匀率,n为条子的根数。

Foster [8]指出,并和定律的适用条件是条子为随机并和。

80年代前苏联学者鲍尔茹诺夫[9]对两根纱条并和后的不匀率进行了分析,得到:

C2=C21( + )2 + C22( + )2 + 2rC1C2( + )2(2)

式中:C为并和后的不匀率,C1、C2分别为并和前两根纱条的不匀率,、为并和前两根纱条的平均定量,r为两根纱条定量的相关系数,值在+1~-1之间。当并和前纱条的不匀率相同,并和前纱条的平均定量相同,纱条随机并和(即相关系数r=0),可得到C=C012,与并和定律的结论相符。鲍尔茹诺夫同时指出:若并和的纱条具有以和粗细或其他特性变动波相同波长为特征的周期性不匀率,则r≠0,并和所能取得的效果,在很大程度上取决于并和纱条的变位状况。

输出棉网的喇叭口集聚可以理想化为多根条子的并和,但由于输出罗拉钳口线各处棉网具有相同的定量规律,喇叭口位置确定后,钳口线上某点到喇叭口的距离恒定,因此,并和过程不是随机的,并合后重量不匀率不能简单地使用并合定律计算。如何求出输出棉网喇叭口集聚后的不匀率,找出它与喇叭口位置的关系,并对喇叭口位置进行优化,确定集聚棉条不匀率降至最小时喇叭口的位置坐标,目前缺少相关研究。

本文在输出棉网定量分布模型的基础上,对输出棉网喇叭口集聚、集聚后棉条不匀率求解建立了数学模型,并编制了计算机程序,对喇叭口的位置进行了优化,求出了集聚棉条不匀率最小时的喇叭口位置坐标。结果对精梳机输出机构设计具有指导意义,而且研究方法可应用在棉网、棉条集聚的场合,例如梳棉机棉网的集聚。

1 输出棉网定量分布模型

将正常工作的精梳机停车,抬起后分离皮辊,把300mm×150mm的复写纸横向放在后分离罗拉与分离皮辊之间,然后放下后分离皮辊并加压,用手转动机器,完成一个工作循环后停车,在复写纸的上面得到一个完整的分离丛;在分离丛上取一定宽度的棉网,在其长度方向上按等单位长度切段后称量,即可得到一个分离丛在长度方向上的定量分布曲线(见图3(a));由单个分离丛的定量分布曲线叠加计算得到输出罗拉输出棉网的定量分布曲线(见图3(b))。

(a)单个分离丛定量分布曲线

(b)输出棉网定量分布曲线

对定量分布曲线进行分析、拟合,可得到其定量分布模型见式(3)[10]。

y(x)=g0+k×sin2π×xs(3)

式中: x为棉网位置,y(x)为棉网x位置的定量,g0为棉网定量平均值,k为棉网定量与平均值的极差,s为精梳机有效输出长度。

2 输出棉网喇叭口集聚建模

本文的推导以下述假设为基础:a)集聚喇叭口看做一个点,b)输出罗拉钳口线的棉网看做均匀棉条组合而成,c)棉条由输出罗拉钳口线至喇叭口为直线状态。

2.1 输出棉网集聚过程建模

输出棉网并和模型如图4所示,经过梳理的棉网由输出罗拉钳口线O1D输出到喇叭口C并合,B为输出棉网宽度。将输出棉网沿宽度方向等分为m份(为了使计算精度较高,令m≥60),则棉网的喇叭口集聚可以看成是m根棉条的并和。建立如图4所示的坐标系。

(a)不同喇叭口位置时的集聚棉条条干CV

(a)EvennessCV of converged sliver with different position of flared mouth

(b)b=45时集聚棉条条干CV

(b) EvennessCV of converged sliver as b=45

(c)a=45时集聚棉条条干CV

(c) EvennessCV of converged sliver as a=45

设喇叭口中心C的坐标为(a,b),则第j(1≤j≤m)根棉条由钳口线O1D到喇叭口中心C的距离Aj(等分份数m较大,棉条较细,以棉条左边缘距离作为整根棉条距离)为:

Aj=a2+b-(j-1)×Bm2b>j×Bm(4)

Aj=a2+j×Bm-b2b≤j×Bm(5)

2.2 集聚棉条条干CV值

假设位于钳口线O1D上的棉网其位置为x,第j根棉条由O1D到喇叭口中心C的距离为Aj,结合式(3)可得第j根棉条在C点的定量ycj为:

ycj=1mg0+k×sin2π×x+Ajs(6)

C点m根棉条并和后总定量yc可表示为:

yc=∑mj=1ycj(7)

电容式条干均匀度仪的检测片段长度为l,因此C点第i段l长棉条的质量yci为:

yci=∫xi+lxi∑mj=1ycjdx(8)

喇叭口集聚棉条的条干CV值可表示为:

CV/%=∑ni=1yci-l×g02n-1l×g0×100(9)

式中:n为检测片段的个数,数值为检测试样的长度/检测片段长度。

3 模型的适用性

上述输出棉网喇叭口集聚模型建立的基础为输出棉网定量分布模型:y(x)=g0+k×sin2π×xs,在定量分布模型中含有棉網定量的平均值g0,棉网定量与平均值的极差k这两个量,生产中,精梳机喂入小卷的定量、均匀度不同,精梳须丛搭接工艺不同,则g0,k的值不同,但是,可以证明,使集聚棉条的条干CV取得极值的喇叭口位置与g0,k无关。证明如下,

由式(8)可知:

yci-l×g0=∫xi+lximi=1ycjdx-l×g0(10)

将式(6)带入式(10)可得:

yci-l×g0=

∫xi+lximj=11mg0+k×

sin2π×x+Ajsdx-l×g0=

∫xi+lxi∑mj=11mg0+∑mj=1km×sin2π×x+Ajsdx

-l×g0=∫xi+lxig0dx+

∫xi+lxi∑mj=1km×sin2π×x+Ajsdx-l×g0

=l×g0+∫xi+lxi∑mj=1km×sin2π×x+Ajsdx-l×g0

=∫xi + lxi∑mj=1km×sin2π×x + Ajsdx

=km∫xi+lxi∑mj=1sin2π×x+Ajsdx

(11)

令:

f(a,b)=∫xi+lxi∑mj=1sin2π×x+Ajsdx(12)

则yci-l×g0=kmfa,b,将yci-l×g0=kmfa,b代入集聚棉条条干CV值的计算公式(9)可得:

CV/%=∑ni=1kmfa,b2n-1l×g0×100

=1g01n-1km∑ni=1fa,b2×100

分别求CV对喇叭口坐标a,b的偏导数,导数等于零时的a,b值令集聚棉条条干CV取得极小值。

CVa=0∑ni=1fa,b2a=0 (13)

CVb=0∑ni=1fa,b2b=0 (14)

fa,b与g0、k无关,所以由式(13)和式(14)求得的a,b值与g0,k无关,即令集聚棉条的条干CV取得极值的喇叭口位置与g0,k无关,精梳机喂入小卷的定量、均匀度,精梳须丛搭接工艺不会对喇叭口最优位置产生影响,模型具有普遍适用性。

4 模型的应用

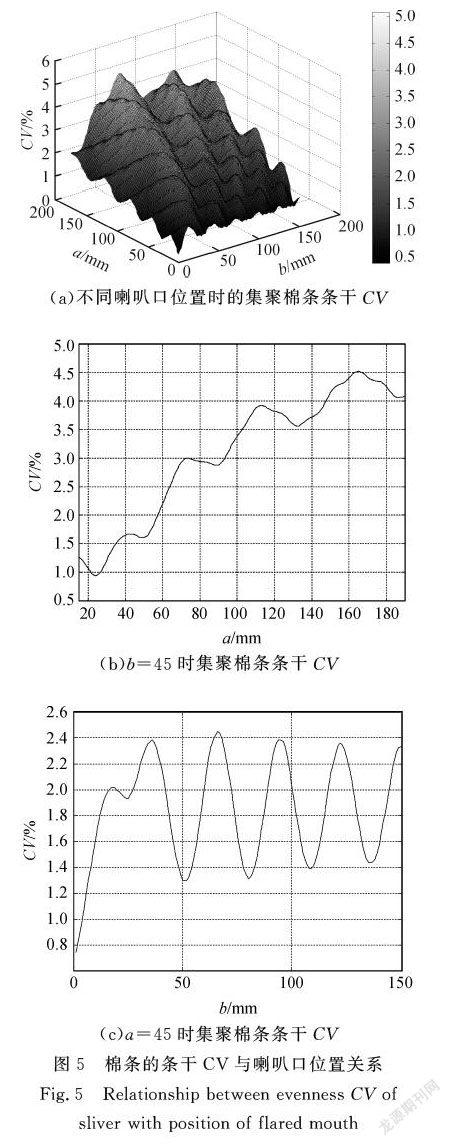

由上述建模分析可知:喇叭口位置与集聚棉条的条干CV值有着密切的关系,集聚棉条的条干CV值随着喇叭口位置的改变而改变;喇叭口中心的坐标分别为(a,b)和(a,300-b)时(即喇叭口中心坐标关于棉网宽度B的中线对称时),集聚喇叭口棉条定量yci相同,条干CV值也相同。为了获知棉条条干CV值最小时的喇叭口位置,将上述模型建立Matlab程序,取输出棉网的平均定量g0=70g/m,输出棉网定量与平均定量的极差k=17 g/m,精梳机的有效输出长度s=26.48mm(机型确定,有效输出长度为定值)。实际生产中,喇叭口位置不能与输出罗拉发生干涉,而且受台面输出空间的限制,因此,喇叭口中心坐标a在(15,190),b在(0,150)区间内变化。当a,b分别取不同值时,利用Matlab程序计算得喇叭口集聚棉条的条干CV见图5(a)。当b=45,a在(15,190)区间内变化时,计算得喇叭口集聚棉条的条干CV见图5(b),当a=45,b在(0,150)区间内变化时,计算得喇叭口集聚棉条的条干CV见图5(c)。

由图5可知:

a)当喇叭口中心坐标为(15,0)时,其输出棉条条干CV达到极小值0.341%,当喇叭口中心坐标为(190,62)时,其输出棉条条干CV达到极大值5.129%,两者的数值大小相差约15倍,可见喇叭口位置对其输出棉条的CV值有较大影响。

b)喇叭口中心坐标b=45不变,a增大,即喇叭口距棉网宽度边缘距离恒定,距输出罗拉越远时,其输出棉条的CV值呈波浪状上升趋势,CV值越大,输出棉条的条干均匀度越差。结合图5(a)和图5(b)可知,b在(0,150)区间内取任意值并保持恒定、a增大时,喇叭口输出棉条的CV值变化趋势与b=45不变、a增大时一致。因此,选择较小的a坐标值,可改善棉条的条干质量。

c)喇叭口中心坐标a=45不变,b增大,即喇叭口与输出罗拉距离恒定,与棉网宽度左边缘的距离越远时,其输出棉条的CV值呈水平波浪状变化,在整个区间内,有几个波峰,几个波谷,波峰与波谷的数值差较大。结合图5(a)和图5(c)可知,a在(15,190)区间内取任意值并保持恒定、b增大时,喇叭口输出棉条的CV值变化趋势与a=45不变、b增大时一致。可见,正确的选择坐标b的值,是改善棉条条干质量的有效手段。

若不同的精梳机型具有不同的有效输出长度,只需在Matlab程序里改变s的数值大小,就可以做出喇叭口位置与其输出棉条条干CV值的图像,找出使CV值取得极小值的a、b坐标。

(a)不同喇叭口位置时的集聚棉条条干CV

(b)b=45时集聚棉条条干CV

(c)a=45时集聚棉条条干CV

5 定量分布对比

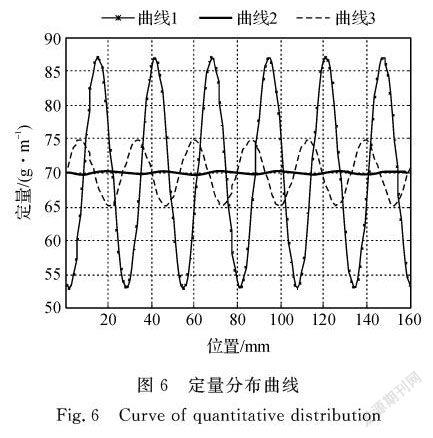

令分离罗拉输出棉网参数同上,即g0=70 g/m,k=17 g/m,s=26.48mm,通过Matlab程序做出图6定量分布曲线。

图6中曲线1表示输出棉网喇叭口集聚前定量分布,曲线2表示喇叭口中心坐标为(15,0)时集聚棉条的定量分布,曲线3表示喇叭口中心坐标为(190.62)时集聚棉条的定量分布。由图6可知,喇叭口集聚前棉网定量的极差值为34g/m, 喇叭口中心坐标为(190,62)时集聚棉条定量的极差值为9.7g/m, 喇叭口中心坐标为(15,0)时集聚棉条定量的极差值为0.5g/m,喇叭口集聚及其位置对产品的均匀度影响较大。

早期棉纺设备FA251精梳机集聚喇叭口的位置坐标为(150,55),新型高速精梳机喇叭口位置坐标为(40,25),精梳棉条的条干质量随着喇叭口位置的改变而改善,證明了上述理论研究结论与实践有较好的相符性,但现在高速高效精梳机的聚集喇叭口位置仍不是最优,仍可改进,后续研究可对精梳机的输出部分进行改造,实践检验喇叭口位置优化理论的正确性。

6 结 论

在输出棉网定量分布模型的基础上,通过对输出棉网喇叭口集聚、集聚后棉条不匀率求解建立的数学模型,编制计算机程序,优化喇叭口的位置,得到如下主要结论:

a)分离罗拉输出棉网的定量周期性变化,输出棉网在喇叭口处被集聚,喇叭口的位置不同,其集聚棉条的均匀度不同。

b)以分离罗拉输出棉网的定量分布模型为基础,对输出棉网的喇叭口集聚、集聚棉条的条干CV值求解建立了数学模型,并证明了模型的普遍适用性。

c)将模型编制计算机程序,应用于某种机型,可得到不同喇叭口位置时集聚棉条的条干CV值,快速找出最小条干CV值时的喇叭口中心坐标。结果表明:喇叭口距输出罗拉越远,其集聚棉条均匀度越差,喇叭口离棉网侧边缘距离变化,其集聚棉条的均匀度呈水平波浪式变化。

d)当机型改变,有效输出长度改变时,只需改变有效输出长度的参数值,即可将程序应用于此机型来优化集聚喇叭口的位置。

e)利用上述方法可以确定喇叭口的最优位置,并可以对其集聚棉条的CV值进行预测。这种研究方法可应用于棉网、棉条集聚的场合,例如梳棉机棉网的集聚。

参考文献:

[1]LI X R, JIANG X M, YANG J C,et al. Study onock detaching motion of a cotton comber[J]. The Journal of The Textile Institute, 2014,105(8):789-793.

[2]任家智,高卫东,谢春萍,等.棉精梳机分离罗拉顺转定时对棉网均匀度的影响[J].纺织学报,2014,35(3):127-131.

REN Jiazhi,GAO Weidong,XIE Chunping,et al.Influence of forward motion timing of comber detaching roller on evenness of cotton web[J]. Journal of Textile Research,2014, 35 (3):127-131.

[3]任家智.纺织工艺与设备[M].北京:中国纺织出版社,2004:139.

REN Jiazhi. Textile Technology and Equipment[M].Beijing: China Textile Press, 2004:139.

[4]SLATER K,.Yarn evenness[J]. Textile Progress,1986,14(3/4):1-90.

[5]GRISHIN P F. Sketches on the theory of doublings[N]. News of The Cotton Industry, 1932-02-10.

[6]LEE R L.The effect of doubling of strands upon their Irregularity[J]. Textile Research Journal,1937, 7: 241-250.

[7]TOBISH F. Ueber die vergleichmaessigende wirkung der dublierung[J]. Melliand Textiber, 1938,7:549.

[8]FOSTER G A R. The causes of the irregularity of cotton yarns[J]. Journal of the Textile Institute Proceedings,1950,41(7):357-375.

[9]鮑尔茹诺夫,梅自强.棉与化纤纺纱工程(上册)[M].北京:中国纺织出版社,1989:360-363.

Baljunov, MEI Ziqiang. Cotton and Chemical Fiber Spinning Engineering (Volume 1)[M].Beijing: China Textile Press, 1989:360-363.

[10]任家智,贾国欣,张一风,等.一种精梳机分离罗拉输出棉网集聚喇叭口位置的确定方法:中国,CN102704052A[P].2012-10-03.

REN Jiazhi, JIA Guoxin, ZHANG Yifeng, et al. A Determining Method of Position of Flared Mouth Merging Fleece in Cotton Comber: China, CN1027040 52A[P].2012-10-03.