基于红外技术的精梳机台面棉网检测装置研究

2015-05-30马岩

马岩

摘 要:文章介绍了一种新型精梳机棉网检测装置,分析了原检测传感器的工作原理及存在的问题,利用可靠的红外光电检测技术研制了一种没有机械传动的新型检测装置,并在精梳机上取得了较好的试用效果。

关键词:精梳机;小台面;棉网;单眼光电;红外光电传感器

1 背景

精梳机是近年来在纺织行业使用较为普遍的一种设备,其主要作用是排出梳棉生条中一定长度以下的短纤维,提高纤维整齐度,进一步清除纤维中残留的棉结、杂质,提高纤维光洁度。我国精梳设备在经过40多年的发展后,质量水平及自动化程度都有了很大的提高。特别是近几年,从设备的使用企业到生产企业都越来越重视设备的可靠性和效率,而这也正是国产设备与进口设备的主要差距所在。

其中影响精梳机可靠性和效率的一个重要因素就是由牵伸和分离机构的罗拉或胶辊的缠绕而造成的停机频率。通常情况下,一台精梳机分离机构罗拉和胶辊数量要远多于牵伸机构,因此,分离机构的缠绕概率也要远大于牵伸机构。所以从精梳机的设计制造到使用维护,对分离机构棉网的检测就显得尤为关键。

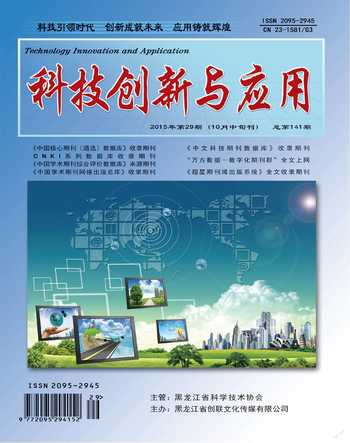

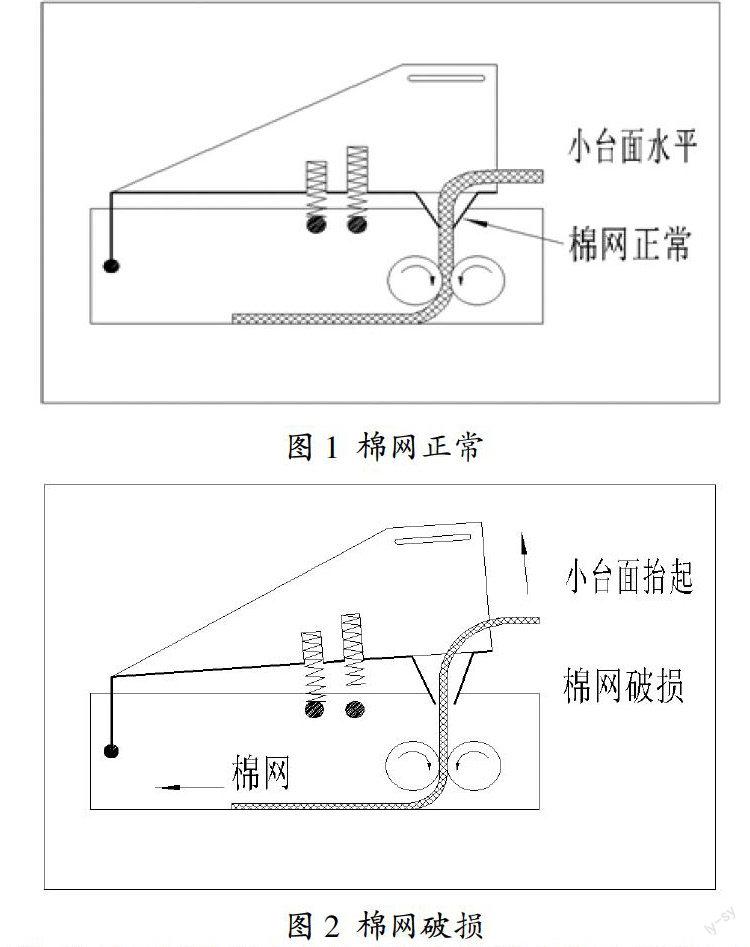

目前,对分离机构棉网的检测是通过在精梳机小台面上安装的单眼棉网重量不匀检测自停装置,通常简单的称作“单眼光电传感器”。单眼光电传感器安装在精梳机小台面下方的转动轴上,通过棉条对集束器向下拉力的变化来检测从分离机构出来的棉网状况。当精梳机小台面处出现棉网破损或涌棉时,就说明前方的分离机构出现了缠绕或是后方的集束器出现了堵塞。此时通过集束器的棉条粗细也会发生相应的变化,在摩擦力的作用下,小台面板将抬起或下沉。集束器口径根据落棉率和输出棉条重量且配合小台面弹簧力量来选择,通常都备有多种口径的配置。适当调整单眼光电传感器轴套旋转位置,使其处于水平的正常工作状态,故障指示灯灭(图1)。棉网破损时小台面板抬起,故障指示灯亮并停机(图2)。小台面集束器被堵时,台面板下移,故障指示灯亮并停机(图3)。

目前,这种通过单眼光电传感器来检测小台面棉网状态的方法被广泛应用在精梳机上。这种方法相对之前采用的一对对射光电传感器来检测所有台面棉网状态的方法来说,有着可靠性高、调整简单、查找故障位置直观等一系列优势。但由于国产设备零部件加工精度及可靠性还与进口设备有着较大的差距,因此在国产精梳机中,这种单眼光电传感器使用效果和可靠性并不理想。

高速精梳机在纺织厂的运行速度都在300钳次/分以上,而在精梳机高速运转过程中,完成设定棉条长度停机换桶时,集束器中的棉条静止后张力发生变化,小台面在弹簧的作用下向上抬起,误报为棉网破损故障,导致换桶结束后设备无法自动开机。此外,由于弹簧弹力的差异、集束器口径选择不当、零件加工和装配的误差以及传感器装配调试不到位等多种因素的影响,在正常生产时也将会导致8个单眼光电传感器经常误动作或不动作。误动作会导致精梳机频繁停机,降低设备生产使用效率,不动作则会造成罗拉或胶辊缠绕后继续运行,越来越厚的棉网会导致罗拉变形甚至缠绕摩擦引起火灾。

为此,我公司利用多年纺织机械的研发经验,设计了一种没有机械传动的基于红外技术的精梳机台面棉网检测装置。

2 原理及思路

这种检测装置主要利用红外线光电传感器的原理和技术设计而成的。市场上常用的红外光电传感器是利用物体对近红外线光束的反射原理,由同步回路感应反射回来的光,据其强弱来检测物体的存在与否。传感器首先发出红外线光束到达或透过目标物体,物体或镜面对红外线光束进行反射,传感器接收反射回来的光束,根据光束的强弱判断被测物体的状态。红外光电传感器的种类很多,有镜反射式、漫反射式、槽式和对射式等,结合精梳机台面板的结构特点我们选用漫反射式红外光电传感器。

精梳机导棉板上的棉网宽度约为300mm,分离机构的缠绕在这个宽度范围内都有可能发生,因此对导棉板上棉网状态的检测就不可能只用一个传感器来完成。根据检测距离及红外光的发散角度,经过计算与试验确定了导棉板上至少应安装3个红外光电传感器才能在300mm宽的导棉板上形成一道红外光幕,用来检测分离机构的运行状况。

棉网经过输出罗拉后进入小台面板的集束器,在这一区域内,棉网可能出现缠绕输出罗拉和堵塞集束器的故障。正常情况下,经过这一区域的棉网会呈现出“三角形”。输出罗拉缠绕后,该区域的棉网会逐渐消失,而集束器堵塞后,棉网会涌出该区域。正是利用这一现象,在该区域内外各设置一个红外光电传感器,用来检测该区域棉網是否异常。需要注意的是这两个传感器状态相反,一个为常开、另一个为常闭。

这五个红外光电传感器在输出胶辊的前后各形成了一个检测区域,通过这两个区域的共同作用,形成了一个对分离机构棉网状态检测的完整装置,完全可以取代原单眼光电传感器,该装置位于导棉板的上方4cm~6cm处,结构位置如图4所示。

精梳机小台面棉网破损及涌棉的检测,包括以下几个步骤:首先,经过分离罗拉和胶辊牵伸后的棉网依次通过导棉板进入第一检测区,如果在此过程中导棉板上方三个红外光电传感器中的任意一个无法检测到棉网,则说明分离罗拉或胶辊有部分被棉网缠绕,传感器发出故障信号,精梳机停止工作;否则棉网继续通过输出罗拉和胶辊,进入第二检测区域,此时如果缠绕在输出罗拉上,上方红外光电传感器无法检测到棉网,发出故障信号,否则棉网经过小台面板进入集束器后成为棉条,如果集束器被棉条堵塞,传感器会检测到该区域多余棉网的出现,也会发出故障信号。

3 试验情况

从以上步骤可以看出,该装置对小台面棉网的状况检测主要依靠红外光电传感器进行,取消了相关的弹簧及转动装置,集束器也不需要根据棉条粗细变换多种规格,只需更换为大口径的即可,同时也就大大降低了集束器堵塞的概率。小台面出现故障后,也不再依靠抬起和下降的机械动作作为检测目标了,彻底消除了机械零件加工和装配精度的影响。设计完成后,我们对精梳机进行了简单的改装和调试,并在纺织企业进行跟踪试验。表1是精梳机正常工作时两种检测装置对小台面板处棉网破损及涌棉两种故障造成的停机次数对比试验:

4 结束语

这种检测装置取代了原有的单眼光电传感器,解决了由于机械原因导致的停机率高、可靠性差等问题。该装置安装调试方便,安全稳定,可以在原设备上升级改造,其成本与更换单眼光电传感器相当。该装置也申请了相关的专利保护,由于该装置在精梳机台面棉网检测方面良好的效果及低廉的成本,相信会被越来越多的精梳设备所采用。