真丝织物虚拟化的悬垂性对比研究

2022-02-14吕雪珊祝杭琪王雪琴

吕雪珊 祝杭琪 王雪琴

摘要: 纺织面料虚拟化对产品感官传播与参考的作用越来越高,丝绸品种的传承与创新传播同样需要借助此手段。本研究聚焦于多品类丝绸面料,参考真实丝绸类面料的悬垂性来进行虚拟丝绸悬垂性实验并对比他们之间的差异,从而验证丝绸类面料悬垂虚拟化的可行性。通过CLO3D、C4D搭建虚拟实验环境,并利用Matlab对真实和虚拟悬垂测试得到的悬垂图像进行图像处理,得出8个悬垂指标。实验表明,悬垂系数、波数和最大波峰幅值这3个方面有较好的模拟效果。相对于真实丝绸类面料,CLO3D环境中面料虚拟化的悬垂性仿真效果与实际较为接近,但悬垂虚拟化具有更均匀的悬垂形态分布。

关键词: 真丝织物;虚拟化仿真;悬垂性;CLO3D;C4D;面料虚拟化

中图分类号: TS941.42 文献标志码: A 文章编号: 1001-7003(2022)01-0038-08

引用页码: 011106DOI: 10.3969/j.issn.1001-7003.2022.01.006

纺织服装虚拟可视化正处于一个深入化、精细化、智能化的发展阶段[1]。同样,虚拟可视化技术在纺织上的应用也方兴未艾,需要不断地探索和研究[2]。

目前,国内针对织物三维可视化的研究主要有以下三个方面:传统服饰再现[1]、织物三维仿真[3-5]与虚拟悬垂性研究[6]。國外针对织物三维可视化的研究主要有以下六个方面:虚拟织物悬垂性、服装可视化仿真、可视化仿真效果评价[7]、虚拟触感[8]、虚拟试衣与虚拟可视化算法等相关研究。针对织物悬垂性的虚拟仿真,国内研究主要在虚拟织物的悬垂属性与虚拟面料相关参数的相关性分析较多[9-11]。与国外的织物三维可视化模拟研究水平相比,国内研究还有所欠缺[2]。

在现有研究中,Zulaikha等[12],Buyukaslan等[13],Hyo等[14]分别针对几类服装和窗帘等具体的应用场景进行虚拟化评价与基础算法的分析,并没有对面料的细化类型进行对比研究。祝杭琪等[15]为了弘扬当代丝绸品种的传播,选取了78块最受市场喜爱的不同种类真丝面料进行悬垂性测试。在此实验基础上,本文继续从丝绸类面料虚拟化的悬垂性出发,通过CLO3D与Matlab得到虚拟悬垂指标,对比真实悬垂指标,从而分析虚拟丝绸类面料模拟的差异与可行性。基于广泛应用的CLO3D软件进行虚拟面料的生成与对比研究,可为设计师们在软件中设计丝绸类面料及其产品时,提供一个理性的参考,为丝绸类面料的虚拟仿真数字化研究提供可行方案。

1 虚拟面料库的建立

CLO3D软件具有配套的面料属性测试仪器与对应虚拟面料生成程序,首先实验对真实丝绸类面料依据CLO3D软件的要求进行属性测试与虚拟面料的生成。

对选取78块丝绸类面料按照CLO3D面料属性检测的要求,分别在经向、纬向与斜对角45°三个方向裁剪出3 cm× 22 cm的试样。测量质量、厚度、弯曲强度与拉伸强度的相关参数,并在CLO3D中进行面料参数的输入、面料的生成和保存。

由软件自身计算而得的虚拟面料所包含的参数,根据实际物理测试的弯曲强度与拉伸强度数据,CLO3D软件中计算出了相关的面料虚拟属性参数:“Stretch-Weft”“Stretch-Warp”“Shear”“Bending-Weft”“Bending-Warp”“Bending-Bias”“Density”。

2 虚拟悬垂实验

2.1 虚拟悬垂仪建立

利用C4D建模软件进行虚拟悬垂仪模型的建立,如图1所示。模型数据严格根据XDP-1型悬垂测试仪(上海新纤仪器有限公司)的参数进行数字化测试模型的建立。图2为CLO中相应的虚拟悬垂测试仪的受力点与应力图。

2.2 虚拟悬垂实验

进行面料正反面的悬垂测试实验,主视图与俯视图如图3所示。参照真实织物悬垂实验,每块虚拟面料依次进行正面与反面的悬垂实验各3次并进行保存。

3 悬垂指标获取

为统一虚拟与真实悬垂实验所得的悬垂指标,本文利用Matlab软件对真实和虚拟悬垂测试得到的悬垂图像进行处理。经处理,得出8个悬垂指标:悬垂系数、波数、波峰均匀度、波峰夹角均匀度、最大波峰幅值、最小波峰幅值、最大波峰夹角、最小波峰夹角。

3.1 图像的基础处理

利用Matlab读取悬垂图像,并进行灰度化、二值化及悬垂轮廓的提取。图像读取采用的函数是Ior=imread(′1-1jpg′),灰度化采用的函数是Igr=rgb2gray(Ior)。通过gt=graythresh(Igr)函数求出阈值后,再利用函数Ied=edge(Ibw,′sobel′)求取悬垂轮廓线。

由表1可以观察得出,真实悬垂测试仪得出的悬垂图像由于光线的问题,在图像的二值化与轮廓的提取时出现了明显的误差。为修正这个误差,将悬垂图像在(Photoshop,PS)中进行初步处理,通过增加悬垂图像区域与空白区域的对比度来提取清晰的悬垂图像,经PS处理后的悬垂图像提取如表2所示。

3.2 建立数学坐标处理图像数据及指标求取

悬垂轮廓经坐标原点转换后的示意如图4所示。伸出半径R为悬垂轮廓上各点与托盘边缘的距离,悬垂轮廓上任一点P(X,Y)与原点O的距离为R′,故伸出半径R=DP=R′-d/2。夹角A为点P与X轴的夹角,即∠POX,其夹角的求法如下所示:

P点位于X轴上方时公式为:

A=cos-1(X/R′)(1)

P点位于X轴下方时公式为:

A=cos-1-XR′+π(2)

相关悬垂指标有8个。其中,静态悬垂系数、试样面积的公式及托盘面积的计算公式为:

F=(As-Ad)/(AD-Ad)(3)

AD=π×122(4)

Ad=π×62(5)

式中:F为静态悬垂系数;As为投影面积,mm2;AD为试样面积,mm2;Ad为托盘面积,mm2。

波数(N)表示悬垂轮廓线一周的波峰个数。波峰幅值(WC)表示波峰点对应的伸出半径R值。波峰幅值均匀度(CVR)表示了波峰幅值的离散程度,其公式为:

CVR/%=1WC×∑ni=1(WC(i)-WC)2n-1×100(6)

式中:CVR为波峰幅值均匀度,%;WC为波峰幅值,mm;n为个数。

波峰夹角(CA)表示两个相邻波峰点所对应的夹角的值。波峰夹角均匀度(CVA)代表了波峰夹角(CA)的离散程度,其公式为:

CVA/%=1CA×∑ni=1(CA(i)-CA)2n-1×100(7)

式中:CVA为波峰夹角均匀度,%;CA为波峰夹角,(°)。

4 与真实悬垂测试结果的比较

将虚拟与真实的悬垂指标进行对比,通过对8个悬垂指标的配对样本T检验与配对样本的秩和检验,确定虚拟与真实丝绸类面料的悬垂性仿真效果的差异是否较大,获得CLO3D在丝绸类面料的悬垂性仿真效果的整体判断与评价。

4.1 配對样本T检验

在SPSS软件中对真实与虚拟悬垂指标的差值进行正态性检验,若差值符合正态分布,则对两组数据进行配对样本T检验,否则使用配对样本的秩和检验。

4.1.1 差值正态性检验

选择适用于小样本的SW检验对这8个悬垂指标进行正态性检验,得到的结果如表3所示。显著性P值大于0.05的只有最大波峰幅值和最大波峰夹角,其差值符合正态分布,可采用配对样本T检验,其余6个悬垂指标则采用配对样本的秩和检验。

4.1.2 配对样本T检验

对最大波峰幅值与最大波峰夹角这2个悬垂指标进行配对样本T检验,提出原假设。分别为:

假设1:由真实与虚拟悬垂实验所得的最大波峰幅值,其两组数据间差值的均值为零;

假设2:由真实与虚拟悬垂实验所得的最大波峰夹角,其两组数据间差值的均值为零。

由表4—表6可得,真实与虚拟悬垂实验所得的最大波峰幅值的平均值、标准偏差与标准误差平均值较为接近,而最大波峰夹角则存在一定的差异。他们的相关性系数都大于0.7,属于强相关,且显著性P值都小于0.05,存在统计学意义。最大波峰幅值的显著性P值大于0.05,所以接受原假设1。而最大波峰夹角的显著性P值小于0.05,拒绝原假设2。

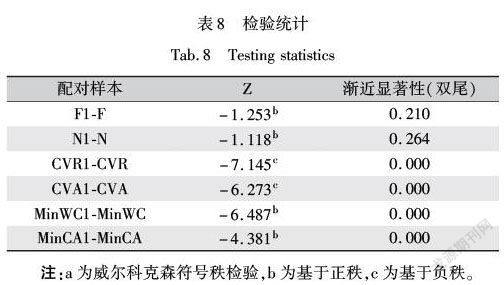

4.1.3 配对样本的秩和检验

最大波峰幅值和最大波峰夹角,其差值符合正态分布,不适用于秩和检验,对差值不符合正态分布的6项进行配对样本的秩和检验,并提出原假设。分别为:

假设3:由真实与虚拟悬垂实验所得的悬垂系数、波数的差值中位数为零;

假设4:由真实与虚拟悬垂实验所得的波峰幅值均匀度、波峰夹角均匀度、最小波峰幅值、最小波峰夹角的差值中位数为零。

表7是这6项的平均值、标准偏差与百分位的描述统计。由表7可得出,除了悬垂系数和波数的平均值、标准偏差值与百分位值比较接近,而其余的差别都比较大。表8是配对样本秩和检验结果,可得悬垂系数与波数的显著性P值都大于0.05,所以接受原假设3。而波峰幅值均匀度、波峰夹角均匀度、最小波峰幅值、最小波峰夹角的显著性P值都小于0.05,拒绝原假设4。

由上述配对样本T检验与配对样本的秩和检验结果可以得到,悬垂系数、波数与最大波峰幅值之间不存在显著差异,而波峰幅值均匀度、波峰夹角均匀度、最小波峰幅值、最大波峰夹角与最小波峰夹角则在两组数据之间存在显著差异。说明CLO3D软件在丝绸类面料的悬垂性模拟上,在悬垂系数、波数、最大波峰幅值方面有较好的模拟效果。

4.2 悬垂性仿真效果综合评价

为探索CLO3D在丝绸类面料的悬垂性模拟上的差异情况,本文根据真实与虚拟悬垂实验所得的悬垂指标的聚类结果[15]进行对比分析。

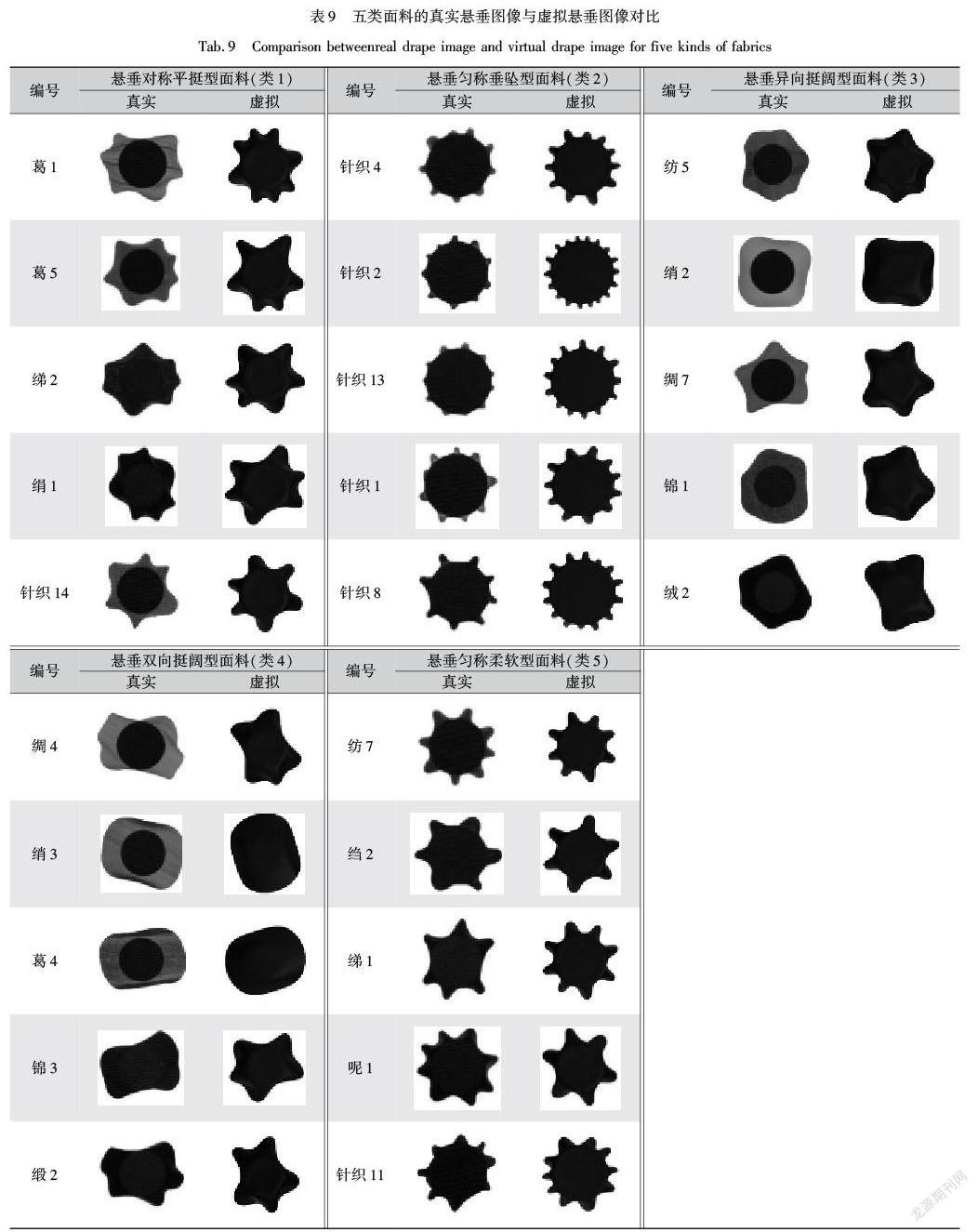

4.2.1 悬垂图像评价

由真实悬垂实验所得的悬垂指标聚类结果[15]可知,丝绸类面料根据其悬垂性可以分为五类:悬垂对称平挺型面料、悬垂双向挺阔型面料、悬垂异向挺阔型面料、悬垂匀称垂坠型面料和悬垂匀称柔软型面料。现将五类面料的真实悬垂所得的悬垂图像与虚拟悬垂实验所得的悬垂图像进行对比,来进一步探讨CLO3D在丝绸类面料的悬垂性模拟上的具体效果。五类面料的真实悬垂图像与虚拟悬垂图像的对比如表9所示。

由表9可以得出,五类面料的真实悬垂图像与虚拟悬垂图像在悬垂形状与悬垂系数上具有很高的相似性。结合配对样本T检验与配对样本的秩和检验的结果,可以进一步验证CLO3D软件在丝绸类面料的悬垂系数、波数、最大波峰幅值的模拟具有较好的效果。

4.2.2 其他悬垂指标评价

根据配对样本T检验与配对样本的秩和检验的结果,将最小波峰幅值和最大波峰夹角真实与虚拟悬垂实验所得的悬垂指标进行了对比,如图5和图6所示。由图5、图6可以看出,它们整体模拟效果相贴近,而另外3个指标可以从表9的类5和类3中看出,虚拟悬垂图像比真实悬垂图像在波峰幅值均匀度、波峰夹角均匀度上分布更均匀,类2与类5的悬垂图像都呈现较规整的多边形形态,其波峰分布与最小波峰夹角也呈现较好的均匀对称状态。

5 结 论

本文基于真实丝绸类悬垂性综合评价,利用CLO作为软件平台进行虚拟化丝绸类面料的悬垂性研究,并对比他们的差异性。丰富了丝绸类面料真实与虚拟化的悬垂性对比的应用基础研究,为更多品类的真丝面料虚拟可视化方案的可靠性提供依据及参考。同时拓展大众及设计师对真丝面料的认知、使用依据及视角。

1) 利用CLO3D配套的面料属性检测设备,获取真丝面料的各项指标生成虚拟的真丝面料。参照XDP-1悬垂测试仪的设备参数,利用3D建模软件构建数字化展示测试模型。将CLO3D中虚拟丝绸类面料在虚拟悬垂测试仪上进行悬垂性实验,利用Matlab对悬垂图像进行图像处理,获得虚拟丝绸类面料的8个悬垂指标。

2) 通过配对样本T检验与配对样本的秩和检验相结合的方法,来比较真实与虚拟丝绸类面料的悬垂性。结合悬垂图像对比,可得出结论:8个悬垂指标中,悬垂系数、波数和最大波峰幅值这3个方面有较好的模拟效果,而波峰幅值均匀度、波峰夹角均匀度、最小波峰幅值、最大波峰夹角与最小波峰夹角这5个方面的模拟效果与真实的悬垂情况有着相近的趋势与分布范围。

3) 基于CLO的软件平台能有效地展现各类真丝面料的虚拟化悬垂特征。面料悬垂特征主要是依赖于悬垂系数和波数,而在面料悬垂性的模拟上,涉及计算机程序、相关力学模型,以及真实与虚拟环境。这就导致差异性不可避免,虚拟化面料不可能与现实状态下的面料完全相同,只能尽可能地缩小彼此间差异性,期待进一步的研究来减小一些现存的差异。

《丝绸》官网下载

中国知网下载

参考文献:

[1]JIANG Y, GUO R, MA F, et al. Cloth simulation for Chinese traditional costumes[J]. Multimedia Tools and Applications, 2019, 78(4): 5025-5050.

[2]朱敏, 敖雪琪, 张华, 等. 织物与服装虚拟仿真技术研究进展[J]. 轻工科技, 2016, 32(5): 115-116.

ZHU Min, AO Xueqi, ZHANG Hua, et al. Research progress of fabric and clothing virtual simulation technology[J]. Light Industry Science and Technology, 2016, 32(5): 115-116.

[3]郑培晓, 蒋高明. 基于WebGL的纬编提花织物三维仿真[J]. 纺织学报, 2021, 42(5): 59-65.

ZHENG Peixiao, JIANG Gaoming. Three-dimensional simulation of weft-knitted jacquard fabric based on WebGL[J]. Journal of Textile Research, 2021, 42(5): 59-65.

[4]李双双, 胡新荣, 刘军平, 等. 基于自适应网格重划分的织物动态仿真[J]. 丝绸, 2020, 57(4): 35-39.

LI Shuangshuang, HU Xinrong, LIU Junping, et al. Fabric dynamic simulation based on adaptive remeshing[J]. Journal of Silk, 2020, 57(4): 35-39.

[5]刘海桑, 蒋高明, 董智佳. 基于Web的少梳经编色织物仿真与虚拟展示[J]. 纺织学报, 2021, 42(2): 87-92.

LIU Haisang, JIANG Gaoming, DONG Zhijia. Simulation and virtual display for few-guide bar yarn dyed fabric based Web[J]. Journal of Textile Research, 2021, 42(2): 87-92.

[6]王会威, 张辉, 郭瑞良. 基于三维服装CAD系统的织物悬垂性模拟研究[J]. 北京服装学院学报(自然科学版), 2015, 35(3): 26-32.

WANG Huiwei, ZHANG Hui, GUO Ruiliang. Study on the drape simulation of fabrics based on 3D apparel CAD system[J]. Journal of Beijing Institute of Clothing Technology(Natural Science Edition), 2015, 35(3): 26-32.

[7]BUYUKASLAN E, KALAOGLU F, JEVSNIK S. Drape simulation and subjective assessment of virtual drape[J]. IOP Conference Series: Materials Science and Engineering, 2017, 256(16): 162002.

[8]BUENO M A, LEMAIRE-SEMAIL B, AMBERG M, et al. A simulation from a tactile device to render thetouch of textile fabrics: A preliminary study on velvet[J]. Textile Research Journal, 2014, 84(13): 1428-1440.

[9]云暢, 张辉. CLO3D下的经纬异性织物悬垂性模拟研究[J]. 北京服装学院学报(自然科学版), 2017, 37(2): 33-39.

YUN Chang, ZHANG Hui. Study on draping simulation of the fabric with difference in warp and weft in CLO3D[J]. Journal of Beijing Institute of Clothing Technology(Natural Science Edition), 2017, 37(2): 33-39.

[10]王鵬程, 刘基宏. 基于3D扫描技术的织物悬垂性测试方法[J]. 丝绸, 2018, 55(6): 25-30.

WANG Pengcheng, LIU Jihong. Method of fabric drape test based on 3D scanning technology[J]. Journal of Silk, 2018, 55(6): 25-30.

[11]陈明, 周华, 杨兰君, 等. 织物三维悬垂形态测试指标与三维重建[J]. 纺织学报, 2008, 29(9): 51-55.

CHEN Ming, ZHOU Hua, YANG Lanjun, et al. Coefficient of 3D draping test of fabrics and 3D reconstruction[J]. Journal of Textile Research, 2008, 29(9): 51-55.

[12]ZULAIKHA S Z B, KIM K, TAKATERA M. Similarities and differences between virtual and actual pants[J]. International Journal of Clothing Science and Technology, 2020, 33(2): 199-217.

[13]BUYUKASLAN E, JEVSNIK S, KALAOGLU F. Comparative analysis of drape characteristics of actually and virtually draped fabrics[J]. International Journal of Clothing Science and Technology, 2018, 30(3): 286-301.

[14]HYO K S, SUNGMIN K, KYU P C. Development of similarity evaluation method between virtual and actual clothing[J]. International Journal of Clothing Science and Technology, 2017, 29(5): 743-750.

[15]祝杭琪, 王雪琴. 真丝类织物悬垂性综合评价[J]. 丝绸, 2021, 58(6): 25-29.

Abstract: Silk as a treasure of China with a history of more than 7, 000 years impressed the world with soft, elegant and magnificent images and thus became a symbol of wealth and beauty. Silk is still popular among consumers for its unique charm to this day. Chinese domestic silk market still has great potential in the consumption of silk products. With the advocacy of "Belt and Road Initiative", the silk industry is facing new development opportunities. Today’s silk industry, not only a traditional industry in people’s impression, is an industry incorporating innovation and fashion. With the vigorous development of information technology and the Internet economy, virtual visualization and 3D technology have been gradually integrated into all walks of life, and 3D digitization will inevitably become a major trend in future product design and application. In terms of the textile industry, much software for virtual visualization of textiles, clothing, and home furnishings are emerging, such as C4D, Substance Designer, Substance Painter, CLO 3D and other three-dimensional software, which can be applied to the design and modeling of virtual models, virtual clothing, and virtual products, material creation and rendering of virtual products, and the dynamic display of virtual products. However, for silk fabrics, there is no comprehensive research on three-dimensional visual simulation. 3D visualization requires not only the simulation of appearance and texture but also a comprehensive simulation according to the actual drape, touch and appearance of fabrics. Among the existing studies, very scarce studies are focused on the virtualization of multi-category silk fabrics. With the increasingly important role of textile fabric virtualization in products sensory communication and reference, this method is also necessary for the inheritance and innovative dissemination of silk varieties.

The research is focused on various kinds of silk fabrics. Virtual silk fabric drapability experiments were carried out with reference to the drapability of real silk fabrics, and the differences between them were compared to verify the feasibility of virtual silk fabric drapability. First, a virtual experimental environment was established using CLO3D and C4D to generate virtual fabrics and virtual drape instrument. Matlab was adopted to process the drape images obtained from real and virtual drape tests, thus obtaining eight drape indexes: drape coefficient, wave number, wave crest uniformity, wave crest angle uniformity, maximum wave crest amplitude, minimum wave crest amplitude, maximum wave crest angle and minimum wave crest angle. On this basis, the drape indexes and drape images of real and virtual fabrics were compared through paired sample t-test and paired sample rank sum test to evaluate the simulation effect of CLO3D on silk fabric drapability. The drape indicators obtained from the virtual drape experiment were clustered, and the cluster results were compared with the cluster results of the real drape indicators to judge and evaluate the drapability of silk fabrics in the CLO3D environment.

The experimental results show that drape coefficient, wave number and maximum wave crest amplitude have exhibited good simulation effects, while the simulation effects in the other five aspects have similar trend and distribution range with the real drape situation. Compared with real silk fabrics, the drape simulation effect of fabric virtualization in CLO3D environment is closer to the reality, but drape virtualization exhibits a more uniform drape morphological distribution.

Promoting the spread of contemporary silk varieties plays an important role in the rise of domestic brands and the spread of traditional Chinese culture. It can promote people’s understanding of silk fabrics, provide designers with more cognitive perspectives on silk fabrics, and provide reference suggestions for further research.

Key words: silk fabric; virtual simulation; drapability; CLO3D; C4D; fabric virtualization