野马电池:蓄积数字化动能 锻造硬核竞争力

2022-02-13张超梁沈涛责任编辑刘怡然

文/张超梁 沈涛 责任编辑/刘怡然

位于宁波市镇海区骆驼街道的浙江野马电池股份有限公司(以下简称“野马电池”)车间里,自动化生产线上正自动“吐出”一只只电池。在接收系统指令后,智能机器人把生产线上打包成盘的电池,搬运至固定的存放区域,再抓取空盘放至生产线上。

截至2022年11月,野马电池当年电池产量已突破15 亿只大关。“按目前全球总人口来算,2022年上半年,全球每十个人中就有一个人能用上我们生产的电池。”野马电池总经理余谷峰说。这离不开数字化转型释放的发展红利。

野马电池深耕碱性电池和碳性电池研发生产20 多年,拥有各种规格型号的锌锰电池、碱锰电池生产线20 多条,年生产能力超20 亿只,是国内大规模的碱性电池生产企业之一。在国家工业信息安全发展研究中心2022年上半年公布的2021年中小企业数字化转型典型案例中,野马电池跻身名单之列。

提质增效挖潜能

“面对全球海量的订单,如何提质提速交付?唯有数字化。”野马电池两化办经理王建裕说。与数字化转型前相比,野马电池碱性电池生产线的平均生产效率提高20%。目前,每条生产线每分钟可生产600只碱性电池,日产能从原先的60 万只提升到现在的70 万只,订单周期从45 天缩短至30 天。

通过安装机器视觉等自动QC(质量控制)装置,结合质量管理系统应用,野马电池在生产过程中实现了实时质量检验,生产线可自动剔除质量异常的电池产品,若批量异常,系统还能提前预警。与原先相比,生产线上产品不良率降低25%,产品报废率由原来的2‰下降至1.5‰以下。

“车间内的电池生产线24 小时运行。”王建裕说,按生产线每分钟600 只电池的产能计算,工作人员平均每分钟就要搬运一两盘电池。每盘电池重达15 公斤,24 小时不间断的重复搬运仅靠人力显然无法匹配高速的生产需求。通过机械手、自动导引运输车等人工智能的推广应用,野马电池实现人机协同工作,生产效率大幅提升,工作人员劳动强度直线下降。

日前,野马电池二车间操作工陶开东发现封箱包装线运行出现异常,立马按下“安灯”按钮。当值机修工之一的吴龙,通过手机端获悉这一情况,立马响应,抢单维修。“我们像机器维修界中的‘滴滴司机’,抢单跑腿送上维修服务。”吴龙说。经他更换轴承后,封箱包装线又开始正常运行。从操作工按下“安灯”按钮,到机修工响应抢单维修,这一过程耗时不超过3 分钟。

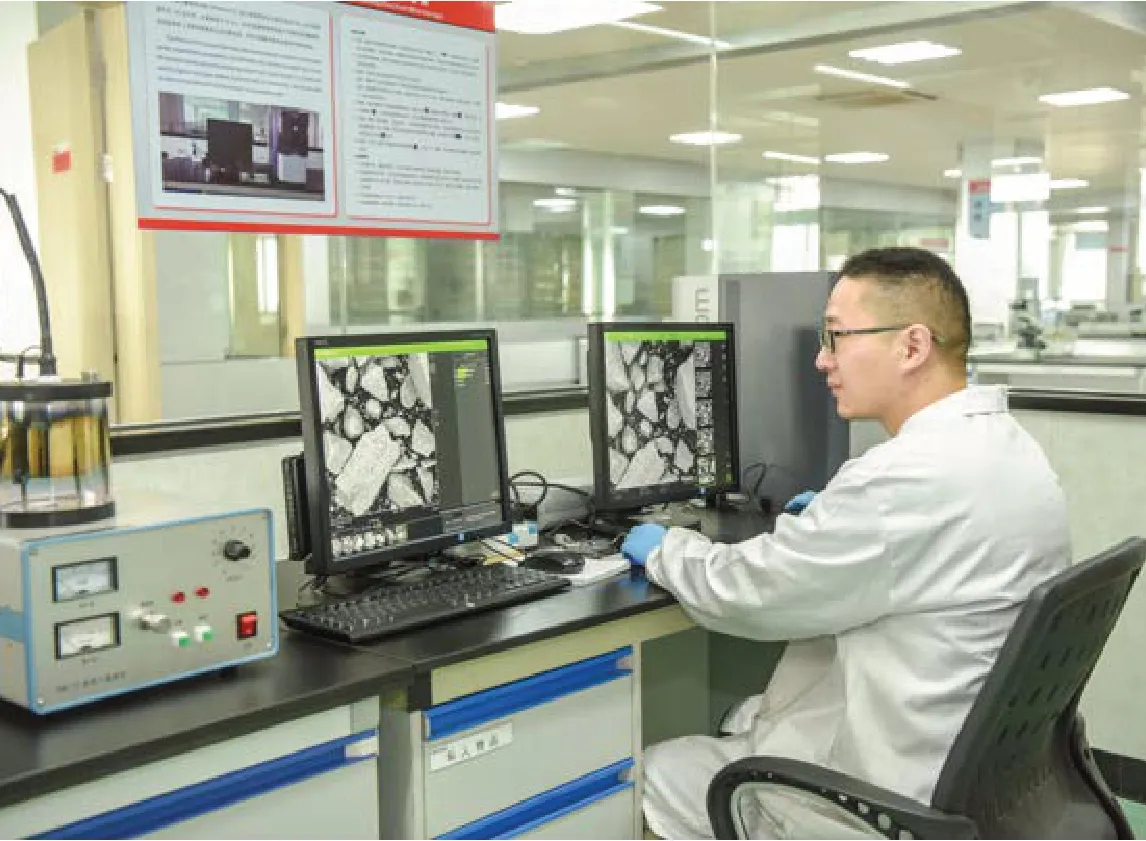

工作人员借助高精密仪器测试电池参数。

“这是我们创新打造的设备维修抢单模式。原先,出现设备异常时,操作工得打电话一一询问机修工,不仅沟通效率低,赶到场的机修工还不一定能解决出现的问题。现在,操作工在系统中输入对应的故障信息和现场图片,相匹配的机修工的手机端就会弹出抢单维修信息。谁会修,谁就接单确认。机修工都十分积极,因为接单量和考核挂钩。”王建裕介绍,设备维修耗时缩短比较难,设备维修响应耗时却可通过新模式尽可能节省。通过系统将软硬件结合,野马电池在车间内启动了“安灯+设备抢修”模式,与原先相比,操作工等待机修工到场维修的时间节省超15 分钟。机修工们的主要工作也从紧急维修转变为对设备进行预防保养工作。

转型升级促环保

在研制出近无人化高速电池生产线后,野马电池又发力于年产2亿只碱性锌锰电池数字化车间的建设。该车间是宁波市首批数字化车间项目。其投产后,企业生产效率提高175%,产品生产周期缩短53.3%,综合运营成本、产品不良率、单位产值能耗分别降低56%、25%、逾60%。数字化转型的步伐,野马电池从未停下。2021年夏季,投资逾4670 万元的基于5G的野马电池智慧工厂一期项目通过省级验收。

“漆黑的环境伴随着污染的产生,是传统电池生产企业留给大家的刻板印象。”王建裕表示,野马电池一直把绿色作为企业高质量发展的底色,整条生产线采用全封闭、顶楼吸尘,自动进行收粉、回粉等处理,优化提升车间现场作业环境,工作人员工作服粘粉尘现象“一去不复返”。

(上图/张超梁)野马电池“5G+”智能称重机器人正为电池称重。

(下图)野马电池数字化生产车间。

“2 号楼三层东边过道,温度32.3℃;2 号楼三层,噪声79.8 分贝。”在野马电池数字驾驶舱能看到一系列环境监测数据。通过数字驾驶舱,野马电池实现对全厂范围内的水电能耗、温湿度、噪声与排放数据的采集与监测。

在能耗环境数据监控方面,野马电池通过智能电表和窄带物联网技术的应用,对工厂100 多个电表数据进行自动化采集、集约化管理。目前,能源管理已覆盖每条生产线,相关系统每日自动记录电表数据,并计算能耗,为后续产耗预测模型的建立打下基础,助推企业提高能源利用率。同时,通过实施光伏发电项目以及空压机站智能化改造项目,野马电池进一步实现节能降耗。

量体裁衣拓市场

借力系统集成平台,野马电池消除内部信息系统的“数据孤岛”现象,建立数据仓库,为大数据分析提供数据池,构建市场需求、订单跟踪、过程追溯、设备监控、品质分析、供应商管理与人事行政管理等全流程信息系统。

从数字驾驶舱的大数据分析中不难看出,野马电池85%的产品出口海外市场,其中近一半的产品销售至欧洲。尤其是浙江野马电池工程(技术)中心自主研发的无汞碱锰电池,因绿色环保、高容量的优势,深受中东欧市场青睐。

凭借多年外销经验,野马电池深谙量体裁衣之道。“中东欧地处高纬度地区,有时会出现超低温天气,这对电池正常工作会产生一定影响。”野马电池销售经理徐欣说。为此,企业特意在低温环境中加强电池测试力度,同时根据中东欧市场的需求,调整电池容量、尺寸与放电模式等,推出对口的个性化电池产品,依靠技术,提高与国外市场的黏度。

通过“5G+ 视频录像”的应用,野马电池把摄像头布置到仓库现场,实现对集装箱装卸全过程的实时监控和高清录像。库管人员或客户可在异地通过电脑或手机端App,随时查看装货现场情况。通过部署AR 平台,未来野马电池还将借力AI 算法,逐步实现系统自动预警部分重点产品装箱过程中的缺装、损坏等异常情况,有效保障产品品质。

同时,野马电池以系统集成平台的搭建为基础,打造客户档案App,打通ERP、MES、RicheerQMS、SCADA 等系统之间的通信:运用ERP 抓取BOM 清单、采购单、生产派工单等数据;运用MES 抓取从原料车间到生产车间再到成品仓库的生产过程相关数据;运用RicheerQMS 系统抓取与质量相关的数据;运用SCADA 系统抓取设备相关参数和设备异常信息,最终形成完整的生产数据追溯网络。

“以此为基础开发的客户档案App,只需要输入销售订单号,就可实时查询该销售订单号的客户产品质量计划,以及我们实验室对应的放电数据。系统会自动判定质量是否达标,并告知相关人员。”王建裕说,海内外的每一个销售订单,均可实时查询详细的生产、检验等信息。

“数字化转型需要与时俱进,才能抢占发展先机。”余谷峰说,借助数字化转型把握大势、保持优势、巩固胜势,这是野马电池锻造全球市场硬核竞争力的法宝之一。■

(本文未署名图片由野马电池提供)