高精度铝合金管材热挤压设备与工艺的研制

2022-02-13魏征宇孙德河

魏征宇,孙德河

(太重(天津)滨海重型机械有限公司,天津 300457)

国内铝加工厂生产的铝合金管材精度不高,我国航空航天用的高精度铝合金管材主要靠进口。为了打破国际垄断,提高我国精密铝合金管材制造水平,2013年国家立项自主研发高精度铝合金管材热挤压生产线,研制国内首台立式双动铝合金挤压机与热挤压工艺,挤压管材规格为Φ60 mm×4 mm~Φ150 mm×5 mm,材质为2×××系和7×××系铝合金,主要用于制造相关飞机的传动轴和发射管。

挤压机与热挤压工艺要解决的技术难题就是“高精度”,国家标准GB/T 4436-2012《铝及铝合金管材外形尺寸及允许偏差》高精级挤压无缝管允许偏差为12%[1],而本项目要求铝合金挤压管材壁厚偏差小于5%,大大高于国标标准精度。为此,我们在挤压设备和挤压工艺方面研发了一系列新结构、新技术来保证挤压管材高精度。

1 挤压设备与工艺的研制

1.1 立式铸锭

铝合金坯锭采用立式进行铸造,确保坯锭轴向每个横截面上的材质均一(至少保证每个横截面的成分轴对称分布)。

1.2 立式均热

铝合金坯锭的升温方式采用卧式工频炉加热+立式电阻炉均热。卧式工频加热速度快,生产效率高;立式均热确保铝锭整体温度均一,特别是在坯锭每个横截面上的温度均一。

1.3 立式双动铝合金挤压机

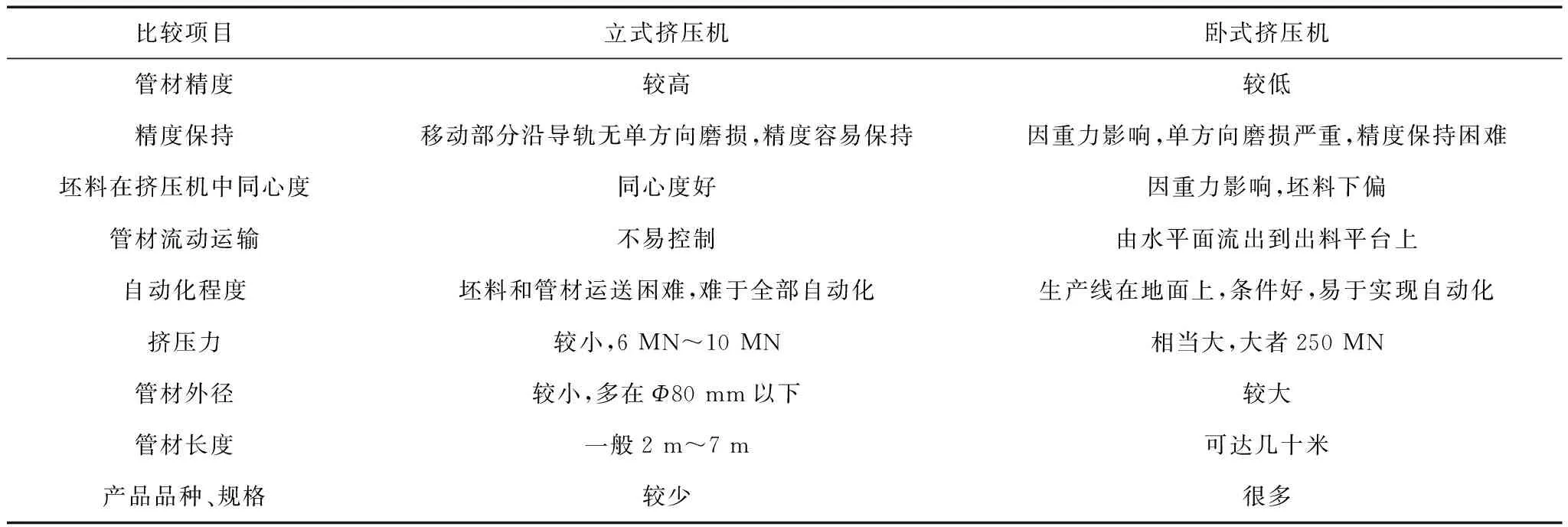

卧式挤压机与立式挤压机的特点比较如表1所示。

表1 卧式与立式铝合金挤压机特点比较Table 1 Characteristics comparison of horizontal and vertical aluminum alloy extrusion equipment

由于卧式挤压机吨位大且便于连续化、自动化生产,近十几年国内新制的铝合金挤压机都是卧式结构。国内的立式挤压机都为20世纪产品,存在挤压机吨位小、无独立动作的穿孔针(单动挤压机)、配置水平和控制精度低等问题,无法满足高精度挤压工艺要求[2]。

本单位为该项目研制了20 MN立式双动铝合金挤压机,如图1所示。其特点:挤压机本体采用预应力框架结构,刚性好,稳定性高;设置了独立的穿孔系统,穿孔针的运动控制精度高;挤压梁和挤压筒的安装和工作方式均为竖直状态,避免了因重力和导板单向偏磨引起的挤压管材偏心问题;挤压杆、穿孔针、挤压筒设有位移传感器,对其轴向运动实时检测和控制,挤压筒还设有对中传感器,对其径向精度实时监测;上料机械手可以实现供铝锭、供挤压垫、取挤压垫的机械化和自动化;牵引机保证挤压管材直线度和壁厚偏差。

图1 20 MN立式双动铝合金挤压机Fig.1 20 MN vertical double-acting extrusion equipment for aluminum alloys

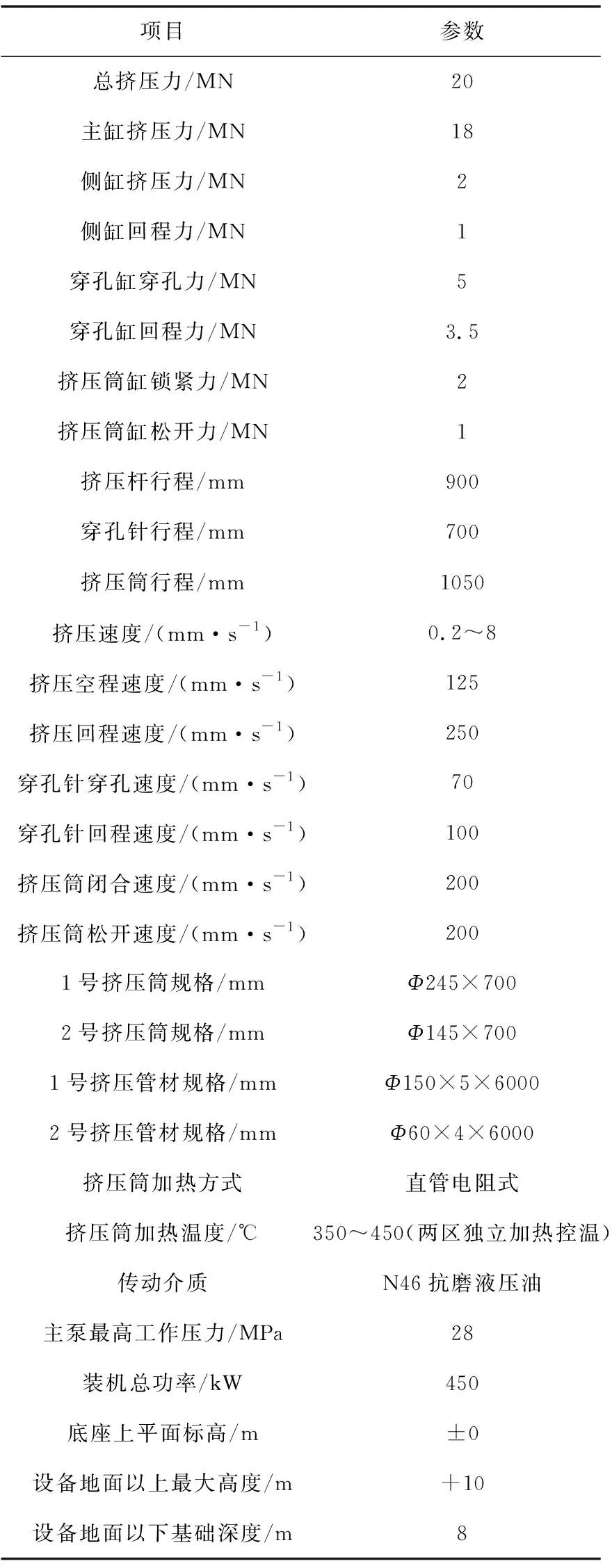

20 MN立式双动铝合金挤压机主要技术参数见表2。

表2 20 MN立式双动铝合金挤压机技术参数Table 2 Technical parameters of 20 MN vertical double-acting extrusion equipment for aluminum alloys

1.4 石墨润滑垫片

1.4.1 石墨润滑垫片的位置

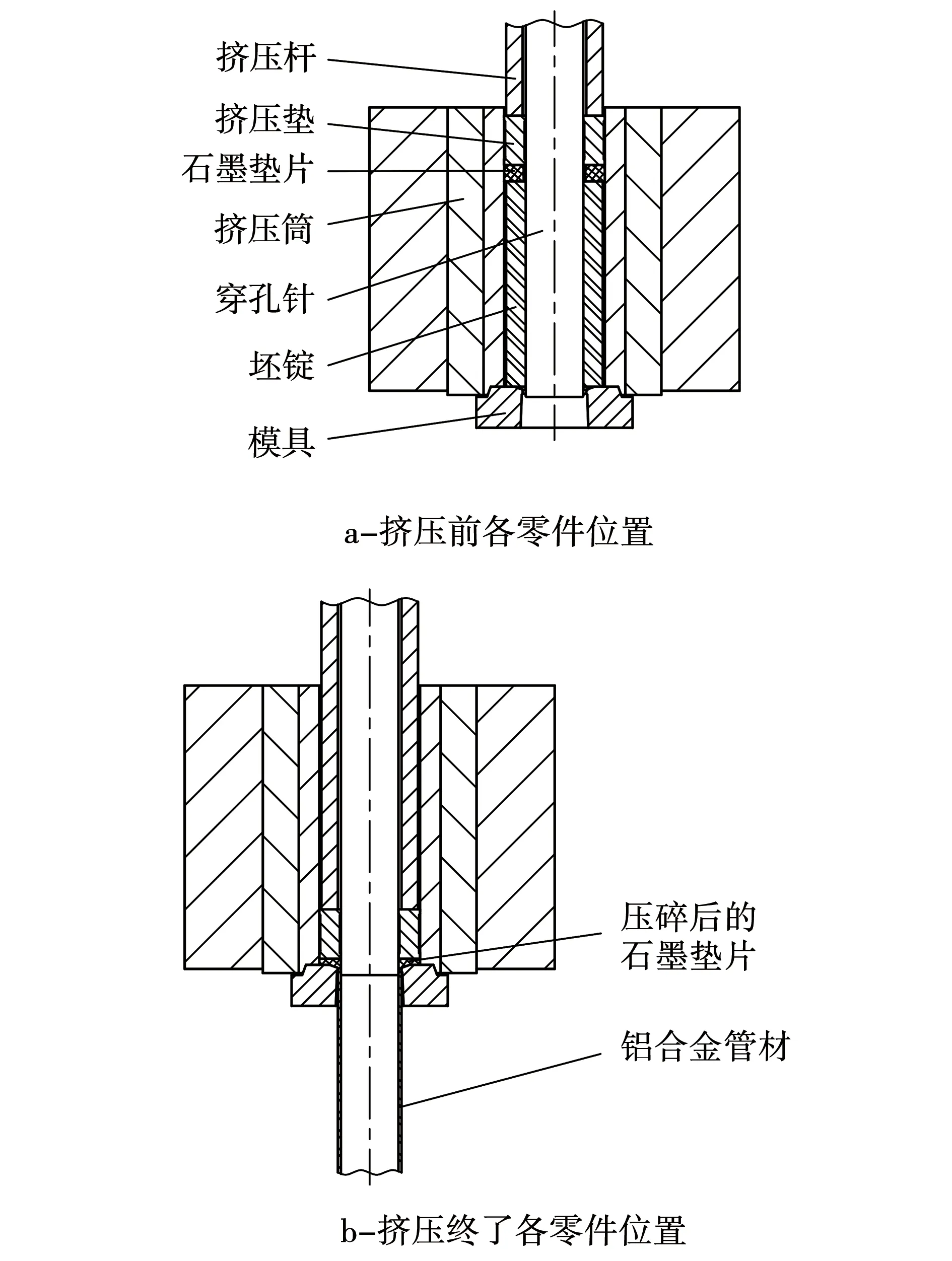

立式铝合金热挤压工艺采用石墨垫片,放置于铝锭的上面。挤压前后石墨垫片及其他零件的位置状态如图2所示。

图2 挤压前后石墨垫片及其他零件的安装结构和位置Fig.2 Installation structure and position of the graphite gasket and other parts before and after extrousion

1.4.2 石墨润滑垫片的效果

立式铝合金热挤压工艺采用石墨垫片有以下作用:

1)石墨具有耐高温、抗腐蚀、自润滑等特性,是一种良好的固体润滑剂及润滑添加剂。在铝合金管材开始挤压时,石墨垫片首先碎裂,填充至铝锭与挤压筒、穿孔针、模具和挤压垫之间,减小了铝锭与工模具之间的摩擦,可以大幅度地减小挤压力。

2)在铝锭与模具之间的石墨具有防止铝锭与模具直接接触、减少模具表面氧化的作用,从而起到了防粘降摩,提高挤压管材表面品质的作用。

3)可以获得组织、性能较均匀的挤压管材[2]。

4)在铝合金管材挤压过程终了时,铝锭完全被挤出,挤压筒内、模具和挤压垫之间留下一层剩余石墨,这样实现了无压余挤压,铝合金材料挤压利用率达到了100%,对提高生产效率和降低成本(航空用2×××系、7×××系铝合金价格很高)的作用很大。

1.5 挤压工模具

挤压工模具各零件对中精度,尤其是穿孔针和模具的对中精度,直接决定了挤压管材的壁厚偏差。

现有技术挤压机挤压工模具对中精度都是通过加工装配精度和导向调节精度来实现的,例如挤压梁靠四组导向装置在本体框架的立柱导轨上导向,靠调节导向装置水平和竖直方向导板位置高度来调节挤压梁的中心位置;穿孔梁在挤压梁上导向,同样靠导向装置来调节穿孔梁的中心位置;穿孔针安装在穿孔梁上,靠加工装配保证二者同轴度。挤压工模具对中精度关系如图3a所示。

图3 挤压工模具对中精度关系对照Fig.3 Comparison of alignment precision relationship between extrusion tools and dies

从图3a中可以看出,现有技术穿孔针和模具之间的对中精度(同轴度)要通过多个零件之间加工装配精度和导向调节精度来实现,导致穿孔针和模具的对中精度很差。

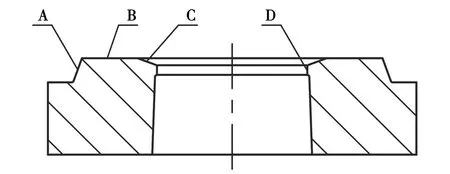

本项目通过零件结构实现挤压工模具之间定位(见图3b),模具结构如图4所示。模具上部外侧的锥面定位带A与挤压筒下部内侧的锥面相互定位,使挤压筒与模具达到同心要求。另外在模具定径带D上方是平面B,平面支承坯锭,平面与定径带之间是斜面C,可以存储碎裂的石墨颗粒,在挤压过程中不断补充到铝锭和模具之间,起到润滑的作用。

图4 模具Fig.4 A die

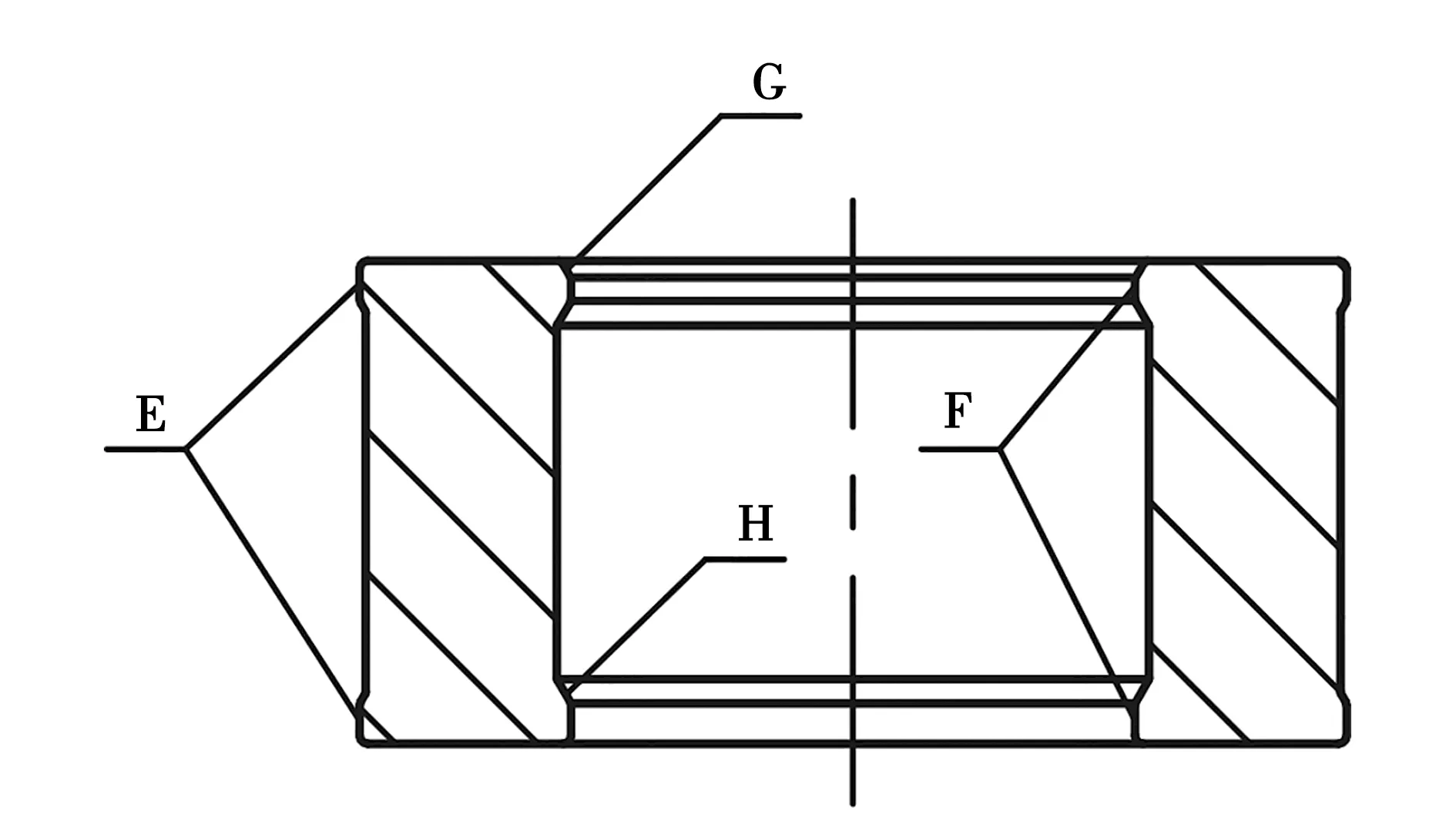

挤压垫结构如图5所示。挤压垫外径上下两段定位带E一次加工到位,与挤压筒内径相定位,使挤压垫与挤压筒达到同心要求;挤压垫内径上下两段定位带F一次加工到位,与穿孔针外径相定位,使穿孔针与挤压垫达到同心要求;另外上下两段定位带F的上方分别是导入角G和H,便于穿孔针下降(穿孔)时顺利进入和穿过挤压垫。

图5 挤压垫Fig.5 An extrusion pad

在设备安装调试时,挤压梁、挤压筒外壳和针支承的导向装置间隙调节的偏大些,允许挤压梁、挤压筒外壳、针支承随着挤压杆、挤压筒和穿孔针进行位置对中补偿随动。

挤压杆、挤压垫、挤压筒、穿孔针和模具的安装位置和工作过程均为竖直状态,避免了卧式挤压工模具中各零件因重力原因导致的偏心现象,从而保证了挤压管材的壁厚偏差精度。

通过挤压工模具零件上的定位带结构,模具、挤压筒、挤压垫、穿孔针达到了对中要求,由于零件之间的定位全部是靠加工精度保证,对中精度很高。

1.6 内胀式牵引机

现有牵引机为外侧夹钳式,设置在横梁出口以外,挤压生产的铝合金管材前段先穿过模具和横梁才能施加牵引,这样在开头约2 m的长度上无法施加牵引,挤压管材弯曲变形非常严重,无法保证壁厚偏差值。为此本项目开发了内胀式牵引机[3],如图6所示,内胀头可以穿过下横梁,深入到模具出口处,管材前端部一旦脱离模具出口即可套入内胀头,施加牵引,确保整个挤压管材全长范围均可施加统一的牵引力,挤压管材不会发生弯曲变形,精度很高。

图6 内胀式牵引机Fig.6 An internal expansion tractor

另外,国内外同规格挤压机的牵引机的牵引力最大3.5 kN[4],而我们开发的内胀式牵引机的牵引力最大可以达到20 kN,充分保证将铝合金管材拉直引正,最终保证了挤压管材直线度和壁厚偏差精度。

2 铝合金管材挤压试车

2015年在挤压机车间进行了试车生产和工艺试验,挤压规格为Φ150 mm×5 mm(2A12铝合金)、Φ60 mm×4 mm(2A12铝合金)、Φ60 mm×4 mm(7475铝合金)等管材,设备运行正常,挤压管材各项指标都达到了技术要求,特别是现场实测的铝合金管材壁厚偏差为2%~3%,精度远高于国内现有技术水平。试车生产的铝合金管材如图7、图8所示。

图7 Φ150 mm×5 mm 2A12铝合金管材Fig.7 Φ150 mm×5 mm 2A12 aluminum alloy tubes

图8 Φ60 mm×4 mm 7475铝合金管材Fig.8 Φ60 mm×4 mm 7475 aluminum alloy tubes

3 结 论

20 MN立式双动铝合金挤压机采用了一系列新结构、新装置来确保铝合金管材的壁厚偏差和直线度。

1)采用立式铸锭和卧式工频炉加热+立式电阻炉均热,保证坯锭轴向每个横截面上的材质和温度均一。

2)挤压机本体采用预应力框架结构,设置了独立的穿孔系统,挤压梁和挤压筒的安装和工作方式均为竖直状态,保证了挤压机高精度。

3)研制立式铝合金管材牵引机和挤压模具,保证挤压管材直线度和壁厚偏差。

4)采用石墨润滑,提高挤压管材质量,实现了无压余挤压,铝合金材料挤压利用率达到了100%。

20 MN立式双动铝合金挤压机正式投产后铝合金管材壁厚偏差保持在2%以下,提高了我国精密铝合金管材制造水平,该项目已经通过验收。20 MN立式双动铝合金挤压机的研制打破了国外限制,推动了我国航空航天事业的发展。