高压加热器的换热管材质改进与实践

2022-02-13胡亦磊蔡茜娅

胡亦磊,齐 涟,蔡茜娅

(中核核电运行管理有限公司,浙江 海盐 314300)

截至2016年年底,秦山核电厂已安全稳定运行25周年,已接近原设计寿命30年。通过对电厂安全及关键重要物项和系统进行分析评估后,决定开展秦山核电机组运行许可证延续项目。通过相关研究,决定将汽轮发电机组的功率通过改造增至350 MWe。按照汽轮发电机组增容改造后的热平衡计算结果在机组达到TMCR工况350 MWe,给水温度达到220 ℃时,对1号高压加热器性能进行校核,1号高压加热器热负荷超过原设备设计值的13.22%。从工程经验上看,需要更换具有更大换热能力的高压加热器,如不更换,给水温度会存在一定程度上的降低,影响汽轮机整体热效率及蒸汽发生器的相关参数,降低了电厂运行的经济性。

在换热器设计选型过程中,需要考虑到实际现场存在的各类限制条件:1)设备接口;2)安装空间;3)设备安装基础。

本文分别从增大换热面积和提高换热能力两个方面结合现场实际情况从设备接口安装、工艺系统布置、运输安装条件等多个方面进行考虑,从换热管材质改进作为切入点,在不增大原有换热面积的基础上提高换热能力,以满足改造后的系统设计要求。本文的思路对于技术改造中处理实际的工程问题有一定的借鉴意义。

1 高加改造方案的考虑与选择

1.1 增大高压加热器换热面积

原1号高压加热器在2006年进行过整体改造,换热管材质为SA-213TP304,运行多年,状态良好。继续沿用该材质,提高换热面积,其设备整体体积将增大至少20%。体积增大后的高压加热器接口的空间位置及尺寸发生了变化,需要对其所属系统管线重新设计,增加厂房土建基础布置方面的改造,工作量大大增加。

1.2 提高高压加热器的换热能力

换热管作为高压加热器的核心部件,直接影响着主设备的换热能力。通过改进换热管材质,同时延续原有设备的结构设计,保证大部分系统接口与布置不变,大大减少额外的系统设计与校核问题。但不同材质的换热管,其力学性能、耐腐蚀性能、机械加工性能等都不尽相同。换热管材质的选择,需要根据系统的实际运行介质、温度、压力、材质的耐腐蚀性、运行业绩等综合考虑。

下面分别对几种常见的高压加热器换热管材质进行分析讨论,分别从力学性能、耐腐蚀性能、导热能力、经济性等多个方面进行综合考虑。

2 换热管材质的选型

2.1 常用的换热管材质

对于国内外电厂高压加热器的换热管材质,常见的材质为碳钢和不锈钢。早期还曾采用过铜管,但由于铜管的强度及高温性能不能满足现场的实际使用工况,现已不在高压加热器上使用。

2.1.1 碳钢换热管

高加常用的碳钢换热管材料,主要是SA-556Gr.C2和20G等材料牌号。SA-556Gr.C2是ASME SA-556/SA-556M标准中的推荐材料,具有较好的塑性和强度,同时也具有较好的抗应力腐蚀特性,但抗腐蚀能力较差,对冲蚀也极其敏感。

2.1.2 不锈钢换热管

常用的不锈钢换热管,主要是奥氏体不锈钢和铁素体不锈钢。较为常见的主要有SA-668及SA-213材料牌号。在核电机组中,高压加热器上较多地采用SA-213TP304及SA-803TP439作为换热管。

TP304、TP304L、TP304N、TP316、TP316L均属于奥氏体不锈钢,具有良好的耐腐蚀性、耐冲蚀性及抗氧化性。304L和316L材料的含碳量较低,剩余的碳当量更少,单项奥氏体组织也更稳定。奥氏体不锈钢对氯离子较为敏感,耐氯离子腐蚀的能力较差。在450~850 ℃停留时,材料中的碳会与铬结合,形成碳化铬,使晶间贫铬,造成晶间腐蚀,这就是奥氏体不锈钢的“敏化”现象。

TP439属于铁素体不锈钢,材料的性能良好,在高应力条件下,腐蚀开裂的敏感性低,具有优异的抗点蚀及缝隙腐蚀能力,以及抗晶间腐蚀的能力。但该材料的缺口敏感性高,随着材料厚度的增加,无塑性转变温度明显提高,材料的脆性增大,塑性降低。

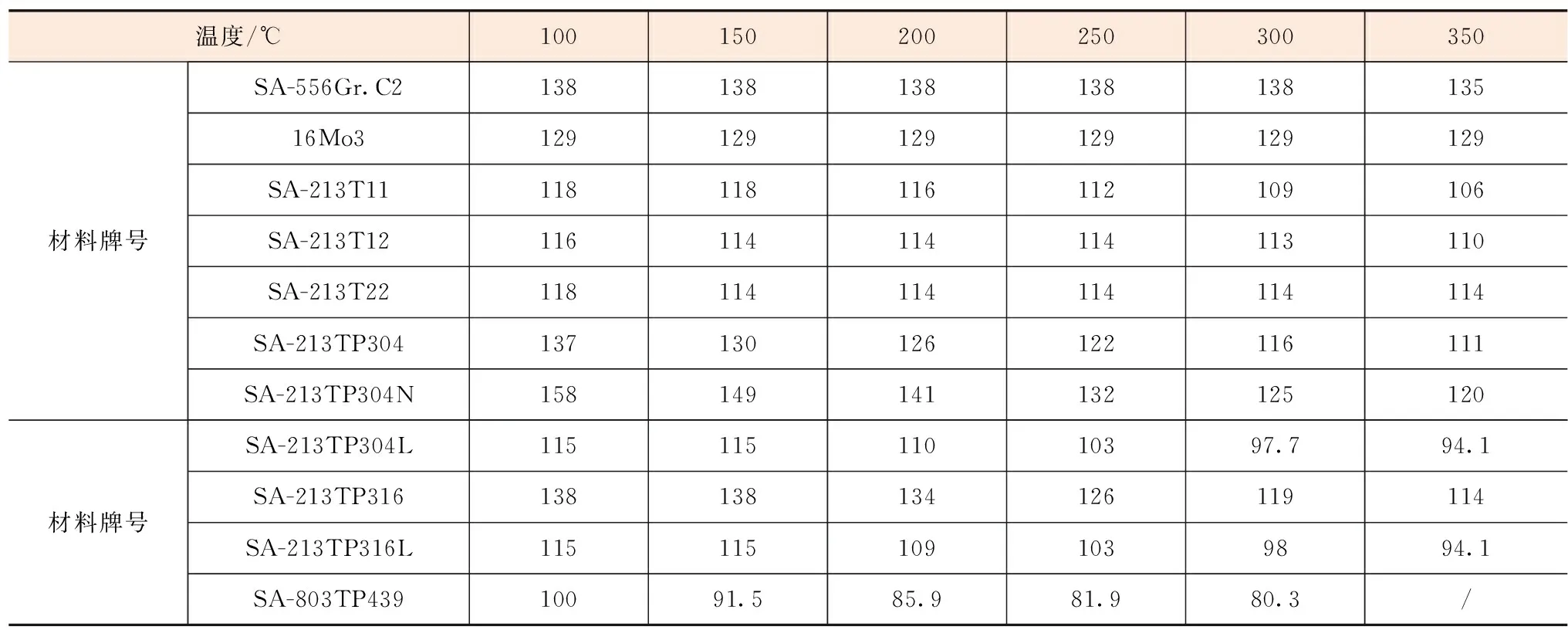

2.2 换热管的力学性能

高压加热器换热管需要承受给水的压力,所以,换热管的力学性能是材料选型的重要因素之一。根据ASMEⅡ卷D篇,在特定温度下,各材料牌号换热管的许用应力不同,如表1所示。

表1 不同材料在不同温度下的许用应力Table 1 Allowable stress of different materials at different temperatures

温度在375 ℃以下时,SA-556Gr.C2的许用应力最高,而不锈钢的许用应力相对较低。火力发电机组常分为亚临界机组、超临界机组和超超临界机组。换热器管侧的设计压力和设计温度如表2所示。

表2 不同火电机组换热器管侧的设计压力和设计温度Table 2 The design pressure and temperature on the tube side of the heat exchanger in different thermal power units

换热管壁厚计算公式如下:

式中:

tr—最小计算壁厚;d—管子外径;P—设计压力;[σ]—许用应力;R—弯管直径。

按照表2的设计压力和设计温度,计算选取各材料换热管的壁厚,如表3所示。

表3 不同材质换热管的壁厚计算结果Table 3 The thickness calculation results of heat exchange tubes with different materials

与火电机组相比,核电机组给水的温度、压力参数相对较低,其高压加热器给水设计温度不大于250 ℃,设计压力不大于15 MPa。

由表3计算可知,在设计压力、温度较低的情况下,采用各种型号材料换热管的厚度差别并不大。几种常用换热管材质从力学性能上看,均可满足设计要求。

2.3 换热管的耐腐蚀性能

2.3.1 碳钢的耐腐蚀性能

碳钢换热管在给水温度为120~200 ℃时,内壁会形成氢氧化亚铁Fe(OH)2。氢氧化亚铁Fe(OH)2结构较为疏松,容易被介质冲刷。管束的腐蚀过程就是这种氧化膜不断产生,同时又不断被冲刷掉的过程。当给水温度高于200 ℃时,换热管内壁会形成质地较硬的四氧化三铁Fe3O4,可以起到保护作用。

在高压加热器壳侧,换热管会受到湿蒸汽和汽化疏水的冲击。火电机组的加热器壳侧抽汽为过饱和蒸汽,由于核电机组的特殊性,与火电机组相比,蒸汽参数较低,加热器壳侧抽汽为饱和蒸汽。进入加热器的饱和蒸汽容易冷却至饱和温度以下,在凝结段会产生凝结水,形成高速流动的汽液两相流,直接对换热管造成冲刷与腐蚀。碳钢管在此种工况下抗冲蚀能力较差。长期处在该工况下,容易造成换热管冲蚀泄漏。

2.3.2 不锈钢的耐腐蚀性能

不锈钢耐腐蚀的原理在于其保护性氧化膜是可以自愈的,其氧化膜主要成分为Cr2O3。当氧化膜破裂或被冲刷掉时,铬离子(Cr3+)会重新与氧离子(O2-)结合形成保护性氧化膜。同碳钢管相比,不锈钢换热管在耐冲蚀、耐腐蚀性方面有着比较大的优越性,但仍存在有一些常见的腐蚀机理,如点腐蚀、晶间腐蚀和应力腐蚀等氯离子虽然不直接参与腐蚀,而氯化物的造酸倾向和它的游离酸的强酸性将促进缝隙、点腐蚀和应力腐蚀。

维持换热管中水的一定流速(1~1.5 m/s),消灭滞留(死水)区可以大大减轻水中氯离子引发的不锈钢局部腐蚀。同时,根据相关运行经验,关于控制水中氯离子浓度,500~700 mg/L的氯离子是可以接受的。秦山核电厂主给水有相关的化学指标要求,其中关于氯离子含量严格控制在2.3×10-6mg/L,远小于500~700 mg/L的要求,是满足不锈管换热管使用要求的。

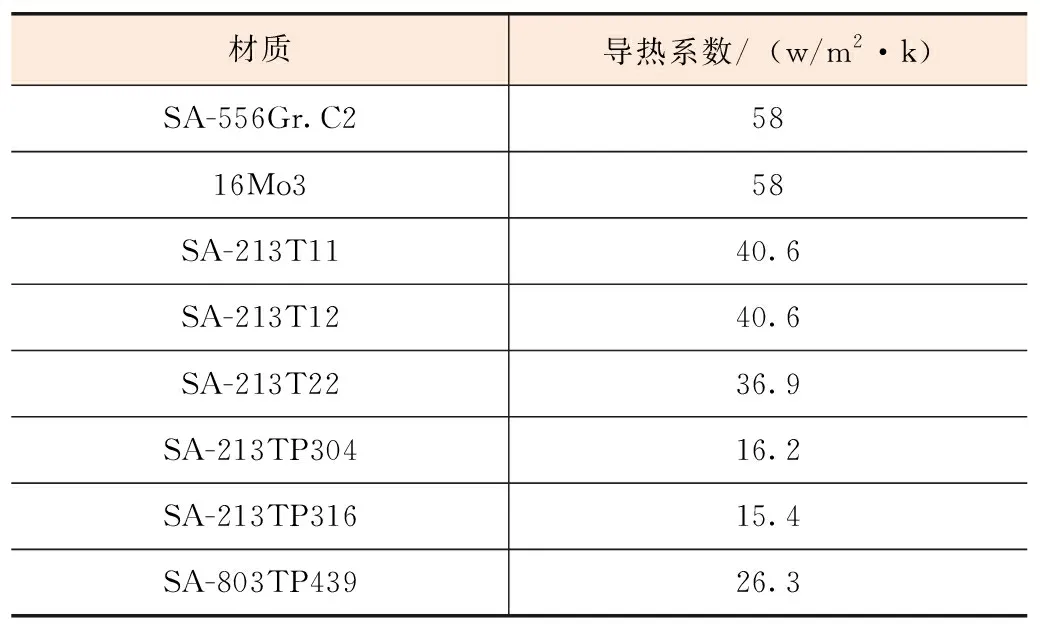

2.4 换热管的换热性能

换热管材质不同,其换热性能也不同,表4所示为各个材料的导热系数。

表4 不同材质的导热系数Table 4 The thermal conductivity of different materials

由表4可知,碳钢的导热系数要远高于奥氏体不锈钢的导热系数,而439铁素体不锈钢导热系数要高于奥氏体不锈钢,低于碳钢材料,介于两者之间,其导热系数约是304的1.62倍。

2.5 不同换热管材质的加工工艺要求

SA-556Gr.C2及TP304奥氏体不锈钢换热管已普遍应用在高加上,加工技术较为成熟。

TP439铁素体不锈钢可焊性较差,在焊接过程中容易产生微裂纹,且在冷变形的过程中存在脆性开裂。针对这几个问题,经过近些年的技术改进,现国内高压加热器制造厂家已掌握了439铁素体不锈钢管束焊接及胀接的技术能力。按照对应的焊接及胀接工艺,通过使用模拟件分别进行了管子与管板的焊接、胀接性能试验,试验结果均符合了设计及《压力容器安全技术监察规定》等相关标准的要求。

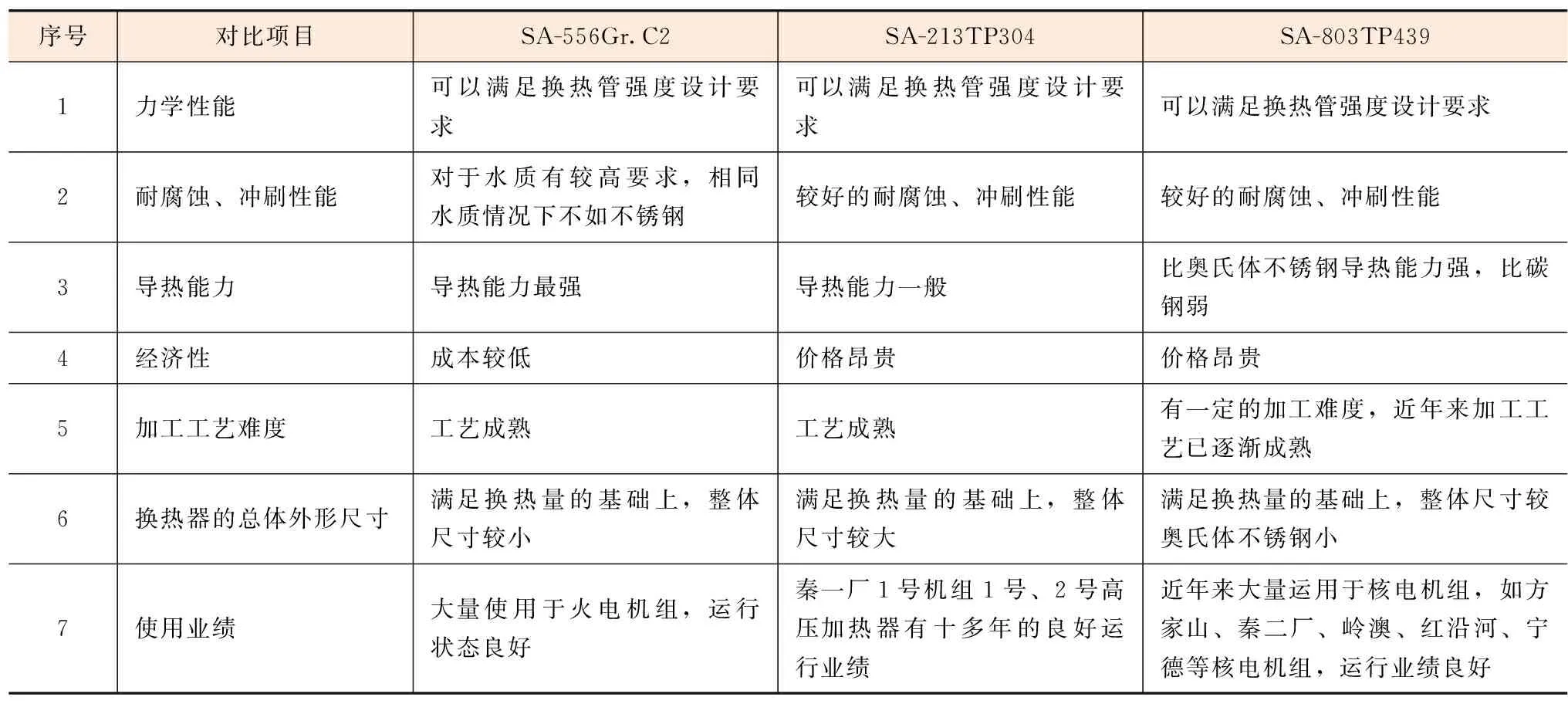

2.6 换热管材质的综合对比

以上分别对常用的换热管材质分别从力学性能、耐腐蚀性能、导热能力、加工工艺难度、运行业绩进行了分析,表5分别对于几个在火电和核电机组常用的高压加热器换热管材质的各个特性进行了对比。

表5 换热管材质综合特性比较Table 5 The comparison of comprehensive characteristics of heat exchange tube materials

3 高压加热器换热管材质改进与实践

由于核电机组的特殊性,在换热管材质的选用上,和火电机组存在差异。使用不锈钢管可以保证高压加热器在长期运行中满足耐腐蚀、耐冲刷的性能要求。同时TP439的导热系数约为TP304的1.62倍,通过计算,假设在不改变原高加结构的基础上,只将换热管材质从TP304更换为TP439,则完全可以满足新版热平衡图热负荷超过原设计值的13.22%。

综上,通过比较两个改造思路,分别从系统布置、设备长期稳定运行、现场安装施工等多个方面进行考虑,确定了提高高加换热能力的技术改造方向,改进换热管材质,完成最终的设计选型。

4 高压加热器热力性能试验

考核高压加热器安装至现场后使用,是否满足系统要求有以下三个指标:给水端差、疏水端差、给水温升。1号高压加热器在TMCR工况下,给水端差为2.4 ℃,疏水端差为6.3 ℃,给水温升为24.3 ℃;修正至设计条件下的给水端差为3.4 ℃,疏水端差为7.5 ℃,给水温升为25.1 ℃。给水端差及疏水端差小于保证值,给水温升大于保证值,新1号高压加热器完全满足系统的热力性能要求。

对改造后的汽轮机进行热力性能试验,测试改造后汽轮机主要性能指标,包括发电机出线端电功率、汽轮机热耗率与汽轮机发电热效率均满足要求。

5 结 论

本次改造后的1号高压加热器满足换热器的设计要求,同时完全满足系统的热力性能要求,确保在机组不同的运行工况下,发电机出线端电功率、汽轮机热耗率、汽轮机发电热效率完全满足性能指标保证要求。