双酶法制备玉米芯还原糖工艺条件优化

2022-02-13王婧璇陆步诗李新社

王婧璇 陆步诗,2 李新社,2 伍 强,2

(1. 邵阳学院食品与化学工程学院,湖南 邵阳 422000;2. 生态酿酒技术与应用湖南省重点实验室,湖南 邵阳 422000)

玉米芯是玉米脱穗去粒后剩下的中心棒轴,具有吸水能力强、结构一致、柔韧度良好、硬度高、耐磨等优点[1],经处理后能得到葡萄糖、纤维素、木糖、糖糠以及活性炭等物质[2]。作为一种可再生类资源[3],玉米芯富含膳食纤维、粗脂肪、粗蛋白、粗纤维等营养成分,其中纤维素在玉米芯中占比约35%,半纤维素为35%~40%[4],具有较高的应用价值。

研究者[5-8]常采用物理、化学和生物等处理技术降解玉米芯,获得目的产物,实现玉米芯资源再利用。孟悦等[9]采用高温热解法降解玉米芯,提取戊聚糖并进行工艺优化。戴莉等[10]使用高温液态水预处理玉米芯,并利用表面活性剂吐温80辅助纤维素酶进行酶解,以提高生物质催化转化效率。应文俊等[11]利用磷酸联合过氧化氢(H3PO4-H2O2,PHP)预处理玉米芯,再通过纤维素酶水解,以酶解效率为指标得到最优预处理条件。这些研究多是利用物理、化学方法,或与酶制剂结合的技术降解玉米芯。物理技术对设备要求高、成本大;化学方法易产生有毒副产物,对环境有害;生物处理方法具有绿色环保、条件简易等特点。而目前生物处理方法研究多集中于利用水解酶制剂降解玉米芯,郝茜珣[12]采用内切木聚糖酶和纤维素酶降解玉米芯获取低聚木糖和单糖。刘丽娜等[13]通过优化碱性蛋白酶、α-淀粉酶和糖化酶预处理玉米芯,提取不溶性膳食纤维(IDF)和可溶性膳食纤维(SDF)。玉米芯主要由半纤维素、纤维素和木质素等物质组成[4,14],利用酶制剂作用于连接纤维素和半纤维素间的糖苷键,能破坏玉米芯细胞壁,同时破坏围绕在纤维素和半纤维素外部的木质素屏障,暴露出内部深层的纤维素和半纤维素,进一步使其降解为单糖类物质[15-16]。与陆步诗等[17]仅用纤维素酶降解玉米芯相比,采用纤维素酶和半纤维素酶具有更高的降解效果。研究拟选用纤维素酶、半纤维素酶协同降解玉米芯高效定向制备还原糖,以期实现玉米芯的再利用与资源优化。

1 材料与方法

1.1 材料和试剂

玉米芯:含秋玉米,市售;

纤维素酶:酶活5万U/g,南宁庞博生物工程有限公司;

半纤维素酶:酶活3万U/g,南宁庞博生物工程有限公司;

氢氧化钠:食品级,晟发生物科技有限公司;

3,5-二硝基水杨酸:分析纯,天津市光复精细化工研究所;

丙三醇:分析纯,西陇化工股份有限公司;

葡萄糖:分析纯,成都金山化学试剂有限公司。

1.2 仪器与设备

倾斜式高速万能粉碎机:ZN-1000A型,北京中兴伟业仪器有限公司;

电热鼓风干燥箱:101-1AB型,北京中兴伟业世纪仪器有限公司;

电热恒温水浴锅:DZKW-4型,北京中兴伟业世纪仪器有限公司;

电子天平:LE204E/02型,梅特勒—托利多仪器(上海)有限公司;

pH计:PE28型,梅特勒—托利多仪器(上海)有限公司;

可见分光光度计:722型,上海舜宇恒平科学仪器有限公司;

台式冷冻离心机:VElOCITY 14R型,Dynamica Scientific Ltd。

1.3 试验方法

1.3.1 工艺流程

玉米芯→粉粹、过筛(40目[17])→干燥(75 ℃,24 h)→混料[m玉米芯∶V蒸馏水=1∶20 (g/mL)[18]]→调节pH(5.0±0.2[18])→酶解(根据所需双酶添加量,按体积分数添加至上述玉米芯液后用棉塞封口,放置水浴锅中,设置需要的温度和时间进行酶解反应,且每60 min搅拌2 min)→离心(10 000 r/min,15 min)→检测还原糖含量

1.3.2 单因素试验

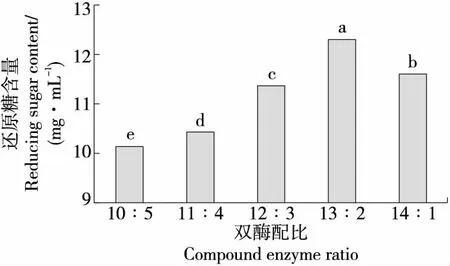

(1) 双酶配比:试验设置酶添加量体积分数为3.0%,酶解温度50 ℃,酶解时间5 h,进行单因素试验,做3次平行试验,检测酶解液的还原糖含量,探究双酶配比(m纤维素酶∶m半纤维素酶为10∶5,11∶4,12∶3,13∶2,14∶1)对玉米芯酶解的最佳条件。

(2) 酶添加量:试验设置双酶配比(m纤维素酶∶m半纤维素酶)为13∶2,酶解温度50 ℃,酶解时间5 h,进行单因素试验,做3次平行试验,检测酶解液的还原糖含量,探究酶添加量(体积分数为1.5%,2.0%,2.5%,3.0%,3.5%)对玉米芯酶解的最佳条件。

(3) 酶解温度:试验设置双酶配比(m纤维素酶∶m半纤维素酶)为13∶2,酶添加量体积分数为3.0%,酶解时间5 h,进行单因素试验,做3次平行试验,检测酶解液的还原糖含量,探究酶解温度(40,45,50,55,60 ℃)对玉米芯酶解的最佳条件。

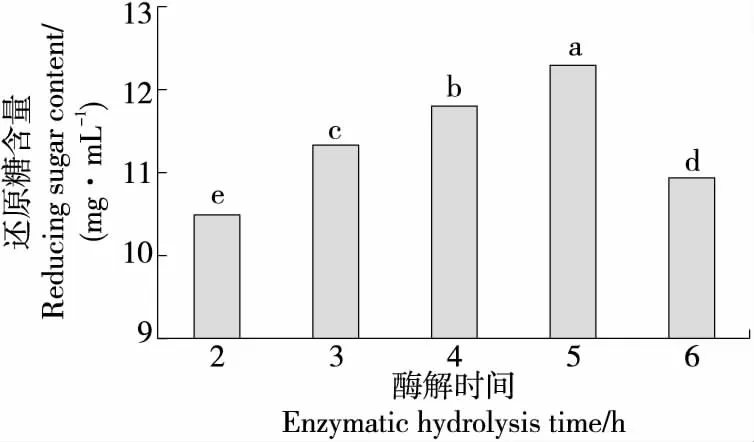

(4) 酶解时间:试验设置双酶配比(m纤维素酶∶m半纤维素酶)为13∶2,酶添加量体积分数为3.0%,酶解温度50 ℃,进行单因素试验,做3次平行试验,检测酶解液的还原糖含量,探究酶解时间(2,3,4,5,6 h)对玉米芯酶解的最佳条件。

1.3.3 响应面试验 通过单因素试验得到的结论,设计响应面优化试验,确定玉米芯产还原糖的最佳酶解条件。

1.3.4 酶解液还原糖含量测定 根据赵凯等[19]方法稍作修改,吸取0.0,0.1,0.2,0.3,0.4,0.5 mL的1 mg/mL葡萄糖标准溶液和0.5,0.4,0.3,0.2,0.1,0.0 mL的去离子水至1~6号试管中,再分别加入1.5 mL DNS试剂,放入沸水浴中加热煮沸5 min。待冷却后各加入去离子水4 mL,混合均匀静置待用。1号管内试剂视为空白对照组,测定各管试剂在540 nm处吸光度,以还原糖浓度为X轴,吸光度为Y轴,绘制标准曲线。玉米芯酶解上清液用去离子水稀释5倍,吸取0.1 mL稀释后的上清液与1.5 mL DNS试剂,沸水浴5 min,补加去离子水至5 mL,静置反应20 min,测定样液在540 nm处吸光度,并根据标准曲线回归方程,得出还原糖含量,试验重复3次,取平均值。

1.3.5 数据处理 采用Design-Expert.V8.0.6.1处理分析响应面设计试验数据,Excel 2010 软件绘制标曲。

2 结果与分析

2.1 还原糖浓度标准曲线的绘制

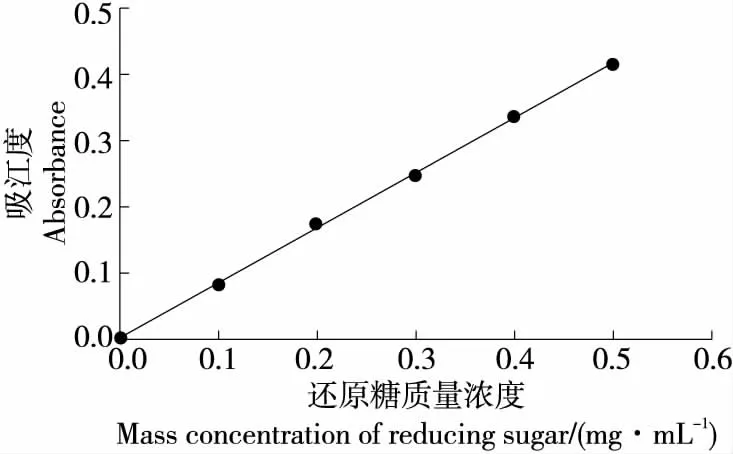

还原糖含量的标准曲线如图1所示,线性回归方程为Y=0.83X+0.001,R2=0.999 4。

图1 还原糖质量浓度标准曲线

2.2 单因素试验

2.2.1 双酶配比(m纤维素酶∶m半纤维素酶)对玉米芯降解产还原糖的影响 由图2可知,m纤维素酶∶m半纤维素酶为13∶2时,还原糖含量达到最大值,当继续增大纤维素酶添加比例时,还原糖含量开始降低。当增加纤维素酶占比时,纤维素酶起主导作用,能充分降解玉米芯中所含的纤维素[20],产生还原糖,但降低半纤维素酶含量后,破坏玉米芯中包裹纤维素和半纤维素外部木质素屏障的能力降低[14],纤维素酶和半纤维素酶不能达到最佳降解效果,因而还原糖含量降低。当m纤维素酶∶m半纤维素酶为13∶2时,玉米芯酶解液的酶解效果最好。

字母不同表示差异显著(P<0.05)

2.2.2 酶添加量对玉米芯降解产还原糖的影响 由图3可知,酶添加量为3.0%时还原糖含量出现最高值,继续增大酶添加量,还原糖含量开始降低。这可能是因为随着纤维素酶和半纤维素酶的添加,玉米芯中细胞壁破坏程度变大[16],纤维素得到有效降解,还原糖含量增加显著,但酶用量过高时,可能由于酶间竞争抑制作用[21],酶促反应受到抑制[22],酶解效率降低,还原糖含量降低。当酶添加量为3.0%时,酶解效果最好。

字母不同表示差异显著(P<0.05)

2.2.3 酶解温度对玉米芯降解产还原糖的影响 由图4可知,酶解温度为40~50 ℃时,还原糖含量呈上升趋势,超过50 ℃之后,还原糖含量开始下降。这可能是由于温度升高,酶的反应活力增加,使酶的反应速度提高,酶解更完全,但温度过高时,纤维素酶和半纤维素酶的酶解活力被抑制,酶解速度降低[23],还原糖含量减少。当酶解温度达到50 ℃时,酶解效果最好。

字母不同表示差异显著(P<0.05)

2.2.4 酶解时间对玉米芯降解产还原糖的影响 由图5可知,酶解时间为2~5 h时,还原糖含量随酶解时间的增加而升高,但酶解时间超过5 h之后,还原糖含量开始下降。这可能是因为随着时间的增加,酶制剂充分发挥了酶促作用,玉米芯能够被充分降解,当酶解时间超过5 h后,纤维素酶和半纤维素酶失去活性,还原糖不再增加[23];而产生的还原糖又可能与玉米芯蛋白发生美拉德反应而被消耗,从而导致玉米芯酶解液中还原糖含量降低。当酶解时间为5 h时,玉米芯酶解液达到最佳效果。

字母不同表示差异显著(P<0.05)

2.3 响应面试验

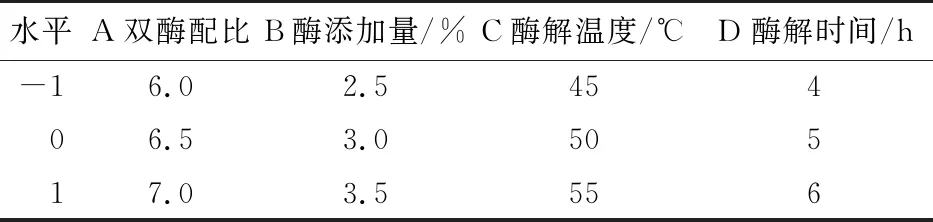

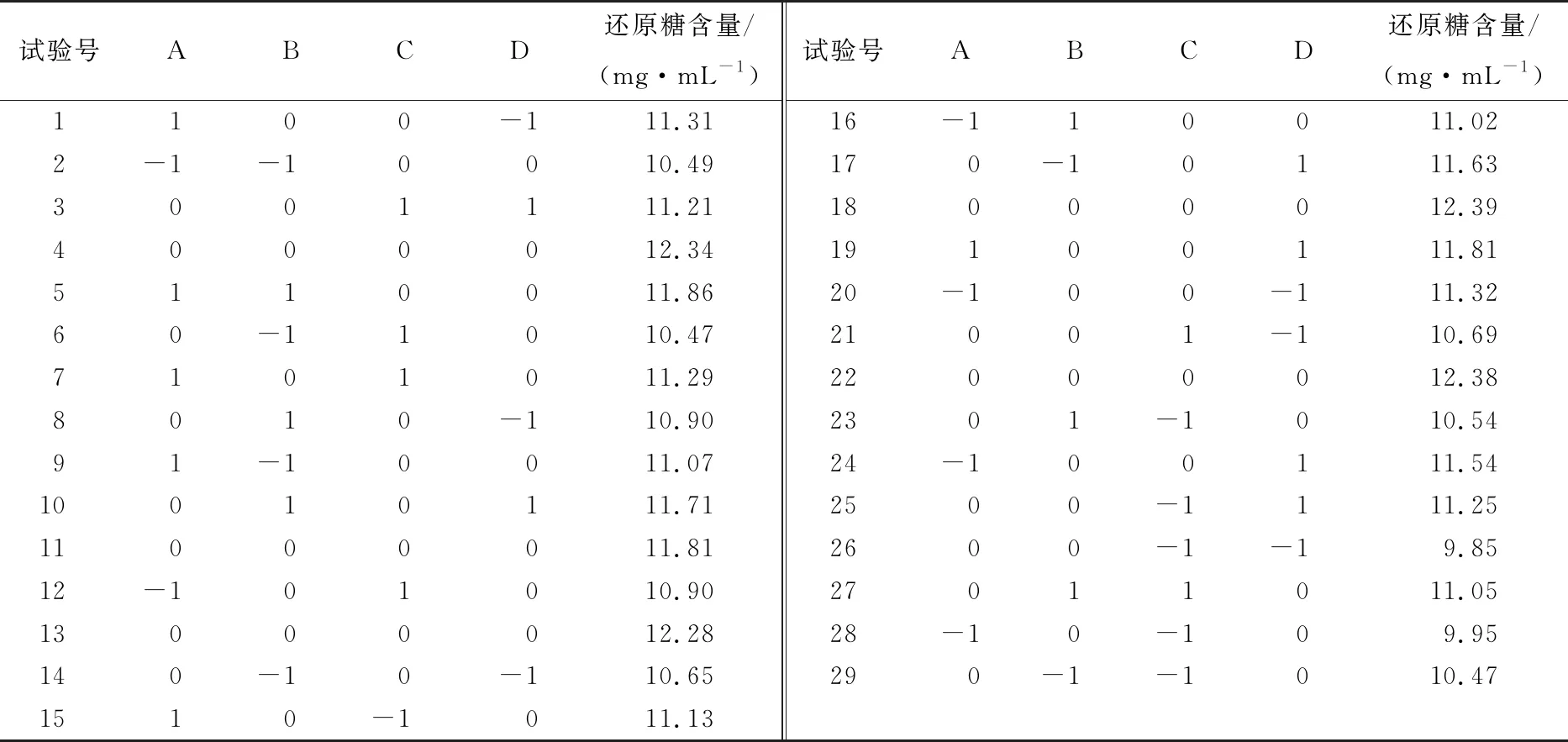

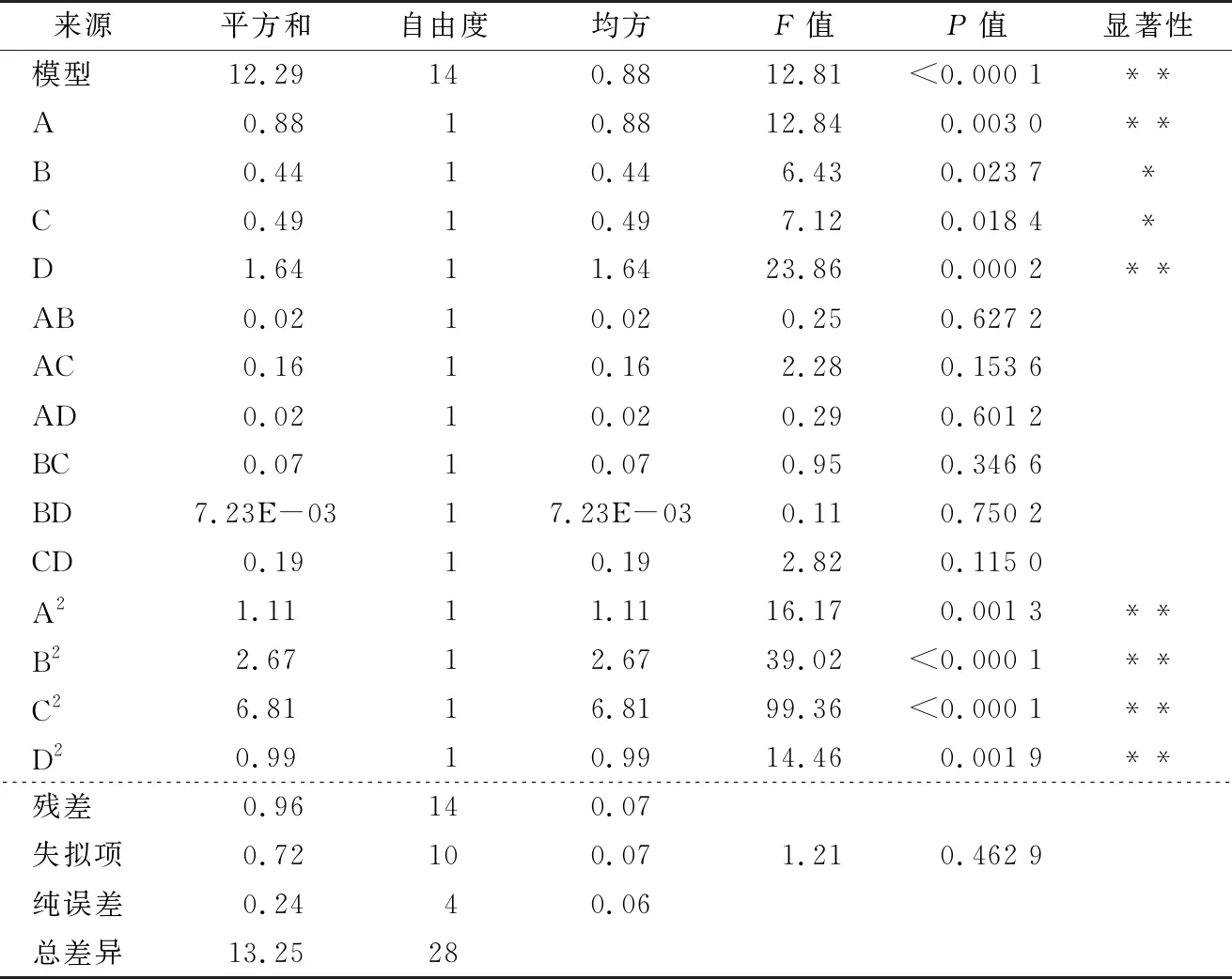

2.3.1 响应面试验设计与分析 根据单因素试验结果,以双酶配比(m纤维素酶∶m半纤维素酶)、酶添加量、酶解温度、酶解时间为影响因素,以还原糖含量为响应值,进行四因素三水平的响应面试验设计(表1)。不同试验条件下的还原糖含量如表2所示。

表1 响应面试验设计因素与水平

表2 响应面试验设计方案与结果

对响应面结果进行回归拟合,得到还原糖含量(Y)与各因素的二次多项回归方程:

Y=12.24+0.27A+0.19B+0.20C+0.37D+0.065AB-0.20AC+0.07AD+0.13BC-0.042BD-0.22CD-0.41A2-0.64B2-1.02C2-0.39D2。

(1)

表3 响应面试验的方差分析结果†

2.3.2 影响因素的交互作用分析 由图6(a)可知,双酶配比与酶添加量之间交互作用显著,且双酶配比的高线变化更为紧密,表明双酶配比对还原糖含量的影响更显著,与方差分析所得结论一致。图6(b)显示,随着酶解温度和时间的增加,还原糖含量呈先上升后降低的趋势。图6(c)中,酶添加量与酶解温度交互作用的等高线更接近圆形,表明2个因素交互对还原糖含量的作用不明显。

图6 各因素交互作用等高线及响应曲面图

2.3.3 最优条件的选取与验证 根据响应面模型的预测结果,得到由纤维素酶和半纤维素酶复配的混合酶水解玉米芯的最佳酶解条件为:双酶配比(m纤维素酶∶m半纤维素酶)13.38∶2、酶添加量3.08%、酶解温度50.10 ℃、酶解时间5.15 h,在该条件下响应面软件预测的还原糖含量为12.40 mg/mL。为方便实际操作,将工艺参数修正为双酶配比(m纤维素酶∶m半纤维素酶)13∶2、双酶添加量3.25%、酶解温度50 ℃、酶解时间5 h的条件下进行3次平行验证实验,其平均还原糖含量为12.45 mg/mL,与模型预测的结果基本一致,表明该模型可以有效反映各因素对还原糖含量的影响,模型可行。

3 结论

选用纤维素酶、半纤维素酶为水解酶制剂,利用双酶协同降解玉米芯定向制备还原糖,通过单因素试验探究双酶配比(m纤维素酶∶m半纤维素酶)、酶添加量、酶解温度、酶解时间等因素对玉米芯还原糖含量的影响,并通过响应面试验对其酶解工艺进行优化,确定玉米芯最佳酶解工艺为双酶配比(m纤维素酶∶m半纤维素酶)13∶2,酶添加量3.25%,酶解温度50 ℃,酶解时间5 h,此条件下得到的玉米芯酶解液还原糖含量为12.45 mg/mL。与陆步诗等[17]仅用纤维素酶降解玉米芯相比,采用复合酶法得到的还原糖产量更多,达到高效生产还原糖的目的。后续可利用霉菌等微生物将玉米芯酶解液进一步发酵转化为酒精,以进一步提高其附加值。