基于气固两相流仿真的散料输送过程粉尘控制研究

2022-02-13王新伟黄荣

王新伟,黄荣

(1.陕西榆林能源集团杨伙盘煤电有限公司,陕西 榆林 719316;2.厦门三烨清洁科技股份有限公司,福建 厦门 361022)

随着离散元理论的不断进步和发展,离散元方法和基于有限体积法的流体力学相结合的相关理论计算方法被广泛应用在颗粒学领域。本文基于气固两相流耦合仿真为导料槽内部空间风速的分布情况提供了有效的观测方法。通过对杨伙盘电厂T5转运站的结构设计、安装与现场实际测量,结合仿真实验进行对比,对散料输送领域设备结构的设计起到很好的辅助作用。

1 转载站气固两相流仿真原理概述

1.1 离散元仿真原理概述

离散元法是用来解决不连续介质问题的数值模拟方法,其最初通过将分子动力学方法引入散状颗粒群的计算过程。经过40年的发展,同时随着计算机性能的快速提高,离散元仿真能力已经从二维模型、颗粒数目为1000个左右,发展到可以处理至少数千万三维颗粒。基于转载站现场散料输送过程,由于颗粒受到的应力远小于屈服极限,因此,颗粒之间的接触属于纯弹性接触。颗粒接触过程中法向力和切向力都具有包括弹性力和阻尼力。接触模型示意图如图1所示。

在离散元仿真中,法向阻尼力Fdn被定义为。

式中,m*为等效质量,β为弹性系数,Sn为法向刚度,是两个相邻颗粒相对速度的法向分量。

法向弹性力nF如下式所示。

式中,δn是法向重叠量,E*为等效弹性模量,R*为等效半径。切向阻尼力d

tF和切向弹性力tF如下。

St为切向刚度为两个相邻颗粒相对速度的切向分量,δt为切向重叠量。

同时,要考虑到颗粒的转动过程,其转动过程中两个颗粒之间的接触面扭转力 Ti为: Ti=-μrFnRiωi。

μr为滚动摩擦系数,Ri为颗粒接触点到颗粒重心的距离,iω为颗粒在接触点的单位角速度矢量。

1.2 流体仿真原理概述

在流体仿真中,其数值模拟方法是基于有限体积法,通过网格划分计算,以单一网格节点借助纳维斯托克方程进行微分形式下的求解。对于转运站流体仿真过程,其属于不可压缩流体,所应用的密度为常数的不可压缩纳维斯托克方程组为:

2018年8月18-19日,西南房车精英赛第二站在成都国际赛车场圆满落幕。ENEOS引能仕携手BRS车队再次亮相西南房车精英赛,BRS车队在比赛中以出色的表现吸引了现场无数双眼睛,通过数轮激烈争夺,BRS车队依然保持着上一站的优势,满载而归。BRS车队中的领军车手——钟笑非不负众望以超跑组第一名的成绩夺得冠军。来自日本的高级润滑油品牌ENEOS引能仕在现场也为其他车队和车手助威加油。ENEOS引能仕关注国内外各大赛事,旗下的SUSTINA速驰耐系列润滑油产品更是获得了全国车友的认可,在润滑油市场上获得了很高的美誉度。

其中V为速度,式(5)表示速度散度0,代表质量守恒,式(6)表示动量守恒方程,p为压力属于约束变量,从纯动力学出发进行计算,动力学与热力学压力并不等同,在此基础上进行相关流体仿真。

2 转运站粉尘各部分抑尘原理分析

在散料输送过程的转载站设计中,导料槽是粉尘从工程设备内部向外部逸出的主要部位,因此,为了抑制粉尘逸散,需要对各部分转运站结构进行分析,确定对内部风速进行有效控制以抑制粉尘产生的结构,并为转运站特别是导料槽部分除尘设备改进提供设计依据。本文的设计是基于某地电厂T3转运站为例进行转载散料运动过程研究。

2.1 转运站总体方案设计

根据现有的转运站结构模型对仿真模型的建模提供参考,对杨伙盘电厂T5转运站进行设计,分为三部分,分别为头部漏斗、落煤管、导料槽。落煤管和头部漏斗两部分粉尘的控制主要注重减小粉尘量的产生于减小内部空间的风速,对于导料槽部分的粉尘控制最重要的是通过阻隔粉尘大量逸出以及减小内部风速。转运站内部风速的受到皮带诱导风流、颗粒高速下落带动的扰动气流,与工程设备碰撞过程中产生的气流等因素的影响,转运站结构示意图如图2所示。

图2 转运站结构示意图

2.2 头部漏斗现有抑尘结构分析

头部漏斗的结构设计如图3所示,其具体设计内容包括头部集流护罩、外部结构设计、回程清扫装置、内部挡帘,其中内部挡帘阻隔粉尘大量逸出。

图3 防堵头部漏斗三维图

对于头部漏斗设计,为了抑制粉尘的大量逸散,目前的头部漏斗冲刷面与物料抛物曲线贴合设计,避免了物料流与耐磨衬板的冲击,改为冲刷形式。头部护罩置于滚筒中心,紧贴料流以避免颗粒飞溅产生粉尘。现场应用的头部漏斗如图4所示。

图4 现场头部漏斗图片

2.3 落煤管现有抑尘结构设计

图5 落煤管现场图片

2.4 导料槽现有抑尘结构设计

现有的导料槽设计中如图6所示,导料槽包括侧面密封(图6a和图6b)及添加各项除尘降尘设备(图6c)。导料槽作为粉尘的溢出部位,一方面,通过降低带动粉尘的气流速度促使粉尘颗粒快速沉降,该方法通过图中的循环装置以及扩容室实现;另一方面,通过设计阻隔粉尘的装置降低粉尘在外部逸散的浓度,该方法通过泄压器、阻尼帘和内部结构中的侧边密封装置实现。

图6 现有导料槽结构设计

3 改进结果

为了减小散料输送过程中的粉尘逸出情况,对于现有模型进行改进。思路有以下三个方面:第一,对散料输送过程中内部截面积进行扩容;第二,对落煤管和头部漏斗部分设计改进,确保各部分设计结构中颗粒运动所引起的风速降低,湍流能量减小;第三,对导料槽处粉尘泄漏点进行封堵。

下面将对目前现有的抑尘结构并进行及简要的分析。在对现有的散料输送过程中的粉尘控制工程结构进行分析的过程后,对现有的方案进行改进,从理论分析出发,使得转运站各部分的结构设计下的粉尘控制效果更好,溢出到外部空间的微小颗粒浓度更少。

3.1 改进方案分析

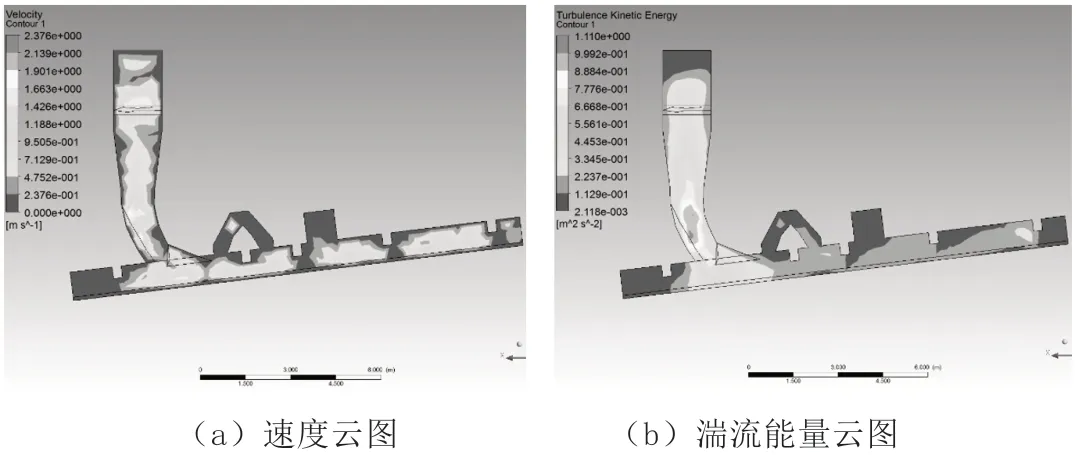

基于目前通用的转运站结构设计,对目前散料输送过程中风速分布情况进行探究,采用离散元仿真和流体仿真耦合的方法对皮带转载过程的风速分布情况进行研究。在耦合仿真中,软件将离散元仿真中的颗粒信息输入流体仿真软件中,在下一步迭代中流体仿真软件中的仿真信息输入到对应的离散元仿真中,最终获得的稳定状态下的转运站的气固二相流仿真工况如图7所示。

如图7(a)和图7(b)所示,速度云图和湍流能量中落煤管尾部到导料槽部分的风流速度最大;在头部漏斗部分,速度有一个速度较大的云图分布,湍流能量呈现;在导料槽中其湍流能量和速度在导料槽中逐渐减小。在图7中的仿真基础上,扩大截面积以及改变出口处的颗粒速度确定其对导料槽内部空间中速度的影响。在导料槽相同位置处不同截面积下的气流速度云图如图8(a)和图8(b)所示,在落煤管出口处不同颗粒速度带动的气流速度云图如图8(c)和图8(d)所示。根据图8所示,截面积越大,颗粒在出口处的速度越小,导料槽各部位的气流风速越小。

图7 气固二相流仿真结果

图8 不同截面积与颗粒下落速度对气流速度的影响

在目前对粉尘控制的工程设备的研究中,将对原有的结构进行进一步的优化和改进,分别通过阻隔粉尘逸散和扩大内部容积以降低粉尘流速等方法对粉尘进行控制。

3.2 头部漏斗改进设计

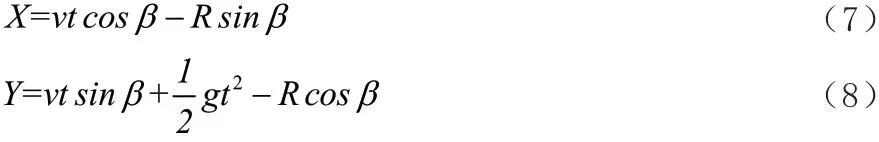

在头部漏斗部分,应确保颗粒的抛料轨迹贴合集流护罩的曲线,根据物料运动轨迹在横水平方向和竖直方向的方程分别如式(7)、式(8)所示:

其中v为带速,β为皮带运行方向与水平方向之间的夹角,g为重力,t为下落时间,R为滚筒半径。需要说明的是皮带速度的限制条件为

根据计算获得的轨迹曲线,对头部集流护照的区间进行造型设计,颗粒卸料轨迹路线如图9所示。该部分的优化使得颗粒运动引起的风速降低,湍流能量减小。

图9 设计获得的轨迹曲线

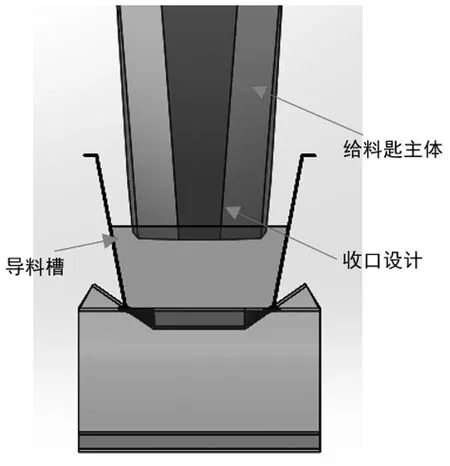

3.3 头部漏斗改进设计(图10)

图10 头部漏斗改进设计

在上述对落煤管的设计中,落煤管整体为流线型。本文在此基础上将最后一截落煤管设计为前倾、收口,有效地保证物料平稳着带,避免物料落料不正,降低落料点处气压,减小诱导风流在导料槽内部的风速大小。

3.4 导料槽改进设计

导料槽设计高度较同型号普通导料槽的高度上增加高度,以增大导料槽容积,缓解导料槽正压,降低导料槽内部的诱导风速,从而达到降低粉尘外溢的现象。相对传统导料槽结构,各个带宽导料槽高度增大200mm。

4 结语

基于气固两相流仿真的研究,在对现有散料输送过程中,转运站各部分抑制粉尘的基础上,通过对粉尘抑制方法的总结并通过计算机计算验证,对现有的方案进行改进。从理论分析出发,发现通过控制颗粒流速与控制导料槽截面积可以有效减小导料槽部位粉尘泄漏的浓度大小,分别增加导料槽整体的截面积,通过优化落煤管最后一节的结构,从理论计算出发,使得料流贴合与工程设备接触面等方法减低气流速度,使得空间中的气流湍流能量减小以确保实际生产过程中的外部空间粉尘浓度降低。