矿用智能润滑系统的统一标准探析

2022-02-13陈一兵

陈一兵

(中国煤炭科工集团武汉设计研究院有限公司,湖北 武汉 430064)

煤矿智能化是煤炭工业高质量发展的核心技术支撑。建立健全煤矿智能化标准体系,强化基础性、关键共性标准的制修订是智能化煤矿建设的基础和指南。

国家发改委等八部委联合发布《关于加快煤矿智能化发展的指导意见》以来,我国煤矿行业智能化建设全面进入“加速跑”阶段。但正如中国工程院院士王国法所说,我国煤矿智能化建设仍处于培育示范阶段,发展还不充分、不平衡,总体水平不高,距离全面智能化还有很大差距。

为了进一步加速煤矿智能化建设,日前,国家能源局、国家矿山安全监察局联合发布的《煤矿智能化建设指南(2021版)》明确指出,要形成智能化煤矿设计、建设、评价、验收等系列技术规范与标准体系,建成一批多种类型、不同模式的智能化煤矿,提升煤矿安全水平。根据意见提出,煤矿中级智能化,要实现集中润滑系统的智能化。

带式输送机、破碎机、刮板机、滚筒、水泵电机是井下煤矿开采的重要组成部分,设备的正常运转是煤矿高效生产与提高产能的重要基础。但这些设备一般运行环境温度较高、灰尘多、振动噪声大、运输负载不稳定,在设备运作过程中,润滑是贯穿始终的重要环节,据统计,约有40%的机械设备故障是由于润滑不良引起的。

这些设备在运行过程中容易出现润滑不及时、缺油、冒油的情况,如果润滑不及时可能导致设备损坏快、设备损耗大、维修费用高等问题,严重时会引起转动卡死,影响设备安全可靠运行。因此,加强设备润滑对提高设备可靠性、延长关键零部件的使用寿命、减少维修费用、减少机械故障都有重要意义。

1 传统的润滑存在注油的问题

(1)可靠性低:油脂供给量很多时候是凭借加油人员的感觉和经验注油,而不是根据规程定量注油,经常造成润滑过量或润滑不足。

(2)劳动强度大:由于运输系统空间距离大、设备分散、注油点位多,如果人工巡查,人员劳动强度大。

(3)注油耗时长:大型矿井设备,注油点多、注油检查耗时长。

因此,在煤矿系统应用一种安全、可靠、高效、灵活的智能润滑装置十分必要。

智能集中润滑系统主要为弥补传统人工润滑的不足,以设备操作规程确定润滑周期为基础,考虑运行时长、设备温度、运行负载等因素,结合注油压力、油脂品质等监测数据,智能化决策每个注油孔的注油量、注油间隔,对设备给予润滑保障,使机件的磨损降至最低,提高设备保养水平,降低人工劳动强度,减少润滑油剂的使用量,减少运输系统设备的损耗和保养维修的时间,最终达到提高生产效益的效果。

在这一目标之下,煤矿行业出现了各种各样的智能润滑系统,但这些系统良莠不齐,甚至有的只是名字的智能化,而实质还是通过手动操作等方式进行供油。

同时,在煤矿智能化建设过程中,由于缺乏指导信息化、智能化建设的标准体系,企业各个信息系统之间无法互联互通、数据共享和流转不畅,不仅无法发挥出信息系统应有的价值,还造成系统升级和演进困难。智能润滑系统同样存在这一问题。

数据孤岛问题突出。在过去很长一段时间里,煤矿在开展数字化、智能化建设中,都是根据不同业务部门需求建设相应的IT系统,缺乏整体规划设计,致使“烟囱式”系统林立,各系统的独立部署不仅维护成本高,还严重制约了数据的流通与协同应用。

因此,矿用智能润滑系统急需建立统一的标准,通过建立标准、架构,共同推动矿用智能润滑系统创新合作,促进矿用智能润滑系统在统一的标准、架构下,高效、快速的发展。这里,统一标准指的是定义终端接入层、网络层、云、数据平台、应用层,统一各层数据的接口格式、数据规范和协议等。

通过建立统一的标准,才可以方便客户了解真正的矿用智能润滑系统能达到什么功能,哪些方面智能化,能解决客户哪些急需解决的问题,能给客户带来哪些经济效益。

2 目前市面润滑系统的主要种类

2.1 中冶华润的智能润滑系统

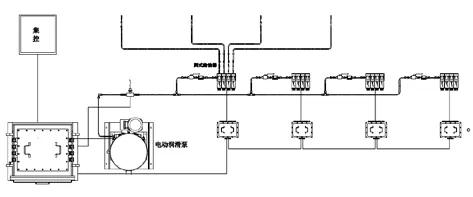

中冶华润智能润滑系统由电动高压润滑泵、KXB-3/660R型矿用润滑装置用电控箱、KXJ-127Y型矿用阀式给油器电控箱、矿用阀式给油器集成、润滑管路组成。系统原理图如图1所示。

图1

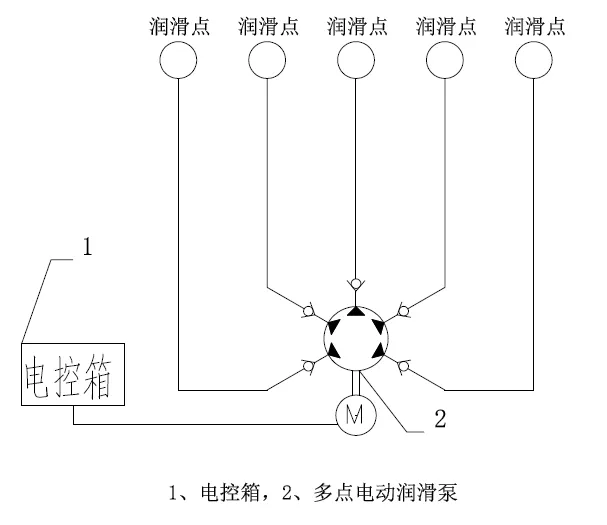

2.2 多点泵润滑系统

多点泵润滑系统由1个控制箱,1个多点泵,还有管路组成。系统原理图如图2所示。

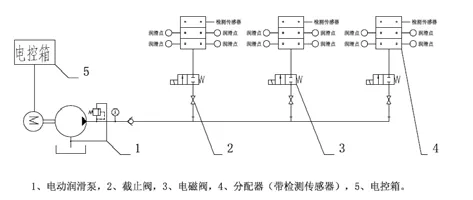

2.3 泵加球阀或电磁阀系统

泵加球阀或电磁阀系统由1个控制箱,1个多点泵或单出口泵,还有加在管道上的若干个球阀或电磁阀组成,感知系统阻塞主要通过末端1个带溢流的专用油嘴,通过肉眼观察。系统原理图如图3所示。

图2

图3

图4

2.4 泵加阀加分配器系统

泵加阀加分配器系统由1个控制箱,1台泵,加上几个分配器,分配器前还有电磁阀或者球阀,感知系统阻塞主要通过分配器上带计数器或接近开关,分配器不动作判定系统故障。系统原理图如图4所示。

以上4种系统,多点泵系统结构太过简单,性能一幕了然。笔者不再赘述,下面笔者对中冶华润智能润滑与其他两种系统进行汇总、对比、分析,对比表如表1。

表1 中冶华润智能润滑系统与泵加球阀或电磁阀系统比较

表2 中冶华润智能润滑系统与泵加阀加分配器系统比较

通过对比表格,笔者总结智能润滑系统应有的一些特点,从而对矿用智能润滑系统的标准提出一些个人的意见。

(1)矿用智能润滑系统必须具备专用的煤安证书

人民群众的生命安全是第一重要的,因此,用于煤矿的设备,不能仅仅把几个矿用元器件拼凑在一起,还需要检测这些元器件共同工作是否符合矿用标准,是否安全可靠,必须通过国家安标中心的审核,取得专门的矿用系统证书。

(2)矿用智能润滑系统必须每个润滑点独立

每个润滑点可以独立设定供油参数,包含供油的量和供油周期,单个润滑点供油参数的调整不能影响其他润滑点的供油参数。

逐点检测,实时反馈运行信号,每个润滑点的工作状态均可以独立检测,不能只检测供油主管路或分油装置总进油口的供油状态。能将检测结果实时的传输给控制系统,检测的信号包含堵塞、常通功能,检测的结果可以在本地的触摸屏和远程中控上面显示出来。

独立运行、维修方便。系统的每个润滑点均可以实现单独检修,在不影响其他润滑点工作的情况下可实现润滑故障的维修和故障处理。当单个润滑点供油出现故障时,不能影响相邻其他润滑点的工作状态。

系统可以实现与远程监控的连接,系统运行的所有参数和结果均可以在远控控制系统上进行查看和操作。包含系统的压力、油泵的油量、润滑点的供油状态、系统的启停、系统的故障以及系统运行参数等。

(3)矿用智能润滑系统必须是供油量精准的系统

智能润滑系统的主要功能是把润滑油或者润滑脂供到需要的设备部位,因此,需要提供精准的润滑量。润滑量少,造成设备干磨,会温度升高,振动加剧甚至损毁。润滑量多,会造成散热受阻,同样会造成温度升高而产生损毁。因此,智能润滑系统必须是供油量精准的系统。

目前润滑系统的供油主要有几个方面:

①通过控制润滑泵运行时间,润滑泵后接分配器,把润滑油或者润滑脂分配到对应的润滑点。点数多少会产生不同的背压,从而影响润滑泵的流量大小,单位时间流量不一致,也就无法保证供油精准。

②通过控制电磁阀的通断时间来控制润滑量。根据流体力学,单位时间内通过某一截面的流体量,在横截面确定的情况下,与流速有关,压力的大小会造成流速的快慢,从而影响单位时间内通过的流体量,无法保证精准润滑。

③末端润滑点的供油采用的是阀式给油器,该阀采用定量腔体式供油,每个电磁阀可以独立的拆装而不影响其他电磁阀的工作,润滑点的供油是以一个基础量乘以次数来实现精准供油。例如我们把1作为基础值,那么如果我要实现3,就把1的动作重复运行3次。从而实现了供油量的误差控制在1%之内,油脂的不同粘度和供油压力不能影响单点单次供油的量。

通过以上对比可知,智能润滑系统要实现供油量精准,必须采用阀式给油器定量腔体的方式供油。

(4)矿用智能润滑系统必须是可任意扩展的系统

智能润滑系统的可扩展性包括2个方面:

①同一套系统,能控制的润滑点数量必须足够多。至少在300个润滑点以上。这样能减少现场润滑系统数量,减轻投资成本及后期设备管理运行成本。

②后期增加润滑点数量,必须足够方便。增加新的润滑点,通过预留的接口进行,不影响现有润滑点运行,不需要对控制系统的软件或者硬件进行改变。只需要增加对应润滑点的阀式给油器及管道即可。

(5)矿用智能润滑系统必须是开放的系统

智能润滑系统的控制和信号的收集处理采用的控制方式为CAN总线通信方式进行,此通迅方式线路结构简单稳定,并且其他采集系统随时可以通过总线获取现场信息。同时智能润滑系统具有TCP/IP,485通信标准接口功能和无线通信功能,可以实现现场设备运行信息上传至中控;再次,智能润滑系统可扩展手机APP和远程云平台服务功能,满足移动端系统检测和远程系统运行维护的功能需求。

3 结语

通过以上分析可知,在煤矿智能化进入全面加速的新阶段,要实现煤矿生产“安全、少人无人、高效”,实现煤炭行业绿色低碳转型,为未来达成“双碳”目标奠定基础,煤矿的各个组成系统都要实现统一标准、统一架构的落地,矿用智能润滑系统通过依托开放的智能化生态,针对应用于不同煤矿设备的润滑系统定义统一的数据接口和数据格式,构建通用的功能平台,建立智能润滑行业统一的物联网操作系统。最终将润滑系统数据汇入煤矿智能化系统的统一“数据湖”,为数据价值挖掘提供有力支撑,更加便捷地实现智能化升级、实现设备间的同步和协作,以及支持其他合作伙伴实现数据互通、联动操作等。