全固态电池生产工艺分析

2022-02-13翟喜民孙笑寒姜涛别晓非杨贺捷

翟喜民孙笑寒姜涛别晓非杨贺捷

(1.中国第一汽车股份有限公司新能源开发院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013)

主题词:全固态电池 固体电解质 湿法 工艺 新能源汽车

1 引言

商用锂离子电池已无法满足人们对于电池安全性和能量密度的需求,具有高安全性、高能量密度的全固态电池是全面提升电池性能的必由之路。全固态电池使用固体电解质替代易燃易爆的电解液实现了电池的本征安全,同时使锂负极的应用成为可能。锂金属具有3 860 mA·h/g的超高理论容量和-3.04 V的低化学势,可以有效提高电池能量密度,但在液态电池

中金属锂作为负极易产生枝晶,刺穿隔膜引发短路,而全固态电池中固体电解质具有很高的弹性模量,可有效抑制锂枝晶。尽管全固态电池有很多优点,但距离其真正应用还有很长的路要走。目前,全固态电池技术尚处于实验室研究阶段,大部分工作集中在解决全固态电池的科学问题,如提高固体电解质的离子电导率,优化固-固界面,提高材料稳定性等。要得到实用化的全固态电池,需将实验室策略与电池制造工艺相集成。本文从制造工艺出发,详细综述全固态电池制造的核心:固体电解质的成膜工艺以及大尺寸全固态电池的集成工艺。

2 固体电解质成膜工艺

固体电解质膜为全固态电池独有结构,取代了液态电池的隔膜和电解液,主体为固体电解质。固体电解质的成膜工艺是全固态电池制造的核心。不同的工艺会影响固体电解质膜的厚度和离子电导率,固体电解质膜过厚会降低全固态电池的质量能量密度和体积能量密度,同时也会提高电池的内阻;固体电解质膜过薄机械性能会变差,有可能引起短路。根据对全固态电池的性能要求选择合适的成膜工艺,得到所需厚度和离子电导率的固体电解质膜。固体电解质的成膜工艺根据是否采用溶剂分为湿法工艺和干法工艺。

2.1 湿法工艺

湿法工艺成膜操作简单,工艺成熟,易于规模化生产,是目前最有希望实现固体电解质膜量产的工艺之一。按照载体不同,湿法工艺可分为模具支撑成膜、正极支撑成膜以及骨架支撑成膜。

2.1.1 模具支撑成膜

模具支撑成膜常被用于制备聚合物电解质膜及复合电解质膜,将固体电解质溶液倾倒在模具上,随后蒸发溶剂,从而获得固体电解质膜,通过调节溶液的体积和浓度来控制膜的厚度。文献[19]中,Li等将高度分散的ANF/PEO/LiTFSI溶液滴入聚四氟乙烯板中,并依次将其置于30℃、40℃、50℃环境下干燥12 h,再将其置于60℃环境下干燥24 h,获得ANF/PEO-LiTFSI复合电解质膜。Li制备的复合固体电解质膜具有8.8×10S/cm的优异室温电导率,且膜的机械强度、热稳定性、电化学稳定性相较原来均有较大提升。

需要注意的是,为了保证固体电解质膜可以完整的从模具中分离,电解质膜需具备较大的厚度以提供足够的机械强度。

2.1.2 正极支撑成膜

正极支撑成膜常用于无机电解质膜及复合电解质膜的制备,将固体电解质溶液直接浇在正极表面,蒸发掉溶剂后,在正极表面形成固体电解质膜。与模具支撑相比,正极支撑可以获得更薄的固体电解质膜和更好的界面接触。Wang等提出了1种正极支撑的固体电解质膜的方法,并通过简便的流延铸造技术得以实现。首先,通过流延制备正极极片(图1a),除去溶剂后将电解质浆料流延到正极极片上,以形成正极支撑的固体电解质膜(图1b)。从图1a中可以看到,活性材料和其它添加剂在正极内部堆积形成大量孔隙。固体电解质溶液流延后,在正极表面形成固体电解质膜,同时正极内部孔隙被固体电解质填充,从而使固体电解质在正极上具有良好的润湿能力,并增强了正极与固体电解质膜间的界面接触。结果表明,通过此方法制备制造的LiFePO/Li全固态电池显示出良好的性能,在室温下0.1 C可获得125 mA·h/g的初始放电容量。

图1 正极支撑成膜工艺示意[20]

2.1.3 骨架支撑成膜

骨架支撑常用于复合电解质膜的制备,将固体电解质溶液注入骨架中,蒸发掉溶剂后,形成具有骨架支撑的固体电解质膜。按照是否具备离子传输能力将骨架分为惰性骨架和活性骨架。

惰性骨架一般由高分子材料构成,不具备离子传输能力,通常用来提高固体电解质膜的机械性能。Cui等用厚度为8.6 μm的纳米多孔聚酰亚胺(Poly⁃imide,PI)膜作作为支撑主体,PEO/LiTFSI为固体电解质制备了安全、柔性的固体电解质膜。PI膜不易燃,且机械强度高,提供的垂直通道可增强聚合物电解质的离子电导率(在30℃时为2.3×10S/cm)。由PI/PEO/LiTFSI固体电解质膜制成的全固态锂离子电池在60℃的温度下表现出良好的循环性能(在C/2倍率下循环200次),并且可以经受弯曲、剪切和针刺等滥用测试(图2)。

图2 PI/PEO/LiTFSI固体电解质膜的滥用试验[21]

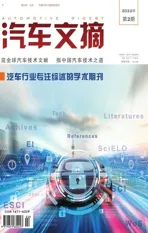

惰性骨架不可避免的会降低固体电解质膜的离子电导率,所以理想的骨架应具备离子导电能力。Yu等制造了3D纳米结构的LiLaTiO(LLTO)活性骨架。如图3所示,首先将LLTO前驱体与聚乙烯醇混合,并通过交联剂和引发剂凝胶化,以合成3D纳米结构LLTO水凝胶。将干燥的LLTO水凝胶在800℃的空气中热处理2 h,以形成3D骨架,然后将聚合物电解质PEO嵌入进骨架中。结果表明,通过该方法制备复合固体电解质有效的抑制了填料的团聚,并且对复合电解质的热稳定性和电化学稳定性都有显著的提升,同时3D骨架形成连续的锂离子通道,室温下离子电导率接近10S/cm。

图3 基于LLTO骨架的复合电解质膜合成示意[22]

湿法工艺的要点是粘结剂和溶剂的选择,特别是对硫化物固体电解质。理想的溶剂应具有低沸点,便于蒸发,同时应该对固体电解质具备良好的溶解性和化学稳定性。对于聚合物电解质,通常选用乙腈、丙酮等溶剂。而大多数硫化物不能用极性溶剂处理,需要选择非极性溶剂,如甲苯、二甲苯等。粘结剂会增加固体电解质膜的阻抗,需通过平衡离子电导率和粘结强度来控制粘结剂的添加量。

2.2 干法工艺

湿法工艺中采用的溶剂可能存在毒性大,成本高的缺点,且残留的溶剂会降低固体电解质膜的离子电导率。干法工艺是将固体电解质与聚合物粘结剂分散成高粘度混合物,然后对其施加足够的压力使其成膜。Passerini等通过干法工艺制备了陶瓷-聚合物电解质膜,该膜由70%的LLZO(LiLaZrO)与30%的PEO(含LiTFSI)组成。首先将LLZO、PEO、LiTFSI一起研磨,得到糊状混合物,然后在100℃下进行热压,获得厚度约100 μm的固体电解质膜,其柔韧性和可加工性方面均有显著提高。

需注意的是,干法工艺形成的固体电解质膜通常厚度偏大,会降低全固态电池的能量密度。但干法工艺不采用溶剂,直接将固体电解质和粘结剂混合成膜,不需要烘干,在成本上更加具有优势;同时干法成膜无溶剂残留,可获得更高的离子电导率。

2.3 其它

除了干法和湿法之外,还可以通过例如化学气相沉积,物理气相沉积,电化学气相沉积和真空溅射的气相法制备固体电解质膜。这些方法在电极上形成超薄电解质膜,由于气相方法的成本较高,只适用于薄膜型全固态电池,本文不对其详细介绍。

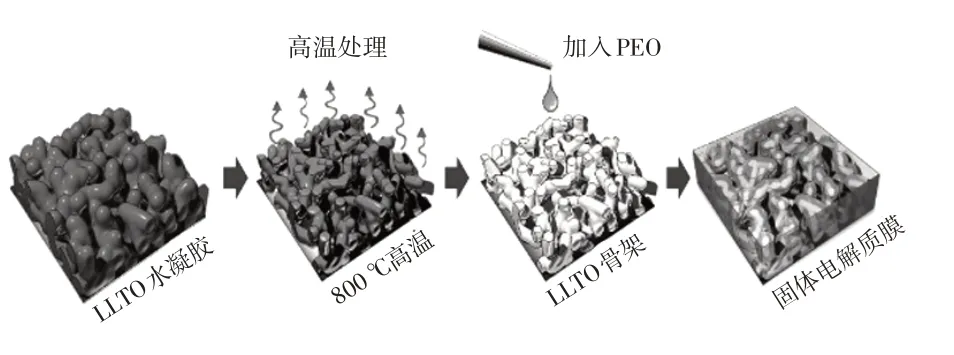

3 全固态电池装配工艺

全固态电池通常采用软包的方式集成。与液态电池生产相比,不需要电解液注入工艺,可能不再需要耗时耗力的化成过程。目前全固态电池的尚处于基础研究阶段,大多数试验验证都基于扣式电池(图4a)和模具电池(图4b)。聚合物电池通常都可以制备成扣式电池,而采用无机电解质的全固态电池通常利用模具电池进行实验,使用粉末压制法制备致密的固体电解质圆片,与正极和负极层贴合并施加压力以确保良好的机械接触。想要获得实际应用的全固态电池,必须开发适配的规模化集成工艺。

图4 全固态电池实验验证方式[26]

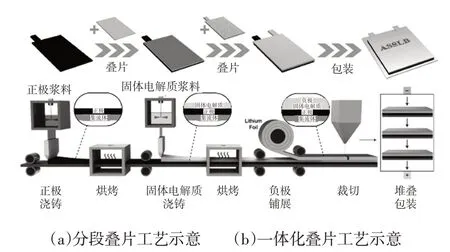

从工艺成熟度、成本、效率等方面考虑,叠片可以通过正极,固体电解质膜和负极的简单堆叠实现电池各组件的集成是最适用于全固态电池制备的工艺。本文按照裁片与叠片的先后顺序将叠片工艺分为分段叠片和一体化叠片。分段叠片(图5a)沿用液态电池叠片工艺,将正极、固体电解质层和负极裁切成指定尺寸后按顺序依次叠片后进行包装;一体化叠片(图5b)是在裁切前将正极,固体电解质膜和负极压延成3层结构,按尺寸需求将该3层结构裁切成多个“正极-固体电解质膜-负极”单元,并将其堆叠在一起后进行包装。需注意,由于裁切前固体电解质膜已同正负极贴合,裁切时易发生正负颗粒的混合,通过该方法制备的全固态电池,可能出现短路风险。

图5 不同叠片工艺示意[27]

对于全固态电池而言,堆叠一起的各组件之间势必会存在各种各样的界面问题。针对聚合物全固态电池,可以通过加热解决聚合物电解质膜同正负极间的界面电阻;而对于氧化物和硫化物电解质膜,则需要进行压制处理改善固体电解质与电极之间的机械接触。Lee等将正极、固体电解质膜、负极堆叠包装为软包电池。施加真空将其密封,通过等静压机将对电池施加490 MPa的压力(图6),压制后固体电解质膜厚度由40 μm进一步减少至30 μm,并实现1 000次稳定循环。

图6 全固态电池等静压示意[28]

4 结论

全固态电池想要真正市场化应用,必须实现从实验室研究进入工业化大规模生产。本文从制造工艺角度出发,首先介绍了固体电解质的成膜工艺:湿法工艺和干法工艺。湿法成膜工艺成熟、操作简单,易实现量产,在应用时需注意粘结剂和溶剂的选择;干法成膜工艺不采用溶剂,与湿法工艺相比,成本低,离子电导率高,但形成的固体电解质膜厚度较高会降低能量密度。研究人员在成膜时可按照需求选择合适的成膜工艺。随后介绍了适用于全固态电池的集成方法:叠片工艺,正极、固体电解质膜和负极的堆叠实现全固态电池各组件的集成。叠片后需对全固态电池的固-固界面进行加热、加压的优化处理。

全固态电池可以从根本上解决现有锂离子电池的安全问题,但全固态电池实现产业化还有很长的路要走。本文通过对固体电解质-固体电解质膜-全固态电池的全流程工艺阐述,为后续大尺寸全固态电池的规模化生产提供指导。