非标准型燃机管道射线检测工艺研究

2022-02-11王显军

王显军 姜 涛 谢 丁 陈 冲

(二重(德阳)重型装备有限公司,四川618000)

燃汽轮机发电作为最稳定的分布式供能方式之一,能源转换效率高,可以将燃气发电的效率提高到95%以上。随着燃机国产化道路的持续推进,我国主要以欧洲技术标准和美国ASME标准技术为主。尤其是以欧洲标准执行最为严苛。燃机制造中需大量的管道焊接,其中重要环节是燃机管道的射线检测,燃机管道不同于一般管道,管道结构及其复杂,属于非标准型的薄壁工件。类似工件在射线检测中难度较高。在燃机管道的生产制造中影响检测质量和检测效率。

1 项目简介

管道主要以环形结构为主,在环形结构的基础上还有大量的膨胀节、碳钢管以及非常小的大量短管节。为了确保制造工艺的需要,管道的壁厚均在8 mm以内。由于制造难度较高,焊接余高难以控制,射线检测中,底片黑度和检测灵敏度难以保证。在采用DIN EN 1435标准B级检测射线检测中,检测级别较高。由于其特殊的结构形式和特殊的壁厚以及生产制造中余高、弧形等一系列难度因素,底片难以达到技术要求,为满足标准要求,底片拍片合格率极低,使项目的制造和检测受到较大影响。因此,需要通过试验和总结,克服检测中的不利因素,通过研究优化检测工艺,提高拍片合格率,提高检测效率。

2 项目的核心内容

本项目的核心内容是通过大量的实验和总结,通过改变不同的透照工艺参数提高检测灵敏度以及降低余高对灵敏度的影响因素,改变不同的胶片组合达到形成新的检测工艺,制作专用散射线屏蔽工装实施检测工作,有效提高底片合格率,从而达到检测效果。

结合非标准型管道的特征和实际检测中遇到的问题,试验总结出最佳检测参数,并在此基础上寻求最佳的胶片组合,辅以设计制作批量透照装置和适用的散射线屏蔽挡块,从而达到项目的预期效果。

3 原因分析

3.1 设备的影响

检测设备的影响主要体现在设备的焦点尺寸、电压、电流、曝光时间等一系列因素,针对不同检测对象,检测设备都有一个最佳检测参数组合,在标准允许的参数范围内,通过工艺试验,测试出设备的最佳透照参数是解决问题的前提。

3.2 胶片组合的影响

胶片组合涵盖了射线底片、暗袋、增感屏等,通过分析,在采用相同射线底片和暗袋的前提下,对灵敏度影响最大的因素为增感屏,结合实际检测经验,不同厚度的增感屏会对检测灵敏度产生不同的影响,尤其是低电压X射线机检测中的影响更明显。

3.3 散射线的影响

射线检测中,散射线的来源非常广泛,来自正面的、背面的、工件内部的,包括管道检测中来自余高影响的,因此,找到解决散射线屏蔽的方法是提高灵敏度的重要途径。

4 实施方案

4.1 透照参数研究,确定设备最优曝光参数。

针对该管道的特殊结构,选取一种最具代表性以及检测难度最大的管道进行工艺研究与测试。在整个项目实施过程中,规格为∅27 mm×3.9 mm的管道检测中灵敏度不足的问题最明显,其厚度结构见图1。

图1 ∅27 mm×3.9 mm的管道结构Figure 1 Configuration of ∅27 mm×3.9 mm pipeline

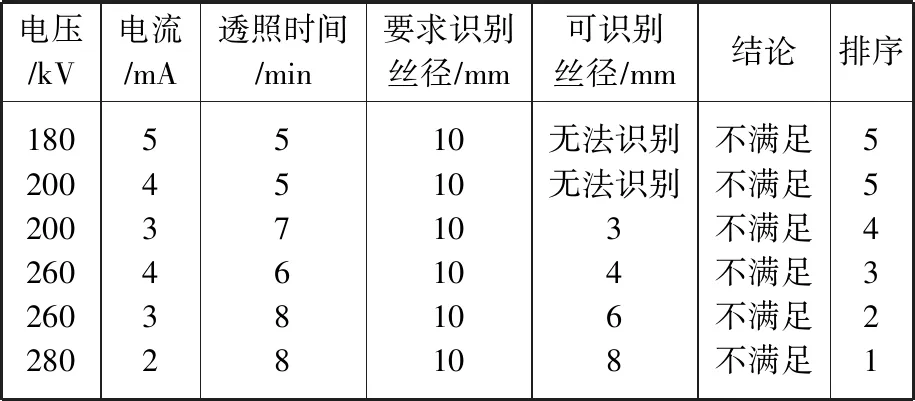

该管道理论公称壁厚3.9 mm,按照DIN EN 1435标准B级双壁双影透照,采用X射线机检测,源侧应选用W15像质计,由于焊缝为非均匀壁厚变化,焊缝实际厚度大于4 mm,甚至更多,实际检测时,因其没有达到10 mm像质计可识别区域,灵敏度难以达到标准要求,为此进行工艺性验证研究,透照布置见图2,可调电流设备透照参数试验表见表1,固定电流设备透照参数试验表见表2。

图2 透照布置示意图Figure 2 Transillumination arrangement

表1 可调电流设备透照参数试验表Table 1 Transillumination parameters test of adjustable current device

表2 固定电流设备透照参数试验表Table 2 Transillumination parameters test of fixed current device

从上述实验数据可知,此类焊缝的灵敏度因其结构特殊,采用从低到高的检测参数均无法达到标准要求值,且由于不同材料厚度的电压值有最高限制,因此不能再持续提高电压值和改变电流值,结合上述参数,即使可调电流的设备,其电压值在双壁8 mm的范围内,电压不得高于200 kV,因此,围绕200 kV、5 mA、5 min的透照参数进行进一步试验。

4.2 胶片组合工艺研究,确定检测工艺参数。

射线检测中,胶片组合由暗袋、增感屏、胶片等部分组成,不同的增感屏和胶片组合达到的检测结果存在较大的灵敏度差异,标准中只规定了可以使用的增感屏厚度范围和胶片使用型号的要求范围,而实际检测中,针对不同设备、不同结构、不同厚度、不同灵敏度要求等一系列不同因素需要进行详细的工艺试验,以实现最佳灵敏度。在实际运用中,以标准要求的像质计清晰识别10 mm为基准进行胶片组合测试。

增感屏的作用在射线检测中非常重要,使用的增感屏厚度必须符合标准要求,除ASME标准没有明确增感屏厚度外,欧标DIN EN1435标准中对于X射线中增感屏的材料及厚度规定见表3。

表3 欧标对于X射线中增感屏的材料及厚度要求Table 3 Intensifying screen material and thickness in X-ray required by European standards

根据标准要求,选择前屏与后屏厚度0.01~0.20 mm、透照电压200 kV、透照电流5 mA、透照时间5 min进行工艺性测试(单胶片测试,无需中屏),测试结果见表4。

从表4实验数据可知,在透照参数200 kV、5 mA、5 min下进行工艺测试,采用厚度为0.03 mm的铅增感屏时,完全能够满足标准要求的灵敏度参数,有效解决了灵敏度不足的问题。

表4 工艺性测试结果Table 4 Process test results

4.3 制作适宜工装和散射线屏蔽组件。

(1)为尽可能减少因工件内部以及多种因素导致的散射线对射线照相灵敏度的影响,需要根据被检工件的实际结构和透照方式制作足够屏蔽效果的散射线屏蔽组件,降低散射线对检测灵敏度的影响。

(2)为了确保实际操作过程中因操作误差导致的结果偏差,制作专用的滚轮装置和同心旋转装置,提高每次检测操作的一致性,确保每次检测时与透照参数密切相关的焦距、射线中心束与工件的相对位置等达到理想效果,确保检测结果。

5 结语

通过对检测设备性能参数的实验,获取最佳数据,确定在最佳透照电压、电流、透照时间等参数的前提下,制作有足够屏蔽效果和操作便利的工装辅具的同时,根据最佳透照参数进一步对检测过程中的暗袋组合进行实验,并最终达到所需的检测效果,获得符合标准要求的射线底片。

射线检测中,底片质量和检测灵敏度极其重要。尤其在一些高标准的检测中,如何有效提高检测灵敏度,保证底片质量,降低检测难度是射线检测在适应和满足不同标准检测过程中需要持续不断提高和改善的方向,需射线检测人员在实际操作中不断摸索和总结,逐步提高。