激光冲击选区强化对2024铝合金叶片振动响应特性的影响

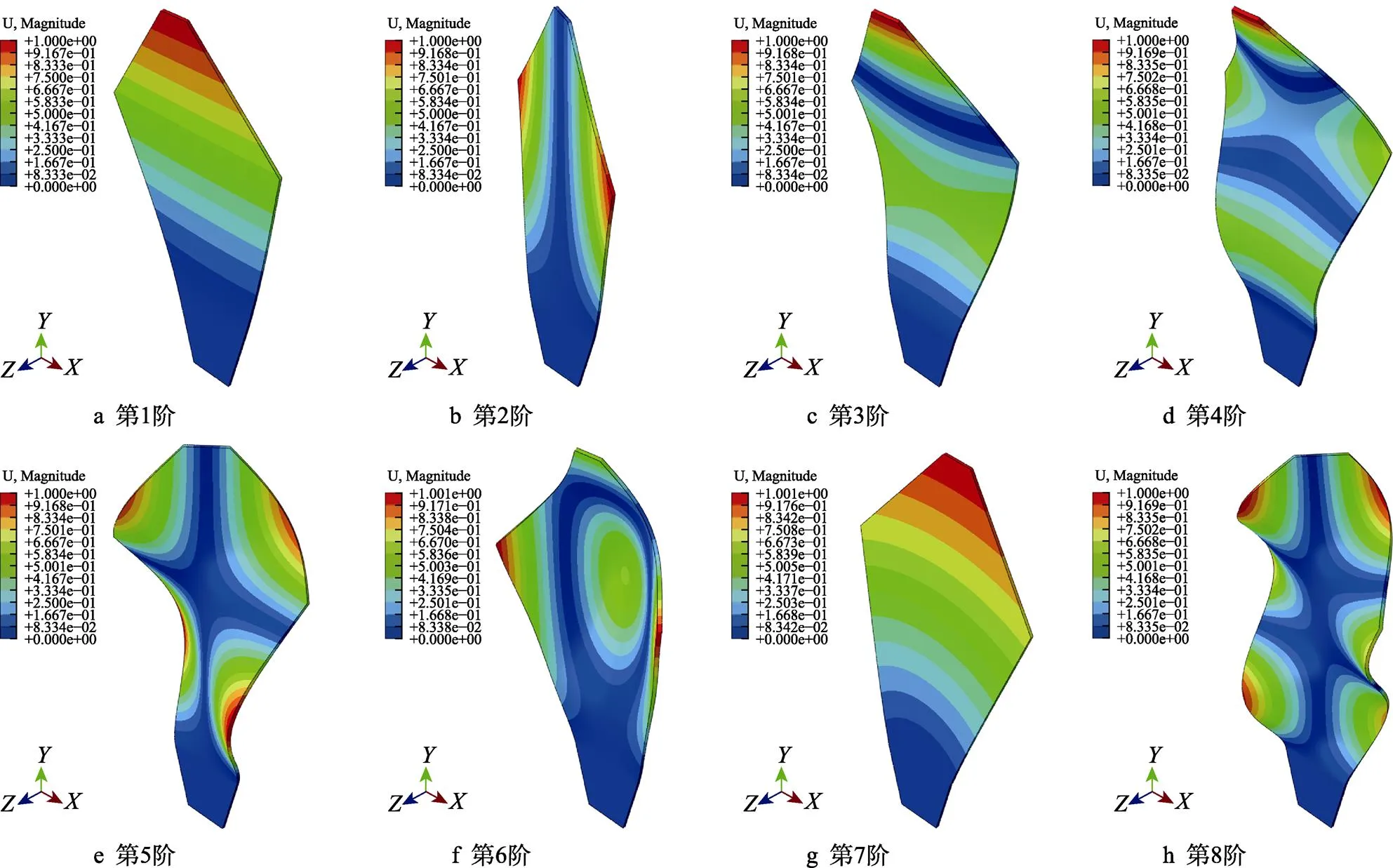

2022-02-12吴郑浩周留成张波阚前华张旭

吴郑浩,周留成,张波,阚前华,张旭

激光冲击选区强化对2024铝合金叶片振动响应特性的影响

吴郑浩1,周留成2,张波1,阚前华1,张旭1

(1.西南交通大学 力学与航空航天学院,成都 611756;2.空军工程大学 等离子体动力学重点实验室,西安 710038)

探究激光冲击强化技术对2024铝合金叶片振动性能的影响,并探寻最理想的冲击参数。运用Johnson-Cook动态塑性本构模型模拟激光冲击选区强化过程,对强化后的2024航空铝合金叶片的振动特性进行分析。将2024铝合金在激光冲击强化过程中产生的残余应力场和梯度密度分布导入模型,量化激光冲击强化对2024铝合金叶片振动特性的提高效果,研究激光冲击参数对叶片振动响应的影响规律。激光冲击强化产生的残余压应力场并非均匀分布在表面,而是只存在于冲击区域,冲击区域外为拉应力。其中,最大残余压应力为273.5 MPa。选取第六阶振型为目标振型,在同样冲击工况下,模拟和实验结果吻合较好。在模型中引入激光冲击强化产生的残余应力与梯度密度结构会使2024铝合金叶片的振动特性发生改变,其中,残余应力对振动特性影响更为显著。激光冲击强化工艺调控分析表明,采用较大圆形光斑,施加较大功率密度冲击模型中部,可获得最显著的振动特性改善效果。最适合的激光冲击强化参数可将振动特征频率降低118.87 Hz,将振幅降低94.37%。

2024铝合金;激光冲击强化;振动特性;残余应力场;梯度密度结构

航空发动机叶片作为航空发动机的关键部件之一,其潜在的共振现象(特别是高阶共振)[1]极易诱发叶片的疲劳破坏,甚至导致灾难性事故[2]。据统计,航空发动机典型结构类故障中,叶片故障占39%,而叶片故障中,振动疲劳导致的破坏占到了68%[3]。激光冲击强化技术(Laser Shock Peening,简称LSP)是激光表面处理的一种手段,原理如图1所示。该技术的表面强化效果好,能在处理后的金属材料表面形成残余压应力场[4-5]。采用LSP技术可以显著改变叶片强化区域的微观组织形态,致使材料性能沿强化深度方向呈梯度分布,进而可以调控叶片的振动特性,避免产生因共振诱导的过高动应力,最终提升叶片的服役寿命[6-7]。

图1 激光冲击强化原理图

面对航空技术高速发展的需求,近年来,研究者围绕如何改善航空发动机叶片的振动疲劳性能开展了许多研究。Witek[8]采用双重边界单元法分析了PZL-10W型航空发动机叶片的振动疲劳问题,在模拟中,利用自动重划网格程序生成各种裂纹尺寸的数值模型,计算了半椭圆形裂纹中的应力强度因子,有效预测了叶片在共振状态下的振动疲劳裂纹扩展特性以及振动疲劳寿命。李应红院士团队[9-10]针对高温涡轮叶片强化问题,提出了激光冲击表面纳米化的概念。他们认为,当激光诱导冲击波压力大于一定阈值时,金属材料表面会产生纳米晶,并使位错密度增加,从而提高表层材料的显微硬度,试件的疲劳寿命提高了67%。邹世坤等[11]对激光冲击强化航空发动机叶片的固有频率进行了测试,结果表明,叶片第一、二阶固有频率随着激光喷丸次数的增多而增大,并且与第一阶固有频率相比,第二阶固有频率受激光喷丸的影响更大。

综上,目前对于激光冲击强化后叶片振动的相关研究成果较为匮乏,相关研究较少涉及不同激光工艺、不同强化区域对叶片振动疲劳性能的影响。本文选用不同激光冲击参数,对激光冲击强化后的2024铝合金材料的振动特性进行实验与模拟研究,以寻找对振动特性提升最大的冲击工艺参数,为现役和下一代航空发动机铝合金材料激光冲击强化技术的应用提供参考数据和技术支持。

1 实验

1.1 激光冲击强化与振动实验简介

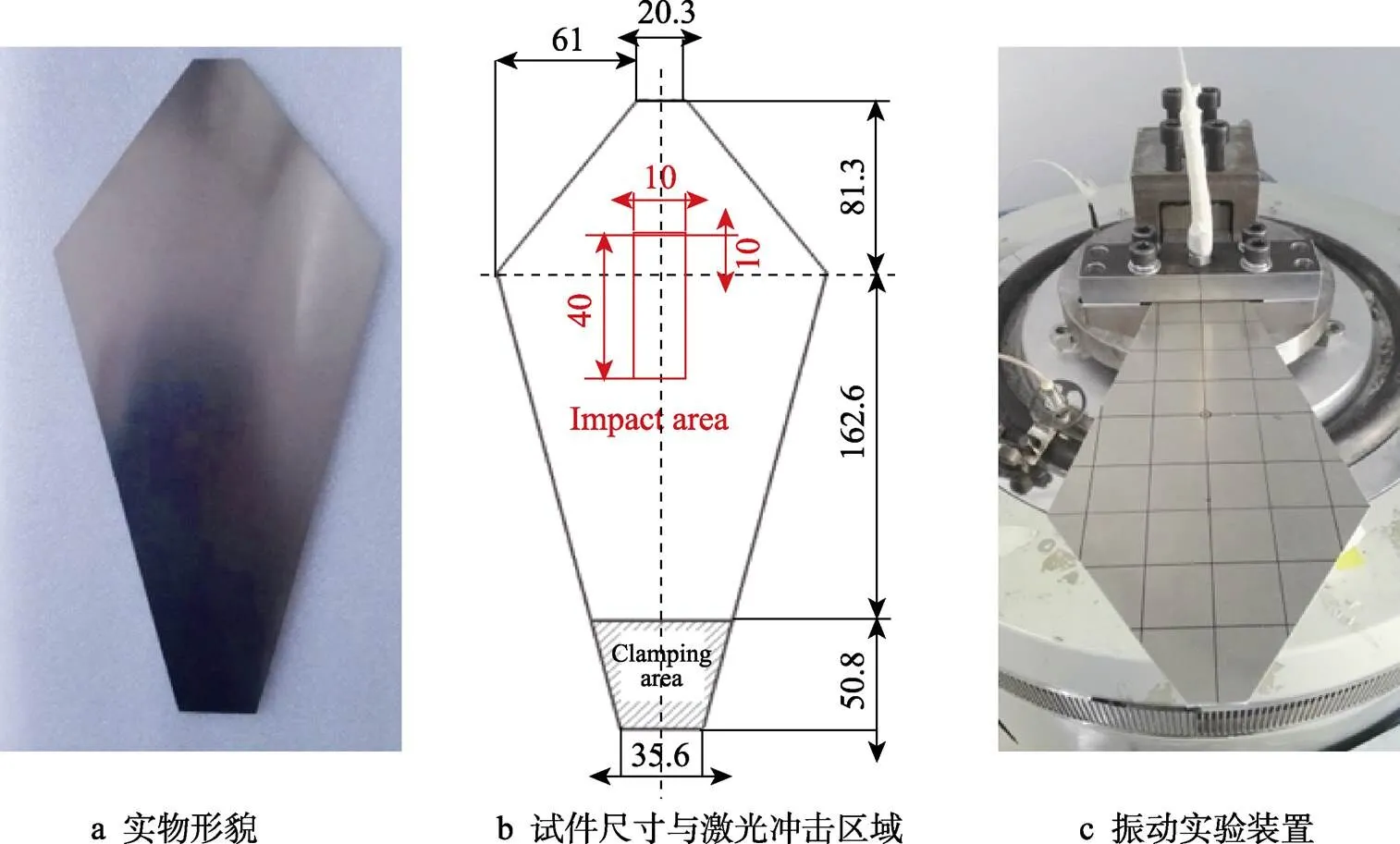

George等[12]提出了一种用于快速开展振动疲劳实验的菱形平板试件,该试件可以有效模拟叶片在高阶振型中的变形情况。本文以厚度为2 mm的2024-T4铝合金菱形平板试件作为实验对象,如图2a所示。

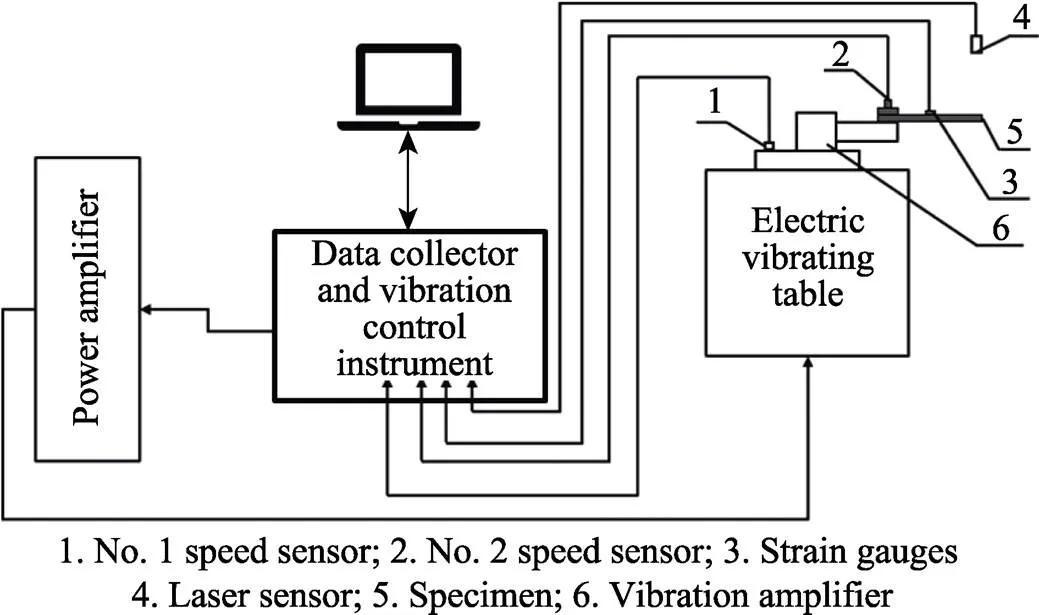

首先,对试件进行激光冲击强化处理,冲击区域如图2b所示。采用双面激光冲击强化方式,用直径为2.2 mm的圆形光斑对冲击区域沿蛇形路径进行冲击,搭接率为50%,激光功率密度为10.52 GW/cm2。强化后,将试件固定在振动实验系统上(图2c、图3),进行振动测试。

本振动实验的目标振型为试样的第六阶振型,原因是,在航空发动机服役时,发生过发动机叶片中部产生故障的安全事故,而菱形平板试件的尺寸和形状设计使得试样的第六阶振型在中部产生大变形,最接近真实的工程服役情况。此外,大变形区域远离夹持边,易于观察和监控,可有效避免由于夹持边所产生的磨损疲劳。

图2 菱形平板试件与振动实验

图3 振动实验系统工作示意图

1.2 激光冲击强化对振动响应特性影响的实验结果

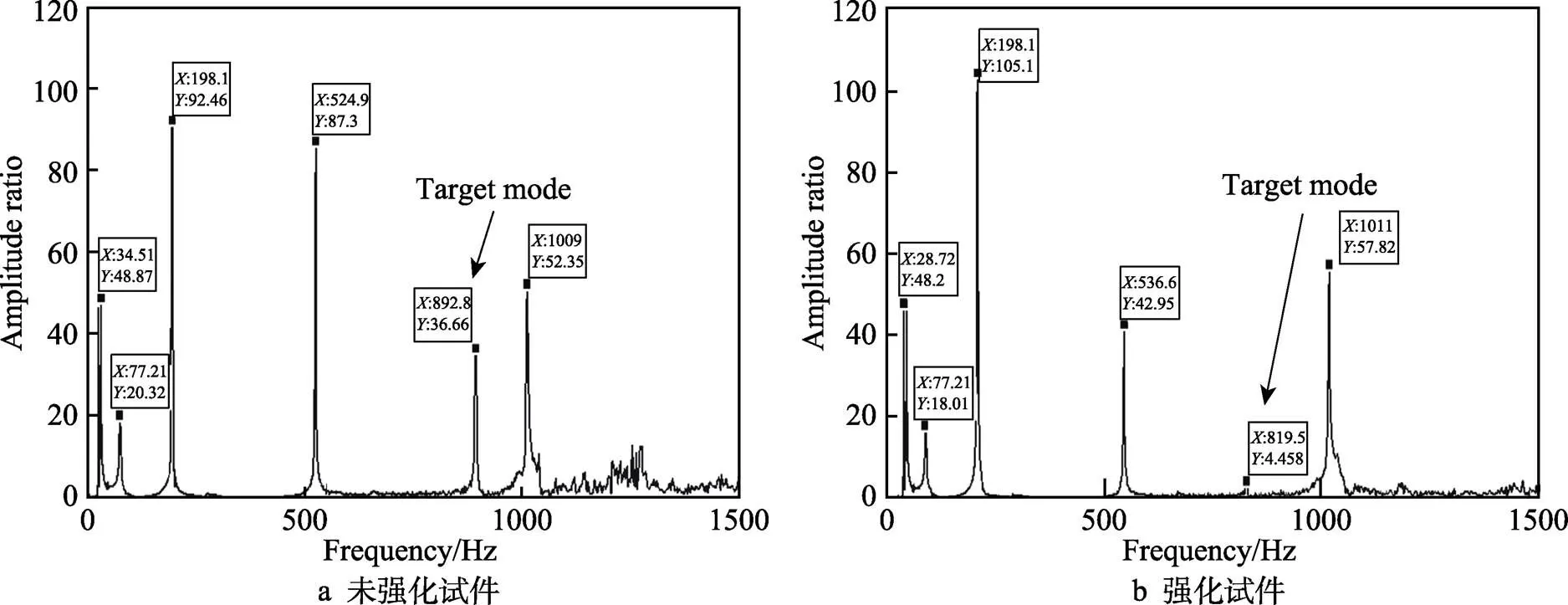

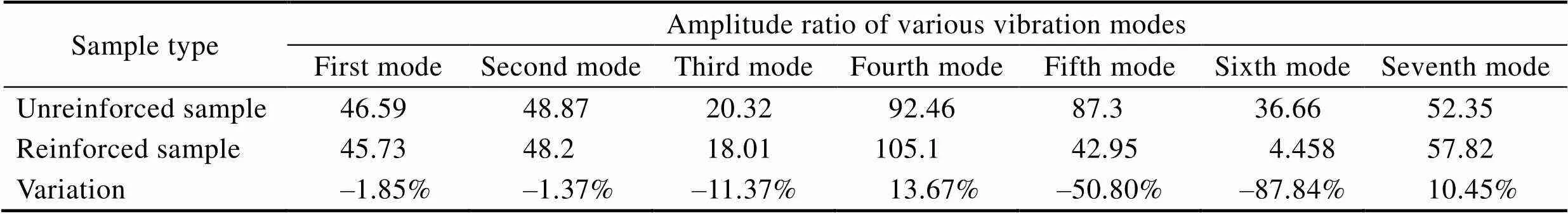

在试件中部进行激光冲击强化处理后,对其前端位置施加激振力并开展振动响应特性实验,通过试件振幅与激振输出振幅的比(简称幅值比)来描述试件的振动特性。通过扫频得到幅值比-频率响应曲线,如图4所示(注:第1和第2阶振型的共振频率很接近)。

激光冲击强化对各阶振型共振频率的影响如表1所示,对振动幅值比的影响如表2所示。可以看到,目标振型共振响应发生了明显的变化,共振频率从892.8 Hz降低为819.5 Hz(下降73.3 Hz),振动幅值比从36.63降低至4.458(下降87.84%)。而其他阶次的振动特性,除第5阶受到一定影响外,并未受到显著的影响。激光冲击强化技术会对模态刚度和模态阻尼产生影响,起到频率调整和振动控制的作用。

图4 未强化与强化试件幅值比-频率响应曲线

表1 激光冲击强化对共振频率的影响

Tab.1 Effect of LSP on resonance frequency

表2 激光冲击强化对振动幅值比的影响

Tab.2 Effect of LSP on amplitude ratio

2 有限元模拟

2.1 有限元模拟流程

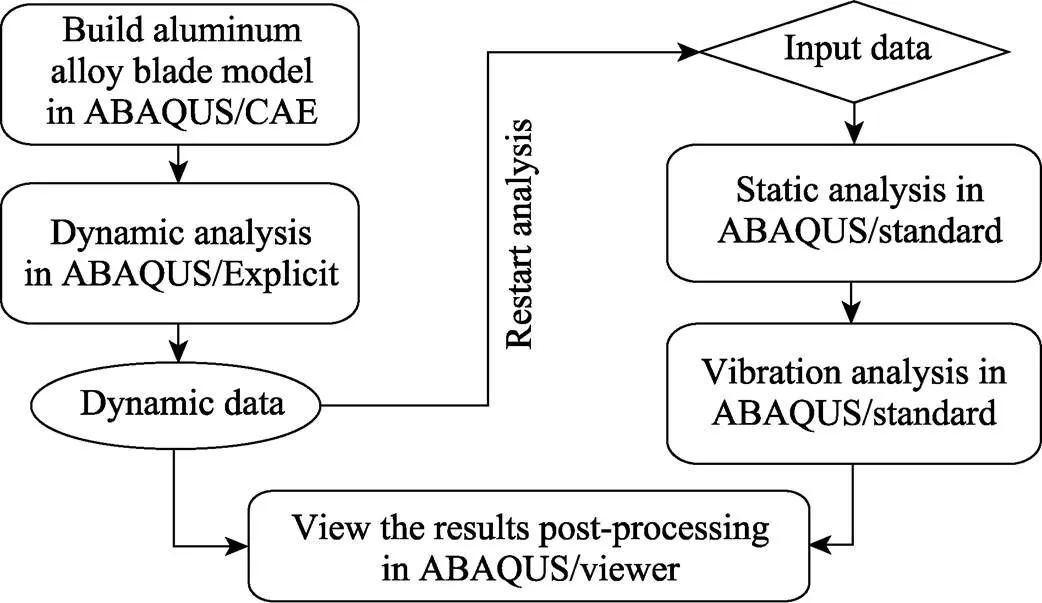

在有限元软件ABAQUS中分析激光冲击强化主要运用ABAQUS/Explicit显式求解模块,将所得残余应力场的数据通过ABAQUS的重启动方法作为输入数据,在ABAQUS/Standard隐式求解模块中进行振动特性分析,如图5所示。

图5 有限元模拟流程

2.2 有限元模型

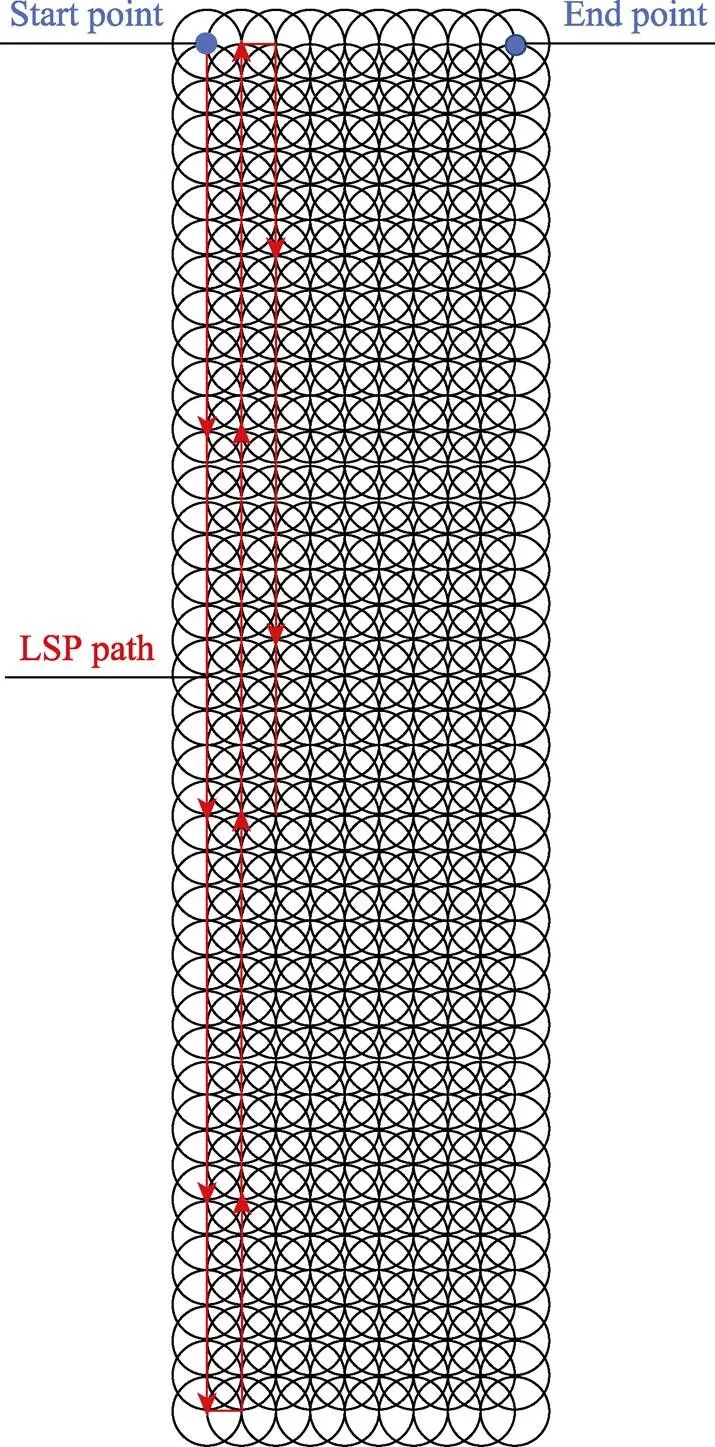

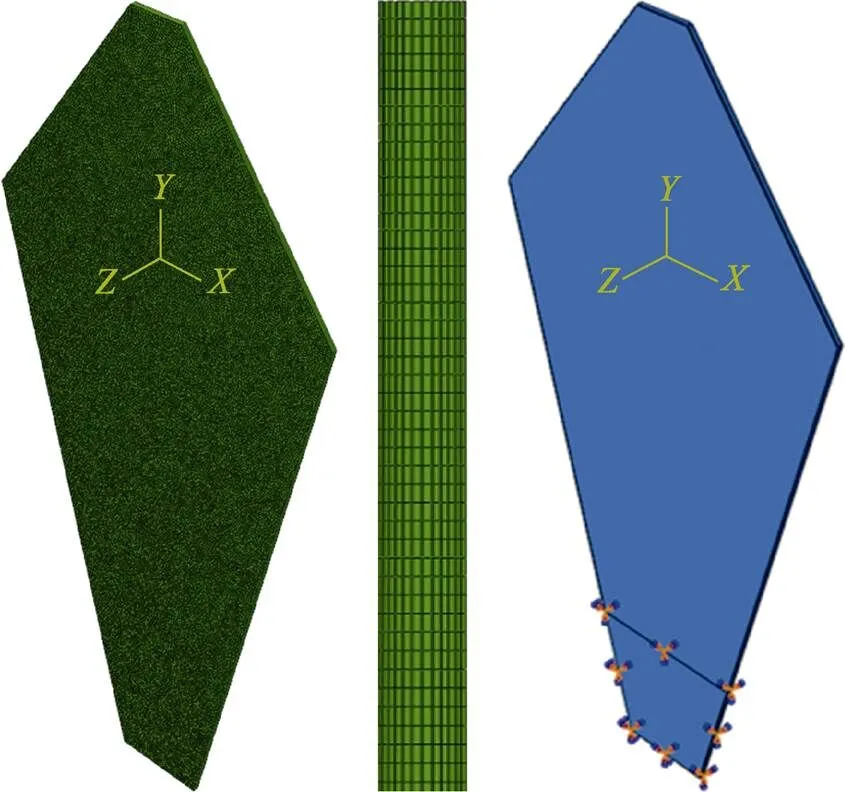

在ABAQUS/CAE中建立2024铝合金菱形平板试件,厚度为2 mm。选取不同激光光斑直径、不同激光功率密度、不同冲击位置、不同光斑形状进行冲击,冲击路径如图6所示(从上到下、从左至右沿蛇形路径依次冲击,图中以圆形光斑为例),光斑冲击次数为400次,搭接率设为50%。通过VDLOAD子程序进行不同工况的载荷调控,对模型的正反面进行双面冲击模拟。对于激光冲击强化模拟来说,网格划分采用显式C3D8R单元,尺寸约为1 mm,厚度方向上靠近冲击面的网格厚度较小,同时,在模型的边界设置一层较薄的CIN3D8无限单元,目的是防止应力波传递到模型边界,反弹再次进入模型,扰乱模型内部应力场[13-14],如图7所示。显/隐式分析的约束方式全部与实验一致,即距端部50.8 mm的区域设置全约束。模拟将动态回复分析步长设置为160 μs,可以满足动态应力状态不再变化、系统内能趋近于零。

图6 实验和数值模拟中采用的光斑冲击路径

图7 含无限单元的有限元模型

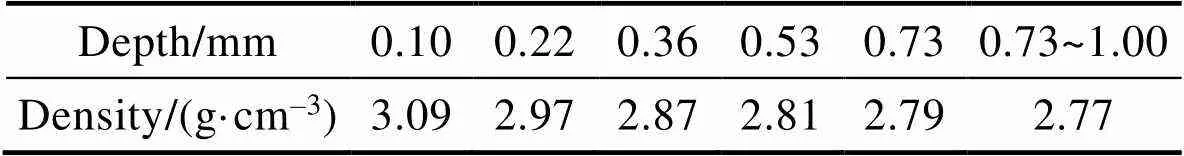

采用Lanczos法模拟振动模态并计算模型前8阶振型。考虑激光冲击强化形成的梯度纳米结构带来的力学性能变化,将冲击区域部分模型在厚度方向上进行分层,对两侧产生表面纳米化的部分设置质量密度梯度[15],具体参数如表3所示。为模拟激光冲击强化对试件幅值的影响,进行模态分析之后,保持约束条件不变,在模型的顶部施加按正弦周期变化、幅值为1000 N的载荷,分析目标振型固有频率附近的节点位移变化。

表3 激光冲击区域密度参数的梯度设置

Tab.3 Gradient distribution of density along the LSP depth

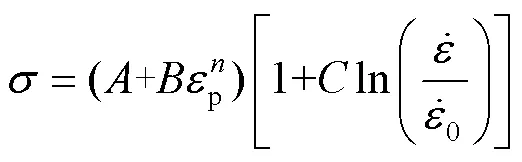

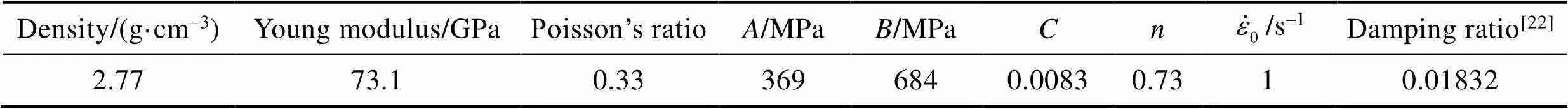

2.3 材料本构模型

本文所研究的材料为2024铝合金。激光冲击强化的机理为,利用激光诱导产生等离子体冲击波,从而引发力学效应,使工件材料产生超高应变率的塑性变形(大于106s–1)[16-17]。在冲击波传播方向上,最大弹性应力被定义为雨贡纽极限(Hugoniot Elastic Limit, HEL),当冲击波的最大压力超过HEL时,材料将由弹性变形转变为塑性变形[18]。

根据激光冲击的特点,有限元模拟选择适用于高应变率与瞬时性的Johnson-Cook本构模型。由于激光冲击强化不考虑温度效应,因此J-C模型可简化为[19-20]:

表4 2024铝合金材料参数

Tab.4 Material parameters of 2024 aluminum alloy

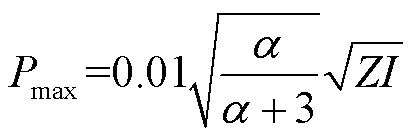

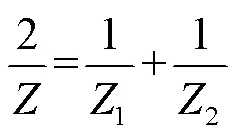

2.4 冲击波加载模型

2.5 分析工况

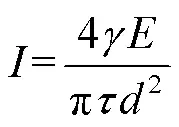

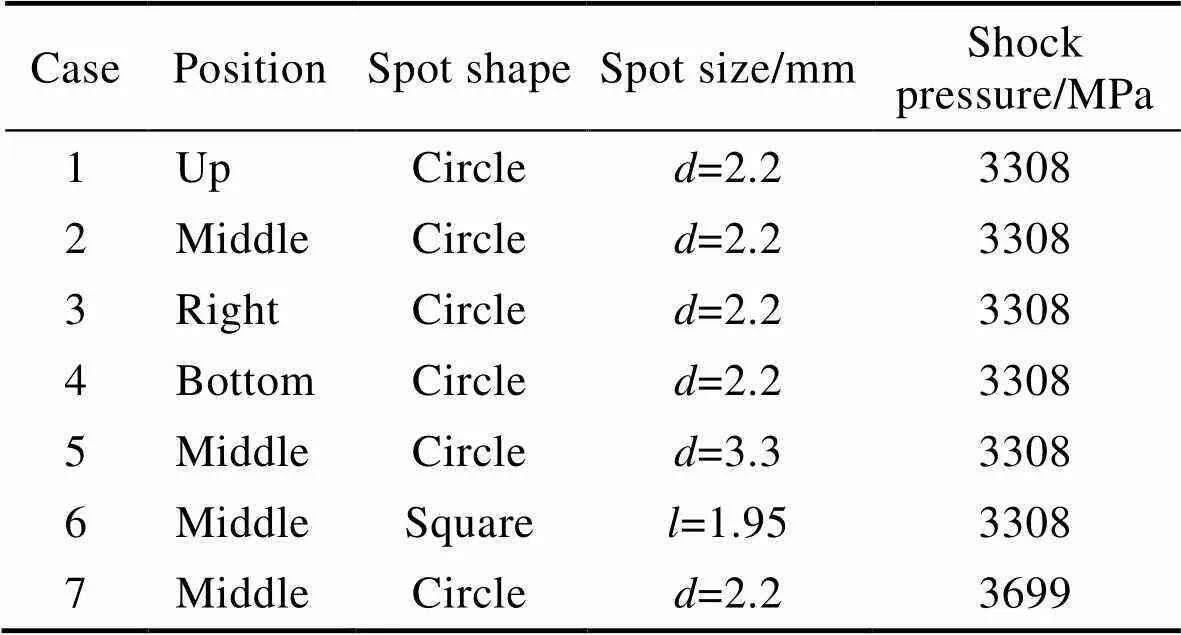

为探究不同激光冲击强化参数对2024铝合金振动特性的影响,模拟设置了不同冲击位置、不同冲击光斑形状、不同冲击区域大小以及不同激光功率密度,各工况设置如表5所示。冲击位置有图8中的模型上端、中端、右端和下端。光斑形状选取图9中的圆形光斑和方形光斑,其中圆形光斑直径有2.2 mm和3.3 mm两种,方形光斑边长为1.95 mm,和2.2 mm圆形光斑面积相同。冲击波峰值压力有3308 MPa(激光功率密度约为10.52 GW/cm2)和3699 MPa(激光功率密度约为13.15 GW/cm2)两种。

表5 数值模拟激光冲击强化工艺设置

Tab.5 Different laser shock peening procedures in simulation

图8 不同冲击位置设定

图9 不同光斑形状设定

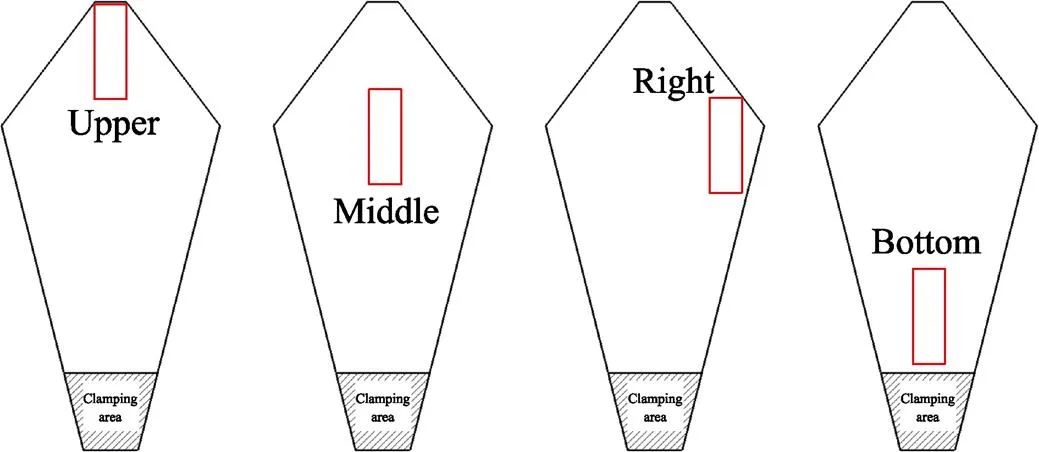

图10 模型前8阶振型变形云图

3 模拟结果与讨论

3.1 未经激光冲击强化模型的模拟分析结果

进行模态分析之后,得到未经激光冲击强化模型的前8阶振型的变形云图(图10)。由图10f可见,第6阶振型在试件表面的中间部位出现了大变形。图11为第6阶振型在各方向上的变形分布,从图11c中可见,在表面中间区域沿垂直叶片方向产生了大变形。

3.2 激光冲击强化结果

经过不施加任何载荷的静态回复过程,沿最大残余压应力深度方向,各工况下冲击中部时的残余应力分布见图13a,等效塑性应变沿深度的分布见图13b。残余压应力从两侧表面沿深度方向呈先减小后增加的趋势,但对于方形光斑冲击的工况来说,其芯部附近并不存在压应力,全部为拉应力,且拉应力最大值为52.88 MPa。对于2024铝合金,当激光冲击功率密度较大时,最大压应力并不会因使用较大激光功率密度而变得更大,反而会随着功率密度的增大而减小[26],使用13.15 GW/cm2的功率密度冲击得到的最大压应力要比使用10.52 GW/cm2功率密度冲击得到的最大压应力小5.41 MPa。等效塑性应变从两侧沿深度方向逐渐递减,当使用直径为3.3 mm的圆形光斑冲击时,产生的影响层最深,而使用2.2 mm的圆形光斑冲击时,功率密度的大小并未对其影响层深度造成显著影响。使用13.15 GW/cm2激光冲击功率密度得到的表面等效塑性应变最大,达到0.06;方形光斑冲击的表面最大等效塑性应变最小,其值为0.039。由此可见,功率密度越大,表面的塑性变形越剧烈,若想要使激光冲击强化对材料更深处产生影响,则应选用圆形光斑并加大其直径。

图11 第6阶振型各方向变形分布

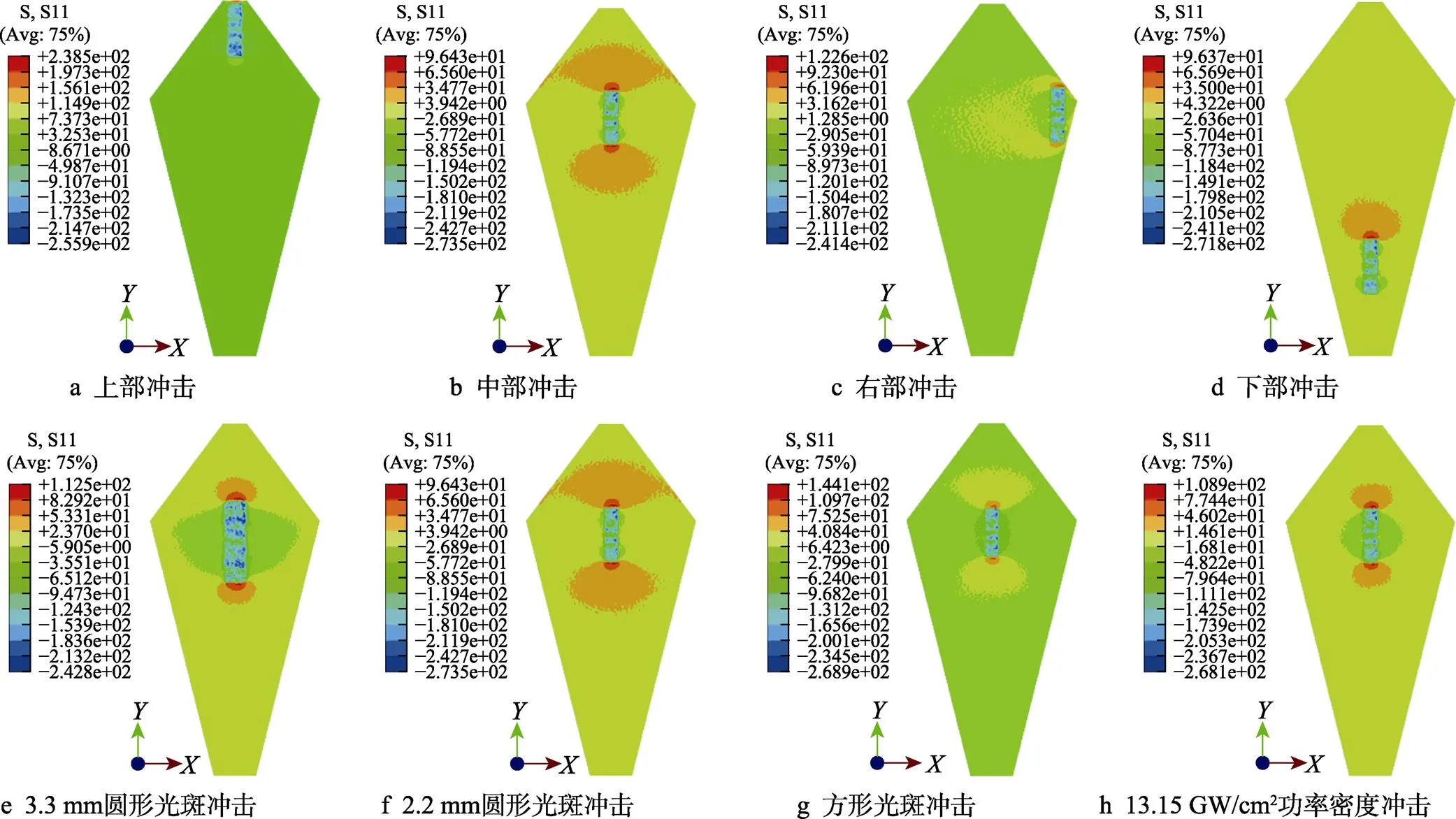

图12 不同激光冲击工艺下残余应力σx分布云图

图13 距离激光冲击强化表面不同深度的残余应力σx与等效塑性应变

3.3 激光冲击强化对振动响应特性影响的参数分析

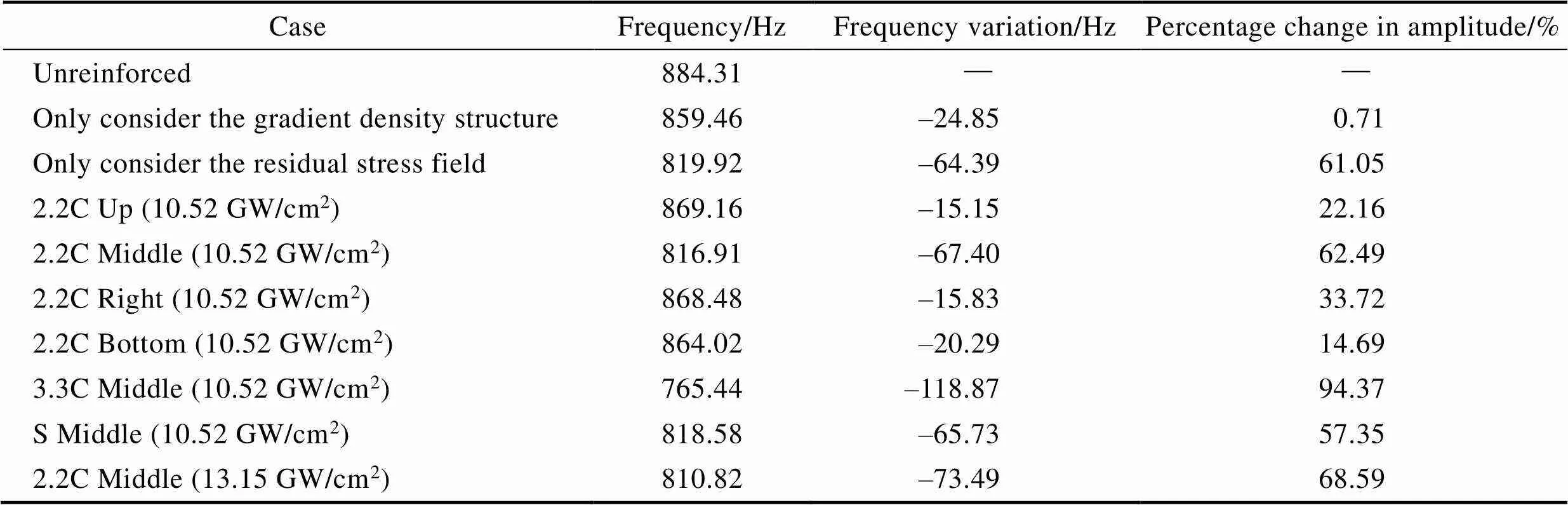

在引入不同工况的激光冲击强化残余应力场之后,对存在残余应力的模型进行模态分析和谐响应分析,得到的各工况第6阶振型(目标振型)固有频率和幅值变化百分比结果如表6所示。其中,工况列中,2.2和3.3代表圆形光斑直径,C和S分别代表圆形光斑和方形光斑,上、中、右、下代表冲击位置。

将模拟结果与实验结果进行对比,使用直径为2.2 mm的圆形光斑,以10.52 GW/cm2功率密度对模型中部进行冲击时,实验得到的试件第6阶振型频率为819.5 Hz,与未强化的试件相比,减小了73.3 Hz,幅值变化为87.84%;模拟得到的强化试件第6阶振型频率为816.91 Hz,与未强化的试件相,比减小了67.40 Hz,幅值变化为62.49%。模拟与实验结果吻合度较高。

为探究梯度密度结构以及残余应力分别对模型振动响应特性的改善效果,计算了只在模型中部引入梯度密度结构以及只在模型中部引入2.2 mm的圆形光斑、功率密度为10.52 GW/cm2的激光冲击残余应力场这两个工况。若仅在模型的冲击区域中引入梯度密度结构,模型频率改变了24.85 Hz,幅值变化仅为0.71%。仅存在残余应力场时,模型频率改变了64.39 Hz,幅值变化达到61.05%,故残余应力场的分布情况是改善振动响应特性效果的关键。

不同的激光冲击强化工艺参数会对模型的振动响应特性带来不同的影响,对不同位置进行激光冲击的工况来说,在模型的中部引入残余应力和梯度密度结构对振动特性的改善效果最好,频率改变达到67.40 Hz,幅值改变达到62.49%,而在模型的其他位置,冲击频率仅改变20 Hz左右,幅值的改变均在35%以下。从第6阶振型的变形云图上看,模型中部变形最大,对该区域进行激光冲击可在模型中部引入残余应力场与梯度密度结构,进而对振动特性有较好的改善效果。在冲击模型中部时,对于不同光斑大小,搭接率一定时,光斑越大,冲击区域越大,振动特性改善效果越明显。表6中显示,保持功率密度不变,使用直径为2.2 mm的圆形光斑对模型中部进行冲击时,振动频率改变67.40 Hz,幅值变化62.49%;而使用直径为3.3 mm的圆形光斑冲击时,频率改变118.87 Hz,幅值改变94.37%。较大的光斑尺寸增加了激光冲击的作用面积,且使塑性影响层更深,模型的更多部分受到激光冲击强化带来的影响,因此振动特性改善更明显。虽然方形光斑的改善效果也十分出众,其频率改变了65.73 Hz,幅值变化达到了57.35%,但与相同位置和功率密度的圆形光斑相比,改善效果略显逊色,故选用圆形光斑对振动特性进行改善。当使用更大的激光冲击功率密度(13.15 GW/cm2)时,频率改变了73.49 Hz,振幅改变了68.59%,较使用10.52 GW/cm2的工况,振动响应特性的改善效果较好。这是由于较大激光冲击功率密度带来了更大的表面纳米化程度,这些都会使振动响应特性得到更好的改善。

表6 各工况第6阶振型振动特性分析结果

Tab.6 The vibration analysis results of the sixth mode in various working conditions

4 结论

本文对2024铝合金材料进行了激光冲击强化和振动实验,并采用有限元模拟了强化模型的振动特性,主要得出以下结论:

1)本文分析的菱形平板试件第6阶振型产生的大变形区域位于试件中部,远离夹持端。

2)激光冲击强化菱形平板试件的残余压应力场并不是均匀分布在表面,而是只存在于冲击区域,其他区域为拉应力,其中最大残余压应力达273.5 MPa。

3)激光冲击强化工艺会对模型的振动特性产生显著影响,在目标振型最大应力所在的区域进行激光冲击强化能够最大程度地改善叶片的振动特性。

4)针对菱形平板试件,在模型中部采用较大的圆形光斑并在合理范围内加载较大激光功率密度,能够使叶片的第6阶目标振型产生最佳的改善效果。

[1] 陶春虎. 航空发动机转动部件的失效与预防[M]. 北京: 国防工业出版社, 2000.

TAO Chun-hu. Failure analysis and prevention for rotor in aero-engine[M]. Beijing: National Defense Industry Press, 2000.

[2] SRINIVASAN A V. Flutter and Resonant Vibration Characteristics of Engine Blades[J]. Journal of Engineering for Gas Turbines and Power, 1997, 119(4): 742-775.

[3] 宋兆泓. 航空发动机典型故障分析[M]. 北京: 北京航空航天大学出版社, 1993.

SONG Zhao-hong. Typical Failure Analysis of Aero- engine[M]. Beijing: Beijing University of Aeronautics & Astronautics Press, 1993.

[4] HILL M, DEWALD A T, DEMMA A G, et al. Laser Peening Technology[J]. Advanced Materials and Processes, 2003, 161(8): 65-67.

[5] ZHAO Jian-feng, PAN Xin-lei, LI Jian, et al. Laser Shock Peened Ti-6Al-4V Alloy: Experiments and Modeling[J]. International Journal of Mechanical Sciences, 2022, 213: 106874.

[6] FANG Y W, LI Y H, HE W F, et al. Effects of Laser Shock Processing with Different Parameters and Ways on Residual Stresses Fields of a TC4 Alloy Blade[J]. Materials Science and Engineering: A, 2013, 559: 683-692.

[7] SEE D W, DULANEY J L, CLAUER A H, et al. The Air Force Manufacturing Technology Laser Peening Initiative[J]. Surface Engineering, 2002, 18(1): 32-36.

[8] WITEK L. Crack Growth Simulation in the Compressor Blade Subjected to Vibration Using Boundary Element Method[J]. Key Engineering Materials, 2014, 598: 261-268.

[9] 何卫锋, 李应红, 李启鹏, 等. 涡轮叶片榫槽部位激光冲击强化试验研究[J]. 中国激光, 2010, 37(7): 1898-1902.

HE Wei-feng, LI Ying-hong, LI Qi-peng, et al. Experimental Research on Laser Shock Peening of Ni-based Superalloy[J]. Chinese Journal of Lasers, 2010, 37(7): 1898-1902.

[10] 何卫锋, 李应红, 聂祥樊, 等. 激光冲击叶片榫头变形控制与疲劳试验[J]. 航空学报, 2014, 35(7): 2041-2048.

HE Wei-feng, LI Ying-hong, NIE Xiang-fan, et al. Deformation Control and Fatigue Test of Blade Tenon by Laser Shock Peening[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(7): 2041-2048.

[11] 邹世坤, 曹子文, 杨贺来. 激光冲击处理发动机叶片的固有频率测试[J]. 中国机械工程, 2010, 21(6): 648-651.

ZOU Shi-kun, CAO Zi-wen, YANG He-lai. Natural Frequency Test of Turbine Blades in Laser Shock Processing[J]. China Mechanical Engineering, 2010, 21(6): 648-651.

[12] GEORGE T J, SEIDT J, HERMAN SHEN M H, et al. Development of a Novel Vibration-based Fatigue Testing Methodology[J]. International Journal of Fatigue, 2004, 26(5): 477-486.

[13] 蒋聪盈, 黄露, 王婧辰, 等. TC4钛合金激光冲击强化与喷丸强化的残余应力模拟分析[J]. 表面技术, 2016, 45(4): 5-9.

JIANG Cong-ying, HUANG Lu, WANG Jing-chen, et al. Simulation Analysis of the Residual Stress Field of TC4 Ti Alloy under Laser Shock Peening and Shot Peening[J]. Surface Technology, 2016, 45(4): 5-9.

[14] 姬广祯, 张永康, 张显程, 等. 以ABAQUS为平台的激光冲击数值仿真[J]. 现代制造工程, 2009(5): 17-20.

JI Guang-zhen, ZHANG Yong-kang, ZHANG Xian-cheng, et al. Simulation of Laser Shock Based on ABAQUS[J]. Modern Manufacturing Engineering, 2009(5): 17-20.

[15] FU Pei-lin, YUAN Jiang-hong, ZHANG Xu, et al. Forced Vibration Analysis of Blade after Selective Laser Shock Processing Based on Timoshenko’s Beam Theory[J]. Composite Structures, 2020, 243: 112249.

[16] 孙博宇, 乔红超, 陆莹, 等. TC17钛合金激光冲击温强化的数值模拟研究[J]. 表面技术, 2018, 47(3): 1-6.

SUN Bo-yu, QIAO Hong-chao, LU Ying, et al. Numerical Simulation of TC17 Titanium Alloy Strengthened by Warm Laser Shock[J]. Surface Technology, 2018, 47(3): 1-6.

[17] 邓维维. 激光冲击波诱导TC4钛合金表面梯度结构及抗疲劳性能研究[D]. 镇江: 江苏大学, 2018.

DENG Wei-wei. Surface Gradient Structure of TC4 Titanium Alloy Induced by Laser Shock Wave and Investigation on Fatigue Resistance Property[D]. Zhenjiang: Jiangsu University, 2018.

[18] 倪敏雄, 周建忠, 杨超君, 等. 基于ABAQUS的激光冲击波诱导残余应力场的有限元模拟[J]. 中国激光, 2007, 34(s1): 106-111.

NI Min-xiong, ZHOU Jian-zhong, YANG Chao-jun, et al. FEM Simulation of Residual Stress Field Induced by Laser Shock Wave Based on ABAQUS [J]. Chinese Journal of Lasers, 2007, 34(s1): 106-111.

[19] 苟磊, 马玉娥, 杜永. 多点连续动态激光冲击强化残余应力场数值分析[J]. 航空动力学报, 2019, 34(12): 2738-2744.

GOU Lei, MA Yue, DU Yong. Continuous Dynamic Numerical Analysis of Residual Stress Field under Multi- Point Laser Shock Peening[J]. Journal of Aerospace Power, 2019, 34(12): 2738-2744.

[20] 李玉杰, 陈东林, 熊竻琦, 等. TC4钛合金板材激光冲击强化动态应力波传播特性的数值模拟与实验[J]. 塑性工程学报, 2011, 18(4): 79-84.

LI Yu-jie, CHEN Dong-lin, XIONG Le-qi, et al. Numerical Simulation and Experimental Investigation on the Transient Transmission of Stress Wave of TC4 Material during Laser Shock Processing[J]. Journal of Plasticity Engineering, 2011, 18(4): 79-84.

[21] 张兴权, 张永康, 顾永玉, 等. 激光冲击强化2024-T3铝合金的数值模拟与试验[J]. 农业机械学报, 2007, 38(12): 181-184.

ZHANG Xing-quan, ZHANG Yong-kang, GU Yong-yu, et al. Numerical Simulation and Experimental Investigation on Laser Shock Processing[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(12): 181-184.

[22] 王建强, 周苏枫, 马君峰, 等. 飞机典型金属材料振动疲劳历程中模态阻尼比获取方法研究[J]. 实验力学, 2018, 33(2): 318-324.

WANG Jian-qiang, ZHOU Su-feng, MA Jun-feng, et al. On the Method of Modal Damping Ratio Acquisition of Aviation Typical Metallic Material in Vibration Fatigue Process[J]. Journal of Experimental Mechanics, 2018, 33(2): 318-324.

[23] FABBRO R, FOURNIER J, BALLARD P, et al. Physical Study of Laser-produced Plasma in Confined Geometry[J]. Journal of Applied Physics, 1990, 68(2): 775-784.

[24] 王学德, 李启鹏, 周鑫, 等. 激光冲击强化提高TC4叶片振动疲劳性能[J]. 中国表面工程, 2012, 25(2): 75-80.

WANG Xue-de, LI Qi-peng, ZHOU Xin, et al. Improvement of Vibration Fatigue Performance on LSP Processed TC4 Blade[J]. China Surface Engineering, 2012, 25(2): 75-80.

[25] 乔红超, 胡宪亮, 赵吉宾, 等. 激光冲击强化的影响参数与发展应用[J]. 表面技术, 2019, 48(12): 1-9.

QIAO Hong-chao, HU Xian-liang, ZHAO Ji-bin, et al. Influence Parameters and Development Application of Laser Shock Processing[J]. Surface Technology, 2019, 48(12): 1-9.

[26] 余天宇, 戴峰泽, 张永康, 等. 平顶光束激光冲击2024铝合金诱导残余应力场的模拟与实验[J]. 中国激光, 2012, 39(10): 31-37.

YU Tian-yu, DAI Feng-ze, ZHANG Yong-kang, et al. Simulation and Experimental Study on Residual Stress Field of 2024 Aluminum Alloy Induced by Flat-Top Laser Beam[J]. Chinese Journal of Lasers, 2012, 39(10): 31-37.

Effect of Selective Laser Shock Peening on Vibration Response of 2024 Aluminum Alloy Blade

1,2,1,1,1

(1.School of Mechanics and Aerospace Engineering, Southwest Jiaotong University, Chengdu 611756, China; 2.Science and Technology on Plasma Dynamics Laboratory, Air Force Engineering University, Xi’an 710038, China)

This work aims to investigate the influence of laser shock peening on the vibration performance of the 2024 aluminum alloy blade and to find the optimal shock parameters. The Johnson-Cook model was used to simulate the selective laser shock peening process. The residual stress field and gradient density generated in the laser shock peening process of 2024 aluminum alloy were imported into the finite element simulation to analyze the vibration response. The effect of laser shock peening on the vibration characteristics was quantified, and the influence of laser shock parameters on the vibration response was studied. The residual compressive stress field generated by laser shock peening is distributed in a nonuniform way on the surface that it only exists in the impact area, while the residual tensile stress exists in the regions out of the impact area. The maximum residual compressive stress is 273.5 MPa. Selecting the sixth vibration mode as the target mode, the finite element simulation matches the vibration test well at the same laser shock peening condition. The contribution of the residual stress is larger than gradient mass density on the change of the frequency and amplitude of the sixth vibration mode. By manipulating the laser shock peening parameters, the most significant improvement of vibration characteristics can be obtained when a larger circular laser spot with larger peak pressure is applied in the middle of the model; the most appropriate laser shock peening parameters can reduce the frequency of vibration by 118.87 Hz, the amplitude can be reduced by 94.37%.

2024 aluminum alloy; laser shock peening; vibration performance; residual stress field; gradient density structure

2021-09-02;

2021-11-03

WU Zheng-hao (1996—), Male, Master, Research focus: finite element simulation on laser shock peening.

张旭(1985—),男,博士,教授,主要研究方向为多尺度材料力学。

Corresponding author:ZHANG Xu (1985—), Male, Doctor, Professor, Research focus: multiscale modeling of materials.

吴郑浩, 周留成, 张波, 等. 激光冲击选区强化对2024铝合金叶片振动响应特性的影响[J]. 表面技术, 2022, 51(1): 348-357.

TG166

A

1001-3660(2022)01-0348-10

10.16490/j.cnki.issn.1001-3660.2022.01.038

2021-09-02;

2021-11-03

国家自然科学基金(11872321,11672251);国防科技重点实验室基金项目(614220205011802,6142202190203)

Fund:Supported by the National Natural Science Foundation of China (11872321, 11672251) and Key Laboratory of National Defense Science and Technology (614220205011802, 6142202190203)

吴郑浩(1996—),男,硕士研究生,主要研究方向为激光冲击强化有限元模拟。

WU Zheng-hao, ZHOU Liu-cheng, ZHANG Bo, et al. Effect of Selective Laser Shock Peening on Vibration Response of 2024 Aluminum Alloy Blade[J]. Surface Technology, 2022, 51(1): 348-357.