氧化铝含量对冷喷涂Al-Al2O3复合涂层表观形貌和显微结构的影响

2022-02-12李林波罗洪杰杜昊任宇鹏邱翔熊天英

李林波,罗洪杰,杜昊,任宇鹏,邱翔,熊天英

氧化铝含量对冷喷涂Al-Al2O3复合涂层表观形貌和显微结构的影响

李林波1,罗洪杰1,杜昊2,任宇鹏2,邱翔2,熊天英2

(1.东北大学,沈阳 110819;2.中国科学院金属研究所,沈阳 110016)

通过改变原料粉末中氧化铝的添加量,研究氧化铝含量的变化对冷喷涂Al-Al2O3复合涂层形貌和显微结构的影响,为冷喷涂金属/陶瓷复合涂层的制备及结构性能的优化提供参考。将商用纯Al粉和Al2O3粉按照不同的配比进行混合,利用冷喷涂技术在Q235钢表面制备不同Al2O3含量的Al-Al2O3复合涂层。通过X射线衍射仪、扫描电镜、激光共聚焦显微镜和金相显微镜等观测仪器,研究Al2O3含量对涂层形貌和显微结构的影响。涂层的物相组成不随Al2O3含量的增加而变化,但Al2O3颗粒的加入可以促进Al粒子变形,消除涂层表面的凹陷和突起,提高涂层的表面平整度,涂层的表面粗糙度从13.5 μm下降至6.7 μm。随着Al2O3含量的增加,Al2O3颗粒的夯实作用和嵌入效应,使得涂层与基体间的机械互锁得到增强,且涂层孔隙率从3.59%下降到1.25%。Al2O3颗粒的加入还可以显著提高涂层的厚度,Al-50%Al2O3复合涂层的厚度达到了3.56 mm,而纯Al涂层的厚度仅为1.82 mm。然而,增加原料中Al2O3的含量对Al2O3颗粒沉积效率的提升作用不明显,还会导致涂层中Al2O3颗粒发生破碎。Al2O3颗粒的加入可以有效提高涂层的表面平整度和厚度,促进金属颗粒的变形、涂层的致密化以及涂层与基体间的结合,但Al2O3含量的增加对沉积效率的影响不大,还会造成涂层内部Al2O3颗粒的破碎程度增加。

冷喷涂;复合涂层;Al2O3;表观形貌;粗糙度;显微结构

冷喷涂作为一种新型的表面处理技术,它是利用空气动力学原理,通过高压载气(He、N2、压缩空气等)将原料颗粒加速至超音速,依靠颗粒与基体表面以及颗粒之间的撞击产生强烈的塑性变形,从而实现原料颗粒的沉积,并形成涂层。与热喷涂等传统的表面处理技术相比,冷喷涂技术具有原料氧化少、残余应力小且主要为压应力、操作简单、成本低廉等特点[1-2],特别适用于氧化敏感和热敏感的材料,如Al、Cu、Ti等。自20世纪80年代发现“冷喷”现象以来,利用冷喷涂技术已经成功地沉积了大量材料,如金属、合金、聚合物或混合物[3]。除了在材料表面制备涂层对材料基体进行防护外,冷喷涂技术在材料表面修复和增材制造领域也具有广阔的应用前景[4-10]。

由于冷喷涂的技术特点,涂层的结合主要依赖于塑性变形所诱发的机械咬合,这就要求用于冷喷涂的原料颗粒具有一定的塑性变形能力。金属铝因为具有廉价易获取、低密度、高延展性和良好的耐腐蚀性能等特点,使其成为冷喷涂过程中使用较普遍的原料之一[11]。然而,通过冷喷涂技术制备的纯铝涂层与基体的结合状况较差,且存在硬度低、耐磨性能差等问题,严重制约着冷喷涂铝涂层的应用。在纯铝粉末中添加陶瓷强化相后,再进行喷涂是解决以上问题较为经济、有效的手段之一。目前,已有一些学者[11-17]通过添加Al2O3、SiC等陶瓷颗粒制备Al基复合涂层的相关报道,重点关注了陶瓷强化相对涂层性能的影响,而对涂层形貌及其内部组织结构的研究相对较少,进行该项研究对于涂层的制备以及结构性能的优化具有重要的指导和借鉴意义。因此,本文拟采用冷喷涂技术在Q235钢表面制备不同Al2O3含量(质量分数0%、25%、50%、75%)的Al-Al2O3复合涂层,并对涂层表面和截面的形貌及组织进行观测,重点研究陶瓷含量对涂层形貌及组织结构的影响,拟在涂层对材料基体进行保护的基础上进一步探索其在有色冶金领域应用的可能性。

1 实验

1.1 实验原料

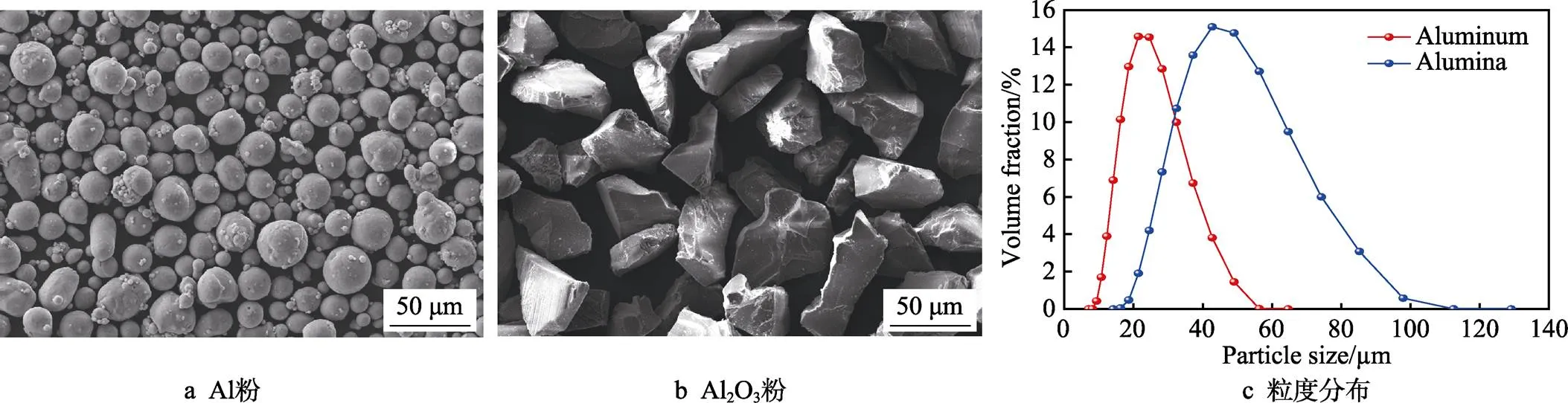

冷喷涂实验分别选用原子气雾化法制备的商用纯Al粉末(纯度99.98%)和电炉重熔法制备的α-Al2O3粉末(纯度99.5%)作为原料。其中,Al粉为球形或椭球形,部分大颗粒表面还附着了一些小的球形颗粒,如图1a所示;Al2O3粉为不规则的多角状,如图1b所示。两种粉末原料的粒径分布如图1c所示,Al粉和Al2O3粉的平均粒径分别为22.8、44.3 μm。基体材料选用Q235钢,尺寸为100 mm×100 mm× 3 mm,具体化学成分见表1。

1.2 原料预处理及涂层的制备

实验前,需要对基体和粉末材料进行预处理。用400#砂纸反复打磨基体表面,去除锈迹,然后用无水乙醇超声清洗后烘干备用。喷涂前,再利用35目的Al2O3砂砾对基体表面进行喷砂处理。粉末的预处理主要是将Al粉和Al2O3粉按实验所需比例称量好后置于混料罐中,以22 r/min的转速在三维混料机中混料4 h,混料结束后,将粉末取出,置于100 ℃的真空干燥箱中,真空干燥2 h,然后进行真空封装。

图1 原料粉末电镜图像和粒度分布

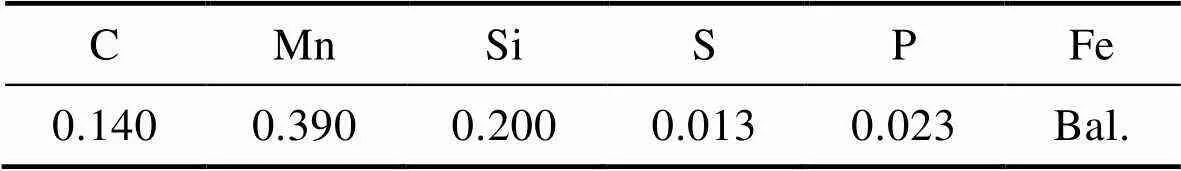

表1 Q235钢的化学成分

Tab.1 Chemical composition of Q235 steel wt.%

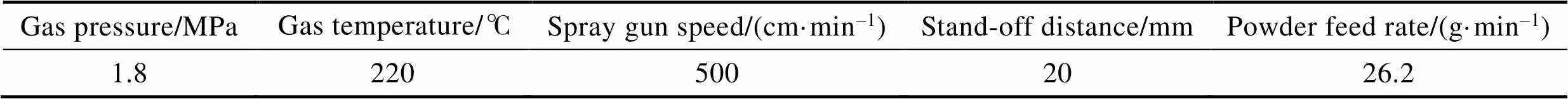

冷喷涂实验采用中国科学院金属研究所自主研发的IMR1000型冷喷涂系统,喷涂所用载气为压缩空气,喷涂工艺参数见表2。喷涂结束后,利用线切割将试样切割成10 mm×10 mm的小块,备用。为了便于描述,Al2O3质量分数为0%、25%、50%、75%的喷涂粉末所制备得到的涂层分别记为Coating-0、Coating-25、Coating-50、Coating-75。

表2 冷喷涂工艺参数

Tab.2 Processing parameters of cold spray

1.3 涂层形貌及组织观测

利用Master sizer2000型激光粒度分析仪对原料粉末的粒度分布进行测试,之后采用ULTRA PLUS型场发射扫描电子显微镜对原料粉末形貌进行观察。采用D8 ADVANCE型X射线衍射仪对涂层的物相组成进行分析,Cu靶,扫描速度为5 (°)/min。利用OLS4100型激光共聚焦显微镜观察涂层表面的三维形貌,然后选取涂层表面5个不同的位置,测量其表面粗糙度,并取平均值。利用020-525 030型金相显微镜对涂层截面的显微组织进行观察。金相测试前,需对样品进行抛磨,之后采用0.5%(体积分数)HF腐蚀液对样品进行腐蚀。利用ZEISS EVO18型钨灯丝扫描电镜的二次电子模式观察涂层表面、截面的微观组织结构,之后在背散射模式下,拍摄5张涂层中部不同位置处、放大倍数为500倍的图像,并结合Image J软件,计算涂层的孔隙率和沉积效率。

2 结果及分析

2.1 物相组成

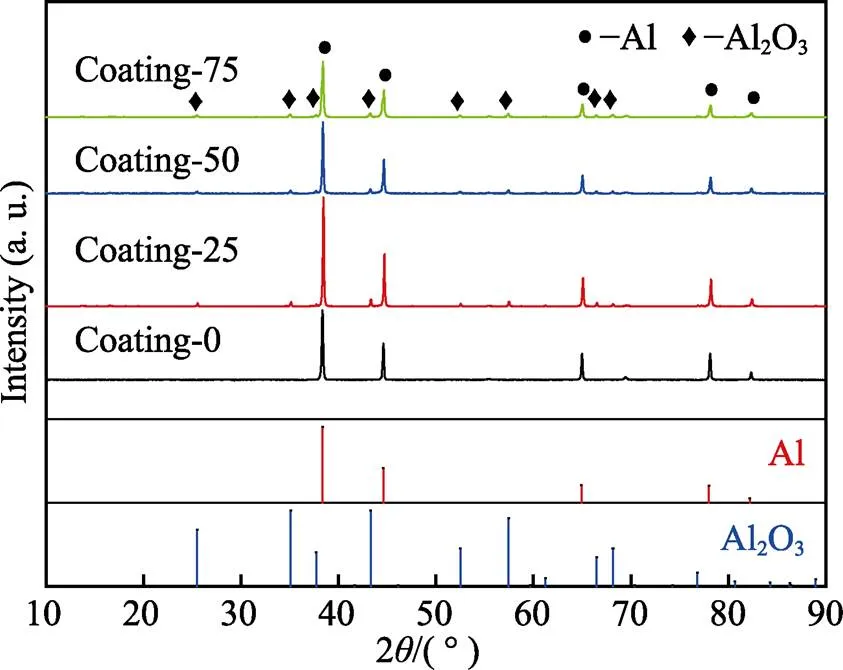

涂层的XRD检测结果如图2所示。可以看出,纯Al涂层中出现的主要是Al相的特征峰;另外3种不同Al2O3含量的Al-Al2O3复合涂层中,出现的主要是Al相和Al2O3相的特征峰,4种涂层中,Al相和Al2O3相的特征峰出现的位置与标准峰基本一致,说明原料粉末在沉积过程中几乎没有发生相变。

图2 涂层的XRD图谱

2.2 表面组织形貌

2.2.1 显微组织

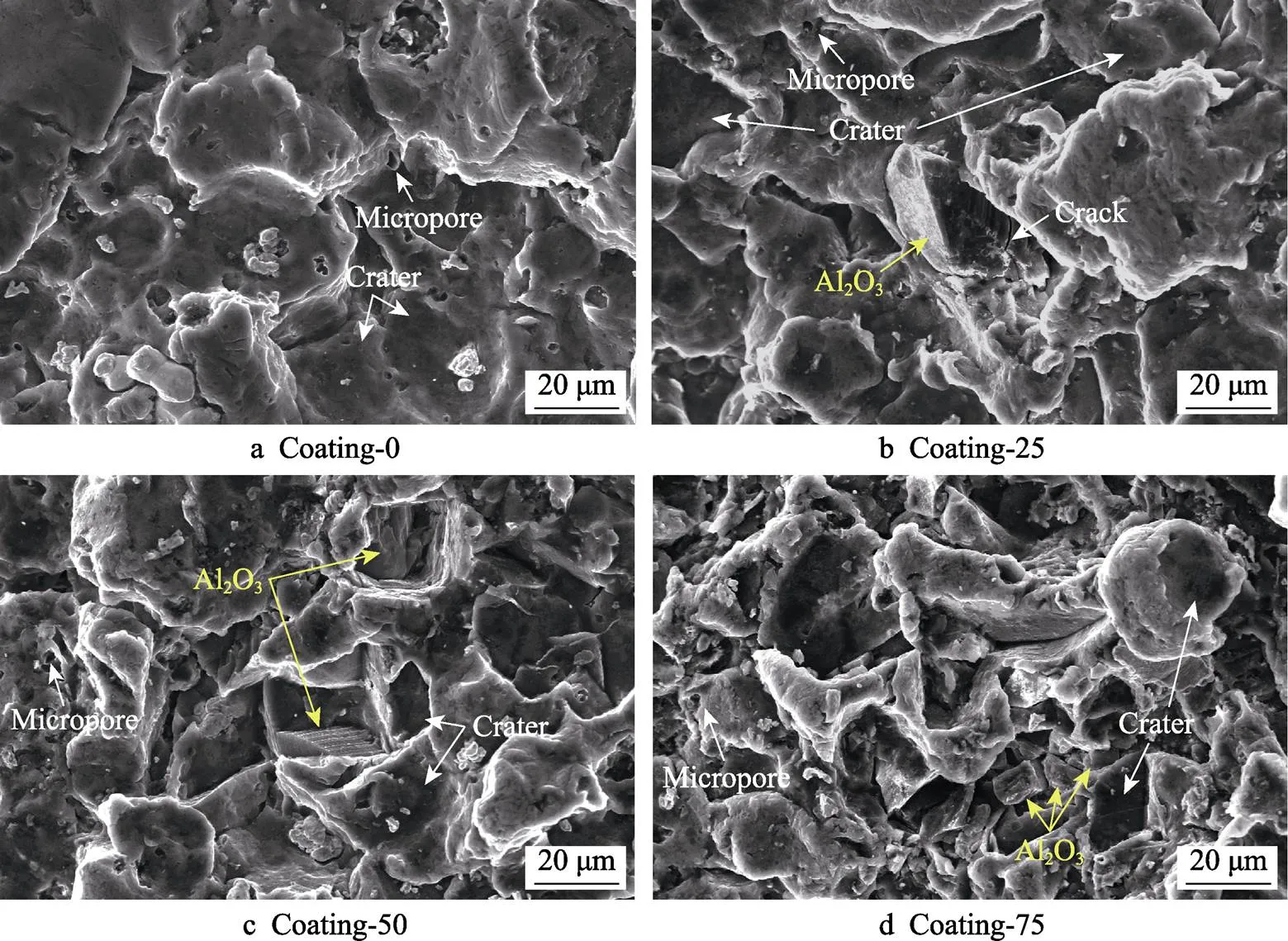

不同Al2O3含量的涂层的表面SEM形貌如图3所示。其中,纯Al涂层(见图3a)表面出现了一些边缘光滑的较浅弹坑,而另外3种Al-Al2O3复合涂层(图3b—d)中,除了浅且光滑的弹坑外,还出现了一些边缘呈不规则形状的较深弹坑。弹坑的形成主要与后续颗粒撞击已沉积涂层表面后发生的回弹有关。当颗粒撞击时的附着能低于回弹能时[18],就容易发生回弹现象。当较软的Al颗粒撞击纯Al涂层表面时,容易引发涂层表面已沉积颗粒和撞击颗粒的协同塑性变形,导致浅且光滑的弹坑产生;而当较硬的Al2O3颗粒撞击涂层表面已沉积的Al颗粒时,Al2O3自身不发生变形,只会引发Al颗粒的二次塑性变形,导致深且不规则的弹坑产生。因此,在冷喷涂过程中,与Al颗粒相比,硬质Al2O3颗粒撞击已沉积的Al粒子时,会使Al粒子产生更大的变形[12]。

从图3b中可以观察到,Al2O3颗粒部分嵌入到涂层中,且颗粒内部产生了裂纹。从图3c中可以看出,嵌入涂层中的Al2O3颗粒发生了断裂,且部分从涂层中脱嵌。由图3d中可以看出,嵌入涂层中的Al2O3颗粒发生了破碎。这说明Al2O3颗粒硬度较高,撞击时难以产生塑性变形,无法实现直接沉积,而只能以钉扎的形式嵌入到涂层中。随着Al2O3含量的增加,Al2O3颗粒在沉积时更容易产生脆性断裂,甚至破碎。此外,4种不同Al2O3含量的涂层中均观察到微孔的存在,这些微孔主要分布在一些已变形的Al颗粒表面。这可能是由于Al颗粒硬度较低,在撞击时颗粒间的结合不牢固,发生脱粘后导致的[19]。

图3 涂层表面电镜图像

2.2.2 三维形貌及粗糙度

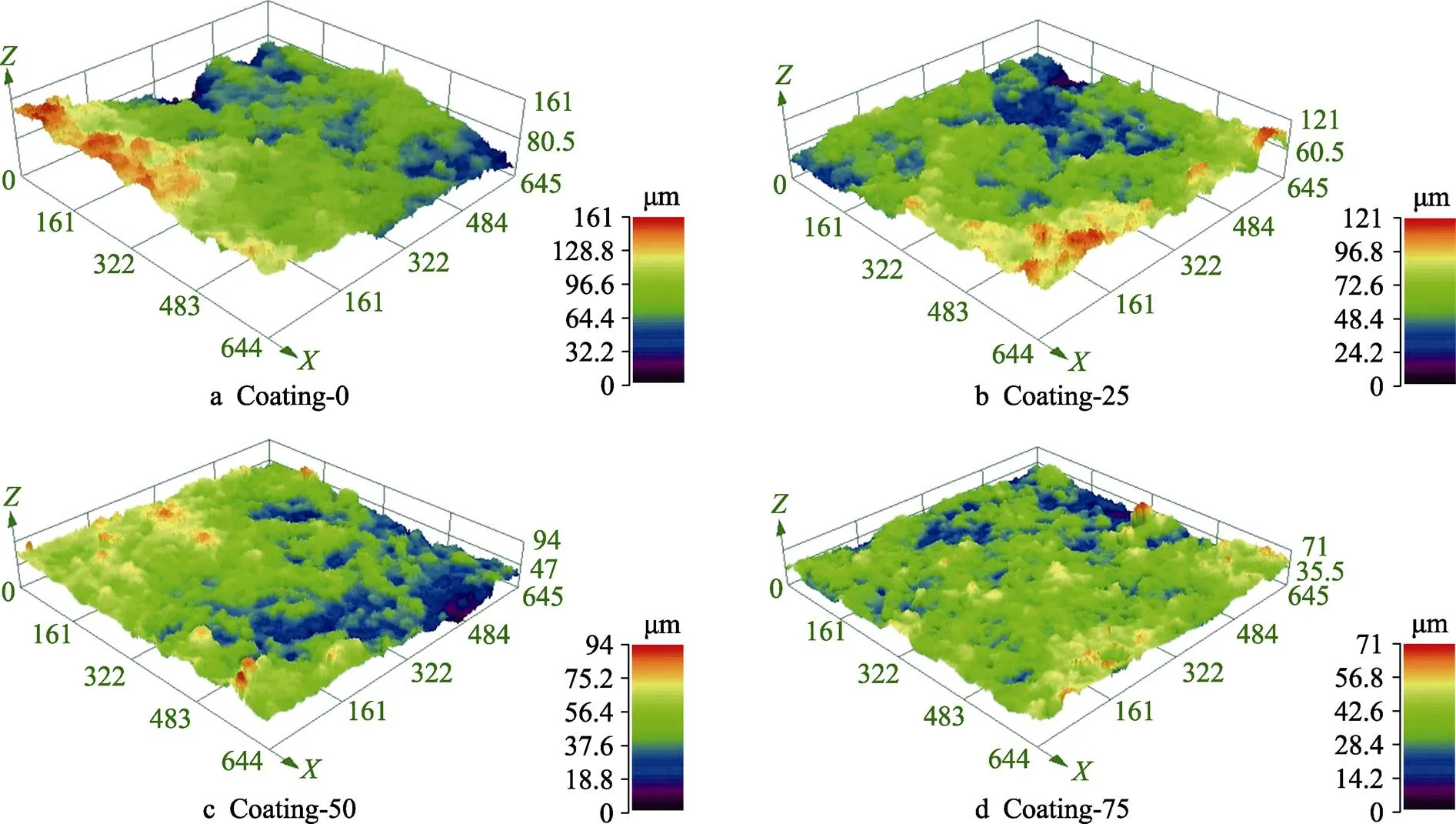

不同Al2O3含量的涂层的表面三维形貌如图4所示。纯Al涂层(见图4a)的表面起伏较大,局部区域出现了较大的凹陷和突起,表面最大高度差达到了161 μm。随着Al2O3含量的增加,涂层表面变得越来越平坦,表面的凹陷和突起逐渐消失,表面最大高度差也最终降至71 μm。

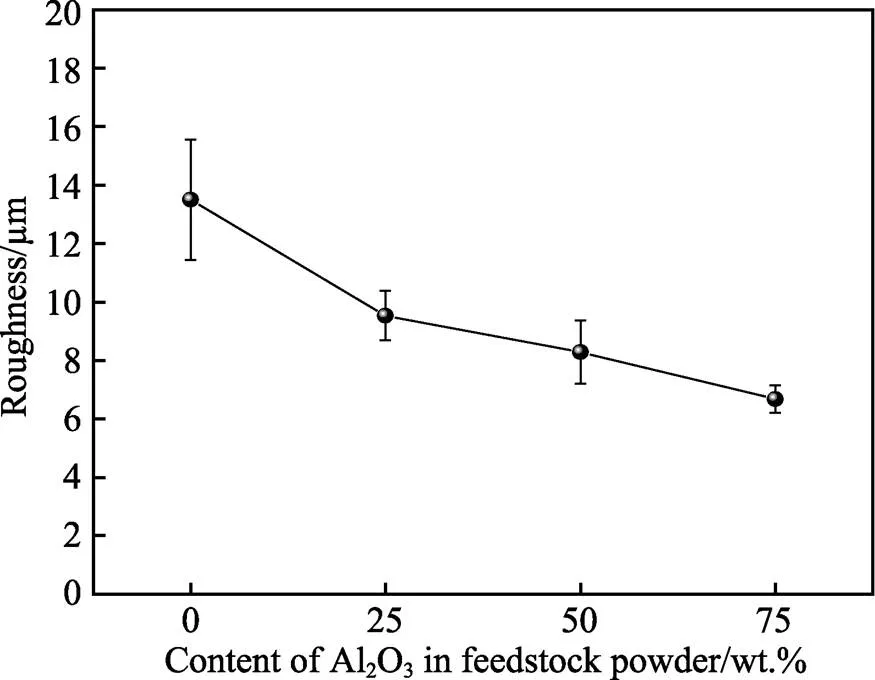

涂层表面粗糙度随原料中Al2O3含量变化的关系如图5所示。可以看出,随着Al2O3的加入,涂层的表面粗糙度从13.5 μm迅速下降至9.5 μm,之后随着Al2O3含量的增加逐渐下降至6.7 μm,这与涂层表面三维形貌中观察到的结果一致。以上结果表明,Al2O3的加入可以有效改善涂层表面的平整度,且Al2O3含量越高,涂层表面越平坦。造成以上现象的原因,一方面可能是,由于Al2O3颗粒对涂层的夯实作用,造成了涂层中Al粒子的扁平率升高。在沉积过程中,与Al颗粒相比,平均粒径较大的Al2O3颗粒具有更大的动能,且自身基本不发生变形,因此容易导致Al颗粒产生更大的塑性变形。Qiu等[20]在研究Al2O3含量对A380铝合金复合涂层表面形貌和粗糙度的影响时,也得到了类似的规律。进一步研究发现,涂层中A380铝合金颗粒的扁平率,随着原料中Al2O3含量的增加而增加。另一方面,可能是由于Al2O3颗粒的嵌入、填充作用,促进了涂层表面趋向平整。

2.3 截面组织形貌

2.3.1 厚度

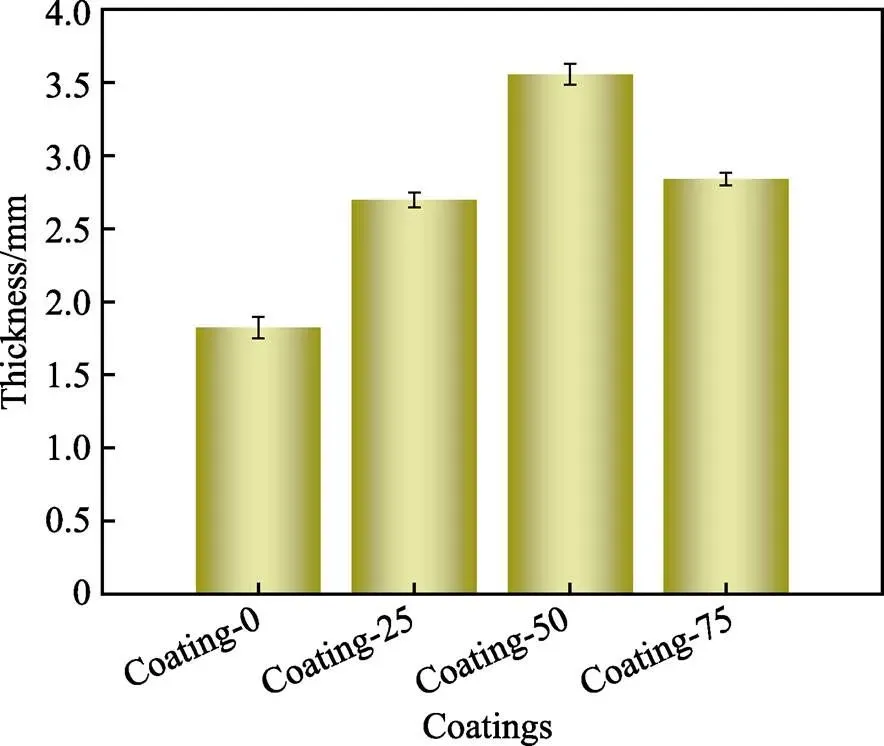

采用同等质量的粉末原料制备的不同Al2O3含量的涂层的厚度变化趋势如图6所示。可以看出,随着Al2O3含量的增加,涂层厚度呈现先增加、后减小的趋势。其中,纯Al涂层的厚度最小,仅为1.82 mm;当原料粉末中Al2O3的质量分数增加至50%时,涂层的厚度最大,达到了3.56 mm;之后继续增加Al2O3的含量,涂层的厚度开始减小。这可能是由于当Al2O3的质量分数低于50%时,涂层的沉积以Al2O3颗粒对涂层的夯实强化为主;当Al2O3的质量分数超过50%时,涂层的沉积转变为以Al2O3颗粒之间的碰撞反弹为主。说明适当的Al2O3含量可以促进原料粉末的沉积,但即使当原料粉末中的Al2O3的质量分数达到75%时,使用冷喷涂技术仍然具备制备厚涂层的潜力。

图4 涂层表面三维形貌

图5 涂层表面粗糙度

图6 涂层厚度

2.3.2 金相组织

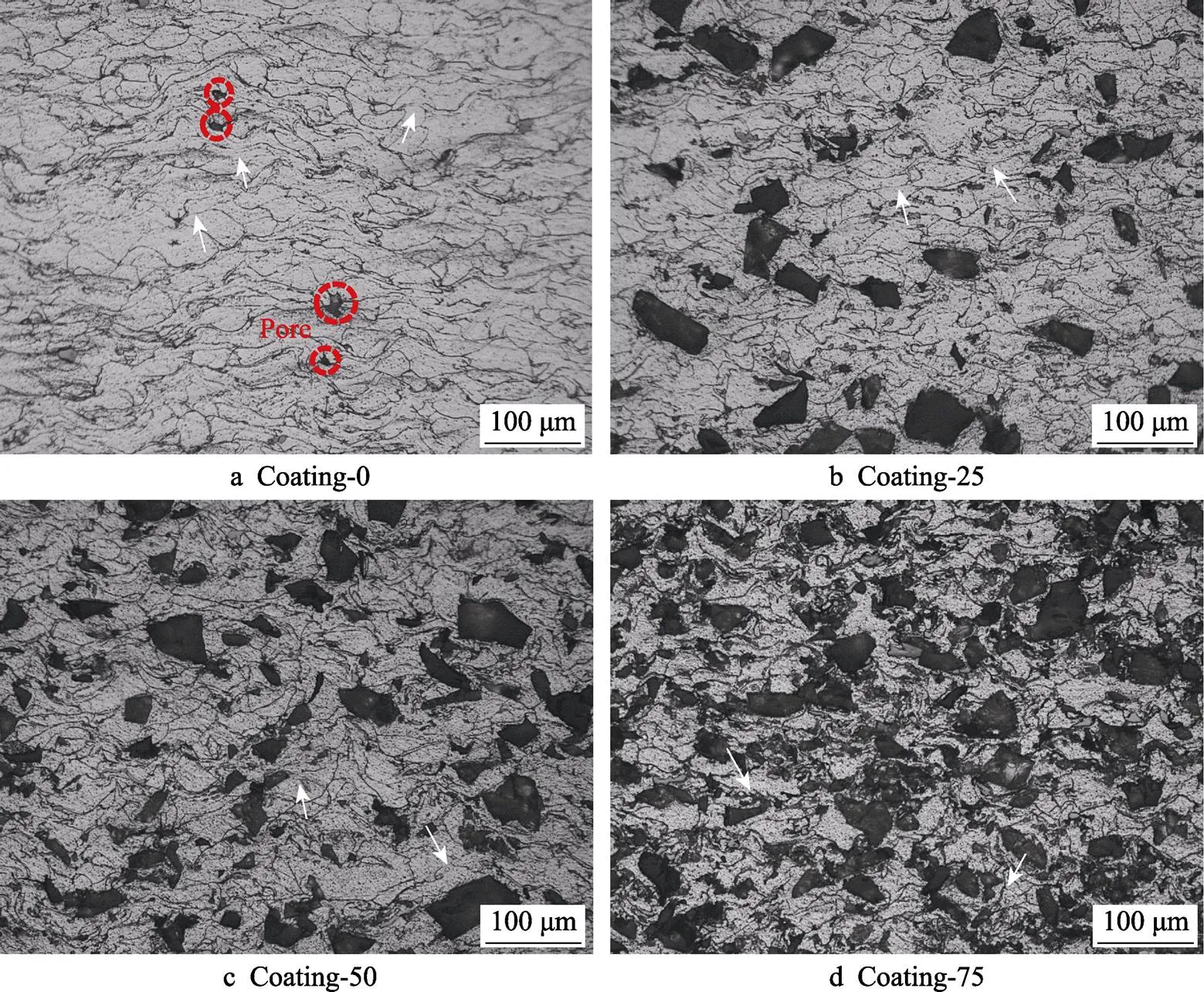

不同Al2O3含量的涂层的金相组织如图7所示。其中,灰色的为变形的Al颗粒,黑色的为Al2O3颗粒。所有涂层中,Al颗粒变形后的组织均呈现板条状。3种复合涂层中的Al2O3颗粒呈随机分布状态,沉积到涂层中的Al2O3颗粒随着原料中Al2O3含量的增加而增加,且Al2O3颗粒的破碎程度也随之增加。纯Al涂层中,变形Al颗粒间的接触边界清晰,部分颗粒交界处形成了孔隙(如图7a中红色圆圈部分所示),还有部分接触边界变得模糊,甚至消失(如图7a中白色箭头所示),3种复合涂层中均观察到了这一现象。表明Al颗粒在撞击结合的过程中,局部区域发生了冶金结合,结合状态良好[21]。与纯Al涂层相比,3种复合涂层中,Al颗粒间的接触边界有变窄的趋势,孔隙也不断减少。说明Al2O3颗粒的加入有效地促进了涂层的致密化,导致涂层中颗粒间结合得更加紧密。

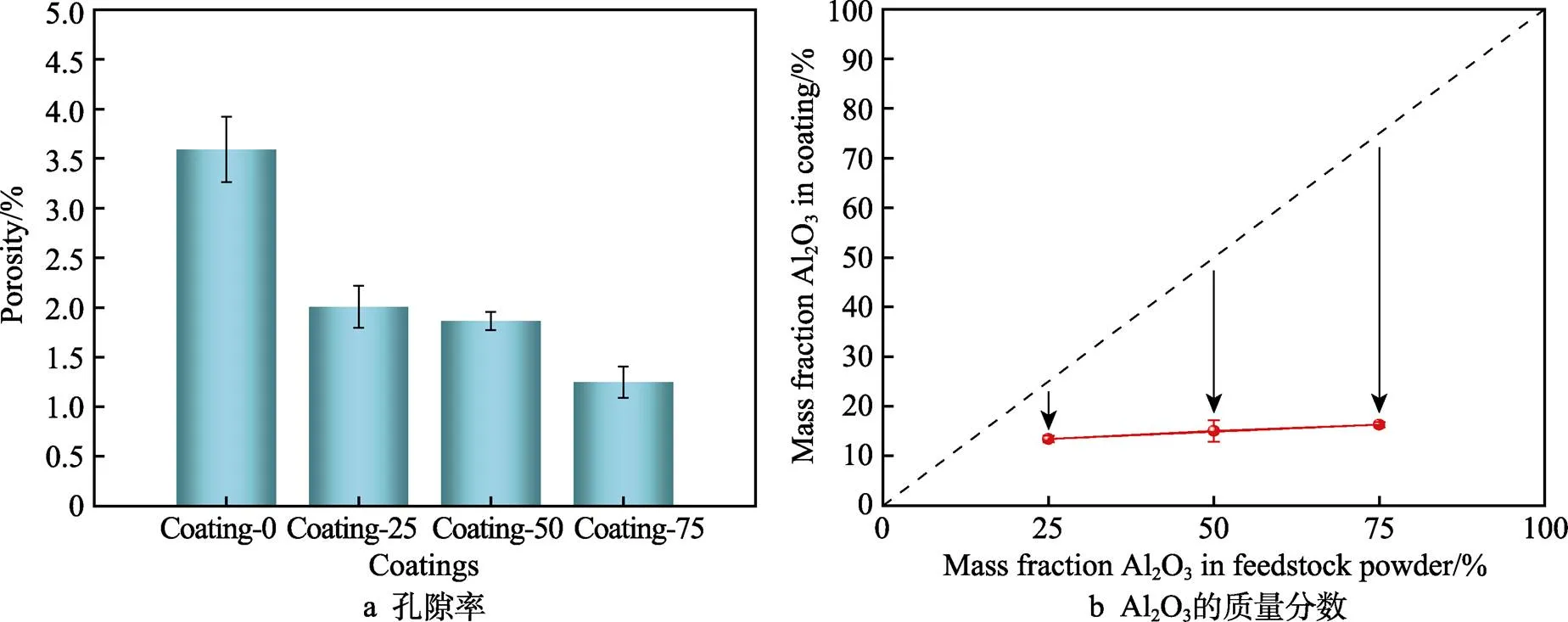

2.3.3 孔隙率和沉积效率

不同涂层的孔隙率变化情况如图8a所示。可以看出,随着原料中Al2O3含量的增加,涂层的孔隙率不断减小。纯Al涂层的孔隙率最高,约为3.59%,之后随着Al2O3颗粒的加入,孔隙率迅速下降。当原料中Al2O3的质量分数增加至75%时,对应的孔隙率最低,仅为1.25%,表明Al2O3颗粒可以有效降低涂层的孔隙率。纯Al涂层呈现出高孔隙率的主要原因是,Al颗粒在沉积过程中难以发生充分的塑性变形,容易造成颗粒交界处微裂纹和孔隙的产生[20],这一点可以从图7a中得到证实。对于Al-Al2O3复合涂层来说,即使Al2O3颗粒在沉积过程中难以发生变形,但其较高的硬度和密度会加剧Al粒子变形[12],使得涂层的孔隙率降低。此外,Coating-50到Coating-75对应的孔隙率下降程度比Coating-25到Coating-50的大,这可能是因为Coating-75中的Al2O3颗粒大量破碎后,填充到涂层孔隙中,造成孔隙率进一步下降。

图7 涂层截面金相照片

图8 涂层的孔隙率和涂层中Al2O3的质量分数

不同涂层中Al2O3颗粒的沉积效率如图8b所示。沉积效率定义为实际沉积到涂层中的粉末百分比[15],这里以质量分数表示。从图8b可以看出,不同涂层中,Al2O3颗粒的实际沉积效率(红色曲线)均低于理想状态下的沉积效率(黑色虚线),且随着原料中Al2O3含量的增加,涂层中Al2O3的沉积效率的增加幅度并不大,仅从Coating-25的13.41%增加至Coating-75的16.32%。造成以上现象的原因可能是,一方面,硬度较高的Al2O3颗粒难以发生变形,只有依靠变形后的Al粒子对其进行包覆,才能实现有效沉积[14],而随着原料中Al2O3含量的增加,能够对Al2O3颗粒进行包覆的Al粒子数量不断减少。另一方面,随着原料中Al2O3含量的增加,Al2O3颗粒在沉积过程中相互碰撞的几率也不断增加[13],大部分Al2O3颗粒在碰撞之后发生了反弹,而难以实现沉积。因此,仅通过提高原料粉末中Al2O3的含量,难以显著提升Al2O3颗粒的沉积效率。

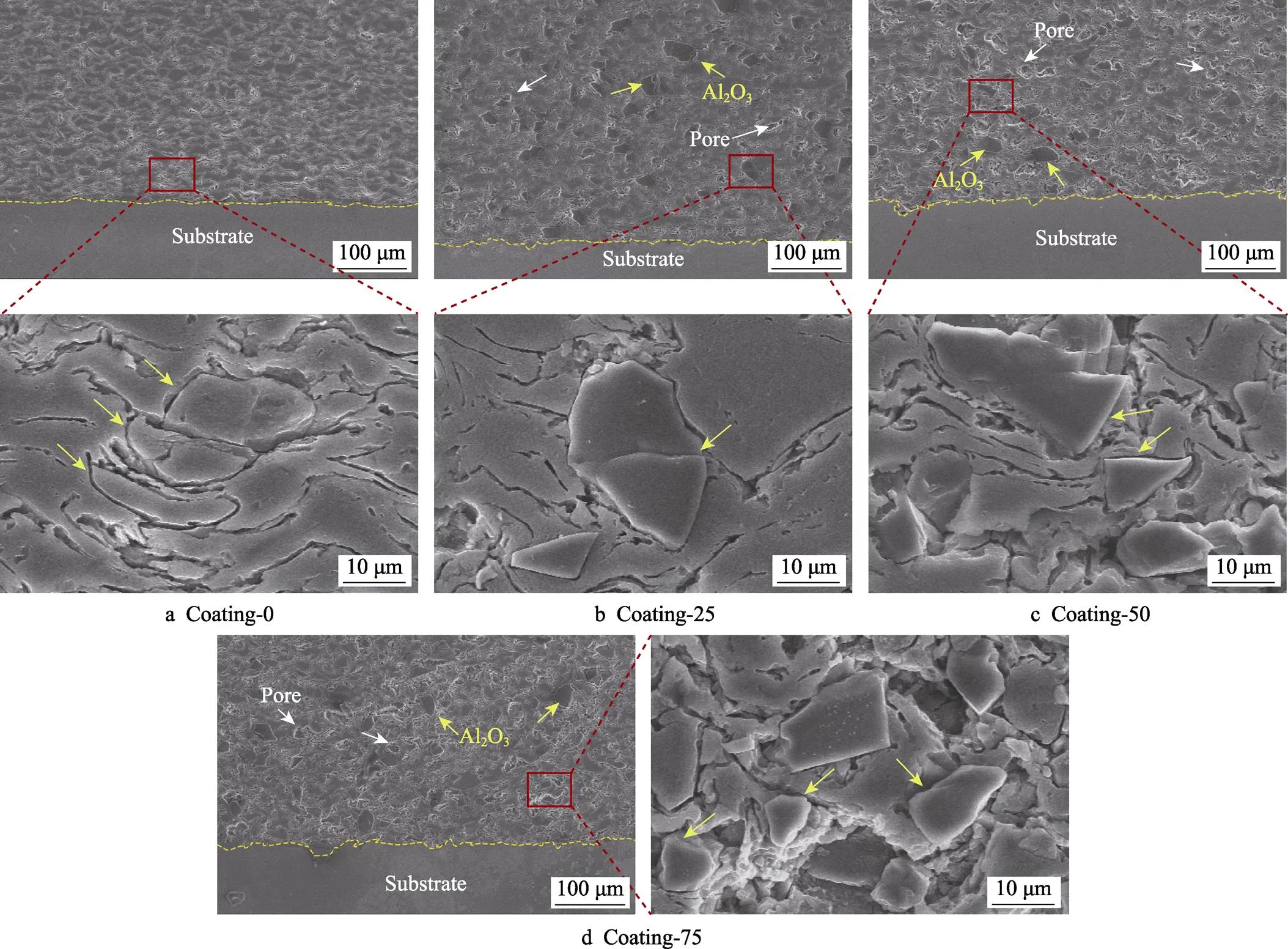

2.3.4 显微组织

不同Al2O3含量的涂层的截面电镜照片如图9所示。纯Al涂层内部存在较多孔洞和微裂纹,涂层与基体的结合界面相对平坦,如图9a所示。在高倍率电镜照片下,观察到纯Al涂层中3个不同大小的Al颗粒呈现出不同的变形程度,靠近基体的涂层下部的小颗粒扁平化程度更高,而靠近涂层上部的大颗粒没有发生严重的变形。说明颗粒的变形程度与颗粒的尺寸以及后续颗粒撞击产生的夯实作用有关。在复合涂层中,涂层内部的微裂纹不再明显,但存在一些较大的孔洞,可能是由于抛磨过程中部分Al2O3颗粒从涂层中脱落造成的。复合涂层与基体结合界面处均呈现出不规则的波浪状,且随着原料中Al2O3含量的增加,界面处的起伏程度有增加的趋势,说明Al2O3颗粒的加入对涂层/基体的界面特性有显著影响[22]。Al2O3颗粒可以促进复合涂层中基体/涂层结合界面形成机械互锁,使结合状况变得良好[23],且这种机械互锁会随着原料中Al2O3含量的增加而得到加强。从图9b、c、d高倍率电镜照片中可以观察到,随着原料中Al2O3含量的增加,复合涂层中Al2O3颗粒有从内部产生裂纹(如黄色箭头所示)到发生断裂分离,再到破碎的变化趋势,这与表面显微组织中观察到的结果一致。说明在喷涂过程中,随着原料中Al2O3含量的增加,沉积到涂层中的Al2O3颗粒更易被后续Al2O3颗粒撞击而破碎[24-25],这些Al2O3碎片可能会填充到涂层的孔洞中,进而造成涂层孔隙率下降,但也可能会对涂层的性能产生不利影响。

图9 不同涂层的截面电镜照片

3 结论

1)Al2O3颗粒的加入会使已沉积的Al颗粒产生更大的塑性变形,从而在涂层表面形成边缘不规则的深坑。此外,随着Al2O3含量的增加,涂层表面变得越来越平坦,凹陷和突起也逐渐消失,表面粗糙度从13.5 μm下降至6.7 μm。这说明Al2O3的加入可以促进颗粒间的结合,并提高涂层的表面平整度。

2)Al2O3颗粒的加入可以显著提高涂层的厚度,其中Al-50%Al2O3复合涂层最厚,达到了3.56 mm,约为纯Al涂层的2倍。随着Al2O3含量的增加,Al2O3颗粒的夯实作用和嵌入效应使得涂层与基体间的机械互锁得到增强,且涂层孔隙率从纯Al涂层的3.59%下降到Al-75%Al2O3复合涂层的1.25%。但Al2O3含量的增加对Al2O3颗粒沉积效率的提升作用不明显,仅从13.41%增加至16.32%,并且沉积到涂层中的Al2O3颗粒的破碎程度也因Al2O3含量的增加而增加。

[1] 熊天英, 吴杰, 金花子, 等. 一种新喷涂技术—冷气动力喷涂[J]. 腐蚀科学与防护技术, 2001, 13(5): 267-269.

XIONG Tian-ying, WU Jie, JIN Hua-zi, et al. Introduction to a New Technology-Cold Gas Dynamic Spray[J]. Corrosion Science and Technology Protection, 2001, 13(5): 267-269.

[2] SCHMIDT T, ASSADI H, GÄRTNER F, et al. From Particle Acceleration to Impact and Bonding in Cold Spraying[J]. Journal of Thermal Spray Technology, 2009, 18(5-6): 794-808.

[3] IRISSOU E, LEGOUX J G, RYABININ A N, et al. Review on Cold Spray Process and Technology: Part I— Intellectual Property[J]. Journal of Thermal Spray Technology, 2008, 17(4): 495-516.

[4] YIN Shuo, CAVALIERE P, ALDWELL B, et al. Cold Spray Additive Manufacturing and Repair: Fundamentals and Applications[J]. Additive Manufacturing, 2018, 21: 628-650.

[5] RAOELISON R N, VERDY C, LIAO H. Cold Gas Dynamic Spray Additive Manufacturing Today: Deposit Possibilities, Technological Solutions and Viable Applications[J]. Materials & Design, 2017, 133: 266-287.

[6] CHEN Chao-yue, GOJON S, XIE Ying-chun, et al. A Novel Spiral Trajectory for Damage Component Recovery with Cold Spray[J]. Surface and Coatings Technology, 2017, 309: 719-728.

[7] CAVALIERE P, SILVELLO A. Crack Repair in Aerospace Aluminum Alloy Panels by Cold Spray[J]. Journal of Thermal Spray Technology, 2017, 26(4): 661-670.

[8] SOVA A, GRIGORIEV S, OKUNKOVA A, et al. Potential of Cold Gas Dynamic Spray as Additive Manufacturing Technology[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(9-12): 2269-2278.

[9] TARIQ N H, GYANSAH L, QIU X, et al. Thermo- Mechanical Post-Treatment: A Strategic Approach to Improve Microstructure and Mechanical Properties of Cold Spray Additively Manufactured Composites[J]. Materials & Design, 2018, 156: 287-299.

[10] ZHAO Zhi-po, TARIQ N U H, TANG Jun-rong, et al. Influence of Annealing on the Microstructure and Mechanical Properties of Ti/Steel Clad Plates Fabricated via Cold Spray Additive Manufacturing and Hot-Rolling[J]. Materials Science and Engineering: A, 2020, 775: 138968.

[11] 陈金雄, 王群, 罗丝丝, 等. AZ31镁合金冷喷涂Al- Al2O3复合涂层组织及性能[J]. 中国有色金属学报, 2018, 28(9): 1720-1729.

CHEN Jin-xiong, WANG Qun, LUO Si-si, et al. Microstructure and Properties of Cold Sprayed Al-Al2O3Coating on AZ31 Magnesium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(9): 1720-1729.

[12] TAO Yong-shan, XIONG Tian-ying, SUN Chao, et al. Effect of α-Al2O3on the Properties of Cold Sprayed Al/α- Al2O3Composite Coatings on AZ91D Magnesium Alloy [J]. Applied Surface Science, 2009, 256(1): 261-266.

[13] IRISSOU E, LEGOUX J G, ARSENAULT B, et al. Investigation of Al-Al2O3Cold Spray Coating Formation and Properties[J]. Journal of Thermal Spray Technology, 2007, 16(5-6): 661-668.

[14] WANG Qiang, SPENCER K, BIRBILIS N, et al. The Influence of Ceramic Particles on Bond Strength of Cold Spray Composite Coatings on AZ91 Alloy Substrate[J]. Surface and Coatings Technology, 2010, 205(1): 50-56.

[15] SPENCER K, FABIJANIC D M, ZHANG M X. The Use of Al-Al2O3Cold Spray Coatings to Improve the Surface Properties of Magnesium Alloys[J]. Surface and Coatings Technology, 2009, 204(3): 336-344.

[16] 王洪涛, 姚海龙, 易志海, 等. 冷喷涂SiC/Al纳米复合涂层的组织结构与性能[J]. 中国表面工程, 2018, 31(6): 98-108.

WANG Hong-tao, YAO Hai-long, YI Zhi-hai, et al. Microstructure and Properties of Cold-Sprayed SiC/Al Nanocomposite Coatings[J]. China Surface Engineering, 2018, 31(6): 98-108.

[17] 巩建国, 贾正梅, 高莉. AZ31镁合金表面冷喷涂Al/ SiO2涂层性能研究[J]. 轻金属, 2018(5): 43-47.

GONG Jian-guo, JIA Zheng-mei, GAO Li. Performance Study of Cold Spraying Al/SiO2Coating on AZ31 Magnesium Alloy[J]. Light Metals, 2018(5): 43-47.

[18] WU Jing-wei, FANG Hong-yuan, YOON S, et al. The Rebound Phenomenon in Kinetic Spraying Deposition[J]. Scripta Materialia, 2006, 54(4): 665-669.

[19] WANG Hong-tao, LI Chang-jiu, YANG Guan-jun, et al. Cold Spraying of Fe/Al Powder Mixture: Coating Characteristics and Influence of Heat Treatment on the Phase Structure[J]. Applied Surface Science, 2008, 255(5): 2538- 2544.

[20] QIU Xiang, TARIQ N U H, WANG Ji-qiang, et al. Microstructure, Microhardness and Tribological Behavior of Al2O3Reinforced A380 Aluminum Alloy Composite Coatings Prepared by Cold Spray Technique[J]. Surface and Coatings Technology, 2018, 350: 391-400.

[21] QIN Jia-hao, HUANG Qun, WANG Xin, et al. Interfacial Metal/Ceramic Bonding Mechanism for Metallization of Ceramics via Cold Spraying[J]. Journal of Materials Processing Technology, 2021, 288: 116845.

[22] QIU Xiang, TARIQ N U H, QI Lu, et al. Influence of Particulate Morphology on Microstructure and Tribological Properties of Cold Sprayed A380/Al2O3Composite Coatings[J]. Journal of Materials Science & Technology, 2020, 44: 9-18.

[23] QIU Xiang, TARIQ N U H, QI Lu, et al. Effects of Dissimilar Alumina Particulates on Microstructure and Properties of Cold-Sprayed Alumina/A380 Composite Coatings [J]. Acta Metallurgica Sinica (English Letters), 2019, 32(12): 1449-1458.

[24] YU M, SUO X K, LI W Y, et al. Microstructure, Mechanical Property and Wear Performance of Cold Sprayed Al5056/SiCpComposite Coatings: Effect of Reinforcement Content[J]. Applied Surface Science, 2014, 289: 188-196.

[25] SANSOUCY E, MARCOUX P, AJDELSZTAJN L, et al. Properties of SiC-Reinforced Aluminum Alloy Coatings Produced by the Cold Gas Dynamic Spraying Process[J]. Surface and Coatings Technology, 2008, 202(16): 3988- 3996.

Influence of Alumina Content on Apparent Morphology and Microstructure of Cold Sprayed Al-Al2O3Composite Coatings

1,1,2,2,2,2

(1.Northeastern University, Shenyang 110819, China; 2.Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

By changing the addition amount of alumina in the raw material powder, this paper aims to investigate the influence of the change of alumina content on the morphology and microstructure of cold-sprayed Al-Al2O3composite coatings, which provides a reference for preparation of cold-sprayed metal/ceramic composite coating and optimization of structural properties. The commercial pure Al powder and Al2O3powder are mixed in different proportions, and the Al-Al2O3composite coatings with different Al2O3content are prepared on the surface of Q235 steel by cold spraying technology. The effect of Al2O3content on morphology and microstructure of coatings are investigated by X-ray diffractometer, scanning electron microscopy, laser confocal microscopy and optical microscopy. The phase composition of the coating does not change with the increase of Al2O3content. However, the addition of Al2O3particles can promote the deformation of Al particles, eliminate the pits and protrusions on the surface of the coating, and improve the surface flatness of the coating. The surface roughness of the coating decreases from13.5 μm to 6.7 μm. With the increase of Al2O3content, the tamping and embedding effect of Al2O3particles enhance the mechanical interlocking between the coating and substrate, and the porosity of the coating decreases from 3.59% to 1.25%. Al2O3particles can also significantly increase the thickness of the coating, and the thickness of Al-50%Al2O3composite coating is up to 3.56 mm, while that of pure Al coating is only 1.82 mm. Nevertheless, increasing the content of Al2O3in the feedstock powder has no obvious effect on improving the deposition efficiency of Al2O3particles, and will also lead to the breaking of Al2O3particles in the coating. In conclusion, the addition of Al2O3particles can effectively improve the surface flatness and thickness of the coating,promote the deformation of metal particles, the densification of the coating and the bonding between the coating and the substrate. However, the increase of Al2O3content has little effect on the deposition efficiency, and will also increase the breaking degree of Al2O3particles inside the coating.

cold spray; composite coating; Al2O3; apparent morphology; roughness; microstructure

2021-02-02;

2021-05-16

LI Lin-bo (1995—), Male, Master’s degree, Research focus: material surface protection.

罗洪杰(1965—),男,博士,教授,主要研究方向为熔渣冶金与材料合成。

Corresponding author:LUO Hong-jie (1965—), Male, Doctor, Professor, Research focus: slag metallurgy and material synthesis.

李林波, 罗洪杰, 杜昊, 等.氧化铝含量对冷喷涂Al-Al2O3复合涂层表观形貌和显微结构的影响[J]. 表面技术, 2022, 51(1): 303-310.

TG146.2+1

A

1001-3660(2022)01-0303-08

10.16490/j.cnki.issn.1001-3660.2022.01.033

2021-02-02;

2021-05-16

国家自然科学基金面上项目(51874093);辽宁省重点研发计划(2019JH2/10100008)

Fund:Supported by General Program of the National Natural Science Foundation of China (51874093) and the Liaoning Province Key R&D Project (2019JH2/10100008)

李林波(1995—),男,硕士研究生,主要研究方向为材料表面防护。

LI Lin-bo, LUO Hong-jie, DU Hao, et al. Influence of Alumina Content on Apparent Morphology and Microstructure of Cold Sprayed Al-Al2O3Composite Coatings[J]. Surface Technology, 2022, 51(1): 303-310.