冶金严苛服役环境中热喷涂技术的应用现状及展望

2022-02-12杨康陈诚徐国正张世宏

杨康,陈诚,b,徐国正,b,张世宏

冶金严苛服役环境中热喷涂技术的应用现状及展望

杨康a,陈诚a,b,徐国正a,b,张世宏a

(安徽工业大学 a先进金属材料绿色制备与表面技术教育部重点实验室,b材料科学与工程学院,安徽 马鞍山 243002)

以超音速火焰喷涂、大功率等离子喷涂等为代表的先进热喷涂技术,已成为冶金行业关键装备及部件在严苛服役环境下实现高温耐磨、耐腐蚀、抗结瘤、隔热等多功能化的关键技术。概述了不同热喷涂技术的基本原理及涂层特性,进而详细论述热喷涂技术在服役于严苛环境中的冶金关键设备(如连铸结晶器铜板、热镀锌铝锅组件及高温炉辊等)上的研究现状及应用情况。针对熔融金属、内外大温差环境中连铸结晶器铜板表面修复强化,热喷涂技术具有取代传统电镀技术的潜力,所制备热喷涂层具有优异的热导率、耐腐蚀性、耐磨损性等,其中WC-Co系列和NiCr-Cr3C2系列是最具代表性的两种涂层材料。针对熔融金属环境中热镀锌铝锅组件表面防护,热喷涂技术可以取代传统的表面涂覆及表面渗镀技术,制备出具有高结合强度的高性能涂层,有效提高耐液锌腐蚀性能,涂层材料体系主要有陶瓷及金属陶瓷材料。针对高载荷、高温度环境中高温炉辊表面热喷涂防护,低温段常用涂层为WC-Co,中温段常用涂层为Cr3C2-NiCr,高温段常用涂层为陶瓷、金属陶瓷以及金属陶瓷+稀土氧化物涂层等。最后,展望了热喷涂技术在冶金领域的发展方向,以期推动热喷涂技术在冶金领域的更深入、广泛应用。

冶金;连铸结晶器铜板;热镀锌铝锅;高温炉辊;热喷涂;高温;腐蚀;磨损

冶金领域设备的工况条件复杂,在摩擦磨损、高温、大冲击、重载、腐蚀等严苛环境下服役,高温氧化、高温磨损、熔融金属腐蚀等破坏形式容易造成冶金设备的表面失效,进而影响产品的质量,导致生产设备的停机,严重降低生产效益。热喷涂技术的历史较长,且技术比较成熟,在冶金行业中发挥着重要作用。采用热喷涂可以在冶金设备表面制备耐高温、耐磨损、抗氧化、抗热震、抗熔融金属腐蚀、抗结瘤等功能涂层,达到提高功能、效率、寿命等目的[1]。近年来,随着冶金领域制造技术的不断提高,对冶金设备表面的服役性能要求也越来越高,新的涂层材料、喷涂制备技术正在逐步被研发出来,并扩展应用到冶金工业中。本文将详细介绍热喷涂技术及其在冶金严苛服役环境中的研究及应用现状,并展望其未来的发展方向。

1 热喷涂技术

热喷涂技术起源于20世纪初,是表面工程领域非常有效的表面改性方法之一[1]。通过热喷涂能赋予基体表面特殊功能,使得基体获得一种或几种原来不具备的表面性能,包括耐高温、耐氧化、耐磨损、耐腐蚀、导电、导热以及其他各种物理化学性能。热喷涂是利用热源将喷涂材料加热到熔化或半熔化状态,并以一定速度喷射到经预处理的基体表面,进而形成涂层,其技术原理如图1所示[2]。在热喷涂过程中,粉末粒子的飞行速度很快,飞行过程只有几千分之一秒,并在经历加热熔化、雾化、飞行及碰撞基体四个阶段后,沉积形成涂层。无论是涂层与基体的结合,还是涂层内部颗粒间的结合,都属于物理-化学结合方式,主要包括机械结合、物理结合及冶金化学结合。

图1 热喷涂技术原理示意图[2]

热喷涂的材料选择非常广泛,包括金属、陶瓷、金属陶瓷、无机非金属材料等[3]。根据热源不同,热喷涂技术可分为电弧喷涂(AS)、等离子喷涂(PS)、超音速火焰喷涂(HVOF)、爆炸喷涂(DGS)、冷喷涂(CS)等。喷涂工艺对涂层组织性能有着重要影响,表1所列为不同热喷涂技术的特征。

热喷涂技术可以有效解决严苛服役环境下冶金关键设备所面临的高温氧化、磨损、腐蚀等问题,既可以实现已失效的旧工件的修复,也可以实现对新工件的表面强化预防护。下文将详尽地介绍热喷涂技术在连铸结晶器铜板、热镀锌铝锅组件、连退高温炉辊等冶金关键设备制造和修复中的应用及研究进展。

表1 不同喷涂技术的特征

Tab.1 Characteristics of different spraying techniques

2 连铸结晶器铜板

2.1 结晶器铜板工况及失效形式

在钢铁冶金领域中,结晶器是连铸机的主要部件,被誉为连铸机的心脏,其稳定性好坏直接影响连铸生产的稳定性与钢坯的表面质量。结晶器铜板的工作面与高温熔融金属接触,背面与冷却水接触,在这种巨大温差环境下,结晶器铜板可能会发生以下失效形式[4-6]:1)温度不均匀引起的铜板变形;2)高温氧化与冷热疲劳,并造成热裂纹;3)冷却水与保护渣引起的化学腐蚀;4)高温蒸汽引起的气蚀;5)引锭、拉坯、震动产生的磨损;6)调锥度、在线调宽带来的划伤。图2所示是结晶器常见失效形式示意图[4],图3所示是结晶器常见失效形式实物图[6]。

为了改善结晶器的应用效果,提高使用寿命,国内外专家针对结晶器基体材料的选择做了大量研究。最早是用纯铜制造结晶器铜板,但由于铜的软化温度较低,需要添加银来提高铜板的软化温度。随着连铸技术的发展,对结晶器的服役性能要求变得更高,在提高结晶器的使用寿命方面,人们提出引入硬质相,使得铜质结晶器更加耐磨、耐腐蚀且韧性更好。目前较为广泛的结晶器铜板材料为Cu-Cr、Cu-Cr-Zr、Ag-Cu等沉淀强化性铜合金材料,如表2所示。

图2 结晶器常见失效形式示意图[4]

图3 结晶器不同失效形式实物图[6]

尽管结晶器铜板的材质可以得到优化改善,但其本质还是铜合金材料,并不能满足结晶器在磨损、耐蚀等性能方面的连铸生产要求,而且铜元素的存在甚至会导致钢坯出现大量星状裂纹。因此,有必要通过表面改性技术来改善结晶器铜板的性能,延长结晶器的使用寿命,提高连铸生产效率。

表2 不同结晶器基体材料的特性

Tab.2 Characteristics of different mould copper materials

2.2 热喷涂技术在结晶器铜板中的应用

为提高铸坯质量和结晶器铜板的使用寿命,就需要对结晶器铜板表面进行修复强化处理,同时满足其导热、耐磨损、耐腐蚀、抗热震及高结合强度等性能要求。目前结晶器铜板表面强化涂层的制备方法主要有电镀、热喷涂和激光熔覆[7]。

电镀技术具有工艺成熟、设备操作简单、温度低、可以加工复杂工件的优点。电镀在结晶器铜板上的应用比较成熟,但所得镀层硬度低,耐磨性差,与基体的结合强度低,在长时间服役工作后,镀层甚至会出现软化现象,且电镀液不易回收,严重破坏生态环境,现逐渐被替代与淘汰。激光熔覆技术制备的涂层与基体呈现冶金结合方式,结合质量高,且该技术具有绿色、环保等优点。但由于铜基体材料较高的导热性和对激光的高弧反射率,熔覆层的结合力波动性很大,使得熔覆层质量不均匀、不稳定。此外,熔覆层的开裂和基体铜板热变形问题一直是大面积激光熔覆技术的难题[7-8]。

热喷涂的材料选择具有多样性,且设备简单,便于现场操作与局部修复。针对结晶器铜板表面修复和强化,涂层需要具有良好的耐腐蚀性、耐高温性,更重要是要具有优异的耐磨性与热导率。随着热喷涂粉末材料的不断研究发展,研究者开始在结晶器铜板表面制备金属陶瓷复合材料涂层,来获得更高的性能。金属陶瓷由高硬度、高耐磨性陶瓷相和高韧性金属相组成,在热喷涂结晶器铜板表面防护方面有着广泛的应用,其中WC-Co系列[9-15]和NiCr-Cr3C2系列[16-20]是最具代表性的两种材料。

WC-Co涂层是目前结晶器铜板上使用较多的热喷涂层。WC-Co涂层一般用于500 ℃以下,其制备技术多为超音速火焰喷涂,所制备的涂层具有良好的结合质量,孔隙率低,硬度可达1100~1300HV,远高于等离子喷涂所制备WC-Co涂层的硬度[9]。Geng等[10]研究了不同气体环境(空气、氩气)中WC-Co涂层的摩擦磨损行为,发现在低于600 ℃的空气中摩擦时,表面形成的CoWO4可以降低涂层摩擦系数,减少磨损量;而在氩气中,涂层的磨损量增加,证明该涂层不适合在缺氧的环境中使用。有学者[11]采用等离子喷涂方法在CuNiCoBe合金表面制备了Mo/WC-Co复合涂层,研究表明,该涂层与基体的结合强度及抗热震性能均优于同一方法制备的WC-Co涂层。Song等[12]研究了喷后激光重熔处理对HVOF制备WC- 10Co4Cr涂层的影响,喷后激光重熔处理可以显著促进涂层与基体结合界面处的冶金结合,进而提高结合强度。有研究者对比三种热喷涂技术(空气燃料超音速火焰喷涂HVAF、低压等离子喷涂LPPS及大气等离子喷涂APS),发现HVAF制备的涂层的孔隙率最低,耐磨性最好,涂层形成的CoWO4有利于改善耐磨性;APS制备涂层的耐磨性最差,摩擦系数为0.5[13]。此外,研究者还对WC-Co涂层的喷后热处理进行了研究。Sun等[14]研究了热处理对HVOF制备的WC-17Co涂层的组织结构及耐磨性能的影响,结果表明,涂层性能与热处理温度有关,喷涂态涂层内部的W2C相或W相会随热处理温度的升高而逐渐转变为Co3W3C相和Co6W6C相,900 ℃热处理后,高密度的Co6W6C结晶相析出且分布均匀,弥散强化效果明显,使得涂层耐磨性能得到提高。Lu等[15]对等离子喷涂WC-12Co涂层进行了热处理,发现真空热处理可以有效改善涂层组织结构,提高涂层的耐磨性。

镍基合金具有优异的耐腐蚀、耐高温和低温性能,通过添加Cr3C2材料后,更加适用于结晶器工况,可用于930 ℃以下温度。Li等[16]利用等离子喷涂制备了以NiAl为打底层、NiCr-Cr3C2作为工作层的复合梯度涂层,该复合涂层为层状结构,组织较为致密,通过添加NiAl打底层,形成了Ni3Al、Ni2Al3、NiAl等金属化合物,提高了涂层结合强度,并提高了整体涂层的耐磨性。跟WC-Co涂层类似,喷涂制备技术对镍基合金涂层性能也有着显著影响。有研究者分别采用HVOF与APS两种技术来制备NiCr-Cr3C2涂层,发现两种NiCr-Cr3C2涂层与基体的结合界面均良好,但HVOF涂层组织更加致密,结合强度与硬度均高于APS涂层,并且没有出现APS涂层中层片状组织现象,在摩擦磨损性能方面,韧性及硬度较高的HVOF涂层展现出更好的耐磨损性[17]。Cao等[18]在NiCr-Cr3C2的基础上,添加h-BN作为固体润滑剂,获得了组织性能良好的涂层,摩擦磨损试验表明,在室温条件下,涂层主要呈现脆性断裂,但当温度上升到400 ℃时,涂层发生塑性变形,继续升温到800 ℃,涂层出现氧化,并伴随着更严重的塑性变形。有研究者对NiCr-Cr3C2涂层的喷后热处理进行了探索。Gariboldi等[19]将NiCr-Cr3C2热喷涂层放置在350 ℃以上环境中恒温热处理一定时间,发现热处理态涂层的结构变均匀,孔隙变少,残余应力降低,从而涂层硬度得到提高。Chen等[20]研究了退火温度对NiCr/Cr3C2-NiCr复合涂层的影响,经过500 ℃退火后,涂层组织更加致密,孔隙率由1.61%降为1.32%,结合强度由63 MPa增至82 MPa。

本文作者课题组对板坯及异型坯结晶器铜板表面热喷涂防护涂层的设计与制备进行了大量研究。针对板坯结晶器铜板表面喷涂NiCrBSi涂层存在内应力大以及疲劳磨损剧烈的难题,提出了封孔层高分子-氧化物的协同作用机制,基于界面热扩散效应和相组分梯度分布等设计理念,发明了自修复硅氧烷封孔处理层/NiCr-Cr3C2/NiCr的多层梯度复合涂层,通过优化设计硅氧烷以及NiCr-Cr3C2涂层成分、组织结构和扩散热处理,实现了涂层内应力可控,大幅提高了梯度涂层的耐疲劳磨损性能(如图4a—d),400 ℃下磨损率比NiCrBSi涂层降低了2个数量级,热震性能接近NiCrBSi涂层[21-22]。针对异型坯结晶器铜板表面应力分布不均匀及电镀Ni基涂层疲劳磨损问题,本课题组从界面的热应力匹配和合金成分强韧化的设计思想出发,开发了超音速喷涂Ni基粘接层/WC- 12Co-NiCrBSi复合涂层,通过优化设计复合涂层的成分、晶粒度和组织结构,解决了急冷急热条件下涂层内应力大和疲劳磨损剧烈的难题(如图4e—h),复合涂层结合强度大于70 MPa,400 ℃下磨损率比电镀Ni基涂层降低了1个数量级,热震1000次后涂层无裂纹、剥落[23-24]。涂层磨损机理研究表明,在摩擦磨损过程中,NiCrBSi及Co金属相在切应力的作用下首先被切削,随后涂层中的WC颗粒发生剥落,部分已剥落的WC颗粒残留在磨痕表面充当第三体的对磨副,与摩擦过程中生成的氧化物相一起加剧涂层的磨损(如图5)[24]。

图4 抗热疲劳耐磨碳化物基复合涂层的制备及应用[21-24]

综上所述,针对结晶器在服役时出现的各种失效问题,可以采用热喷涂技术来实现对结晶器铜板表面的防护,表3是目前结晶器铜板表面热喷涂层的常用材料、制备工艺及特性。值得一提的是,相较于电镀,热喷涂具有绿色环保及涂层孔隙率低、结合强度高等优点,但是热喷涂对基体有较大的热冲击,容易造成基体变形,这导致热喷涂在连铸结晶器上的实际应用比例较低。

近年来,有学者尝试采用冷喷涂的方法来实现结晶器铜板的表面修复及再制造[25]。冷喷涂具有独特的“低温”特性,可以有效消除热冲击对基体的影响,且冷喷涂层内应力为压应力,使得涂层厚度不受限制(>6 mm),可以实现结晶器铜板大面积、深厚度的修复。作为新型的热喷涂技术,冷喷涂技术的发展历史较短,国内结晶器铜板修复行业相关的研究报道很少[25-26]。冷喷涂在结晶器修复领域具有较大的技术优势,如何合理选择喷涂材料、设计涂层结构、优化喷涂及后处理工艺,是促进冷喷涂技术在连铸结晶器铜板表面实现应用的研究重点。

图5 WC-12Co/NiCrBSi涂层磨损机理示意图[24]

表3 热喷涂层材料、制备工艺及特性

Tab.3 Material, spraying technology and characteristic of thermal sprayed coatings

3 热镀锌铝锅组件

3.1 热镀锌铝锅组件工况及失效形式

目前,热镀锌铝是实现钢铁材料表面腐蚀防护的有效方法之一,在钢铁行业中占据着重要的地位[27]。根据镀液中Al含量的不同,镀层可以分为以下4类[28-29]:1)纯锌镀层(Galvanize coating),温度为460 ℃;2)Zn-5%Al镀层(Galfan coating),温度为490 ℃;3)Al-43.5%Zn-1.5Si镀层(Galvalume coating),温度为600 ℃;4)Al-8%Si镀层(Aluminize coating),温度为660 ℃。

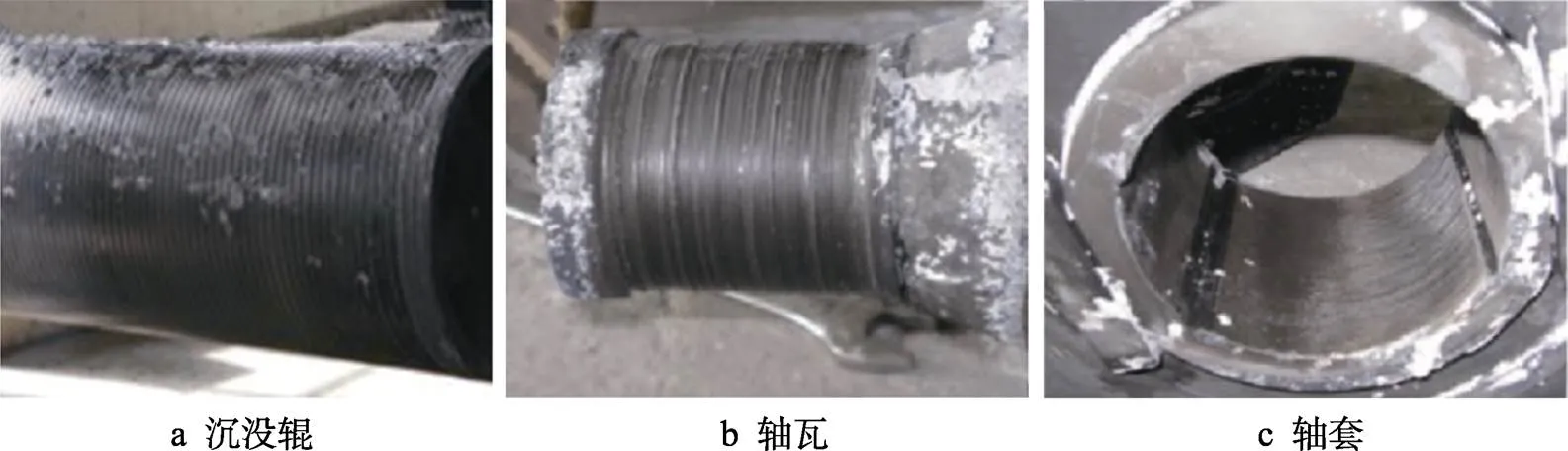

热镀锌铝锅是热镀锌铝生产的主要设备,主要组件包括沉没辊、稳定辊、轴套和轴瓦等。热镀锌铝锅组件的服役环境苛刻,因受到熔融锌的侵蚀以及与带钢表面的摩擦磨损,辊面和轴套/轴瓦会受到极为严重的腐蚀、磨损。其失效形式主要有两种:1)腐蚀。镀液具有较高的温度(460~660 ℃),而镀液在高温下具有很高的活性和腐蚀性,极易渗入热镀锌铝锅组件内部,并与之发生反应,生成结构疏松的金属间化合物,从而导致失效(如图6所示[30])。2)磨损。其在热浸镀过程中,镀件具有很高的传动速度(热镀锌铝线中,钢带的传动速度高达45~180 m/min),热镀锌铝锅组件表面受到强烈的摩擦磨损作用,导致辊体及轴套/轴瓦工作面不断损耗,表面形成大量缺陷,从而发生失效。

苛刻的服役环境使得沉没辊、稳定辊、轴套和轴瓦等热镀锌铝锅组件的寿命很短,需要对组件进行定期更换,这就降低了生产效率。目前热镀锌铝工业生产中常用的沉没辊材料为高铬镍不锈钢,该材质沉没辊的服役时间约10~15 d。轴套及轴瓦由于接触应力更大,服役环境更恶劣,失效周期更短,目前常用的耐热钢或钴基合金制轴套的使用寿命不到20 d。图7为沉没辊、轴套和轴瓦的腐蚀及磨损失效实物图[31]。

图6 熔融铝液的腐蚀示意图[30]

图7 腐蚀及磨损失效实物图[31]

热镀锌铝锅组件整体材料的开发及设备表面改性或防护层制备,是延长热镀锌铝锅组件使用寿命的两个主要研究方向。耐锌铝腐蚀整体材料主要包括无机材料、金属、合金以及金属间化合物材料等[29]。无机材料具有良好的耐磨、耐蚀性能,但易发生断裂,且抗冲击性能差,金属、合金以及金属间化合物材料虽然具有优异的力学性能,但耐腐蚀性能相对不足,且为难熔金属,熔炼和加工困难,成本高昂,因此极大地限制了其在耐熔融锌铝腐蚀领域的应用。

3.2 热喷涂技术在热镀锌铝锅组件中的应用

许多学者尝试对整体材料进行一定的表面处理。为了解决锌铝液中腐蚀、磨损问题,要求涂层兼具5方面的特性[32]:1)与基体的热膨胀系数匹配;2)具有优良的结合强度;3)与熔融锌铝液不易反应,具有优良的抗锌铝渣粘附能力;4)耐摩擦磨损性能优良;5)耐冲击性能优良。常用的表面处理方法有表面涂覆、化学热处理及热喷涂技术等。

表面涂覆耐熔融锌铝腐蚀涂层可以实现对热镀锌铝锅组件的有效防护,且成本较低[33-34]。但是该技术所制备的涂层与基体间的结合强度非常低,抗热震性能也比较差,仅适用于热镀锌铝锅中的非摩擦部件。热镀锌铝行业中研究并应用了较多的表面渗镀工艺,如渗硼处理。渗硼层具有优良的耐腐蚀性能,但是涂层缺陷明显,如孔隙率高、脆性大、成分不均匀等,在熔融锌铝环境中易发生脱落。

目前国内外学者已经开展大量热镀锌铝锅组件热喷涂表面防护的研究,并表明热喷涂层可有效提高对锌铝液的耐腐蚀性能[35]。常用的热喷涂工艺有超音速火焰喷涂、等离子喷涂等,涂层材料体系分为陶瓷材料及金属陶瓷材料。

3.2.1 氧化物陶瓷涂层

氧化物陶瓷涂层具有化学稳定性、耐高温性及抗积瘤性,且与大部分熔融金属不发生化学反应,表现出很好的耐腐蚀性。Xu等[36]使用HVOF制备了Al2O3+TiO2及锆酸镁涂层,耐熔融铝腐蚀实验(720 ℃)表明,两种涂层均具有良好的耐熔融铝腐蚀性能,但Al2O3+TiO2涂层的脆性较大,结合强度低。相较于等离子喷涂Mo、W、Mo-30W、Co/WC涂层,锆酸镁及Al2O3+TiO2等陶瓷涂层更适合熔融铝环境下的防护。其他学者通过研究更加证实了这一结果[37]。Li等[38]使用等离子喷涂技术制备Al2O3+13%TiO2氧化物陶瓷涂层,锌铝腐蚀实验(580 ℃)表明,涂层的寿命为6 d,失效原因主要是基体与工作层间的膨胀系数差异过大,导致结合界面处开裂。针对此问题,他们设计了NiCoCrAlY/Al2O3-13%TiO2梯度涂层,耐锌铝腐蚀寿命提高到了9 d,抗热震次数达到65次,远高于Al2O3+13%TiO2涂层的16次[38]。由此可知,梯度结构能有效缓解热应力导致的涂层开裂、剥落,

大大提高涂层的使用寿命。Dong等[39]采用等离子喷涂在钢基体表面制备了ZrO2-Ni/Al多层梯度涂层,过渡层采用ZrO2含量渐变(15wt.%~85wt.%)的ZrO2-Ni/Al涂层,工作层为ZrO2。结果表明,ZrO2- Ni/Al梯度涂层耐熔融锌的寿命为28 d,而普通的ZrO2涂层仅为7 d。ZrO2-Ni/Al过渡层降低了整体涂层的孔隙率及残余应力,延长了扩散过程,进而显著提高了涂层抗熔融金属腐蚀能力。

常用的氧化物陶瓷材料有Al2O3、TiO2和YSZ等,大多采用等离子喷涂的方法制备涂层,但是该类涂层存在以下缺点:1)涂层孔隙率高,为熔液提供了扩散通道,对涂层的耐腐蚀性产生不利影响;2)陶瓷涂层与金属基体间的热膨胀系数差异大,容易导致涂层开裂;3)陶瓷涂层较脆,在冲击作用下容易发生剥落。因此,如何合理地设计多层、梯度涂层结构,以及如何合理选用过渡层金属材料,是拓宽该类涂层应用的重点研究方向。

3.2.2 金属陶瓷涂层

金属陶瓷材料综合了金属与陶瓷两者的优良性能,其硬度高、韧性高、耐磨损、耐腐蚀,有着与金属基体更为匹配的热膨胀系数,抗热震性更好。因此,金属陶瓷材料被广泛应用到热浸镀领域,主要包括WC-Co、Mo-CoCr等。

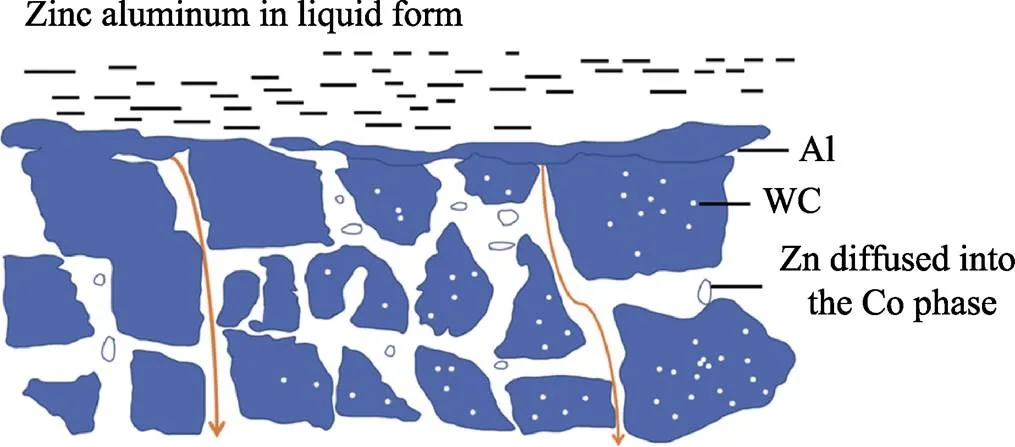

WC-Co金属陶瓷涂层是在热镀锌铝行业应用非常广泛的一种涂层,相较于Co基及Fe基合金,具有良好的抗熔融锌液腐蚀的能力(如图8)[40]。Wang等[41]利用HVOF技术制备了WC-12Co涂层,并对其在熔融锌液中的失效过程进行了研究,该涂层在10 d后发生腐蚀,并在15 d后发生剥落。对有关WC-Co涂层的腐蚀机制进行研究发现,液态锌对WC-Co涂层的腐蚀主要是扩散腐蚀,包括晶界扩散和晶内扩散,其中大多腐蚀沿晶界扩散(如图9)[42]。Tomita等[43]采用HVOF技术在碳钢基体上制备了WC-Co金属陶瓷涂层,发现涂层的耐锌蚀性能与粉体的制备工艺有关,采用烧结破碎法制备的WC-Co粉体涂层的耐熔锌腐蚀性能明显高于采用喷雾造粒法制备的WC-Co粉体涂层,这主要是因为两者粘结相的不同,前种涂层的粘结相为η相(Co3W3C及Co6W6C),η相不易与锌液反应,而后种涂层的粘结相为Co相,Co易与锌液反应形成扩散通道。其他学者也证实了这一影响因素,采用球磨-造粒-烧结法研制出比常规WC-Co粉末中含有更多η相的粉末,通过对该喷涂粉末制备的涂层进行现场考察,发现其使用寿命约为国内常用WC-Co涂层使用寿命的4倍[44]。除了粉末制备工艺影响因素外,研究还发现WC-Co涂层中的WC颗粒越细小、Co含量越低,越不利于涂层的耐蚀性及其使用寿命[45]。Berget等[46]在WC-Co涂层中添加Cr,获得了耐腐蚀和耐侵蚀性能比WC-Co好的涂层,但研究发现,Cr质量分数从5.0%增加到8.5%时,WC-Co涂层在弱侵蚀环境中的抗腐蚀和抗侵蚀性能增强,在强侵蚀环境中的抗腐蚀和抗侵蚀性能没有提高。

图8 耐熔融锌腐蚀试验结果[40]

图9 锌在WC-Co涂层中的扩散示意图

对WC-Co涂层在高铝液环境中的研究发现,当温度超过550 ℃时会发生分解,生成WO3和CoWO4,因此WC-Co涂层不具备耐熔融铝硅腐蚀的能力。近年来的研究发现,硼化物金属陶瓷(如MoB-CoCr、MoB-NiCr等)涂层具有优异的耐熔融金属腐蚀、磨损性能,使其在热镀锌铝领域具有很高的应用潜力。

日本某公司设计开发了一种包含WC、Co、Cr及硼化物的复合粉末,研究表明,该硼化物复合涂层具有良好的抗高温氧化性能及耐熔融锌铝腐蚀性能,目前该材料在国外已得到实际应用[47-49]。Khan等[50]利用HVOF技术制备了MoB-CoCr、MoB-NiCr、CoMoCr和NiCr涂层,并比较了耐熔融铝合金性能,研究发现,在耐腐蚀及耐磨损性能方面,MoB-CoCr和MoB-NiCr涂层优于CoMoCr和NiCr涂层。Mizuno等[51]对MoB-CoCr涂层在Al-45%Zn熔液中的耐蚀性能进行了研究,结果表明,MoB-CoCr涂层表面与Al-45%Zn熔液不润湿,比WC-12Co涂层及Al2O3、ZrO2-8%Y2O3涂层具有更高的耐腐蚀性。Zhang等[52]通过研究得到了相同结果,即MoB-CoCr涂层的耐熔融锌液腐蚀性能优于WC-12Co涂层,并且MoB-CoCr涂层表面与锌液不润湿,延缓了熔液通过微裂纹向涂层内部的渗透,使涂层获得优异的耐腐蚀性,从而可取代WC-12Co涂层在工业上的应用。本课题组针对MoB-CoCr涂层在700 ℃热浸镀铝硅熔体中,因热应力大容易产生裂纹的难题,基于涂层材料的热物性梯度分布以及合金元素热力学扩散机制等理论基础,设计了CoCrW/CoMoB-Y2O3(=1、2)梯度复合涂层,其结合强度大于70 MPa,CoMoB-Y2O3梯度复合涂层的耐熔蚀性能比日本商用MoB-CoCr涂层提高了60%(见图10a—c)[30,53]。通过腐蚀机理研究发现,添加Y2O3可增加Al、Si原子向涂层内扩散的阻力,从而提高涂层的耐蚀性。腐蚀产物并没有出现Mo(Si,Al)2和少量的CoAl,说明Y2O3具有抑制腐蚀发生的作用。图11为涂层随着腐蚀时间变化的腐蚀效果,腐蚀时间为9 d时,涂层未出现裂纹[53]。

图10 抗熔蚀磨损的碳化钨/硼化钼基复合涂层的制备及应用[30,53]

图11 涂层腐蚀层厚度随时间变化情况[53]

喷后封孔处理是提升WC-Co、Mo-CoCr等涂层服役性能的重要途经。研究表明,使用热扩散、重熔、自封闭封孔及封孔剂封孔等方法可以有效改善涂层的孔隙和致密度,使锌铝液入侵涂层的路径大大减少,极大地提高热喷涂层的耐锌液腐蚀性能[54-55]。针对热浸镀锌铝使用封孔剂方面,本课题组也做了相关的研究工作。针对500 ℃下热浸镀锌铝沉没辊/稳定辊存在的严重熔蚀磨损以及合金熔体中封孔材料严重依赖进口的问题,基于涂层/封孔材料/锌液的化学相容性和润湿性基础理论,发明了CrO3/Al2O3/SiO2- BN多层封孔材料,封孔效果优良,开发的WC-12Co/ CrO3/Al2O3/SiO2-BN多层封孔复合涂层在500 ℃下的磨损率比传统WC-12Co涂层降低了约2个数量级(见图10d—f)[56]。

目前,围绕高端热浸镀合金板带的生产制造,国外标杆企业在耐熔锌铝腐蚀磨损热喷涂层应用于其关键装备部件方面,技术领先,而我国在这方面尚处于起步阶段。加强基础研究,开发新型高性能耐熔锌铝热喷涂层体系及封孔剂材料体系,是实现热喷涂技术在热浸镀行业应用的重点研究方向。

4 高温炉辊

4.1 高温炉辊工况及其失效形式

高温炉辊是用于钢铁板带冷轧连退线、镀锌铝线的退火炉内的关键传输部件,主要分为低温段(<650 ℃)、中温段(650~850 ℃)及高温段(850~ 1100 ℃)三个温度段[57-61]。高温炉辊在输送高温带钢时,由于长期处于高载荷、高温度等苛刻环境中,其失效原因主要有以下3方面[62-63]:1)钢铁板带在输送过程中对炉辊辊面的冲击和较高的载荷摩擦作用,造成辊面磨损形成刮痕(如图12a);2)均热炉内的温度较高,长期处于高温状态下的炉辊尽管炉内有还原性的气氛(N2混合少量H2)进行保护,但仍会发生少量氧化(如图12b);3)高温环境中,炉辊表面容易生成铁或锰的氧化物,形成氧化皮粘附在辊面,造成辊面形成结瘤物(如图12c)。这些失效不仅会降低生产出的钢板表面质量,还会大大缩短炉辊的使用寿命,影响钢板的生产。

图12 高温炉辊失效图[62-63]

4.2 热喷涂技术在高温炉辊中的应用

为延长高温炉辊在严苛服役环境中的使用寿命,研究人员展开了大量的工作。首先是高温炉辊本身材质的选择,炉辊常用的基材为4Cr25Ni20Si2、4Cr28Ni48W5、3Cr24Ni7N、3Cr24Ni7NRe[64]等耐热钢。表4是炉辊常用基材最高使用温度及寿命。

从炉辊材料成分设计的角度来提高其性能及使用寿命已经难以再进一步突破,而炉辊表面防护涂层的设计与应用,为材料表面性能的改善提出了切实可行且经济的解决方案。由于不同温度段的失效形式略有不同(见表5),高温炉辊低温段常用的涂层主要为WC-Co,中温段常用的涂层主要为Cr3C2- NiCr,而高温段炉辊表面常用的防护涂层主要有陶瓷涂层、金属陶瓷涂层以及金属陶瓷+稀土氧化物涂层等。时,WC-Co涂层在弱侵蚀环境中的抗腐蚀和抗侵蚀性能增强,在强侵蚀环境中的抗腐蚀和抗侵蚀性能没有提高。

表4 炉辊常用基材最高使用温度、寿命和性能[64]

Tab.4 Maximum service temperature, service life and performance of common furnace roll material[64]

表5 高温炉辊不同温度段的失效形式及性能要求

Tab.5 Failure mode and property requirements of high temperature furnace roll at different temperatures

4.2.1 低温段WC-Co涂层

高温炉辊低温段常采用HVOF制备的WC-Co涂层,HVOF喷涂过程中的温度较低,可以避免WC的分解。Zhou等[65]利用HVOF制备了WC-12Co涂层,研究表明,该涂层的沉积效率高,显微硬度在1200~1300HV0.3,孔隙率低于1.1%。有学者研究表明,WC颗粒尺寸对WC-Co涂层性能有着显著影响[66],WC颗粒尺寸越小,涂层的抗磨粒磨损性能越好,并且在相同的载荷下,涂层的磨损失重随着磨粒颗粒尺寸的增大而增大。

4.2.2 中温段Cr3C2-NiCr涂层

高温炉辊中温段常采用Cr3C2-NiCr金属陶瓷涂层,该涂层在850 ℃下有优异的高温抗氧化、耐磨损及耐腐蚀性能[20,67]。喷涂工艺的选择是影响Cr3C2-NiCr涂层组织性能的重要因素。利用APS制备NiCr/Cr3C2涂层,发现其结合强度仅为27.4 MPa,但是其显微硬度却高达850HV0.2,且在850 ℃时具有良好的抗氧化性能[68]。与等离子喷涂层相比[68],本课题组[69]利用HVOF在奥氏体不锈钢表面制备了Cr3C2-25%NiCr涂层,涂层与基体的结合强度高达82.8 MPa,远高于APS制备的涂层,但摩擦磨损试验研究表明,NiCr相优先发生切削磨损,并在切削力的作用下,碳化物发生剥落,碳化物的剥落将导致涂层磨损性能的下降。某公司采用HVOF制备了Cr3C2-NiCr金属陶瓷涂层,经过60万吨的过钢量生产试用后,大部分炉辊表面比较光亮,只有少数炉辊表面产生裂纹及剥落,剥落面积不超过20 mm2,且炉辊仍可继续使用[70]。

4.2.3 高温段炉辊热喷涂层

高温炉辊高温段常用的防护涂层主要为陶瓷涂层以及金属陶瓷涂层,有研究报道,在金属陶瓷里加入稀土氧化物,可以较好地改善防护涂层的抗结瘤性能。陶瓷涂层可显著提高高温炉辊的抗结瘤性能,但其应用却受到限制,只能用于直径较小的炉辊表面。Wang等[71]采用APS在高温炉辊表面制备了ZrO2- Y2O3以及ZrO2-Y2O3与Al2O3混合涂层作为工作层,研究发现,硬质相Al2O3与ZrO2紧密结合形成了硬质复合陶瓷相,显著提高了涂层的耐磨损性能。针对薄钢带的高温炉辊存在的结瘤、氧化等问题,本课题组采用APS制备了纯Al2O3陶瓷涂层,在喷涂过程中,Al2O3从α相转变成了γ相,沉积过程中,涂层内部产生较大的内应力,导致涂层部分脱落。综上可知,虽然陶瓷涂层具有良好的抗结瘤性能,但是涂层会因为陶瓷与基体材料之间热膨胀系数的不匹配而脱落,从而导致涂层失效[72]。另外,基于氧化钇稳定氧化锆的高温化学稳定性,本课题组设计研制了抗高温结瘤和耐磨的ZrO2-SiO2-Y2O3复合陶瓷涂层(见图13),其平均结合强度为62 MPa,涂层防护的辊件在1000 ℃下具有优异的抗氧化性能(见图13c—d)。

金属陶瓷结合了合金良好的力学性能与陶瓷优异的抗高温性能、耐磨及化学稳定性,使得炉辊热喷涂层的综合性能得到了质的提升。MCrAlY具有良好的高温性能,但其本身的耐磨性较差,研究人员通过加入Al2O3、Y2O3、TiB2及CrB2等硬质陶瓷相,制得了高强韧耐磨损的金属陶瓷涂层。

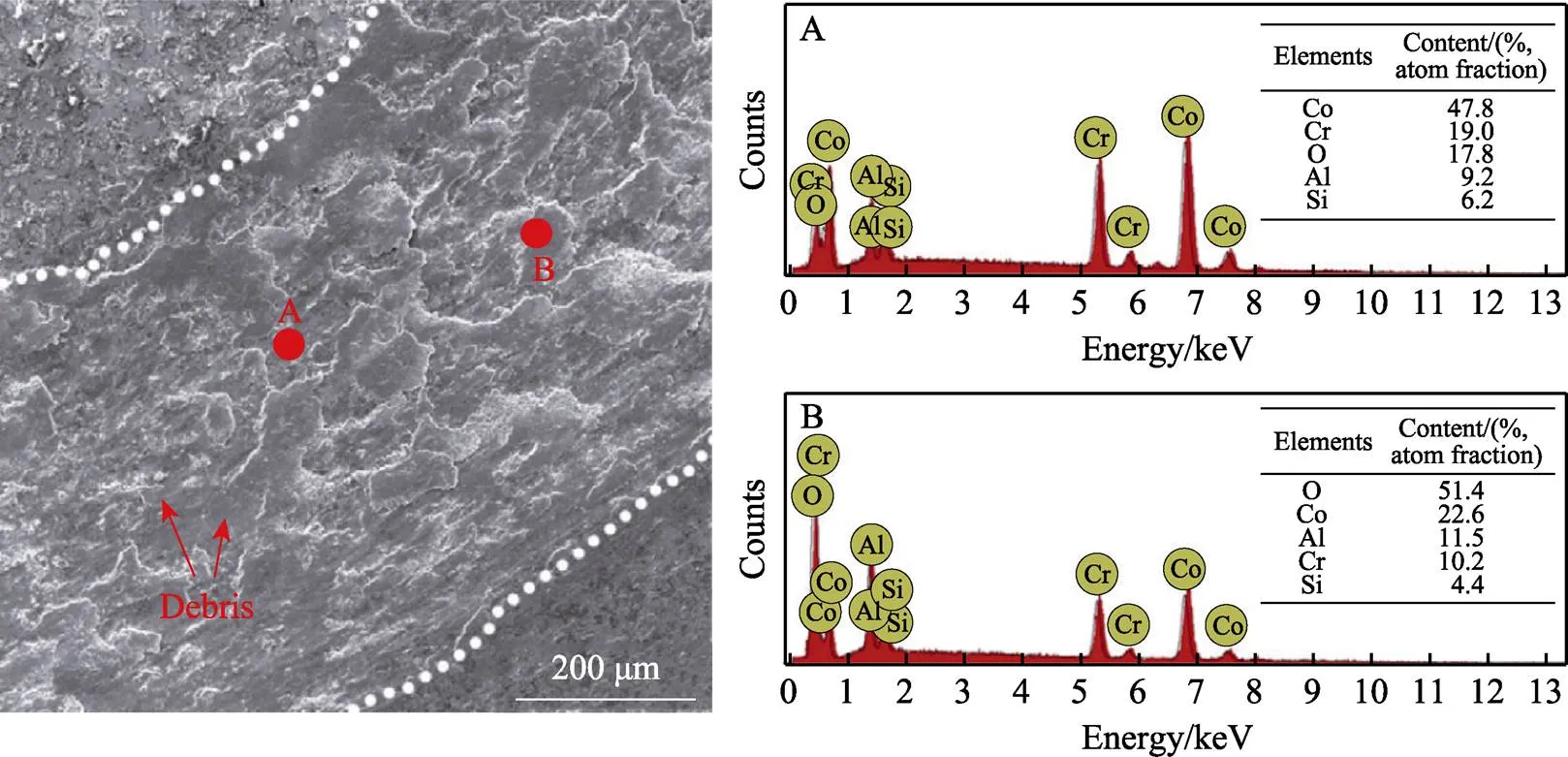

目前,MCrAlY+陶瓷的涂层体系备受国内外青睐,研究人员做了大量工作。针对宽厚钢带高温炉辊存在的高温结瘤和磨损问题,基于金属陶瓷涂层的高结合强度、高韧性和高耐磨性,本课题组采用等离子喷涂制备了CoCrAlTaY-Al2O3复合涂层,该涂层具有良好的耐磨损及抗塑性变形的能力。摩擦磨损试验表明,在700 ℃时,稳定磨损的摩擦系数为0.39,涂层的磨损率为1.43×10−5mm3/(N·m)。图14为700 ℃时涂层摩擦磨损后的SEM图,在摩擦磨损实验中,磨球成分与涂层成分发生了转移,并产生了氧化物,磨损机制主要是粘着磨损和氧化磨损[73]。但也有学者研究发现,CoCrAlYTa-Al2O3涂层与Mn的氧化物表现出反应活性,生成MnAl2O4结瘤物,因此不适合作为含Mn超低碳素钢板连续退火的炉辊表面涂层[74]。Tseng等[75]及Yu等[76]通过HVOF制备了NiCrAlY- Y2O3涂层,发现涂层抗锰氧化物结瘤优于抗铁氧化物结瘤,且10%Y2O3涂层的抗Mn堆积性最佳,然而由于缺乏足够的硬质相,涂层硬度较低,直接作为炉辊涂层并不适合。

以上研究表明,MCrAlY+氧化物陶瓷的组合并不适宜作为高温段的炉辊涂层。因此,研究人员开始考虑加入综合性能良好的硼化物陶瓷,并在此基础上,研究加入稀土氧化物对涂层抗结瘤性能的影响。An等[77]利用APS制备了CoCrAlY-TiB2涂层,发现其高温抗氧化、耐磨损性能优异,但并未对其抗结瘤性能做研究。Bi等[78]研究发现,CoCrAlY-CrB2/Y2O3涂层有较好的耐积瘤和耐磨损性能,但是在有氧环境下,CrB2会向Cr2O3转变,并与带钢表面的MnO反应生成锰结瘤物。Huang[79]用HVOF制备了CoCrAlY- CrB2-Y2O3涂层,并研究了锰堆积形成机理,经过实验一段时间后检测发现,涂层表面形成了大量的富Mn堆积,促进了结瘤物的长大。Mn的氧化物对涂层中的CoCrAlY、CrB2、Y2O3或Al2O3非常有活性,容易与其反应生成MnAl2O4或Mn1.5Cr1.5O4,并堆积在涂层界面,在炉辊工作时就会粘结在辊面上,而氧化铁也会很容易积累在现有的氧化物上,并很快地增长,其形成机理如图15所示。表6所示为目前高温炉辊常用热喷涂层体系。

图13 抗高温结瘤陶瓷复合涂层制备及应用

图14 CoCrAlTaY-Al2O3涂层在700 ℃时的磨痕SEM图像及EDS结果[73]

图15 锰堆积形成机理示意图[79]

表6 高温炉辊常用热喷涂层材料、制备方法及特性[79]

Tab.6 Material, spraying technology and characteristic of thermal sprayed coatings

综上所述,对于近些年常用的MCrAlY+CrB2高温炉辊涂层,虽然对炉辊抗结瘤性能有一定的改善作用,但是CrB2易在有氧环境下发生氧化生成Cr2O3,这既会促进化学积瘤,也会破坏涂层的高温性能,甚至导致涂层过早失效。因此,寻找与炉辊材质匹配且综合性能优良的新型涂层材料体系,并探明涂层的耐高温氧化、磨损及抗结瘤机制,是延长高温炉辊使用寿命的关键。

5 结语及展望

通过热喷涂技术可赋予工件材料表面优异的服役性能(如抗高温氧化、耐磨损、耐腐蚀、抗结瘤),从而达到严苛服役环境下冶金关键设备的防护及寿命延长的目的。但是也要看到,虽然我国是钢铁生产大国,但距离钢铁冶金强国还有相当长的路要走。如何进一步发展和应用绿色可持续发展的热喷涂制造技术,是实现我国通向钢铁冶金强国的必要途径。

冶金领域关键设备表面防护涂层的制备大多采用进口的热喷涂设备(包括超音速火焰喷涂、等离子喷涂、冷喷涂等),国产喷涂系统无论在性能方面,还是在价格方面,都具有一定劣势。因此,大力发展高质量、高效率、高稳定性的国产热喷涂设备及工艺是国内科研院所及企业的重要使命。

经过多年的发展,国产热喷涂粉末在成分及粒度控制方面有了长足的进步,部分粉末的质量已达到甚至超过国外竞争产品。但高纯度、高质量涂层制备所用粉末对国外厂家的依赖程度依然很高,满足新型喷涂技术(如冷喷涂)要求并具有特殊性能的高纯粉末的国产化道路任重而道远。

新型涂层材料及结构体系设计依然是热喷涂技术未来发展的关键方向。需要开展系统而深入的基础研究,并在此基础上实现热喷涂技术在钢铁冶金领域更加深入、广泛的实际生产应用。

[1] 李长久. 热喷涂技术应用及研究进展与挑战[J]. 热喷涂技术, 2018, 10(4): 1-22.

LI Chang-jiu. Applications, Research Progresses and Future Challenges of Thermal Spray Technology[J]. Thermal Spray Technology, 2018, 10(4): 1-22.

[2] SATYAVATHI YEDIDA V V, VASUDEV H. A Review on the Development of Thermal Barrier Coatings by Using Thermal Spray Techniques[J]. Materials Today: Proceedings, 2021-09-15. https://www.sciencedirect.com/science/ article/pii/S2214785321058144

[3] GOVANDE A R, CHANDAK A, SUNIL B R, et al. Carbide-Based Thermal Spray Coatings: A Review on Performance Characteristics and Post-treatment[J]. International Journal of Refractory Metals and Hard Materials, 2022, 103: 105772.

[4] 侯峰岩, 任乔华, 高锦岩. 连铸关键设备再制造技术及应用[J]. 中国表面工程, 2012, 25(4): 31-35.

HOU Feng-yan, REN Qiao-hua, GAO Jin-yan. Remanufacturing Technology in Continuous Casting Core Equipment and Its Application[J]. China Surface Engineering, 2012, 25(4): 31-35.

[5] 刘健健, 朱诚意, 李光强. 连铸结晶器铜板表面涂镀层应用研究进展[J]. 材料导报, 2019, 33(17): 2831-2838.

LIU Jian-jian, ZHU Cheng-yi, LI Guang-qiang. Application Research Progress of Coatings on Copper Plate in Continuous Casting Mould[J]. Materials Review, 2019, 33(17): 2831-2838.

[6] 白林, 陈登福, 刘鹏, 等. 结晶器铜板表面耐磨纳米复合镀层的制备及性能[J]. 表面技术, 2017, 46(7): 7-12.

BAI Lin, CHEN Deng-fu, LIU Peng, et al. Preparation of Wear Resistant Nano Composite Coating on Surface of Copper Crystallizer[J]. Surface Technology, 2017, 46(7): 7-12.

[7] 苏科勇. 结晶器铜板表面激光熔覆制备梯度强化熔覆层试验研究[D]. 郑州: 郑州大学, 2019.

SU Ke-yong. Experimental Study on Gradient Strengthened Cladding Layer Prepared by Laser Cladding on the Surface of Crystallizer Copper Plate[D]. Zhengzhou: Zhengzhou University, 2019.

[8] LIU Y, LIU Y, GAO Y, et al. Microstructure and Properties of Ni-Co Composite Cladding Coating on Mould Copper Plate[J]. Saudi Journal of Biological Sciences, 2019, 12(17): 2172782.

[9] 祝林, 张立, 李云涛, 等. 结晶器铜板热喷涂技术的研究进展[J]. 材料导报(纳米与新材料专辑), 2010(2): 221-224.

ZHU Lin, ZHANG Li, LI Yun-tao, et al. Research Progress in Thermal Spray Technology on Copper of Continuous Casting Mold[J]. Materials Review, 2010(2): 221- 224.

[10] GENG Z, LI S, DUAN D L, et al. Wear Behaviour of WC-Co HVOF Coatings at Different Temperatures in Air and Argon[J]. Wear, 2015, 330-331: 348-353.

[11] 陈健, 王璇, 马万斌, 等. 结晶器CuNiCoBe合金表面等离子喷涂WC-Co及Mo/WC-Co复合涂层的性能[J]. 江苏科技大学学报(自然科学版), 2015(2): 123-127.

CHEN Jian, WANG Xuan, MA Wan-bin, et al. Properties of Plasma Sprayed WC-Co and Mo/WC-Co Composite Coatings on CuNiCoBe Alloy Surface[J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2015(2): 123-127.

[12] 宋成良, 张为勋. 一种采用喷涂WC合金修复连铸机结晶器铜板的工艺方法: CN101524746A[P]. 2011-07-20.

SONG Cheng-liang, ZHANG Wei-xun. Technological Method for Repairing Continuous Caster Crystallizer Copperplate by Coating WC Alloy: CN101524746A[P]. 2011-07-20.

[13] GENG Zhe, HOU Si-han, SHI Gao-lian, et al. Tribological Behaviour at Various Temperatures of WC-Co Coatings Prepared Using Different Thermal Spraying Techniques[J]. Tribology International, 2016, 104: 36-44.

[14] 孙万昌, 张峰, 张佩, 等. 热处理对HVOF WC-17Co涂层组织结构及耐磨性能的影响[J]. 煤炭学报, 2015, 40(2): 476-480.

SUN Wan-chang, ZHANG Feng, ZHANG Pei, et al. Influence of Heat Treatment on Microstructure and Wear Resistance of HVOF WC-17Co Coatings[J]. Journal of China Coal Society, 2015, 40(2): 476-480.

[15] 逯平平, 李新梅, 梁存光, 等. 热处理对等离子喷涂WC-12Co涂层性能的影响[J]. 材料热处理学报, 2019 (5): 123-129.

LU Ping-ping, LI Xin-mei, LIANG Cun-guang, et al. Effect of Heat Treatment on Properties of Plasma Sprayed WC-12Co Coatings[J]. Transactions of Materials and Heat Treatment, 2019(5): 123-129.

[16] 李惠, 程晓农, 谢春生, 等. CuCo2Be表面等离子喷涂制备Cr3C2-NiCr/NiAl复合涂层成形机理及界面扩散研究[J]. 稀有金属材料与工程, 2014(2): 423-428.

LI Hui, CHENG Xiao-nong, XIE Chun-sheng, et al. Study on Formation Mechanism about the Cr3C2-NiCr/ NiAl Coating of CuCo2Be Alloy by Plasma Spraying[J]. Rare Metal Materials and Engineering, 2014(2): 423-428.

[17] 赵子鹏, 司洪利, 李忠盛, 等. 等离子喷涂与超音速火焰喷涂NiCr-Cr3C2涂层组织与摩擦磨损性能研究[J]. 表面技术, 2019, 48(8): 225-230.

ZHAO Zi-peng, SI Hong-li, LI Zhong-sheng, et al. Microstructrure and Friction and Wear Properties of NiCr-Cr3C2Coating by APS and HVOF[J]. Surface Technology, 2019, 48(8): 225-230.

[18] 曹玉霞, 黄传兵, 杜令忠, 等. 等离子喷涂NiCr/Cr3C2- hBN复合涂层的制备及摩擦性能研究[J]. 表面技术, 2015, 44(6): 27-31.

CAO Yu-xia, HUANG Chuan-bing, DU Ling-zhong, et al. Preparation and Tribological Properties of Atmospheric Plasma-Sprayed NiCr/Cr3C2-hBN Wear-Resistant Coatings[J]. Surface Technology, 2015, 44(6): 27-31.

[19] GARIBOLDI E, ROVATTI L, LECIS N, et al. Tribological and Mechanical Behaviour of Cr3C2-NiCr Thermally Sprayed Coatings after Prolonged Aging[J]. Surface and Coatings Technology, 2016, 305: 83-92.

[20] 陈鹏飞, 王学生, 孙华, 等. 连接层和退火对HVAF喷涂Cr3C2-NiCr涂层性能的影响[J]. 热喷涂技术, 2018, 10(2): 37-45.

CHEN Peng-fei, WANG Xue-sheng, SUN Hua, et al. Effect of Bond Coat and Annealing on the Properties of HVAF Sprayed Cr3C2-NiCr Coating[J]. Thermal Spray Technology, 2018, 10(2): 37-45.

[21] KE Peng, CAI Fei, CHEN Wang-lin, et al. Influence of Bond Coat on HVOF-Sprayed Gradient Cermet Coating on Copper Alloy[J]. Journal of Thermal Spray Technology, 2017, 26(5): 857-867.

[22] 王学生, 刘侠, 包全合, 等. 铝硅复合硅氧烷封孔层的制备及耐腐蚀性能[J]. 表面技术, 2019, 48(10): 258-266.

WANG Xue-sheng, LIU Xia, BAO Quan-he, et al. Preparation and Corrosion Performance of Aluminum-Silicon Composite Siloxane Sealing Layer[J]. Surface Technology, 2019, 48(10): 258-266.

[23] 刘杰, 刘侠, 胡凯, 等. 煤油流量对HVOF喷涂WC-12Co/NiCrBSi复合涂层显微组织与性能的影响[J]. 中国表面工程, 2020, 33(3): 119-128.

LIU Jie, LIU Xia, HU Kai, et al. Effects of Kerosene Flow Rate on Microstructure and Properties of HVOF Sprayed WC-12Co/NiCrBSi Composite Coatings[J]. China surface engineering, 2020, 33(3): 119-128.

[24] 刘杰. 结晶器铜板表面HVOF喷涂WC-12Co/NiCrBSi复合涂层的制备及其性能研究[D]. 马鞍山: 安徽工业大学, 2021.

LIU Jie. Preparation and Properties of HVOF Sprayed WC-12Co/NiCrBSi Composite Coatings on Mold Copper Plate[D]. Ma'anshan: Anhui University of Technology, 2021.

[25] 张俊宝, 梁永立, 章华兵. 冷气动力喷涂技术修复连铸结晶器应用研究进展[J]. 宝钢技术, 2011(5): 23-29.

ZHANG Jun-bao, LIANG Yong-li, ZHANG Hua-bing. Research Progress in Using Cold Gas Dynamic Spraying to Repair Continuous Casting Molds[J]. Bao-Steel Technology, 2011(5): 23-29.

[26] 王存龙, 杨森, 马冰, 等. 冷喷涂技术及其在零件修复与功能涂层制备中的应用[J]. 焊接技术, 2013, 42(8): 1-5.

WANG Cun-long, YANG Sen, MA Bing, et al. Cold spray Technology and Its Application in Parts Renewal and Preparation of Functional Coating[J]. Welding Technology, 2013, 42(8): 1-5.

[27] LIU Qi, ZHANG Xiao-ran, SANG Yun-long, et al. Corrosion Resistance and Adhesion Behavior of an Octa-(Aminopropyl) Polyhedral Oligomeric Silsesquioxane-Modified Graphene Oxide-Incorporated Conversion Coating for Hot-Dip Galvanized Steel[J]. Surface and Coatings Technology, 2021, 409: 126900.

[28] AL-NEGHEIMISH A, HUSSAIN R R, ALHOZAIMY A, et al. Corrosion Performance of Hot-Dip Galvanized Zinc-Aluminum Coated Steel Rebars in Comparison to the Conventional Pure Zinc Coated Rebars in Concrete Environment[J]. Construction and Building Materials, 2021, 274: 121921.

[29] 吕和平. 新型三元硼化物基陶瓷涂层的制备及其性能研究[D]. 上海: 上海交通大学, 2010.

LYU H P. Preparation and Study of a New Ternary Borides Based Ceramic Coating[D]. Shanghai: Shanghai Jiao Tong University, 2010.

[30] 陈相君. MoB/CoCr复合涂层的制备及其耐熔融铝硅腐蚀性能研究[D]. 马鞍山: 安徽工业大学, 2020.

CHEN Xiang-jun. The Study of Preparation and Corrosion Resistance in Molten Al-Si Alloys on MoB-CoCr Composite Coatings[D]. Ma'anshan: Anhui Universit of Technology, 2020.

[31] WANG Lei, ZHOU Yu, CHEN Guang-hua, et al. Analysis on Dominant Influencing Factors of On-line Life Cycle in Sink Roll System and Effective Improved Methods[J]. Engineering Failure Analysis, 2015, 58: 8-18.

[32] 李德堃, 张楠楠, 高峰. 耐熔融锌液腐蚀材料的发展现状[J]. 材料导报, 2014, 28(9): 61-64.

LI De-kun, ZHANG Nan-nan, GAO Feng. Development States of Materials Anti-Corrosion to Molten Zinc[J]. Materials Review, 2014, 28(9): 61-64.

[33] 张承忠. 金属的腐蚀与保护[M]. 北京: 冶金工业出版社, 1985.

ZHANG Cheng-zhong. Corrosion and Protection of Metals[M]. Beijing: Metallurgical Industry Press, 1985.

[34] 邓春明, 刘敏, 曾翠丽, 等. 耐锌液腐蚀热喷涂涂层的研发现状[J]. 腐蚀科学与防护技术, 2011, 23(6): 453-456.

DENG Chun-ming, LIU Min, ZENG Cui-li, et al. R&D Status of Corrosion-Resistant Thermal Spray Coatings to Molten Zinc[J]. Corrosion Science and Protection Technology, 2011, 23(6): 453-456.

[35] 樊自栓. 熔融锌对热镀锌沉没辊的浸蚀机理及对策[J]. 热喷涂技术, 2010, 2(1): 1-7.

FAN Zi-shuan. The Mechanism and Countermeasure of Molten Zinc Corrosion of Sink Roll in Hot Dip Galvanizing Bath[J]. Thermal Spray Technology, 2010, 2(1): 1-7.

[36] 徐勇. 耐熔融锌、铝腐蚀涂层的研究[D]. 青岛: 山东科技大学, 2005.

XU Yong. Study on Corrosion Resistant Coatings for Zinc or Aluminum Alloys at Molten State[D]. Qingdao: Shandong University of Science and Technology, 2005.

[37] VOURLIAS G, PISTOFIDIS N, PSYLLAKI P, et al. Plasma-Sprayed YSZ Coatings: Microstructural Features and Resistance to Molten Metals[J]. Journal of Alloys and Compounds, 2009, 483(1-2): 382-385.

[38] 李德元, 徐涛, 张广伟, 等. NiCoCrAlY/Al2O3-13%TiO2复合涂层的耐锌铝腐蚀性[J]. 沈阳工业大学学报, 2019, 41(5): 511-516.

LI De-yuan, XU Tao, ZHANG Guang-wei, et al. Zn-Al Corrosion Resistance of NiCoCrAlY/Al2O3-13%TiO2Composite Coating[J]. Journal of Shenyang University of Technology, 2019, 41(5): 511-516.

[39] DONG Yan-chun, YAN Dian-ran, HE Ji-ning, et al. Degradation Behaviour of ZrO2-Ni/Al Gradient Coatings in Molten Zn[J]. Surface and Coatings Technology, 2006, 201(6): 2455-2459.

[40] 张忠诚, 李运初, 刘敏. 热喷涂技术在现代钢铁工业中的应用[J]. 钢铁钒钛, 1999, 20(3): 65.

ZHANG Zhong-cheng, LI Yun-chu, LIU Min. Application of Thermal Spraying Technology in Modern Iron and SteelIndustry[J]. Iron Steel Vanadium Titanium, 1999, 20(3): 65.

[41] 王晖, 张广伟, 孟晓霞, 等. 热镀锌沉没辊的耐锌腐蚀失效过程[J]. 中国表面工程, 2012, 25(3): 42-46.

WANG Hui, ZHANG Guang-wei, MENG Xiao-xia, et al. Zinc Corrosion Resistance and Inactivation Process of Sink Roll in Hot Galvanization[J]. China Surface Engineering, 2012, 25(3): 42-46.

[42] 辛钢, 高阳, 黑祖昆. 高速火焰喷涂层耐锌腐蚀性能的比较[J]. 大连海事大学学报, 2002, 28(1): 103-107.

XiN Gang, GAO Yang, HEI Zu-kun. Durability of the Coatings Sprayed by the High Velocity Oxygen Fuel Immerged in Liquid Zinc Bath[J]. Journal of Dalian Maritime University, 2002, 28(1): 103-107.

[43] TOMITA T, TATATANI Y, KOBAYASHI Y, et al. Durability of WC/Co Sprayed Coatings in Molten Pure Zinc[J]. ISIJ International, 1993, 33(9): 982-988.

[44] 王明胜, 孙东平. 浸锌-热浸锌沉没辊专用喷涂粉末的制备及涂层性能[J]. 粉末冶金材料科学与工程, 2010, 15(6): 630-634.

WANG Ming-sheng, SUN Dong-ping. Fabrication of Special Spraying Powder Used in Galvanized-Hot Galvanized Sink Rolls and Coating Properties[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(6): 630-634.

[45] FANG Xuan-wei, WANG Yan, ZHANG Ying, et al. Improving the Corrosion Resistance of Fe-21Cr-9Mn Alloy in Liquid Zinc by Heat Treatment[J]. Corrosion Science, 2016, 111: 362-369.

[46] BERGET J, ROGNE T, BARDAL E. Erosion-Corrosion Properties of Different WC-Co-Cr Coatings Deposited by the HVOF Process-Influence of Metallic Matrix Composition and Spray Powder Size Distribution[J]. Surface and Coatings Technology, 2007, 201(18): 7619-7625.

[47] MIZUNO H, AOKI I, TAWADA S, et al. MoB/CoCr Spray Coating with Higher Durability in Molten Al and Al-Zn Alloys[C]// Proceedings of the 2006 International Thermal Spray Conference. USA: ASM International, 2006.

[48] MIZUNO H, TAWADA S, AOKI I. HVOF Coatings of MoB/CoCr Against Erosion by Molten A1-Zn Alloy[C]// Thermal Spray 2007: Global Coating Solutions. USA: ASM International, 2007: 567-571.

[49] MIZUNO H. MoB/CoCr Cermet Coatings by HVOF Spraying Against Erosion by Molten Zn-55% Al Alloy [C]// International Conferences. USA: ASM International, 2007.

[50] KHAN F F, BAE G, KANG K, et al. Evaluation of Die-Soldering and Erosion Resistance of High Velocity Oxy-Fuel Sprayed MoB-based Cermet Coatings[J]. Journal of Thermal Spray Technology, 2011, 20(5): 1022- 1034.

[51] MIZUNO H, KITAMURA J. MoB/CoCr Cermet Coatings by HVOF Spraying Against Erosion by Molten Al-Zn Alloy[J]. Journal of Thermal Spray Technology, 2007, 16(3): 404-413.

[52] ZHANG Ji-fu, DENG Chun-ming, SONG Jin-bing, et al. MoB-CoCr as Alternatives to WC-12Co for Stainless Steel Protective Coating and Its Corrosion Behavior in Molten Zinc[J]. Surface and Coatings Technology, 2013, 235: 811-818.

[53] 陈相君, 刘侠, 胡凯, 等. 喷涂参数对MoB/CoCr涂层耐熔融铝硅腐蚀性能的影响[J]. 材料保护, 2020(11): 62-69.

CHEN Xiang-jun, LIU Xia, HU Kai, et al. Effect of HVOF Parameters on the Corrosion Resistance of MoB/ CoCr Coatings in Molten Al-Si Alloy[J]. Materials Protection, 2020(11): 62-69.

[54] 张志彬, 阎殿然, 何继宁, 等. 国内外耐液态锌腐蚀材料的研究现状[J]. 腐蚀与防护, 2010, 31(1): 75-77.

ZHANG Zhi-bin, YAN Dian-ran, HE Ji-ning, et al. Research Status of Materials Resistant to Molten Zinc Corrosion at Home and Abroad[J]. Corrosion and Protection, 2010, 31(1): 75-77.

[55] 吕艳红, 吴子健, 刘焱飞, 等. 钢板热镀锌、铝生产线中辊件涂层的研究现状及发展趋势[J]. 材料保护, 2010(4): 75-79.

LV Y H, WU Zi-jian, LIU Yan-fei, et al. Current Status and Development of Coatings on Rolling Wares in Production Lines for Hot-Galvanizing and Hot-Aluminizing[J]. Materials Protection, 2010(4): 75-79.

[56] 胡小红, 倪振航, 李国徽, 等. 一种热喷涂涂层的复合封孔剂及其使用方法: CN102925849A[P]. 2013-02-13.

HU Xiao-hong, NI Zhen-hang, LI Guo-hui, et al. Composite Hole Sealing Agent for Thermal Sprayed Coating and Using Method for Composite Hole Sealing Agent: CN102925849A[P]. 2013-02-13..

[57] 王鲁. 连续退火炉辊新型喷涂材质的研制与开发[J]. 金属热处理, 2008, 33(8): 33-36.

WANG Lu. Preparation and Development of New Thermal Spray Material of Continuous Annealing Furnace Roll[J]. Heat Treatment of Metals, 2008, 33(8): 33-36.

[58] HUANG Ji-bo, WANG Lu, WANG Wei-ze, et al. Failure Analysis of a Furnace Roller in Continuous Annealing Line after Long-Term Service at High Temperatures[J]. Engineering Failure Analysis, 2020, 107: 104057.

[59] 高阳. 连续退火炉内热喷涂炉底辊使用中的问题和涂层材料的开发[J]. 中国表面工程, 2005, 18(1): 42-46.

GAO Yang. The Problems of Coated Hearth Rolls in Continuous Annealing Furnace and Development of a New Coating[J]. China Surface Engineering, 2005, 18(1): 42-46.

[60] 王鲁. 汽车板退火炉炉辊表面涂层选择及积瘤原因分析[J]. 材料保护, 2006, 39(11): 68-71.

WANG Lu. Selection of Coatings for Surface Protection of Annealing Furnace Roller for Automobile Plate and Causes Leading to Accumulated Burl of the Coating[J]. Materials Protection, 2006, 39(11): 68-71.

[61] 黄付友, 薛召露, 黄文, 等. 喷涂工艺参数对等离子喷涂CoCrAlTaY-Al2O3涂层的微观组织结构和力学性能的影响[J]. 热喷涂技术, 2019, 11(4): 38-46.

HUANG Fu-you, XUE Zhao-lu, HUANG Wen, et al. Influence of Spraying Process Parameters on Microstructure and Mechanical Properties of Plasma-Sprayed CoCrAlTaY-Al2O3Coating[J]. Thermal Spray Technology, 2019, 11(4): 38-46.

[62] OLEFJORD I, LEIJON W, JELVESTAM U. Selective Surface Ace Oxidation During Annealing of Steel Sheets in H2/N2[J]. Applications of Surface Science, 1980, 6(3- 4): 241-255.

[63] MATTHEWS S, JAMES B. Review of Thermal Spray Coating Applications in the Steel Industry: Part 1—Hardware in Steel Making to the Continuous Annealing Process[J]. Journal of Thermal Spray Technology, 2010, 19(6): 1267-1276.

[64] MATTHEWS S, JAMES B. Review of Thermal Spray Coating Applications in the Steel Industry: Part 2—Zinc Pot Hardware in the Continuous Galvanizing Line[J]. Journal of Thermal Spray Technology, 2010, 19(6): 1277- 1286.

[65] 周伍喜, 李玉玺, 颜维, 等. WC-Co(Cr)超音速火焰喷涂粉末和涂层性能[J]. 粉末冶金材料科学与工程, 2014(5): 805-811.

ZHOU Wu-xi, LI Yu-xi, YAN Wei, et al. High-Velocity Oxygen Fuel Sprayed WC-Co(Cr)Powders and Coating Properties[J]. Materials Science and Engineering of Powder Metallurgy, 2014(5): 805-811.

[66] 柏洪武. 爆炸喷涂WC/Co涂层组织性能研究[D]. 长沙: 湖南大学, 2010.

BAI Hong-wu. Study on Microstructure and Abrasive Wear of WC/Co Coating Deposited by Denotation Spraying[D]. Changsha: Hunan University, 2010.

[67] 张姗, 李强, 郑振环. Cr3C2-NiCr涂层的高温抗氧化和耐热腐蚀性能[J]. 金属热处理, 2016, 41(9): 32-37.

ZHANG Shan, LI Qiang, ZHENG Zhen-huan. Oxidation and Hot Corrosion Resistance of Cr3C2-NiCr Coating at High Temperature[J]. Heat Treatment of Metals, 2016, 41(9): 32-37.

[68] 曹玉霞, 刘进强, 孙景卫, 等. 大气等离子喷涂NiCr/Cr3C2复合涂层的性能[J]. 金属热处理, 2020(12): 179-183.

CAO Yu-xia, LIU Jin-qiang, SUN Jing-wei, et al. Properties of Atmospheric Plasma-Sprayed NiCr/Cr3C2Composite Coating[J]. Heat Treatment of Metals, 2020(12): 179-183.

[69] 曹辉, 张世宏, 完卫国, 等. Cr3C2-25%(Ni,Cr)超音速火焰喷涂层的耐磨及耐蚀性能研究[J]. 热处理, 2013, 28(2): 35-38.

CAO Hui, ZHANG Shi-hong, WAN Wei-guo, et al. Wear and Corrosion Resistances of Cr3C2-25%(Ni,Cr) Coating Prepared by HVOF Spraying[J]. Heat Treatment, 2013, 28(2): 35-38.

[70] 陈刚. 超音速火焰喷涂Cr3C2-NiCr涂层及其在连铸辊上的应用[J]. 焊接, 2014(6): 52-55.

CHEN Gang. Cr3C2-NiCr Coatings by High Velocity Oxygen Fuel and Its Application in Continuous Casting Roller[J]. Welding & Joining, 2014(6): 52-55.

[71] 王倩, 徐建明. 高温炉辊新型热障涂层结构与性能研究[C]// “第十届中国钢铁年会”暨“第六届宝钢学术年会”论文集. 上海: [出版者不详], 2015: 1903-1908.

WANG Qian, XU Jian-ming. Research on Structure and Performance of New hot Barrier Coating[C]// Proceedings of "10th China Iron and Steel Annual Conference" and "6th Baosteel Academic Annual Conference". Shanghai: [s. n.], 2015: 1903-1908.

[72] GAO Yang. Reaction of ZrO2-CaO-ZrSiO4and ZrO2- Y2O3-ZrSiO4Detonation Thermal Sprayed Coatings with Manganese Oxide at 1273 K[J]. Surface and Coatings Technology, 2005, 195(2-3): 320-324.

[73] 黄文, 薛召露, 刘侠, 等. 等离子喷涂CoCrAlTaY- Al2O3涂层的制备及高温摩擦磨损性能研究[J]. 稀有金属, 2021, 45(7): 836-847.

HUANG Wen, XUE Zhao-lu, LIU Xia, et al. Preparation and Friction-Wear Property of Plasma-Sprayed CoCrAlTaY- Al2O3Coating[J]. Chinese Journal of Rare Metals, 2021, 45(7): 836-847.

[74] ZHENG Xiao-fei, KANG Yong-lin, ZHOU Jian. Influence of Coating and Dew Point on Hearth Roll Pickup[J]. Journal of Iron and Steel Research International, 2019, 26(6): 647-652.

[75] TSENG M J, 朱成才. 超音速火焰喷涂NiCrAlY-Y2O3金属陶瓷涂层抗结瘤性能研究[J]. 热喷涂技术, 2012, 4(2): 65-74.

TSENG M J, ZHU Y C. Build-up Resistance of HVOF Thermal Sprayed NiCrAlY-Y2O3Cermet Coatings[J]. Thermal Spray Technology, 2012, 4(2): 65-74.

[76] YU C S, HUANG T S, HUANG J Y, et al. Development of Manganese Build-up Resistant Cermet Coatings for Hearth Rolls[J]. China Steel Technical Report, 2012(25): 51-59.

[77] AN Qi, HUANG Lu-jun, WEI Shao-lou, et al. Enhanced Interfacial Bonding and Superior Oxidation Resistance of CoCrAlY-TiB2Composite Coating Fabricated by Air Plasma Spraying[J]. Corrosion Science, 2019, 158: 108102.

[78] 毕刚, 郝荣亮, 李益明, 等. 氧对CrB2/CoCrAlY炉辊涂层的影响[C]// 第十届国际热喷涂研讨会. 上海: 上海宝钢集团, 2007(4): 11-16.

BI Gang, HAO Rong-liang, LI Yi-ming, et al. Effect of Oxygen on CrB2/CoCrAlY Furnace Roll Coating[C]// The 10th International Symposium on Thermal Spraying. Shanghai: Shanghai Baosteel Group, 2007(4): 11-16.

[79] HUANG T S. Effect of Mn on the Formation of Oxide Buildups Upon HVOF-Sprayed MCrAlY-Ceramic-Type Cermet Coatings[J]. Journal of Thermal Spray Technology, 2011, 20(3): 447-455.

Application Status and Prospects of Thermal Spraying Technology in Metallurgical Field under Harsh Service Environment

a,a,b,a,b,a

(a.Key Laboratory of Green Preparation and Surface Technology of Advanced Metal Materials, Ministry of Education, b.School of Materials Science and Engineering, Anhui University of Technology, Ma’anshan 243002, China)

Advanced thermal spraying technology represented by supersonic flame spraying, high-power plasma spraying, etc., has become the key equipment and technology that components achieve high temperature wear resistance, corrosion resistance, anti-nodulation, heat insulation and other functions under harsh service environments. The basic principles and coating characteristics of different thermal spraying technologies are outlined, furthermore, the research status and application of thermal spray technology in severe service environments regarding metallurgical key equipment (such as continuous casting crystallizer copper plates, hot-dip galvanized aluminum pot components and high temperature furnace rollers) are discussed in detail. For molten metal, inside and outside the large temperature difference between the environment of continuous casting crystallizer copper plate surface repair and strengthening, thermal spray technology has the potential to replace the traditional plating technology, the prepared thermal spray layer has excellent thermal conductivity, corrosion resistance, wear resistance, etc., of which WC-Co series and NiCr-Cr3C2series are the two most representative coating materials. For the protection of hot-dip galvanized and aluminized line zinc pot with a service environment of molten metal, thermal spraying technology can replace some other coating technologies and boronizing treatments by preparing high-quality coatings with high bonding strength, which can effectively improve the performance of corrosion resistance to liquid zinc or aluminum. The coating materials mainly include ceramic and cermet materials. For the protection of high temperature furnace roller with service environment of high load and high temperature, WC-Co is the commonly used coating in the low-temperature section, Cr3C2-NiCr in the medium-temperature section, ceramic, cermet, and cermet/rare earth oxide in the high-temperature section. Finally, the future development of thermal spraying technology in the field of metallurgy will be prospected, in order to further promote the deep and wide applications of thermal spraying technology in the metallurgical field.

metallurgy; continuous casting crystallizer copper plates; hot-dip galvanized aluminum pot; high temperature furnace rollers; thermal spraying; high temperature; corrosion; wear

2021-12-13;

2022-01-07

YANG Kang (1994—), Male, Ph. D., Lecturer, Research focus: thermal/cold spraying.

张世宏(1981—),男,博士,教授,主要研究方向为金属表面科学与技术。

Corresponding author:ZHANG Shi-hong (1981—), Male, Ph. D., Professor, Research focus: surface science and technology of metals.

杨康, 陈诚, 徐国正, 等. 冶金严苛服役环境中热喷涂技术的应用现状及展望[J]. 表面技术, 2022, 51(1): 16-32.

TG174.4

A

1001-3660(2022)01-0016-17

10.16490/j.cnki.issn.1001-3660.2022.01.002

2021-12-13;

2022-01-07

安徽省杰青项目(2108085J22);安徽省高校协同创新项目(GXXT-2020-071)

Fund:The Outstanding Youth Fund of Anhui Province (2108085J22) and University Synergy Innovation Program of Anhui Province (GXXT- 2020-071)

杨康(1994—),男,博士,讲师,主要研究方向为热/冷喷涂。

YANG Kang, CHEN Cheng, XU Guo-zheng, et al. Application Status and Prospects of Thermal Spraying Technology in Metallurgical Field under Harsh Service Environment[J]. Surface Technology, 2022, 51(1): 16-32.