特种钢索断丝漏磁检测模拟仿真与实验研究*

2022-02-12邱增城王悦民许鉴鉴

邱增城 王悦民 许鉴鉴 陈 昂

(海军工程大学动力工程学院 武汉 430033)

1 引言

钢丝绳在是一种铁磁性材料的承载构件,广泛应用于军事、建筑、煤矿、电梯、索桥、石油、冶金等诸多领域的工程实践中。在军事应用上,某型特种钢索与普通钢丝绳的材料、结构和工作状况均不相同,具有很强的韧性和抗疲劳性能,工作时承受巨大的冲击,保证在有限距离内对飞机进行拦停[1]。在过去的几年里,国外发生了多起特种钢索安全事故,其中大部分事故是由钢索发生断裂导致的。例如,在2003年,美国“华盛顿”号从波斯湾返航途中,一架飞机在降落时因钢索断裂,飞机冲入海中,飞行员紧急弹射跳伞逃生,但由于巨大的拉断弹应力作用,断裂为两段的钢索在来回扫动,导致甲板上十余名人员受伤。

断丝是特种钢索损伤一种常见形式,容易发生在飞机尾钩撞击钢索处和两端与接头连接位置,主要类型是过载断丝、磨损断丝和疲劳断丝,并且在恶劣的工作环境下一旦出现就会迅速恶化,甚至发生钢索瞬间断裂的事故,因此钢索断丝定位和定量检测的准确性尤其重要。目前用于钢丝绳的检测有漏磁检测[2~3]、涡流检测[4]、声发射技术[5]、超声导波检测[6]和射线检测[7]等多种方法,但最方便和可靠的是漏磁检测。相较于其他检测方法,漏磁检测的优点在于检测速度快,精度高,不受表面污垢的影响,易于实现自动化。

本文对不同深度和断口宽度的断丝缺陷的漏磁场进行了有限元仿真分析,研究了特种钢索断丝漏磁信号的分布规律;搭建实验平台,在完整的特种钢索上加工模拟断丝缺陷,采用永磁铁轴向励磁,使用电感线圈传感器采集不同断丝根数和不同断口宽度的漏磁信号,通过控制变量法针对断丝的几何尺寸对钢索漏磁检测信号的影响进行了试验验证。

2 漏磁检测原理

特种钢索材料具有高磁导率,检测时钢索被外部磁场磁化至接近饱和,当表面无损伤时磁力线全部从材料内部通过,而当出现断丝、腐蚀、磨损等损伤时,缺陷部位的磁阻将增大,磁通减小,一部分磁力线就会从内部折射进入空气介质中,导致钢索内部磁力线密度变稀疏,在出现缺陷部位就会形成漏磁场,可以用磁敏元件对缺陷处漏磁场进行检测,采集有效电压信号供检测人员进行分析[8]。钢索缺陷漏磁检测的原理结构如图1所示。

图1 漏磁检测原理图

目前,漏磁场的理论计算方法主要包括解析法和数值法。解析法采用的是磁偶极子模型。磁偶极子由两个等值异号的点磁荷构成,而两个点磁荷作用产生的磁场就类似于缺陷的漏磁场[9]。但解析法仅适用于特殊情况的缺陷求解,因此常采用数值法中的有限元法进行近似求解。数值有限元法分析问题主要是在相应的边界条件下利用麦克斯韦方程组的求解问题[10~11],其微分形式为

式中,H为磁场强度矢量;B为磁通密度矢量;J为等效电流密度;μ为材料的磁导率;∇为哈密算子。

3 钢索漏磁场有限元仿真

3.1 模型建立

钢索漏磁检测的磁化方式有直流磁化、交流磁化、复合磁化、永磁磁化和周向积分磁化。相比其他磁化方式,永磁磁化具有磁能积高、体积小、无需电源、检测方便的优点,且在满足饱和磁化钢索的条件下,可以根据检测设备的结构需要灵活调整永磁铁的体积,因此使用永磁铁磁化是目前最常用的励磁方式[12]。本文检测模型采用的是永磁磁化,两端放置轴向磁化的永磁铁,中间使用衔铁连接,构成由永磁铁、衔铁、空气隙、钢索组成的闭合磁回路。钢索直径设为40mm,长200mm,永磁铁的磁化强度设为0.5T(特斯拉),提离高度设为3mm。

为研究断丝的断口宽度和深度对漏磁场垂直分量的影响,在钢索模型距离左端面x=60mm处起设置缺陷,研究断丝深度影响的模型依次设置轴向宽度为3mm、深度H=0.4、0.8、1.2、1.6、2.0、2.4、2.8、3.2、3.6、4.0mm的10个缺陷,如图2(a)所示;研究断口宽度影响的模型依次设置深度为3 mm、轴向宽 度 W=0.4、0.8、1.2、1.6、2.0、2.4、2.8、3.2、3.6、4.0mm的10个缺陷,如图2(b)所示。

图2 钢索断丝缺陷仿真模型

3.2 材料属性与网格划分

永磁铁材料选择钕铁硼(NdFeB),具有较高的磁能积和矫顽力,设置磁化方向为轴向磁化,与衔铁轴向相接,有利于减小磁化装置结构的直径尺寸。衔铁的外径永磁铁相同,材料为坡莫合金,相对磁导率设为7000。

网格划分是有限元分析中重要的一步,网格数目的多少会影响计算结果的精度和数据规模的大小。考虑仿真断丝模型最小深度及宽度为0.4mm,因此设置网格最小单元为0.1mm,最大单元为16mm。

3.3 漏磁场动态仿真

设定钢索沿在z轴正方向轴向运动,以步进0.1mm从(0,0,60)运动到(0,0,140),计算与轴线平行距离缺陷中心1mm处磁通密度模数值,并对漏磁信号图进行平滑处理得到结果如图3(a)和图4(a)所示。提取仿真漏磁信号波峰和波谷的数值,作差计算分别得到两个模型各个缺陷的峰峰值,并作拟合曲线得到结果如图3(b)和图4(b)所示。

图3 漏磁信号与断口宽度的关系

图4 漏磁信号与断丝深度的关系

由图3可知,缺陷深度不变,随着断口宽度的增大,漏磁场强度减弱,漏磁信号的轴向分量峰峰值逐渐减小,且变化率也在减小。当缺陷宽度大于深度3mm时,波峰与波谷的差值受宽度影响不大,其值变化较为平缓。波谷的磁通密度模随断丝宽度增加先迅速减小,到宽度比深度大时基本稳定在较小的变化范围。

由图6可知,断丝宽度不变,随着其深度的增大,漏磁场强度增强,漏磁信号的轴向分量峰峰值逐渐增大,并趋于线性变化,且同个缺陷的波峰与波谷的差值也逐渐增大。

4 实验研究

为验证仿真结果,搭建漏磁检测实验平台,采用控制变量法,在一根完整的特种钢索上人工制作不同断口宽度和断丝数量的缺陷,并使用线圈传感器检测漏磁信号进行对比验证。

4.1 实验装置

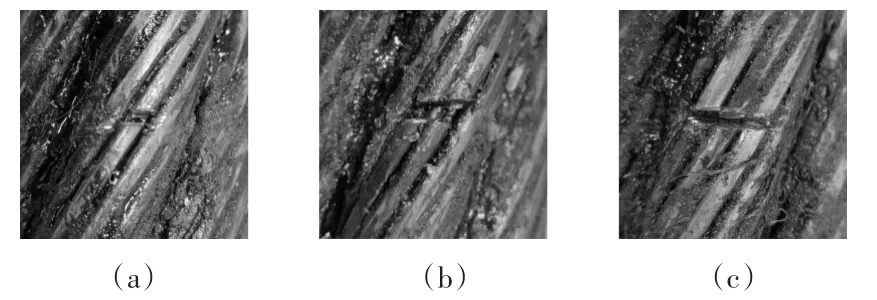

取一段长度约5m的特种钢索,采用控制变量法,每隔30mm制作一处缺陷,其中前三处依次分别是单根断丝、两根断丝和三根断丝,断口宽度为1mm;第4~6处依次分别是单根断丝、两根断丝和三根断丝,断口宽度为2mm;第7~9处依次分别是单根断丝、两根断丝和三根断丝,断口宽度为3mm。实际加工三种宽2mm的断丝缺陷如图5所示。利用永磁铁将钢索磁化至接近饱和,磁化方向为轴向磁化,使用电感线圈传感器采集漏磁信号,检测传感器的提离高度为1mm,经过A/D信号转换处理,由计算机分析并存储数据,在上位机显示检测结果。

图5 三处宽2mm断丝加工图

4.2 结果分析

由于实验结果受检测灵敏度和钢索抖动导致提离高度轻微变化的影响较大,容易产生误差,需要控制相同的检测速率进行大量重复实验,比较筛选得出具有可重复性的实验结果进行分析。因此,经过200次对钢索进行漏磁检测试验,得到具有可重复性的结果如图6所示。

图6 钢索缺陷漏磁检测信号图

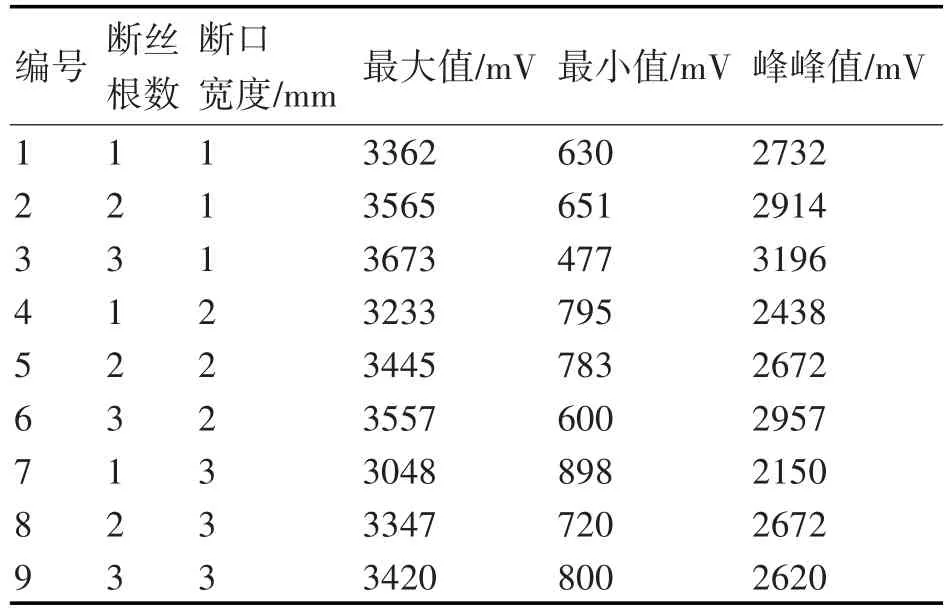

从实验结果中可以看出,单根断丝的检测电压最大值分别是3362mV、3233mV、3048mV,两根断丝的检测电压最大值分别是3565mV、3445mV、3347mV,三根断丝的检测电压最大值分别是3673mV、3557mV、3420mV。具体断丝缺陷的漏磁检测数据见表1。

表1 断丝缺陷漏磁检测电压数据

由表1可以看出,当断口宽度相同时,随着断丝深度的增加,检测电压最大值和峰峰值逐渐增大且成一定正比关系;当断丝根数相同时,随着断口宽度的增大,检测电压最大值和峰峰值逐渐减小,但变化比较平缓,与仿真结果相吻合。

5 结语

仿真与实验结果表明,使用轴向磁场强度为0.5T、提离高度为3mm的永磁铁可以有效磁化特种钢索至接近饱和,使其产生明显变化的漏磁场;特种钢索虽然由特殊材料制成,且结构特殊,但在表面缺陷漏磁场分布上与普通钢丝绳有着相似的变化规律;当钢索发生断丝后,漏磁检测电压信号幅值随断丝深度的增加而增大,在一定范围内随断口宽度的增大而减小,当宽度大于深度时,漏磁通波峰与波谷的差值变化极其微弱,检测信号幅值变化趋于平缓。通过仿真与实验研究,得到漏磁通变化的精确解,对特种钢索的漏磁定量检测的设备研发与提高测量精度具有重要的意义。