某新型船用隔振器方案设计与隔振性能研究*

2022-02-12王建午

王建午

(海军装备部驻上海地区第二军事代表室 上海 200120)

1 引言

随着现代船舶大型化、自动化及船舶设备更新与工作条件的改善,船用设备的振动、噪声要求也越来越严苛,船用隔振器在重量、尺寸、隔振能力、抗冲击能力等方面的技术要求正不断提高[1~3]。目前,船用隔振器主要由传统橡胶隔振器、金属弹簧隔振器和空气弹簧隔振器三大类构成[4~5],其中橡胶隔振器的空间适应性好,可实现多方向不同刚度配比,但其受环境影响较大,易产生老化和蠕变现象;金属弹簧隔振器的力学性能稳定,承载力大,但其受尺寸限制大,对共振点附近的隔振效果较差;空气弹簧隔振性能优良,重量轻,承载能力大,但其目前多被用于车辆系统和精密仪器隔振,在实船设备隔振系统上还较为少见[6~8]。

综合考虑各船用隔振器的性能特点,为了以相对较小的尺寸空间和重量实现较大的承载量,以及较低的隔振频率,本文在已知隔振器尺寸空间和隔振性能要求的前提下,设计出了一种空气弹簧与橡胶结构组合的新型隔振方案来实现三自由度的隔振与限位,并利用有限元仿真模拟法,进一步对新型隔振器的刚度特性进行了研究,通过计算分析发现,该型隔振器在既定的外形尺寸等限制条件下,各项隔振技术指标均能较好地满足设计要求,变形特性和隔振效果良好。

2 新型隔振器结构设计

2.1 隔振器参数的确定

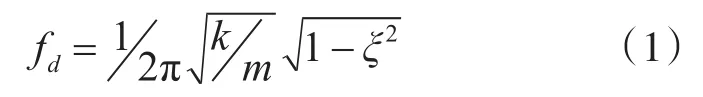

隔振器设计参数的确定可参照单自由度隔振系统[9]:若某单自由度隔振系统隔振刚度为k,额定负载质量为m,根据Newton定律和单自由度阻尼系统运动微分方程可推导出该系统固有频率fd如下式:

若考虑隔振频率要求,则该单自由度隔振系统在额定负载下的隔振频率f0应大于或等于f0,于是有:

当计入隔振器变形要求时,隔振器变形量δ有δ1≤δ≤δ2,可进一步求得:

由式(2)、(3)即可综合确定该单自由度隔振系统的刚度。

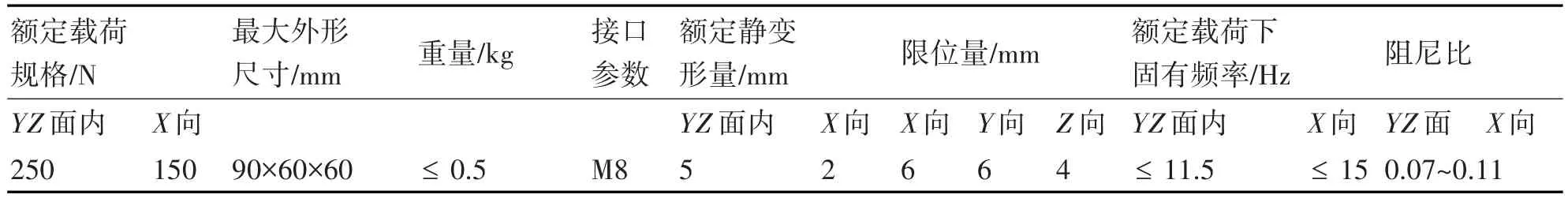

同理,现已知某隔振系统要求的额定工作条件和隔振性能指标如表1,由表可知在额定负载下(YZ面内250N、X方向150N)的固有频率分别不大于11.5Hz和15Hz,额定静变形量在YZ面内及X方向分别为5mm、2mm,X、Y、Z方向上的限位量分别为6mm、6mm、4mm,各方向上的阻尼比为0.07~0.11。

表1 隔振器基本参数表

根据表中的数据,结合式(2)、(3)可分析确定出该隔振器设计指标如表2。

表2 隔振器设计指标

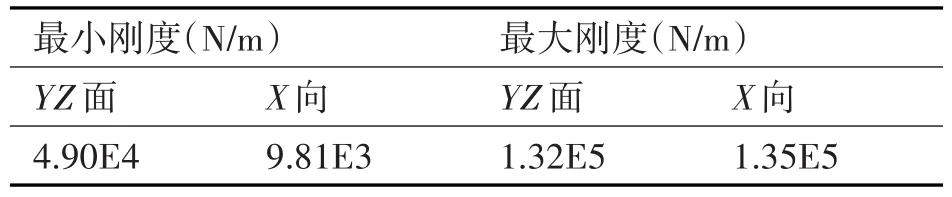

2.2 新型隔振器结构方案

在2.1中隔振器的尺寸重量与隔振指标等限制条件下,若采用传统的橡胶隔振或金属弹簧隔振方案将远远达不到所需的设计指标要求。考虑到空气弹簧承载能力大、刚度低、重量轻等优点,结合橡胶材料结构优化后可实现多方向不同刚度配比的特性,本文采用空气弹簧与橡胶结构组合的新型隔振器来实现三自由度的隔振与限位。

新型隔振器的结构原理如图1,图中隔振器主要由圆柱形下壳体(含方形底座)、上壳体、空气弹簧、橡胶结构件、金属薄片及活动轴构成。其中,下壳体的底板上开有四个螺栓孔,可用螺栓将隔振器固定在船体或设备基座上;隔振器内部嵌有活动轴,使其在承受垂向载荷的同时也具备一定的侧向隔振和限位的能力;活动轴的端部设有定规格螺纹结构,用于与外部载荷固定连接;活动轴与上下壳体之间填充有空心胎结构,主要由其提供垂向和径向的隔振与限位功能。整个隔振器通过上下壳体间相互旋合组成一体,为进一步防松在上下壳体间还增设有紧定螺钉;壳体与内部橡胶件之间还设有一层薄切光滑的金属薄片,用以减少旋合及工作过程中的摩擦阻力。

图1 新型隔振器结构原理图

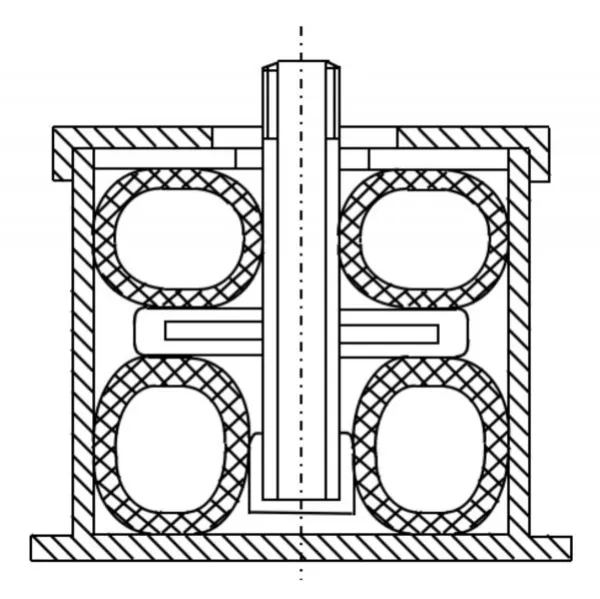

3 新型隔振器有限元仿真模型

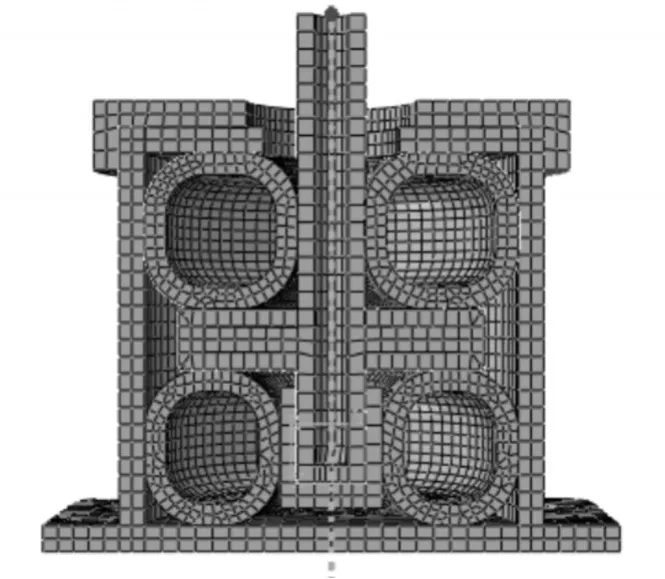

为进一步验证所设计的新型隔振器方案能否满足额定工况下的技术指标要求,在有限元分析软件Abaqus中建立了其有限元仿真模型如图2,该模型共由14604个单元,9123个结点组成。

图2 隔振器有限元模型图

3.1 尺寸和仿真参数设置

建立的隔振器模型长宽高分别为68mm×56mm×56mm,满足90mm×60mm×60mm的最大外形尺寸要求;整个隔振器重量为0.411kg,其中金属件质量为0.376kg、橡胶件重量为0.035kg,满足总重量小于0.5kg的设计要求。在定义材料属性时,金属材料采用合金钢,材料密度为7800kg/m3,杨氏模量为2.1×105Mpa,泊松比为0.3;橡胶材料设置为线弹性材料,密度为1300kg/m3,杨氏模量为7.8Mpa,泊松比为0.48。

3.2 模型约束和边界条件

考虑到设计的隔振器为轴对称结构,故采用三维半对称模型进行模拟,并在对称轴边界设置对称约束;仿真时对模型方形底座和安装孔进行固定约束,从而避免加载时出现不确定的刚体位移;为方便对活动轴进行位移或受力加载,将轴末端的运动和受力均耦合于中间点,并约束该点的转动自由度,防止其发生旋转。

3.3 载荷施加

对模型进行加载时,将载荷设置在轴端的耦合点上,由于开展的是轴对称分析,只需在耦合点施加一半的载荷就相当于对完整模型施加了全部载荷。为模拟空气弹簧在加载时气胎内空气压力变化,采用Abaqus中的Fluid cavity功能进行模拟,选择气胎内一节点为参考点、气胎内表面为压力施加面,由于载荷施加过程中气胎压力随气胎形状相应改变,故只在初始步中设置气胎压力,在后续分析步中使施加的气压失效[10]。

4 仿真结果及其分析

为充分验证隔振器在不同加载情况下的隔振性能,先在轴向和径向分别对模型进行加载,以得出单方向受力时隔振器的隔振特性曲线;最后在两个方向上同时对模型加载,求得隔振器在综合受力时的隔振性能。

4.1 轴向加载时的隔振性能

在模型中轴端的耦合点上施加150N的轴向力,得到隔振器的变形云图如图3所示,由图可知隔振器最大轴向变形为2.45mm;最大应力处位于活动轴与橡胶垫相接触处的根部,其值为14.4N/mm2。

图3 轴向加载时隔振器的变形云图

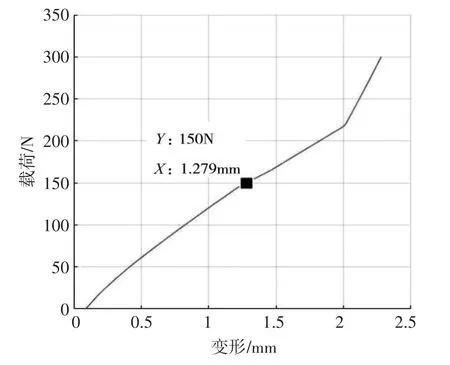

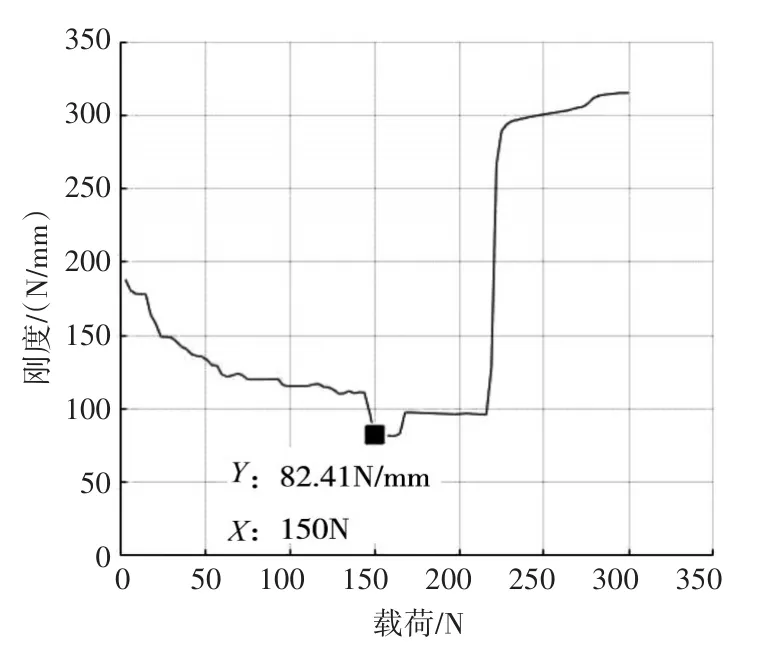

在运算结果中输出载荷作用点的受力与变形数据,并按照分析步时间对应作图如图4,运用线性插值法可得到图中的额定载荷作用点(1.279mm,150N),即表示额定载荷作用时,隔振器的轴向变形量为1.279mm,满足设计规定的小于2mm要求。对图4的数据进行线性插值并求导,可得到图5所示的载荷/刚度曲线图,由图可知轴向额定载荷作用时隔振器刚度为82.41N/mm,根据式(1)可进一步求得此时的轴向固有频率为9.115Hz,在要求规定的不大于15Hz范围内。

图4 轴向加载时隔振器受力与变形关系

图5 轴向加载时隔振器受力与刚度关系

4.2 径向加载时的隔振性能

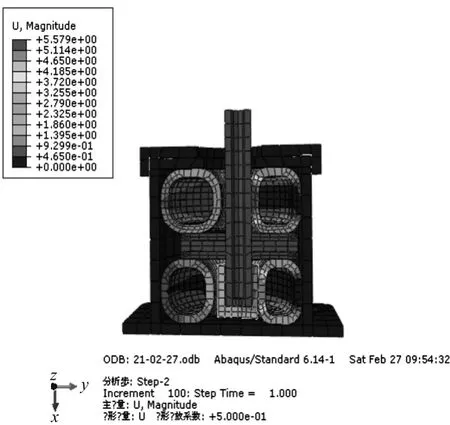

与轴向加载相似,在轴端耦合点单独施加250N径向力,得到模型变形云图如图6,由图可知,隔振器的最大径向变形为5.579mm;最大应力点位于轴端处,其值为187.6N/mm2。

图6 径向加载时隔振器的变形云图

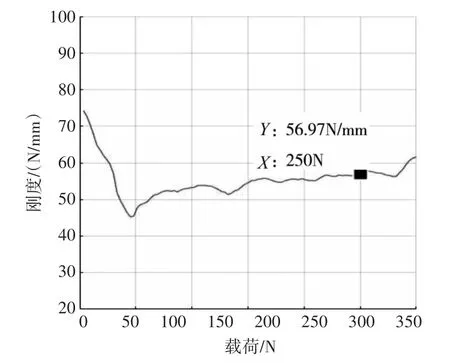

从运算结果中输出载荷与变形关系如图7,由图可知,仅在径向额定载荷作用下,隔振器变形量为4.606mm,小于5mm,满足要求。对图7曲线进行线性插值并求导可得到隔振器径向载荷与刚度关系如图8,由图可知径向额定载荷作用下隔振器刚度为56.97N/mm,由式(1)可知此时隔振器额定频率为7.57Hz,满足不大于11.5Hz的设计要求。

图7 径向加载时隔振器受力与变形关系

图8 径向加载时隔振器受力与刚度关系

4.3 综合加载时的隔振性能

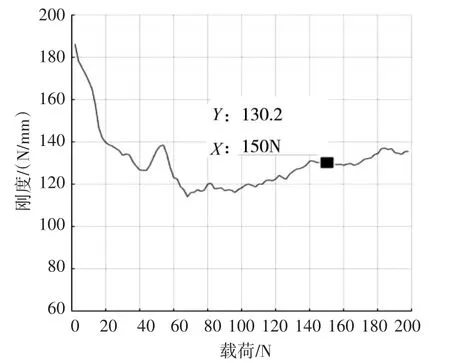

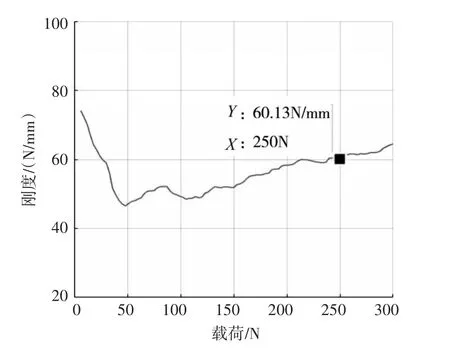

与4.1和4.2同理,当对隔振器同时施加轴向向内和径向向下的额定载荷时,分别得出其额定工况点为轴向(1.256mm,150N)和径向(4.594mm,250N),可知此时两个方向的变形量都在要求(轴向不大于2mm,径向不大于5mm)规定的范围内;将两个方向上的受力与变形关系线性插值后求导得到载荷与刚度关系如图9、图10,其中图9为综合加载时轴向刚度随轴向载荷施加变化关系图,由图可知轴向受力为额定载荷时刚度为130.2N/mm,根据式(1)求得此时轴向固有频率为11.457Hz,满足设计要求;图10为综合加载时径向刚度随轴向载荷施加变化关系图,由图可知径向受力为额定载荷时刚度为60.13N/mm,进一步得此时径向固有频率为7.786Hz,也处于设计要求范围内。

图9 综合加载时隔振器刚度与轴向受力关系

图10 综合加载时隔振器刚度与径向受力关系

5 结语

针对传统船用隔振器在规定尺寸空间等限制条件下,远远达不到所需隔振性能指标的现状,本文根据实船设备隔振系统要求,设计了一种空气弹簧与橡胶结构相结合的创新型隔振器,并进一步给出了其具体的内部结构方案;在此基础上利用有限元分析软件Abaqus建立了该新型隔振器的三维仿真模型图,综合考虑约束、边界条件和不同的加载方式,分析计算出了各额定工况下仿真模型的隔振性能,通过与设计指标进行对比,发现该隔振器物理外形参数、各项隔振性能指标均能满足系统要求,可进一步在设备基座隔振系统上推广使用。