1682A重型卧车加装推进器的设计改造

2022-02-11惠怀伟

惠怀伟

(中国一重集团有限公司,黑龙江161042)

1682A重型卧式车床是1959年的苏联时期老机床,随着公司产品多样性的需求,老式机床加工属性的局限性,不能发挥其最大功用。也不能花费几百万购买只加工内孔单一工序的深孔机床。从利用现有资源最大化、降低生产成本、产品的市场占有周期等综合因素考虑,对其进行设计改造——加装具备高效率、大功率深孔加工能力的推进器,并且保留机床原有功能及其结构不变。

1 设计方案

本次改造及设计原侧:在加工属性操作使用上可以在一天之内完成车床、深孔功能互换,机床主轴箱、床身导轨本体结构不变,一、二刀架保留,机床尾座暂时移走。在工件床身及刀架床身上装配具有快速走刀功能的推进器,见图1。

图1 改进后的车床结构Figure 1 Improved lathe configuration

具备加工∅3200 mm×∅1600 mm×8000 mm百吨级的水电主轴锻件,如图2。

图2 百吨级水电主轴锻件Figure 2 Hundred tons of hydropower spindle forging

1.1 传动部分

(1)推进器基座行走利用机床原刀架及尾座行走齿条。

(2)快速与走刀用爪型离合器切换,进、退刀方向由电气控制实现自由切换。

(3)为提高生产能力、效率设计电机功率45 kW,采用V3调速系统,转速范围为60~2800 r/min。

(4)推进器走刀速度由现有深孔机床的0.5~5 mm/min扩大到0.34~8.5 mm/min,快速由2 m/min提高到5.3 m/min。

(5)走刀部分减速机选用XWE85型号,考虑到该推进器以后维修方面的问题,准备采取原有第一根和第三根导轨处的齿条为传动齿条,推进器移动时单方向受力选用型号32318圆锥滚子轴承,动载荷较大。

(6)该装置总重量约22.6 t,与机床导轨接触的部分均采用耐磨软带,以减少摩擦系数。

1.2 电机、减速机选用

(1)直流电动机选用Z4-180,功率45 kW,额定转速1500 r/min,最大转速2800 r/min。

(2)摆线针轮减速机型号XWE85,减速比i=187,低速许用最大扭矩M=5800 N·m。

(3)快速传动比i=21/76×36/68×1/40=1/273。

(4)走刀传动i=21/76×36/68×1/187×44/60×36/68×1/40=1/131706。

(5)末端齿轮参数选用模数m=16,齿数Z=15。

2 工艺辅具设计

2.1 机床辅具

活件如图2,毛坯内孔为∅1380 mm,加工至∅1630 mm。机床辅具见图3。

图3 机床辅具Figure 3 Auxiliary tools for machine

2.2 镗杆镗头

依据原机床主轴箱传动齿轮大模数,可承担重载荷,且主轴箱主轴旋转具备低速,大扭矩,加工效率高等原有机床机动性能优势。可以设计背吃刀量25 mm。设计制作∅510 mm×∅410 mm空心镗杆,与镗头总装后长度8500 mm。镗头圆周上均布递进把合四把75°车刀,如图3、图4。

1—镗头 2—前镗杆 3—前连接套 4—中段连接套 5—冷却液水管 6—支撑板 7—定位键 8—连接法兰 9—水管接头 10—密封法兰 11—定位销 12—导向木 13—冷却液管路图4 镗杆镗头Figure 4 Boring rod and boring head

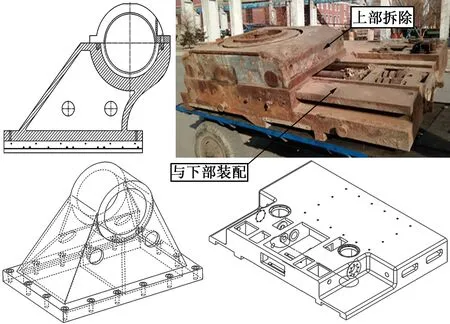

2.3 镗杆支架、中心托架

利用机床闲置多年的第三刀架,拆除上层与新设计中心托架装配一体,如图5,保留下部Z轴大滑板及X轴向滑板行走传动副,可根据活件长短,调整中心托架位置及调整镗杆与活件中心对中。镗杆尾端与中心支架依靠定位键及法兰把合定位,中心支架装配在推进器的基座上。

图5 新设计的中心托架Figure 5 Newly designed center bracket

2.4 活件托辊

原托辊需两侧调整,现对托辊部分进行改造,在一侧即可进行调整,便于操作和调整。

2.5 排屑及冷却

在镗杆中心加装冷却液喷射管路,选用流量较大的YWP型无堵塞排污泵,流量65 m3/h,压力0.65 MPa,在对刀具冷却的同时,可以进行铁屑的冲排功能。利用机床原有废弃的铁屑收集地坑,重新设计改造,防水施工,切削液通过制作铁屑过滤装置,回收到切屑液水箱内。

3 润滑及密封

基座及楔铁部分的润滑采用贝奇尔润滑,齿轮传动箱部分及蜗轮蜗杆采用外置油泵喷淋式润滑,蜗轮立轴部分的铜定位套采用DF-5系铜基镶嵌自润滑轴承,密封主要将蜗轮端部及底部采用骨架密封,防止喷淋润滑时油液泄漏。

4 总装及试车

推进器的行走基座、镗杆托架、支架厂内加工制作,镗杆、镗头及其余部分传动零件按图采购,装配部件齐全进行总装。

(1)基座与原机床导轨接触面采用四氟软带、6S导轨胶在常温24 h条件下晾干,精加工接触摩擦面与导轨进行刮研。

(2)装配基座行走及走刀传动副各部零件,检查蜗轮蜗杆传动接触率。变挡油缸打压试验变速顺畅,各润滑油路按设计要求装配到位,润滑充分。

(3)装配基座主电机、电气无极调速系统设计匹配快、慢速参数。送电开动基座,观察电机电流是否正常。

(4)装配镗杆支架及托架,粗调中心高。镗杆装配到支架及托架上,精调镗杆中心与机床主轴箱主轴回转中心同轴,满足加工活件精度要求,装配支架与推进器基座横纵定位键,符合设计图纸、制造装配工艺要求,采用直流变频调整系统和液压变速装置,在操作性和负荷能力以及加工效率上较普通深孔钻床有很大改善,各项技术性能完全满足生产加工要求,并且一次试车成功。

5 结语

1682A型重型卧式车床进行相应设计改造,利用闲置多年的第三刀架及托辊等机床原有附件,加装推进器装置后,提高了机床加工内孔的效率。经过近三年的加工验证,提高了百吨级锻件锻造内孔的加工难度和精度,提高了加工效率,缩短了生产周期,节约了生产成本。