分层开采窄煤柱巷道围岩失稳机理及控制技术研究

2022-02-11王志强刘吟苍

王志强,田 野,刘吟苍,王 鹏,于 峰

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083;2.西安科技大学 西部煤炭绿色开发国家重点实验室,陕西 西安 710054;3.中国矿业大学(北京) 共伴生能源精准开采北京市重点实验室,北京 100083;4.中国矿业大学(北京) 煤炭安全开采与地质保障国家级实验教学示范中心,北京 100083)

倾斜分层下行垮落采煤法是厚煤层开采的重要方式之一[1]。该采煤法布置中下分层回采巷道一般有三种方式:内错式、外错式和重叠式。重叠式布置上下区段煤柱保持一致,煤炭损失量较小,但由于煤柱多次受到回采扰动,使得下分层巷道维护困难,以往在煤矿中运用较少。

随着近年来,窄煤柱护巷在我国取得了一系列的成果,众多学者对于采动影响围岩控制问题,进行了大量的研究。张元超[2]等分析表明由支护结构和煤柱共同组成小结构的失稳是造成巷道失稳的关键因素。张洪伟[3]等认为非充分稳定覆岩运动是影响巷道发生变形失稳的关键因素;杨科[4]等针对窄煤柱在二次采动作用下围岩的演化特征,得出围岩应力分布的差异性和分区演化是造成巷道变形的重要原因。王卫军[5]通过对比分析塑性区均匀扩展和恶性扩展对巷道变形的影响,得出控制塑性区的恶性扩展是维护围岩稳定的有效因素。李学华[6]等通过对窄煤柱经典案例的分析,得出锚 杆可以对浅部围岩进行强化,提供一定的侧向约束力。康红普[7]等提出高预紧力高强度锚杆索支护可以显著降低围岩变形。

针对老公营子煤矿5#煤层分层开采重叠布巷,通过理论分析、数值模拟和现场实测的方式,分析中下分层回采造成覆岩的运动对于煤柱变形的破坏的影响、巷道围岩塑性区分布形态及应力分布规律,揭示分层开采窄煤柱巷道变形机理,并针对中下分层接续工作面回采巷道失稳严重的问题,提出相应的支护方案,并进行现场实践,为同类型巷道支护提供借鉴。

1 地质生产条件

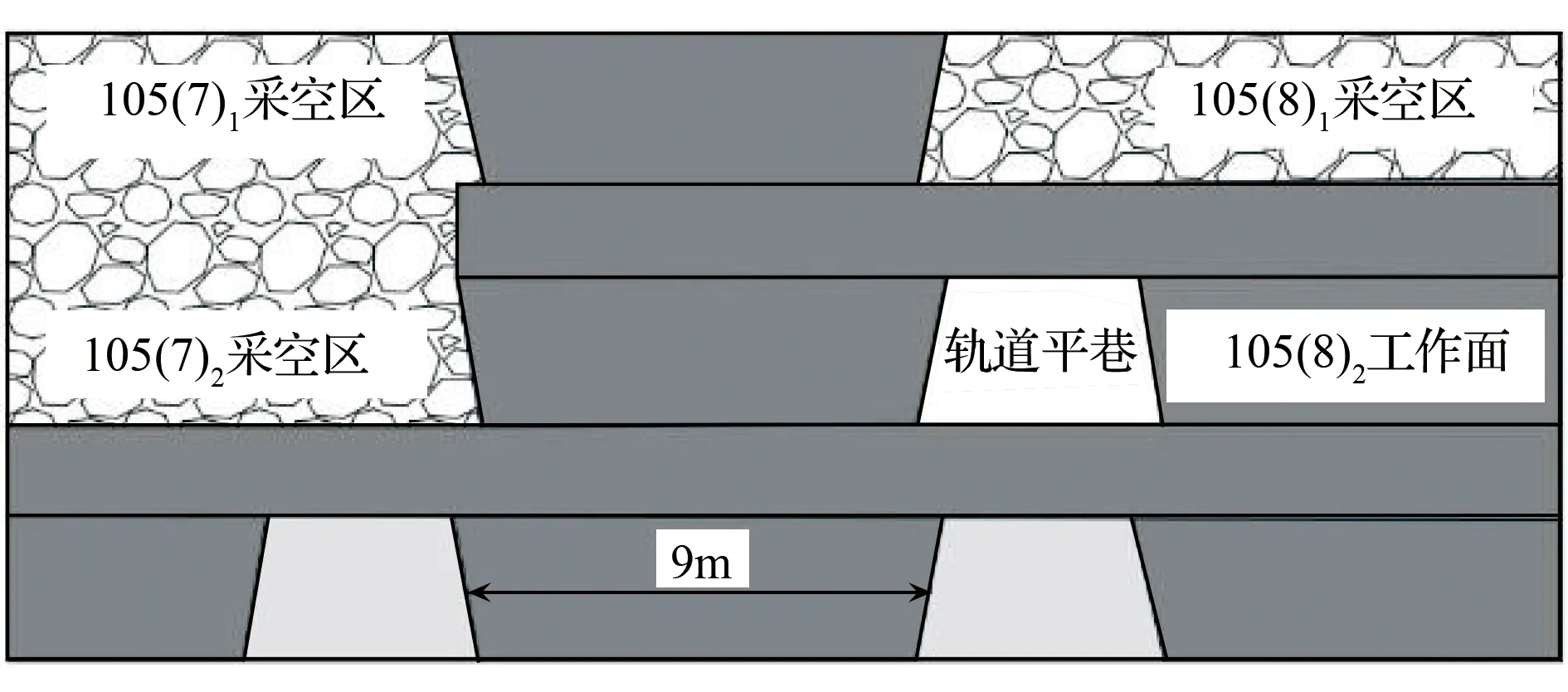

老公营子煤矿5#煤层平均厚度14.2m,煤类为褐煤,该煤层结构简单,矸石岩性以泥岩、粉砂岩为主,局部可见炭质泥岩;顶板以泥岩、细粒砂岩为主,局部为粗粒砂岩。顶板含水,岩性较为松散、泥质胶结,遇水膨胀,易破碎。底板以泥岩、粉砂岩为主,胶结松散,遇水膨胀,易破碎。采用分层开采重叠布巷技术,巷道的具体布置方式如图1所示。

图1 工作面巷道布置方式

2 覆岩结构对窄煤柱稳定性影响机制

首分层回采上覆岩层回转变形,形成“O-X”型破断[8-10],基本顶破断后一端搭接在煤柱上方,另一端搭接在采空区稳定结构上,形成以老顶岩层为主的“大结构”[11],巷道围岩及其支护结构共同构成影响巷道稳定的“小结构”,两者相互影响、相互作用。通过分析覆岩运动特征进而揭示巷道围岩失稳的机理。

依据老公营子I05(8)2回采巷道生产的地质条件及地质力学模拟的参数,采用3DEC数值模拟软件建立规格为229m×2m×110m模型。边界条件:上部为应力边界,四周水平位移固定,按照实际地应力给模型施加初始应力,岩石物理力学参数见表1,节理物理力学参数见表2。

表1 岩石物理力学参数

表2 岩石节理物理力学参数

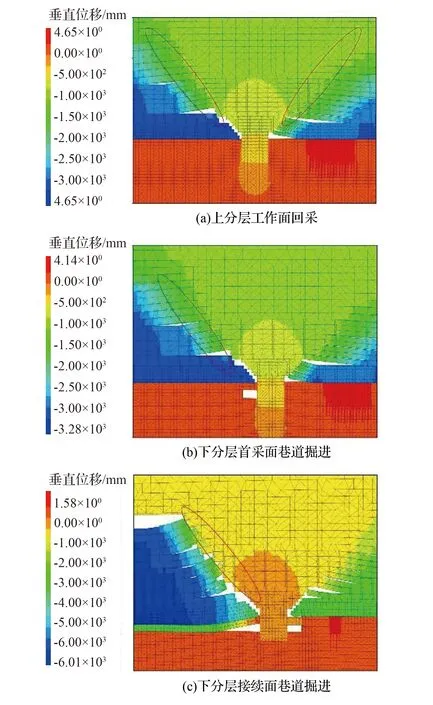

如图2(a)所示,首分层回采的过程与普通综采工作面覆岩运动相同,直接顶垮落充填采空区,基本顶形成铰接结构。窄煤柱经历上分层回采过程中2次“断裂回转稳定”,煤柱发生塑性破坏,承载应力降低。

如图2(b)所示,中下分层首采面回采巷道布置在稳定的“大结构”下,在巷道掘进过程中,外部的力学环境无明显变化,巷道围岩的破坏主要是由于上分层残留煤柱对于底板应力作用及煤柱中应力集中引起。当工作面进行回采时,窄煤柱经历3次“断裂回转稳定”,煤柱承载能力进一步降低。

图2 各分层回采覆岩运动特征

如图2(c)所示,中下分层接续工作面回采巷道布置时,覆岩正在发生回转运动,造成“大结构”失稳,巷道围岩破坏的主要由覆岩结构失稳造成,当工作面回采时,窄煤柱经历4次“断裂回转稳定”,煤柱承载能力进一步降低。

基于上述分析,得到分层开采过程中各阶段煤柱破坏因素有所差异,首采工作面巷道处于已经稳定的“大结构”的保护之下,巷道围岩破坏主要由煤柱内应力集中引起,而接续工作面巷道掘进时,“大结构”由于首工作面的回采,产生失稳变形,造成接续巷道产生大变形的外在因素,同时受回采扰动频繁,煤柱塑性发育程度较高,是造成围岩大变形的内在因素。

3 窄煤柱稳定性分析

当上分层回采完成之后,受到覆岩运动及采掘扰动的影响,煤柱两侧产生塑性破坏,应力向深部转移,考虑到煤柱内是否还存在弹性核,根据岩石极限平衡理论,塑性区的宽度,即支承压力峰值到煤柱边缘的距离R的公式为:

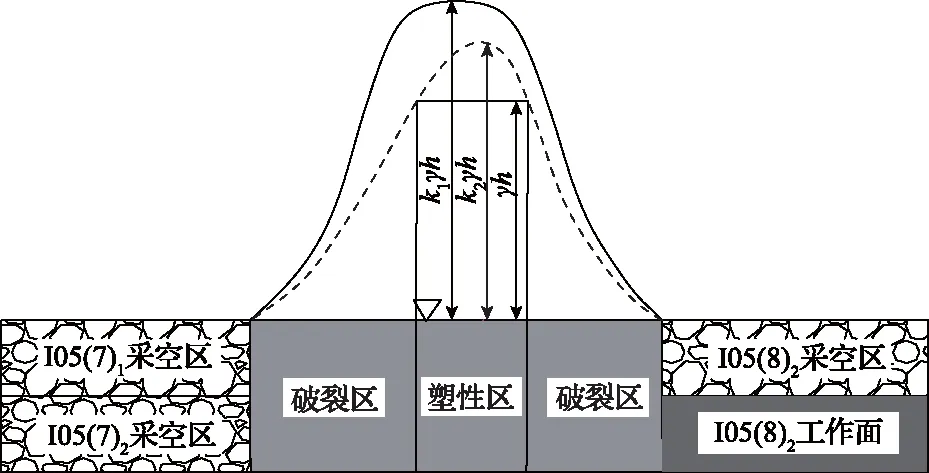

根据老公营子煤矿5#煤层实际地质资料,确定煤层各力学参数为:煤层采深H=400,煤厚M=3.0m,容重γ=0.025,层面间摩擦系数f=0.36,内聚力C=1.4MPa,内摩擦角φ=21.3°,P为残余支护强度,一般忽略不计;k一般为2~4,这里取3,三轴应力系数ξ=2.14,带入式(1),求得塑性区的宽度R=6.16m。此时煤柱已经发生塑性破坏,在残留煤柱内形成对称的 “孤峰型”的应力分布,如图3所示。

图3 上分层回采煤柱应力分布

由于中、下分层首采工作面巷道处于稳定的“大结构”,巷道围岩破坏主要由集中应力引起;接续工作面回采巷道受到“大结构”影响,窄煤柱承受的载荷增大,偏载作用显著,自身由于受到多次回采扰动的影响,煤柱塑性继续发育,根据岩石加卸实验,煤柱的支承能力进一步下降,煤柱内应力降低。使残留煤柱内形成不规则的“孤峰型”的应力分布,易产生鼓帮现象,造成巷道的破坏,如图4所示。

图4 下分层首采面回采煤柱应力分布

综上所述,分层开采围岩破坏的关键在于“大结构”的失稳造成“小结构”的不稳定,“小结构”的破坏加剧“大结构”的失稳,“大小结构”相互作用造成巷道围岩失稳破坏,如图5所示。

图5 巷道围岩失稳关系

4 巷道应力分析

通过对煤柱稳定性的分析,分层开采围岩破坏的关键在于“大结构”的失稳造成“小结构”的不稳定,通过大量的实践证明,通过控制“大结构”的稳定性来控制围岩稳定性是难以实现的,因此,我们通过控制“小结构”的稳定性来使巷道围岩保持稳定,来控制巷道围岩的变形。通过对巷道围岩应力进行分析,有利于我们提出针对性的围岩支护方案。

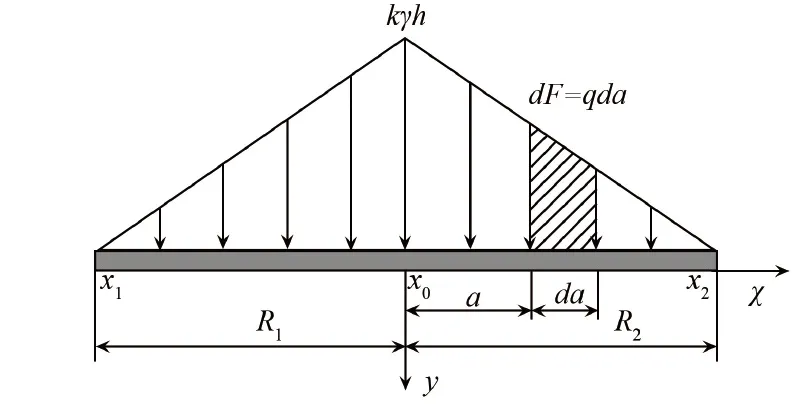

5#煤层采用分层开采技术,巷道顶板为留设的煤层假顶,上分层遗留煤柱对下分层回采巷道造成扰动[12],巷道围岩应力具有明显的非均匀性,在煤柱下方形成集中,随着距煤柱距离的增加,应力逐渐的降低,由图3可知,对煤柱底板应力分布进行简化,将破裂区和塑性区视为线性分布。建立如图6所示计算模型。

图6 底板受力简化

利用弹性力学理论[13-15],通过条带积分法求得集中载荷作用下底板任意一点的应力状态为:

式中,x,y分别为该点位置在坐标系中的坐标位置;a为应力影响区域到纵坐标轴的距离;x1、x2分别为煤柱两侧在坐标系内的坐标位置;x0为应力集中区域在坐标系内的位置;R1、R2为煤柱两侧到应力集中区域的水平距离。

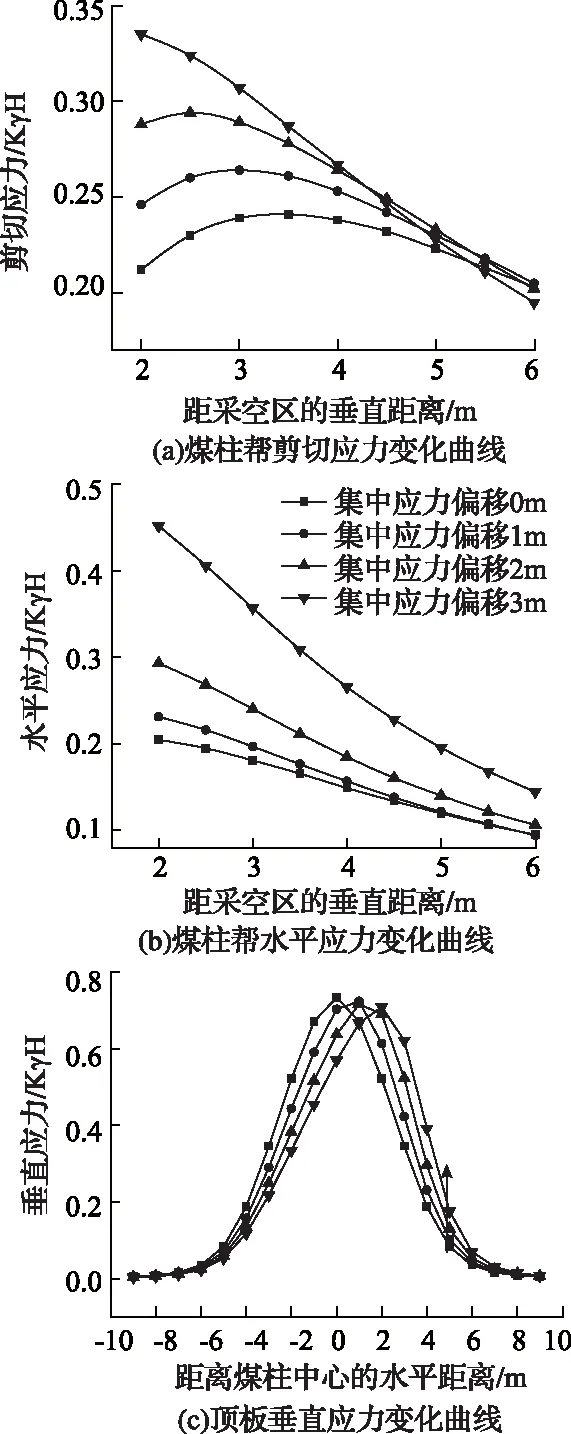

当k固定时,以I05(8)2巷道煤柱帮及顶板为研究对象,可以近似的得到应力集中区域偏移对巷道围岩垂直应力、水平应力和剪切应力的分布曲线,如图7所示。

图7 集中应力偏移对巷道围岩应力变化影响

由图7可知,当k值确定时,随着应力集中区域的偏移,该侧煤柱所承受的水平应力、垂直应力、以及剪切应力均有大幅度的增大,垂直应力随着向采空区方向延伸,应力不断降低,但靠近煤柱侧顶板所受残留煤柱影响较大,此时巷道顶板偏载作用显著,造成巷道顶板局部破坏严重。

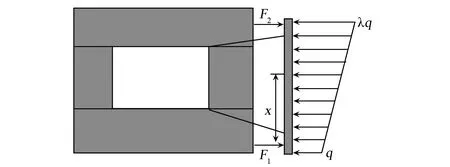

回采巷道处于稳定的铰接结构下方,煤柱由于“大结构”失稳且受多次扰动,塑性区发育程度较高,水平应力成为影响巷道稳定的主要因素[16]。由于煤柱宽度较窄,且受到较大非均布载荷的作用,易产生鼓帮现象,造成巷道的破坏。以矩形巷道为例,构建如图8所示的煤帮受力简化图。分析巷道煤帮受力情况。

图8 煤帮受力简化

设煤帮的总载荷为Q,由图8可知:

由材料力学[17]可知:

煤帮最大弯矩Mmax的位置为:

Mmax可以表示为:

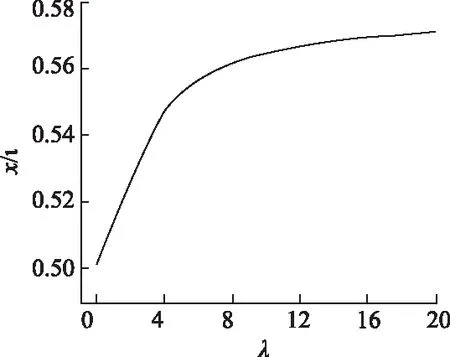

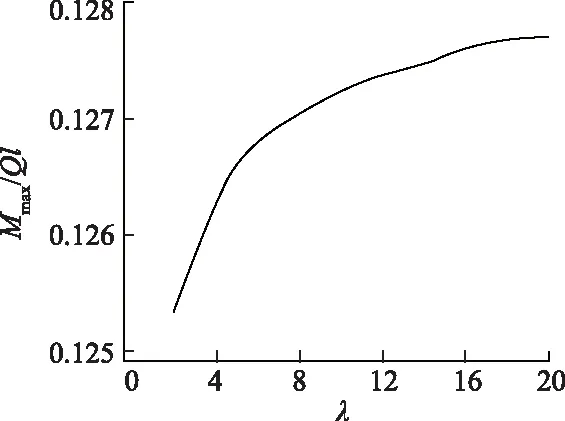

当Q与l固定时,X、Mmax与λ之间的关系曲线如图9、图10所示。

图9 x-λ关系曲线

图10 Mmax-λ关系曲线

如图9、图10所示,当煤帮所受总载荷一定时,随着不均衡系数的增大,最大弯矩Mmax逐渐增加,最大弯矩所处位置也向非均布载荷较大区域偏移,使得煤帮中上部区域出现局部过载,产生局部破坏,造成支护体机构失稳。5#煤层中下分层接续工作面巷道的失稳特征主要表现:顶板下沉量比较小,钢带发生轻微弯曲变形;煤帮帮鼓较为严重,工字钢发生明显变形,且与煤帮之间形成较大空洞,导致部分锚杆锚索部分失效。

5 数值模拟

为分析煤柱塑性区的发育及验证上述分析的合理性,运用 FLAC3D数值软件建立规格为229m×2m×110m模型。

图11 煤柱状态及应力分布

煤柱状态及应力分布如图11所示。由图11可知,上分层回采后煤柱已经发生塑性破坏,随着工作面的不断回采,煤柱的支承应力不断的降低,煤柱塑性进一步的发育。随着I05(7)2回采巷道掘进及工作面的回采,应力集中区域向另一侧转移。

巷道煤帮位移如图12所示,由图12可知,I05(8)2煤柱帮变形比I05(7)2小煤柱帮变形大,从I05(8)2巷道变形情况来看,主要集中在小煤柱的中上部位以及顶板的一侧,且在煤帮中上部区域局部变形相对较大,与理论分析相吻合,证实了前述研究的合理性。

图12 巷道煤帮位移

6 回采巷道围岩控制方案

6.1 围岩控制思路

通过理论分析和数值模拟,结合现场实际观测可知,“大结构”的失稳是造成煤帮大变形的外在因素,煤帮经过多次回采扰动,发生屈服破坏,承载能力降低,是造成煤帮大变形的内在因素。众多实践证明,通过控制“大结构”的稳定性来控制煤帮稳定性是不可行。因此,我们通过控制“小结构”的稳定性来达到维护巷道的目的,故此提出“封闭强化、区别对待”的控制思路。

1)强化煤柱。通过内部注浆,修复煤柱内产生的损伤裂隙,为锚杆索提供锚固点,提高煤柱整整强度;表面喷浆,使破碎围岩重新结合成一个整体,减少巷道表面裸露时间,降低风化程度,强化巷道周边围岩强度,使其由荷载体向承载体转变[18],阻止深部围岩的破坏。在锚杆锚索间采用工字钢支护,利用其较高的支撑能力防止围岩变形,与锚杆锚索形成由浅到深的完整支护体系。

2)增强关键部位承载能力。由于巷道受到非均布载荷的作用明显,巷道支护结构更易出现局部过载现象,造成局部产生大变形。在靠近残留煤柱侧巷道顶板采用木支柱或单体液压支柱加强支承力,煤柱帮通过锚索补强加固。

6.2 围岩控制方案

基于以上研究分析,为保证巷道在服务期间的稳定性,提出了 “架棚锚杆索+钢带+围岩喷浆注浆”的联合支护方案。并针对非均布载荷作用造成的影响,通过补强锚索与单体液压支柱进行巷道支承,具体支护方案如图13所示。具体支护参数见表3。

图13 支护方案(mm)

表3 支护参数表

6.3 现场工业性实验

为验证联合支护对于I05(8)2轨道平巷的支护效果,在超前工作面100m的范围内,每间隔5~6m布置观测点,采用“十字测量法”对加固后的巷道围岩变形进行检测,如图14所示,窄煤柱受超前支承压力影响显著,随着距工作面的距离减少,巷道围岩变形量增大,两帮的最大移近量为470mm左右,巷道顶底板的最大变形量为250mm左右。结合实际矿井检测,如图15所示,窄煤柱帮大变形得到控制,煤帮呈整体位移状态,无片帮冒顶现象发生,支护体支护效果良好,巷道稳定性较好,可以满足工作面的正常回采。

图14 巷道围岩变形量

图15 巷道围岩控制效果

7 结 论

1)分层开采中下分层首采面巷道围岩破坏主要由应力集中引起;接续工作面回采巷道失稳主要由于结构失稳造成,煤柱由于受到多次回采扰动的影响,煤柱塑性破坏严重,是造成围岩失稳的内在因素。

2)采动应力叠加、支承应力增大以及覆岩结构的不对称性,煤柱偏载作用显著,局部受载增大,巷道围岩变形呈现非对称性,窄煤柱及顶板局部变形显著,是巷道围岩控制的重点。

3)基于巷道失稳机理,提出“封闭煤柱、区别对待”的支护思路,即对塑性发育的煤柱表面喷浆、内部注浆,提高煤柱强度,增加锚杆锚索锚固效果,在巷道顶板采用木支柱或单体液压支柱加强支承力,煤柱帮通过锚索补强加固。

4)窄煤柱巷道在服务期间现场检测结果表明,采用“封闭煤柱、区别对待”的控制思路后,巷道围岩变形得到了有效控制,稳定性较好,满足回采需求。