露天矿山无人驾驶技术及系统架构研究

2022-02-11付恩三刘光伟王新会

付恩三,刘光伟,邸 帅,王新会,张 倩,王 亮,王 迪

(1.应急管理部信息研究院,北京 100029;2.辽宁工程技术大学 矿业学院,辽宁 阜新 123000;3.锡林郭勒盟蒙东矿业有限责任公司,内蒙古 锡林浩特 026000;4.本溪钢铁(集团)矿业有限责任公司 歪头山铁矿,辽宁 本溪 117006)

目前,全球5大矿用车供应商都在进行无人驾驶矿车的应用研究[1]。小松无人运输系统已在全球4个国家的10个矿山应用,包括铜、铁和油砂矿。现有180多台930E实现了无人驾驶,累计运输物料超过20亿t[2]。巴西铁矿石生产和出口商淡水河谷提供数据显示:无人驾驶可使燃油成本下降10%以上、使车辆维护费用降低10%、使轮胎磨损降低25%。可见,无人驾驶系统的应用可大大降低露天矿山运行成本。2020年3月,国家发改委等八部委发布《关于加快煤矿智能化发展的指导意见》,提出到2025年,实现露天煤矿无人化运输[3]。国家能源集团、中煤集团、华能集团、包钢集团、国电集团、霍林河煤业、特变电工等单位积极探索智能矿山建设,在露天矿探索“5G+无人驾驶”示范试点应用,以促进形成国内矿用无人驾驶样板工程及标准体系建立。国内三一、徐工、同力重工、易控智驾、慧拓智能、踏歌智行等单位的矿用无人驾驶卡车研究都进入了试验测试阶段[4-6]。2019年,黑岱沟和哈尔乌素露天煤矿开展无人驾驶试验。目前,黑岱沟露天煤矿坑下,编号为508的930E矿用卡车匀速行驶在1200平盘道路上。2019年12月,国家电投南露天煤矿与踏歌智行共同在南矿南内排土场对2台无人驾驶自卸车进行初验。实现矿车在固定路线行驶,模拟电铲装车,模拟卸载和自动避障等功能。2021年3月,华能伊敏露天矿无人驾驶单台车以20km/h的速度行驶,运输8车、656m3,顺利通过效率提升第一阶段目标验收。2021年4月国家能源集团大雁公司(宝日希勒能源)露天煤矿生产现场,5台220t的矿卡正在无人运输作业管理系统指挥下与电铲、推土机全流程24h不间断运输作业,进一步检验完善项目的可靠性和稳定性,该项目填补当前极寒地区矿山设备无人化测试规程的空白,为极寒地区矿山设备无人化测试提供指导依据。本文主要介绍露天矿山无人驾驶协同作业场景、露天矿道路形态以及无人驾驶系统系统架构等内容。旨在向读者介绍我国露天矿山无人驾驶系统建设过程中的作业场景、关键技术以及无人驾驶系统平台,更好地让读者理解露天矿山无人驾驶的建设和应用[7-15]。

1 露天矿山协同作业场景

为实现露天矿山无人驾驶系统的建设,需要深入了解露天矿山道路形态和设备之间的协同作业场景。露天矿山采掘、运输、排土各环节相互协同作业,是实现露天矿山接续发展的关键。本文归纳总结露天矿山道路形态包括三种形式,涵盖:T字形道路、汇聚型道路和十字形道路;采运排设备协同作业场景涵盖:卡车电铲协同作业、卡车排弃协同作业、卡车破碎站协同作业、车辆跟驰协同作业、多车路口会车作业、车辆协同避障超车等场景。

1.1 道路形态介绍

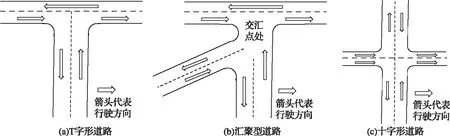

不同的露天矿山道路形态,会对露天矿山车辆运行轨迹路径产生重要影响。露天矿道路特点:道路转弯多、道路坡道多、路况相较城市路况差。根据露天矿山道路运输系统的布置情况,将露天矿山道路划分成三种类型:T字形道路、十字形道路、汇聚型道路,相应道路形态如图1所示。

图1 露天矿山道路形态

1.2 设备协同场景

1)卡车电铲协同作业:露天矿山采用单斗卡车开采工艺,电铲等采掘设备实现剥离物及矿物的挖掘,将岩石及矿物装载至运输矿车中,矿车与电铲协同配合过程中,需制定矿车进入电铲铲位的路线及卡车之间的等待规则。电铲-卡车协同作业流程为:卡车驶入装载区域→卡车按待装规定等待装车→卡车接收驶入信号→卡车驶入装车位→电铲进行装车→卡车接收离开信号→卡车驶出装车位。电铲-卡车协同作业如图2(a)所示。

2)卡车排弃协同作业:剥离运输卡车经由剥离运输道路驶向对应排土场。排弃卡车进入排卸区域需要保证与其他排卸卡车的协同作业,同时减少与辅助工程设备的交互影响,建立排弃卡车与其他工程设备之间的空间位置关系模型以及相互调度规则,制定排弃卡车排弃物料的车辆入换方式。运输卡车排弃作业流程:卡车驶入排卸区域→卡车按排卸规定等待卸车→卡车接收驶入信号→卡车开始排卸→卡车接收离开信号→卡车驶出排卸位,如图2(b)所示。

3)卡车破碎站协同作业:露天矿山运输卡车将矿岩从采掘点运出后,运输卡车经由矿山运输道路驶入破碎站区域。进入破碎站区域卸车过程中,需要保证卸车区域车辆的协同作业,最大效率地实现卡车的驶入驶出。运输卡车破碎站协同作业流程为:卡车按排卸规定等待卸车→卡车接收信号→卡车开始排卸→卡车接收离开信号→卡车驶出破碎站区域,如图2(c)所示。

4)车辆跟驰协同作业:卡车运输道路行驶→采集接收与前车实时距离→运输距离大于安全距离→保持原速行驶→运输距离小于安全距离→减速运行→接收与前车实时距离→与前车等速运行,如图2(d)所示。

5)多车路口会车作业:驶入路口会车区→接收会车指令信号→路口会车区等待→重车先行→接收启动信号→驶离会车区。此过程中确定路口会车通行规则,实时判断车辆属性信息、距离信息、速度信息,来实现路口优先通过车辆,保证车辆在路口通行的畅通,如图2(e)所示。

6)车辆协同避障:露天矿山车辆运输过程中,存在大小车之间的特殊作业场景下运输车辆之间的超车行为,或者由于运输过程中,大量岩土大块堆撒至运输道路中央,需要车辆进行超车、避障行驶。露天矿山车辆运输过程中存在超车行驶等特殊条件下的场景,如图2(f)所示。

图2 露天矿无人驾驶设备协同场景

2 无人驾驶关键技术

无人驾驶系统的实现,需要如下技术作为支撑,包括车辆定位技术、传感感知技术以及路径优化车辆调度算法等技术。

2.1 车辆定位关键技术

露天矿山实现无人驾驶技术,需要实现对车辆的实时定位,目前车辆的定位技术主要包括:GPS定位、磁感定位、惯性定位等技术。

1)GPS定位:基于GPS定位的方法通过全球定位系统来进行车辆定位。基于GPS的定位方法优点在于可全天候连续定位,使用差分GPS可实现厘米级定位,且适用于全局定位,缺点在于受环境影响较大,高楼、树木、隧道都会屏蔽GPS信号,由于露天矿山处在空旷地带,因此受高空建筑物或封闭硐室影响相对较小。

2)磁感定位:基于磁传感器的磁感应定位方法通过在露天矿山固定运输车道上安装磁钉,车辆可以在无人驾驶工程中通过检测磁信号的位置实现定位。磁感应定位方法优点在于通过预先铺置的磁性材料,检测结果稳定可靠,不受天气或其他障碍物的影响;其缺点需要对道路进行升级改造,成本较高,不便于大规模推广,适用于机场、工厂、车间等场所的物流自动导引。

3)惯性定位:基于惯性传感器的定位方法,通过使用陀螺仪、加速度计传感器来测量车辆的角加速度和线性加速度对测得的数据进行积分,从而推算出车辆相对初始位置的当前位置信息。基于惯性定位方法的优点在于不需要接受外界信号,受环境干扰小;其缺点在于存在累计误差,且随时间增加而增加,因此该方法适用于局部短时间内的定位或辅助定位。

4)基于视觉或激光的地图信息匹配定位:通过摄像头或激光雷达的地图信息匹配是一种绝对位置估计方法。通过建立地图信息,不断将检测到的数据特征与地图信息进行对比匹配,从而得到车辆在地图中的绝对位置。基于地图信息匹配定位方法的优点在于无累积误差,不需要对道路进行改造;其缺点在于需要对地图提前采集制作,由于绘制地图工作的数据量大,地图匹配及更新的实时性难度较大,加之露天矿山采剥工程持续更新,地图更新是制约其发展的难点。

目前露天矿定位采用GPS定位或者GPS定位融合惯性导航定位,同时融合激光雷达的方式来进行车辆定位。

2.2 数据传感感知技术

要实现露天矿山无人驾驶,需在矿车安装感知环境的传感器。涵盖激光雷达、毫米波雷达、超声波雷达以及高精度摄像头,他们相互协助,在距离、速度、方向上提供可靠的数据,辅助矿车准确地感知矿山环境。

1)激光雷达:激光传感器是利用激光技术进行测量的传感器。它由激光器、激光检测器和测量电路组成。其优点是可实现无接触远距离测量,速度快,精度高,量程大,抗光、点干扰能力强等。

2)毫米波雷达:毫米波雷达是指在30~300GHz频域的雷达。具有波长短、频段宽,比较容易实现窄波束,雷达分辨率高,不易受干扰等优点。通过接收信号和发射信号的相关处理实现对目标的探测方位、距离、相对速度。其优势在于可实现对监测区无间断全程覆盖,单台雷达可以实现“360°”区域覆盖。

2.3 运输路径模型算法

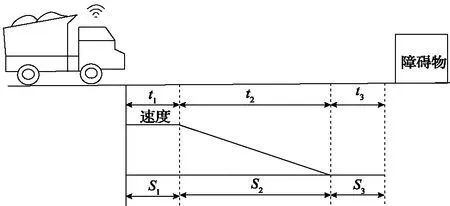

露天矿山无人驾驶的实现是要依托无人驾驶的上层路径跟踪算法[16]。通过采集车辆的感知实时数据,来实现对无人驾驶车辆的加速、减速、路径跟踪、相互车辆目标之间的实时感知,最终实现无人驾驶车辆任务的安全平稳的完成。安全距离跟驰模型是从防碰撞的安全驾驶角度出发,以运动学公式为基础建立起来的[17-20]。避障安全距离是指汽车发现情况紧急制动停车的距离,从当前车速到停止的最大滑动距离,安全距离主要由3部分组成,分别为算法运行距离S1、刹车距离S2以及预留距离S3。同时,还需实现上层采场至排土场的运输路径的统一规划,选择较优的运输路径以及降低运输距离。卡车避障如图3所示。

图3 卡车避障

3 露天矿山无人驾驶系统平台

露天矿无人驾驶远程协同系统平台主要依托于5G网络、云计算、大数据以及深度学习等方式,实现露天矿山工程设备的无人驾驶,实现工程设备之间的协同作业、协同调度。

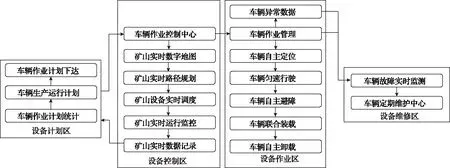

3.1 协同系统架构

露天矿无人驾驶远程协同平台系统架构如图4所示。包括三部分内容:一是数据通信系统;二是无人工程设备的协同;三是无人驾驶远程系统开采系统。无人驾驶系统的建立将大大减少矿山各生产设备之间的一线从业人员的数量,提高设备的可靠性,提高设备效率,降低由于人工操作所带来的不安全的危险因素。

图4 无人驾驶远程协同平台架构

3.2 协同流程及通信

露天矿山无人驾驶远程协同通过对无人驾驶车队的智能调度管控,最终实现整个矿区矿卡自卸车车队无人驾驶运行和智能网联管理,调度平台给车辆下达任务,监控矿区车辆位置状态及运行轨迹,车辆按照接收到的任务自动执行,实现自动行驶及自动卸料。

露天矿山无人驾驶车路通信及外部感知系统,通过感知外部识别,来实现对矿山无人驾驶车辆的决策规划、控制执行。实现矿山车辆控制系统和矿山道路控制系统的融合,顺利实现露天矿山场景下的无人驾驶。露天矿无人驾驶车路通信及外部感知系统关联如图5所示。

图5 无人驾驶车路通信及外部感知系统

3.3 设备作业流程

露天矿山无人驾驶设备作业流程:包括车辆作业计划的下达、车辆生产运行计划、车辆作业计划统计、矿山实时路径规划、矿山设备实时调度、矿山实时运行监控、矿山实时数据记录、车辆作业管理、自主定位、匀速行驶、自主避障、联合装载、自主卸载、设备异常故障、故障实时监测以及设备的定期维护保养的维修层。露天矿山无人驾驶设备的作业流程之间并不是单项传输,而是各个环节之间的上下融合关联分析的过程。露天矿山无人驾驶设备作业流程如图6所示。

图6 露天矿山无人驾驶设备作业流程

4 结论和展望

1)介绍了露天矿山的道路形态、设备协同场景、关键技术及系统平台。无人驾驶系统的应用部署需要充分结合露天矿山的特定场景及环境,深入挖掘设备作业流程及场景,运用相关业务算法,来逐步优化无人驾驶系统的应用。

2)目前,国内大型露天煤矿正在积极探索无人驾驶技术的应用。以准能、宝日希勒、伊敏河露天矿为代表的露天矿无人驾驶已经进入复杂生产区域试验阶段,相信不久的将来,无人驾驶车队将在我国露天矿山编组成功。