赵庄煤矿工作面分源联合立体抽采技术应用研究

2022-02-11赵学良罗华贵

赵学良,贾 航,罗华贵

(山西晋煤集团技术研究院有限责任公司,山西 晋城 048000)

工作面回采过程中,受煤层瓦斯快速解吸运移和通风布置方式等因素影响,工作面上隅角、回风侧是回采区域瓦斯治理重点部位。各矿井的工作面生产规模、巷道布置、装备和系统配置各异,采空区瓦斯治理技术和模式也具有自身特点。在地面井抽采方面,淮南进行了抽采管径分别为244.5mm和177.8mm的大直径地面钻井设计和抽采瓦斯试验,表明地面钻井布置于回风巷一侧在抽采效果上优于进风巷,能够有效地控制工作面回风瓦斯浓度[1];晋城寺河井区优化井身结构,为采空区瓦斯安全抽采探索了有效途径[2]。在井下技术应用方面,早期采用普通钻机施工高位钻孔[3,4]进行采空区瓦斯抽采,随着定向钻进装备和技术的发展[5],使用ZDY12000LD等定向钻机施工高位定向长钻孔[6],保证了钻孔在煤层顶板裂隙带内有效延伸,单孔最大瓦斯抽采流量超过30m3/min,回风巷和上隅角瓦斯浓度下降至0.4%[7]。针对回采工作面初采期瓦斯涌出异常,邻近层瓦斯涌出量大的问题,寺家庄矿采用伪倾斜后高抽巷配合走向高抽巷技术[8],并对走向高抽巷的合理层位进行优化[9],使得高抽巷平均抽采纯瓦斯流量为28.9m3/min,缓解了风排瓦斯的压力,上隅角瓦斯浓度降低为0.6%左右。结合井下高位钻孔抽采与采动区地面直井抽采技术的特点,采动区地面L型井抽采技术[8],平均抽采瓦斯纯流量2.2万m3/d,上隅角瓦斯浓度平均降幅46.5%。对于冒落带积聚瓦斯特别是从采空区直接涌向回风侧的瓦斯,于保种[10]研究上隅角插管深度对瓦斯抽采的影响,表明上隅角插管深度越深,上隅角瓦斯浓度越低;王兵建等[11]研究了上隅角埋管抽放前后采空区瓦斯运移规律,表明上隅角瓦斯抽放可平均减少42%的上隅角和采空区的瓦斯。王兆丰等[12]提出全生命周期的底板岩巷穿层钻孔一孔多用瓦斯抽采技术,研究了底抽巷穿层钻孔抽采采空区瓦斯规律。

一般情况下,各矿井将多个单一技术进行配套,对采空区来源瓦斯进行综合治理。三元福达矿[13]采用高位钻孔配合埋管抽放治理采面上隅角瓦斯,寺河矿、成庄矿根据中硬煤层巷道布置和瓦斯积聚特点[14-16],灵活应用高-中-低-底板-穿透等多种钻孔+闭墙埋管进行采空区瓦斯抽采,高产工作面回风巷、上隅角瓦斯浓度在0.5%以下。借鉴众多优秀研究成果,考虑赵庄工作面产量高,瓦斯涌出量大的实际,本文以赵庄煤业工作面回采巷道布置为基础,通过高位钻孔技术、横川闭墙埋管技术、底抽巷闭墙埋管技术,构建了适合矿井自身的高产工作面采空区瓦斯分源联合立体抽采模式,为相似工作面的瓦斯治理提供参考。

1 瓦斯治理现状及实施工作面概况

1.1 工作面回采过程中瓦斯治理现状

作为千万级生产矿井,单个工作面日产煤量在1万t左右,为避免工作面回采过程中上隅角、回风巷等关键地点瓦斯超限,赵庄煤业回采工作面一般采取“高抽巷抽采为主+普通钻机高位钻孔+横川闭墙埋管抽采”的采空区瓦斯抽采模式,解决了工作面回采过程中的瓦斯问题。其中,高抽巷布置在煤层顶板上部的裂隙带岩层中,施工成本高,施工周期在一年左右,同时,岩巷施工带来的废弃矸石需进行再处理,增加了运输系统的负担,不利于环保工作的开展,也影响了矿井生产的高效衔接。矿井亟需探索优化现有的瓦斯治理模式。

1.2 实施工作面概况

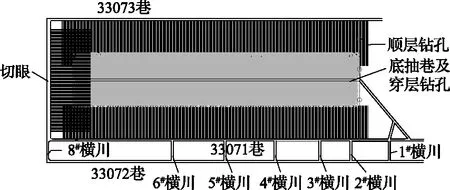

赵庄煤业3307工作面,主采3#煤层,走向长度740m,煤层松软(f=0.5左右),倾向长度282m,煤层厚度平均4.70m,煤层倾角平均6°,采用一次采全高回采工艺。工作面采用三巷布置和两进一回“U”型通风方式,如图1所示。其中33073巷为辅助进风巷,配风量500m3/min、33071巷为进风巷,配风量3200m3/min;33072巷为回风巷,回风量3700m3/min。工作面中部的下方9m左右布置底抽巷,利用底抽巷布置穿层钻孔与工作面两侧的顺层钻孔共同对本煤层瓦斯进行抽采(图1),经过近两年的抽采,工作面回采区域煤层瓦斯含量下降至6.83m3/t以下,实际可解吸瓦斯含量最大值3.72m3/t(<4m3/t),满足工作面日产万吨对煤层可解吸瓦斯含量指标的要求,进入回采阶段。

图1 3307工作面巷道、穿层钻孔、顺层钻孔布置示意图

2 高产工作面分源联抽技术方法及关键参数

2.1 工作面回采过程中瓦斯来源及涌出规律概况

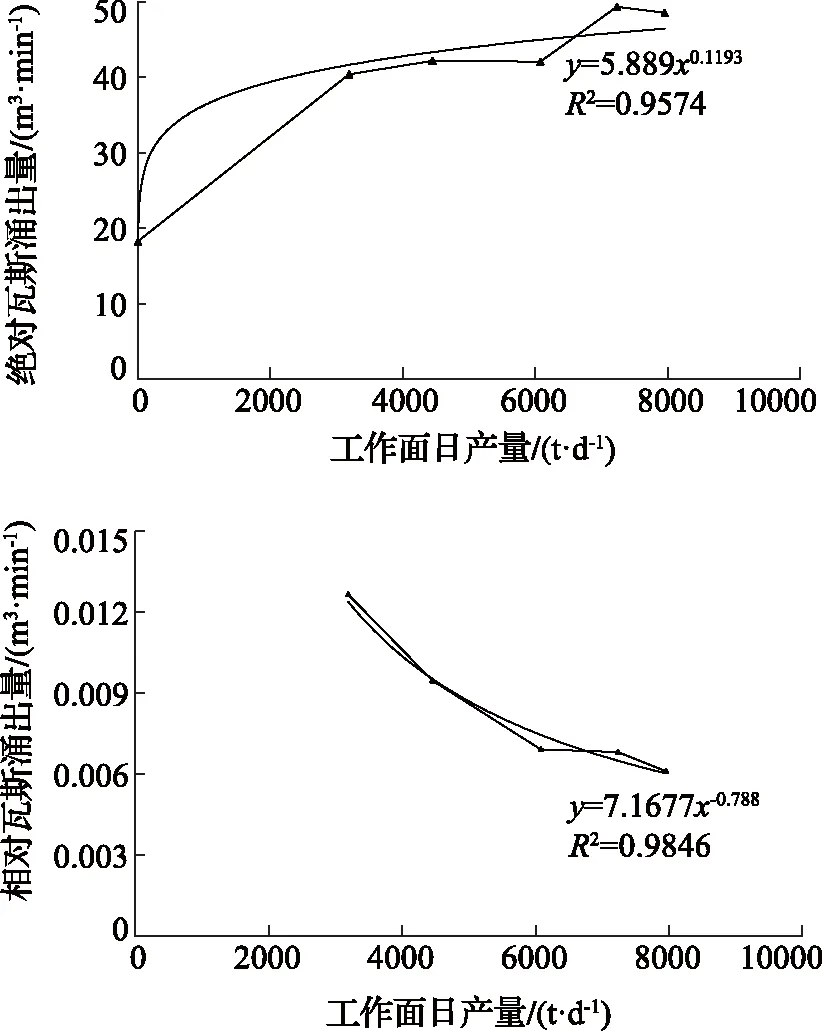

赵庄井田内含有2#、3#、8-1#、14#、15#等多种煤层,除3#、15#煤层稳定可采外,其余煤层为不可采或局部可采煤层。保护层开采保护层与被保护层之间的有效垂距见表1。

表1 保护层开采保护层与被保护层之间的有效垂距

参考表1,当3#煤层回采时,上部的2#煤层以及下部的5#至15#煤层,均在采动影响范围内,卸压范围内的邻近层瓦斯可涌向回采区域;另一方面,工作面前方卸压范围的煤壁瓦斯、采空区遗煤解吸瓦斯等均是回采区域的主要瓦斯源。从瓦斯集聚位置分析,根据顶板“三带”划分理论及覆岩采动裂隙分布的“O”形圈特征[17,18],在工作面回采过程中,上部邻近层的瓦斯主要集聚在顶板裂隙带区域,由于瓦斯比重轻,其他瓦斯源涌出瓦斯可上浮积聚至裂隙带区域,因此,顶板裂隙带区域是瓦斯抽采重点区域;采空区垮落带空间大,并且靠近工作面、上隅角等重点区域,煤壁瓦斯、遗煤瓦斯、下邻近层上浮瓦斯均大量积聚于该区域,受空间、配风等因素影响,该区域积聚瓦斯浓度相对较低,需针对性布置抽采措施;底板裂隙带是下邻近层卸压瓦斯涌向回采区域的通道,也需进行有效拦截,减轻上部抽采技术负担。

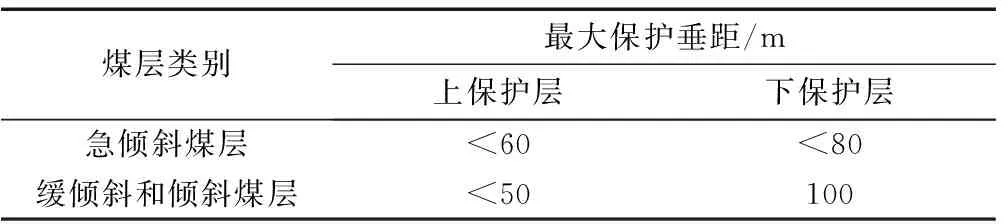

对赵庄煤业工作面回采过程中的瓦斯涌出数据进行初步分析。不同日产量与回采区域绝对瓦斯涌出量、相对瓦斯涌出量的变化规律如图2所示。由图2可知:

图2 不同日产量与区域瓦斯涌出量关系图

1)工作面不作业时,煤体瓦斯解吸速度慢,回采区域绝对瓦斯涌出总量在18.24m3/min左右。

2)工作面绝对瓦斯涌出量、相对瓦斯涌出量分别与工作面日产量呈正幂函数、负幂函数关系。说明当产量达到一定值后,瓦斯涌出量会趋于稳定,推算工作面日产量达到10000t时,绝对瓦斯涌出量为47.68m3/min。

2.2 分源联抽技术方法及关键参数

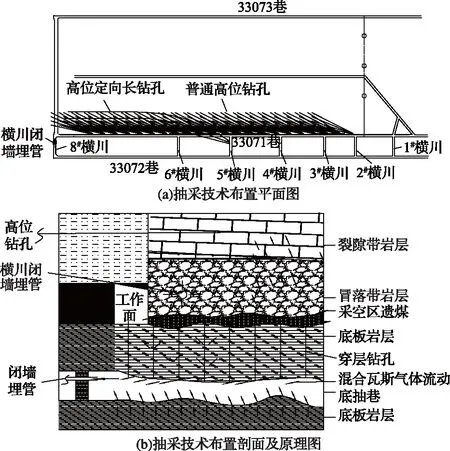

根据工作面巷道布置、煤层地质、工作面回采过程中的瓦斯涌出和积聚规律,采用高位钻孔对裂隙带积聚瓦斯进行抽采、采用横川闭墙埋管技术对跨落带积聚瓦斯进行抽采、采用底抽巷闭墙埋管技术对下邻近层卸压解吸瓦斯进行抽采,抽采技术布置平面如图3(a),抽采技术布置剖面及原理示意如图3(b)。如图3(a)(b)所示,高位钻孔和横川闭墙埋管横向位于工作面回风侧,高位钻孔和横川闭墙埋管纵向分别位于裂隙带和跨落带,通过抽采,阻止裂隙带和跨落带集聚瓦斯涌向上隅角区域。底抽巷闭墙埋管是在原有的底抽巷基础上进行布置,横向位于工作面的中部,纵向位于工作面下部9米左右,通过抽采,拦截下邻近层涌向回采区域的瓦斯。至此,建立工作面回采过程中采空区瓦斯分源联合立体抽采模式。本节将对各种抽采技术的作用、关键参数及实施进行介绍。

图3 3307工作面回采期间抽采技术措施布置示意图

2.2.1 高位钻孔技术

高位钻孔布置层位在顶板裂隙带。煤层顶底板岩层厚度分布:底板从上至下由山西组下部K7砂岩、细粒砂岩(4.2m)、砂岩(3m)、粉砂岩(2.1m)组成;顶板由直接顶泥岩~砂质泥岩(4.8m)、K砂岩(9m),细~中粒砂岩(18.43m)组成,老顶中粒砂岩厚(5.08m),距煤层顶板 21.2m。结合顶底板的岩性,根据公式(1),确定高位钻孔的布置层位在顶板上55.91~67.12m 范围内。

式中,HH为裂隙带高度,m;M为煤层厚度,m。

在横向上,确定距离回风侧20~100m为高位钻孔的布置范围。

在实际施工过程中,参考三维地震勘探资料,3307工作面,较大断层和陷落柱主要分布在距切眼400至700m的范围内(回风侧5#横川以外),在此条件下,为防止高位定向长钻孔失效,采取高位定向长钻孔和普通高位钻孔对顶板裂隙带积聚瓦斯进行针对性抽采。

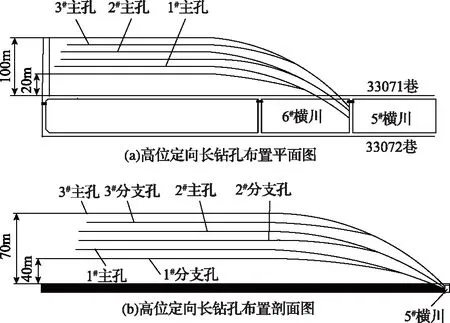

在5#横川内布置钻场,使用千米定向钻机进行高位定向长钻孔施工,终孔位置在工作面切眼的上部。钻孔按照一个主孔(孔径∅203mm)、一个分支(孔径∅98mm)设计,主孔与分支孔呈上下布置,大孔径主孔确保浓度和流量,小孔径分支孔确保裂隙导通,保证钻孔抽采效果,共计施工3个高位定向长钻孔主孔,钻孔间距10~20m,层位在40~70m,如图4所示。

图4 高位定向长钻孔设计示意图

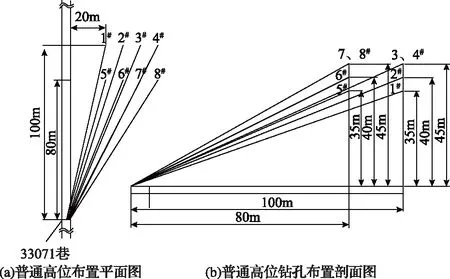

3307工作面的地质构造异常区域大多靠近停采线侧,在此区域内既布置本文3.1.1的高位定向长钻孔,也布置普通高位钻孔。具体为:在33071巷使用普通钻机施工走向高位钻孔,每隔30m布置一组钻孔,每组钻孔有两排,共8个钻孔,如图5所示。第一排水平距离100m,第二排水平距离80m,两排间距0.5m,钻孔的终孔层位在煤层顶板上35至45m范围内,在33071巷共布置了24组高位钻孔,实现整个工作面顶板裂隙积聚瓦斯压茬式接续抽采。

图5 普通高位钻孔设计示意图

2.2.2 横川闭墙埋管技术

对于高产工作面,在“U”型通风方式下,工作面配风从进风侧流入回风侧的过程中,会携带大量采空区瓦斯涌向上隅角区域,仅靠裂隙带抽采措施无法有效解决因顶板瞬时垮落、风流异常等特殊原因造成的采空区瓦斯短时大量涌出并在上隅角区域快速积聚的问题。因此,在工作面的后部横川封闭过程中进行闭墙埋管,并将工作面后部的1个或者2个横川闭墙埋管接入大流量抽采系统,一方面通过抽采阻止采空区瓦斯涌向上隅角区域,另一方面通过大流量改变上隅角流场,消除上隅角区域风流“漩涡”,避免上隅角瓦斯超限。横川闭墙埋管的抽采纯量参考矿井之前工作面风排瓦斯量16.5m3/min的30%进行取值5.96m3/min,抽采瓦斯浓度按照不低于4%进行进行确定,由此确定横川闭墙的抽采的混量为193.7m3/min。抽采管径:

D=0.1457×(Q/V)0.5

(2)

式中,D为抽采瓦斯管径,m;Q为抽采管内混合瓦斯流量,m3/min;V为抽采管内瓦斯平均流速,经济流速V=5~12m/s。

根据公式确定抽采管径为最小为585.4mm。

2.2.3 底抽巷闭墙埋管技术

工作面回采过程中,受采动影响,会产生底板裂隙,成为下邻近煤岩层卸压瓦斯涌向工作面的通道。根据3307工作面中部底抽巷及穿层钻孔布置特点,分析认为工作面回采过程中产生底板裂隙,并与底抽巷沟通。因此,进行底抽行闭墙埋管并接入抽采系统,在负压作用下,以底板裂隙为通道,主要抽采采空区遗煤解吸瓦斯。分别在底抽巷300m位置和600m位置处施工闭墙及埋管,具体实施为:工作面开始回采后,底抽巷穿层钻孔相应的抽采系统逐段拆除,在底抽巷300m处施工密闭墙并埋管接入抽采系统发挥作用。待工作面推进位置超过下部底抽巷闭墙埋管位置时,拆除底抽巷300m位置处相应的抽采管路,在底抽巷600m位置施工闭墙并埋管接入抽采系统,保证底抽巷闭墙埋管抽采的连续性。

与上述技术措施相配套的抽采系统有三套,分别是:①在33072巷布置一趟DN355管路,连接高位定向钻孔、普通钻高位钻孔,其特点是高负压,主要抽采顶板裂隙带高浓度瓦斯;②33072巷布置一趟DN610管路,连接横川闭墙DN560埋管,其特点是大流量,阻止采空区瓦斯涌向上隅角;③底抽巷布置一趟DN355管路,连接抽底抽巷闭墙DN355埋管。

3 效果分析

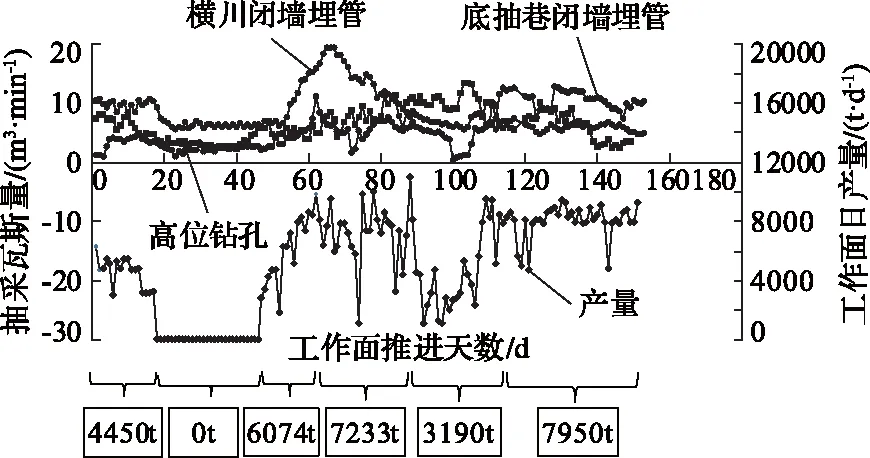

3307工作面回采过程中,连续收集近5个月的单日煤炭产量、各种技术的抽采数据等,工作面累计推进430m。工作面推进过程中,工作面推进距离和单日煤炭产量变化如图6所示。由图6可知,受生产、地质、机电等各种因素控制,工作面单日产量起伏较大,除停产外,单日最高产量可达10000t,最低1000t。

图6 工作面推进距离、日产量变化曲线图

各种抽采技术抽采瓦斯纯量、单日煤炭产量的变化曲线如图7所示。由图7可知:各种技术措施的抽采瓦斯量与工作面产量密切相关,工作面短期内(小于5d)停产,不影响抽采效果,反映了采动影响后煤岩层瓦斯解吸并释放的有效作用时间。

图7 各种技术措施抽采瓦斯量变化曲线图

工作面不同日产量下各种抽采技术的抽采瓦斯浓度及抽采瓦斯纯量的统计见表2,由表2可知:

1)各种技术措施的抽采瓦斯浓度值从大到小依次是高位钻孔>底抽巷闭墙埋管>横川闭墙埋管,其中:高位钻孔的抽采浓度为17.92%~26.69%,横川闭墙埋管抽采浓度为1.3%~3.6%,底抽巷闭墙埋管抽采浓度为7.73%~17.1%。分析认为:布置在顶板裂隙带内的高位钻孔孔径小且该区域工作面漏风量小,积聚瓦斯浓度高;布置在工作面下部的底抽巷闭墙埋管抽采断面面积大(底抽巷净断面面积15.3m2)且有穿层钻孔和工作面底板裂隙的导通,积聚瓦斯浓度相对较低;布置在工作面采空区冒落带的横川闭墙埋管处于工作面漏风区域,积聚瓦斯浓度最低。

表2 工作面不同日产量下各种抽采技术措施的抽采瓦斯浓度和纯量统计表

2)不同日产量的条件下,三种技术措施的抽采瓦斯量,呈现随工作面产量增加而增加的趋势,三者抽采纯量值从大到小排序依次是横川闭墙埋管>高位钻孔>底抽巷闭墙埋管,但监测后期工作面推进至272m左右(单日产量均值7950t)时,底抽巷抽采瓦斯纯量提升较快,由5.73m3/min上升至10.3m3/min,占抽采总量的49%左右,而横川闭墙埋管抽采纯量占抽采总量的占比由50%左右下降至25%左右,分析及现场确认,工作面回采至该区域范围时,处于底抽巷闭墙埋管的正上方抽采覆盖区域,推断采空区内的大量瓦斯汇集底抽巷抽采区域,底抽巷闭墙埋管的抽采作用得到最大发挥,验证了底抽巷闭墙埋管抽采在瓦斯治理中的重要作用。

3)在抽采混量匹配方面,以抽采浓度为衡量标准,确定高位钻孔、横川闭墙埋管、底抽巷闭墙埋管的最佳抽采混量分别为:30.42m3/min、384.9m3/min、59.8m3/min。

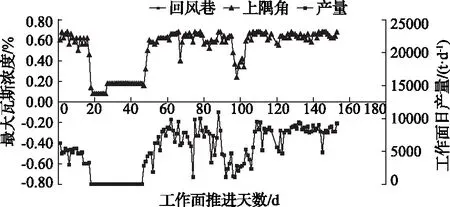

工作面回采过程中,上隅角、回风巷最大瓦斯浓度变化如图8所示。由图8可知:通过分源联合立体抽采,工作面上隅角、回风巷的最大瓦斯年浓度在0.7%以下,保证了工作面回采安全。

图8 上隅角、回风巷最大瓦斯浓度变化曲线图

4 结 论

1)分析了工作面回采过程中瓦斯积聚和涌出规律,据此,在高位钻孔抽采技术、横川闭墙抽采技术的基础上,增加底抽巷闭墙埋管抽采技术,实现底抽巷的二次利用,形成工作面采空区瓦斯的分源联合立体抽采新模式。

2)分析了分源联合立体抽采技术的抽采浓度、抽采纯量变化规律,验证了各种抽采技术在瓦斯治理中的主要作用:高位钻孔、横川闭墙埋管、底抽巷闭墙埋管分别对顶板裂隙带积聚瓦斯、垮落带积聚瓦斯、下部煤层涌出瓦斯进行针对性精准抽采,阻止各采空区来源瓦斯涌向回采区域。以抽采浓度为衡量标准,得到了各种抽采技术最佳匹配抽采混量。

3)通过运用分源联合立体抽采新模式,使得最高日产万吨的U形通风方式下的高产工作面上隅角、回风巷等关键地点的最大瓦斯浓度在0.7%以下,保障了工作面安全回采。