基于PLC技术的压铸模型芯温度控制系统设计

2022-02-11张嘉杰黄敏虹

张嘉杰,郭 建,林 康,黄敏虹,董 艺

(广州城市理工学院,广东 广州 510000)

随着中国汽车、机械、电子等产业的飞速发展,对毛坯的尺寸、外观质量及性能的要求提升。压铸因为尺寸精度高,表面质量好而得到广泛应用。压铸生产中,压铸合金、压铸模、压铸机是压铸工艺的3大要素,其中压铸模的温度控制对于金属液的充填、凝固过程以及压铸模使用寿命和产品质量的稳定性有着非常大的影响,是必须要控制的参数之一[1]。

传统的压铸模采用水冷方式来调节模具工作温度,冷却系统的设计和实际的流量依据经验确定,较少对实际模具工作温度进行监控,难以满足结构复杂并且质量要求高的压铸件的生产要求。

本文以阀体生产为例,利用三菱FX3U系列的PLC作为模温控制系统的硬件控制核心和PID调温软件,通过温度传感器实时反馈的信号,利用流量比例阀作为控制流量的执行元件,搭建了控制型芯冷却系统温度控制的平台。

1 压铸模具温度控制概述

1.1 压力铸造对模具温度控制的要求

在压力铸造中,模具的作用是,浇注合金液后,把其热量传走,令合金液冷却凝固从而形成需要的铸件。而在压力铸造控制系统中,模具的温度控制是尤为重要的。压铸中的模具温度一般为压铸件容易取出时的模具温度,模具温度通常会直接影响到合金液的形成从而影响铸件的成型情况。

1.2 压铸模具温度控制方法

在压铸制造时,将温度很高的合金液压进模具的型腔中,合金液就会将热量传递给模具从而冷却形成铸件。模具不仅要吸收传递过来的热量,还需要进行自身散热。而在正常情况下,模具的自身散热量通常小于模具吸收的热量,这样会导致模具的温度不断地升高。如果模具的温度过高,则会导致模具的使用寿命减少,也会对压铸件的质量产生不利的影响。所以,为了确保减少这类情况的发生,则要对模具温度进行控制。

现在常用的模具冷却方法有:①水冷。在压铸模具上设置冷却水通道,使循环水通入成形镶块或型芯内,将热量带出模具。水冷冷却效率高,能有效降低型腔表面的温度,但增加了压铸模具结构的复杂程度,主要用于要求散热量大的模具。但为了防止型腔表面结露,冷却水的温度应高于室温。②风冷。对于压铸型中难于用水冷却的部位,可采用风冷,风冷可采用鼓风机鼓风或用压缩空气。风冷不但能冷却铝合金压铸模具,还能将涂料吹匀,驱散涂料的挥发气体,减少铸件气孔。③热管冷却。主要用于难于用冷却水直接冷却的细小部位,在需冷却的细小部位,用热管特热量导出,再用冷却水冷却热管。④间接冷却。在模温机压铸型的热节部位可以用传热系数高的合金(铵青铜、钨基合金等)进行间接冷却,将铵青铜销旋入固定型芯,铜销的末端带有散热片以增强冷却效果。

因为前3种方法的冷却效果有限,因此本设计对模具温度控制所采用的方法是水冷,确保模具温度能够达到控制的要求,来保证生产高效运行。通过温度传感器采集模具各个部分的实时温度传递给计算机,均衡准确地控制模具的温度,提高压铸件的性能和成型质量。

2 拟解决的问题

某阀体材料为铝合金YL112,内部结构如图1所示。该零件有较高气密性要求,要求在1 200 kPa下不能漏气。

图1 某阀体结构简图

由于YL112具有良好的流动性,该阀体零件采用压力铸造方法生产。内部结构采用多个型芯成型,其中成型中间孔的型芯如图2所示,型芯材料为H13钢。在阀体压铸成型过程中,该型芯被高温合金液包围,散热条件差,导致铸件粘模出型困难,同时此处也是阀体内部质量要求高的部位。因此,该型芯内部必须开设冷却水道。由于型芯直径较小,采用了如图3所示的通水器,装配后的组件如图4所示。

在阀体的实际生产过程中,毛坯在机加工后,中间孔的内壁时不时会出现一些细小孔洞,导致阀体泄漏,无法通过气密性实验,从而使得阀体批量报废。经过分析,发现冷却系统的不稳定是产生这种现象的根本原因。一方面由于水道孔径小,水垢容易使水道流量减小,甚至堵塞水道,却没有被发现,使得模具型芯温度高;另外,水道的流量是否满足成型的需要取决于经验,水阀开启度由操作工人手工设置,随意性较大。

3 系统总体方案设计

为解决上述问题,拟借助于自动控制技术,搭建一个温度控制的平台,对型芯冷却系统进行监控,及时发现模具温度的变化,并在此基础上,通过调节水道的流量,实现对模具型芯温度的自动调节,以保证良好的成型质量。

阀体压铸模型芯温度控制系统如图5所示。将温度传感器埋入压铸模型芯内,以此来检测模具工作温度。但是此模具型芯直径小,加工完成后硬度高,不易在型芯上打孔埋入温度传感器。而检测型芯冷却系统系统的出水温度相对容易实现。所以把温度传感器设置在压铸模型芯的出水口附近来检测出水的温度,将出水温度作为系统检测温度。

在阀体的生产过程中,模具工作温度应控制在180~220℃,连续生产时,温度一般不会低于最低控制温度,常常出现的问题是超过上限温度。通过收集实际生产的经验数据,将出水温度上限确定为65℃。

当型芯冷却系统出水温度超过预设温度65℃时,意味着模具工作温度偏高,水泵开始从蓄水池里泵冷却水,通过流量比例阀来调节流量,然后流量加大后的冷却水自进水口S1进入型芯内循环,加强对型芯的冷却能力,以保证型芯工作温度维持在合理的范围。

该系统平台主要是对压铸模型芯进行降温控制,通过PID算法作用于流量比例阀。因此,本系统采用等效的PID算法,依靠调节不同温度下冷却系统相应的水流量,实现压铸模型芯工作温度的反馈和自动控制,其原理是压铸模型芯出水的冷却水温度反馈到PLC,当温度超过预设值,PID参数会自动调谐,进行PID运算,在PLC进一步转化处理,对不同温度的水流量在线分配。

4 控制系统的硬件设计

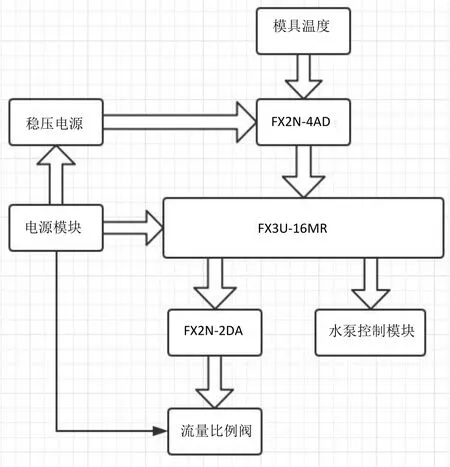

控制系统的硬件结构如图6所示。该系统的硬件以三菱FX3U-16MR系列的PLC作为核心,搭配抗干扰能力强的1个FX2N-4AD模块和1个FX2N-2DA模块,以及一个4~20 mA信号输入的流量比例阀。通过控制流量比例阀阀口的大小来控制流量大小,最大限度保证压铸模温度降到预设温度值。

图6 控制系统的硬件结构

本系统包含启动、停止和急停按钮;由温度传感器和FX2N-AD转换模块组合成为温度检测模块,将温度的模拟量转换成数字量输入到PLC中[2];由FX2N-2DA模块、流量比例阀和水泵控制模块组合成为模具冷却模块,通过PLC的核心PID程序运算,PLC输出数字量到FX2N-2DA模块中,输出4~20 mA的电流信号到流量比例阀中来控制流量比例阀阀口的大小,进而达到控制流量的大小,利用PID自动调谐可灵活控制流量比例阀阀口大小[1],进而控制冷却水流量的大小,并使得阀体压铸模型芯冷却系统出水温度降至(60±5)℃。

5 软件程序的PID整定

PID控制器具有结构简单、容易实现的特点,并且具有较强的鲁棒性[3]。

虽说现在有许多先进的控制算法,但是作为一个被广泛应用于工业控制各个领域中的经典控制规律,PID控制却并没有被淘汰,而且在控制的各个领域中仍占据主导地位。

本程序是采用GX Works软件设计压铸模型芯温度自动控制程序,以实现压铸模型芯温度的PID整定和自动调谐。PID控制是指根据系统的偏差信号,利用比例(P)、积分(I)和微分(D)来计算控制量,在通过计算的结果完成对系统的控制和调节[4]。

PID控制器参数整定的方法很多,概括起来有两大类:①理论计算整定法。它主要是依据系统的数学模型,经过理论计算确定控制器参数。这种方法所得到的计算数据未必可以直接用,还必须通过工程实际进行调整和修改。理论计算整定法虽说有经验值可以方便使用,但是这些经验值未必是对控制系统最好的。②工程整定方法。它主要依赖工程经验,直接在控制系统的试验中进行,且方法简单、易于掌握,在工程实际中被广泛采用。在PLC中,PID控制器参数的工程整定方法,主要有极限循环法和阶跃响应法。这两种方法都有各自的优缺点,但其共同点都是可以通过实验来对PID控制器参数进行整定。

在控制系统中,最常用的是极限循环法,极限循环法是在进行两位值控制(根据偏差,切换输出上限值和输出下限值)时,测定输入值的变化,通过变化值来求出PID控制的参数。这种极限循环法适用于连续模拟量输出的控制系统,用于控制流量比例阀的阀口大小。

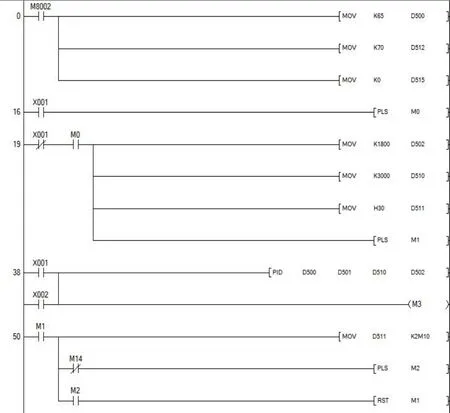

图7为利用GX Works软件设计的PID自动调谐调温的程序。三菱FX3U-16MR系列的PLC的PID指令格式为“S1、S2、S3、D”。其中S1为预设的型芯冷却系统出水温度SV,将它寄存到D500中;S2为压铸模型芯出水口冷却水的实际测量温度PV,将它寄存到D501中;S3为PID参数,其中包含采样时间、比例增益、积分时间、微分增益等25个字节,将它们寄存到D510中;D为经过PLC的PID算法运算后的实际输出,将它寄存到D502中。由于预设的型芯冷却系统出水温度SV为65℃,将其存入到数据寄存器D500中,设置滤波系数为70%和微分增益为0。当X001和M0为“1”且X002为“0”时,程序的自动调谐开始,设置采样时间为5 s,输出2 s。当M2产生脉冲时,M1复位,程序自动调谐完成。

图7 PLC程序

6 结论

本文设计了一个基于PLC操作系统的压铸模型芯温度自动控制系统,并描述了系统整体结构、系统方案、部分硬件设计和部分软件程序,基本上满足了阀体模具型芯冷却系统不能实时监测的缺陷,有助于改善阀体成型质量,同时也提高了模具寿命。基于GX Works软件设计了关于PID自动调谐温度的程序,实现阀体压铸模型芯的温度自动控制。