轨道交通车轴自动检测设备在线校准方法研究

2022-02-11林永强赵荣庭张晓磊

林永强,李 艳,赵荣庭,周 菁,张晓磊

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266109;2.中国航空工业集团公司北京长城计量测试技术研究所,北京 100095)

车轴是承载铁路机车载荷的重要部件,所处的运行环境复杂,在列车高速运行过程中会飞速旋转,如果车轴制造精度不足,车轴尺寸引起的装配误差会导致车轴载荷分布不均衡,进而导致机车车体的振动和车轮、车轴本身的磨损,甚至会引发安全事故。因此,车轴尺寸的测量精度直接关系到动车运行的安全[1-2]。

车轴检测的主要内容为车轴工作配合面的尺寸及其形位公差。传统检测方法采用专用检测工具进行接触式测量,例如径向尺寸采用外径千分尺测量,轴向尺寸采用专用测尺测量,圆弧部位采用圆弧半径规测量,由检测人员在平台或专用支架上进行。人工测量使得检测人员工作强度大、效率不高,测量结果容易受到检测人员技术水平的影响,测量数据也难以实现信息化管理。

随着轨道交通的高速发展以及智能制造2025和工业4.0的推进,轨道交通转向架车轴的产品质量和生产效率要求不断提高。为了满足日益增长的生产需求,车轴生产线不断引入新的测量设备和信息管理系统,由传统检测方式逐渐转变到数字化、半自动化及自动化,测量工具由通用量具发展为自动检测设备,生产数据实现信息化管理。数字化信息系统将测量过程中的测量设备、机器人系统、机器人外围系统、料架系统、零件标识系统、安全防护系统等有效串联起来,形成测量单元,有效管理测量信息,为加工、装配过程提供数据反馈,提高了产品的质量和生产效率[3]。

基于信息化管理系统,本文介绍了车轴自动化检测系统,实现全过程的信息化管理,检测得到的车轴测量值可为其他生产环节提供依据。然而,针对自动检测设备,其校准方法不同于传统检测工具,需要在现场环境下实现在线校准,要考虑到环境误差、安装误差、阿贝误差等因素对设备的影响,单独校准此类设备上安装的传感器并不能准确评价其检测产品特征参数的能力。因此,为了保证车轴自动化检测设备能够发挥其重要作用,保障测量数据的准确可靠,对车轴自动化检测系统的校准方法进行研究是很有必要的。

本文对轨道交通车轴自动检测设备的组成、测量原理及校准方法进行了研究,分析了测量结果的误差来源,给出了适合该自动检测设备的现场校准解决方法,并根据给出的校准方法进行了实验验证。

1 轨道交通车轴自动检测设备原理及结构

车轴是构成车轴的基准部件,车轴检测需要在实现适应车轴生产线多品种、批量化生产需求得同时,准确、高效地实现车轴的全尺寸检测,并实现生产过程中的信息共享。

1.1 车轴结构特征参数

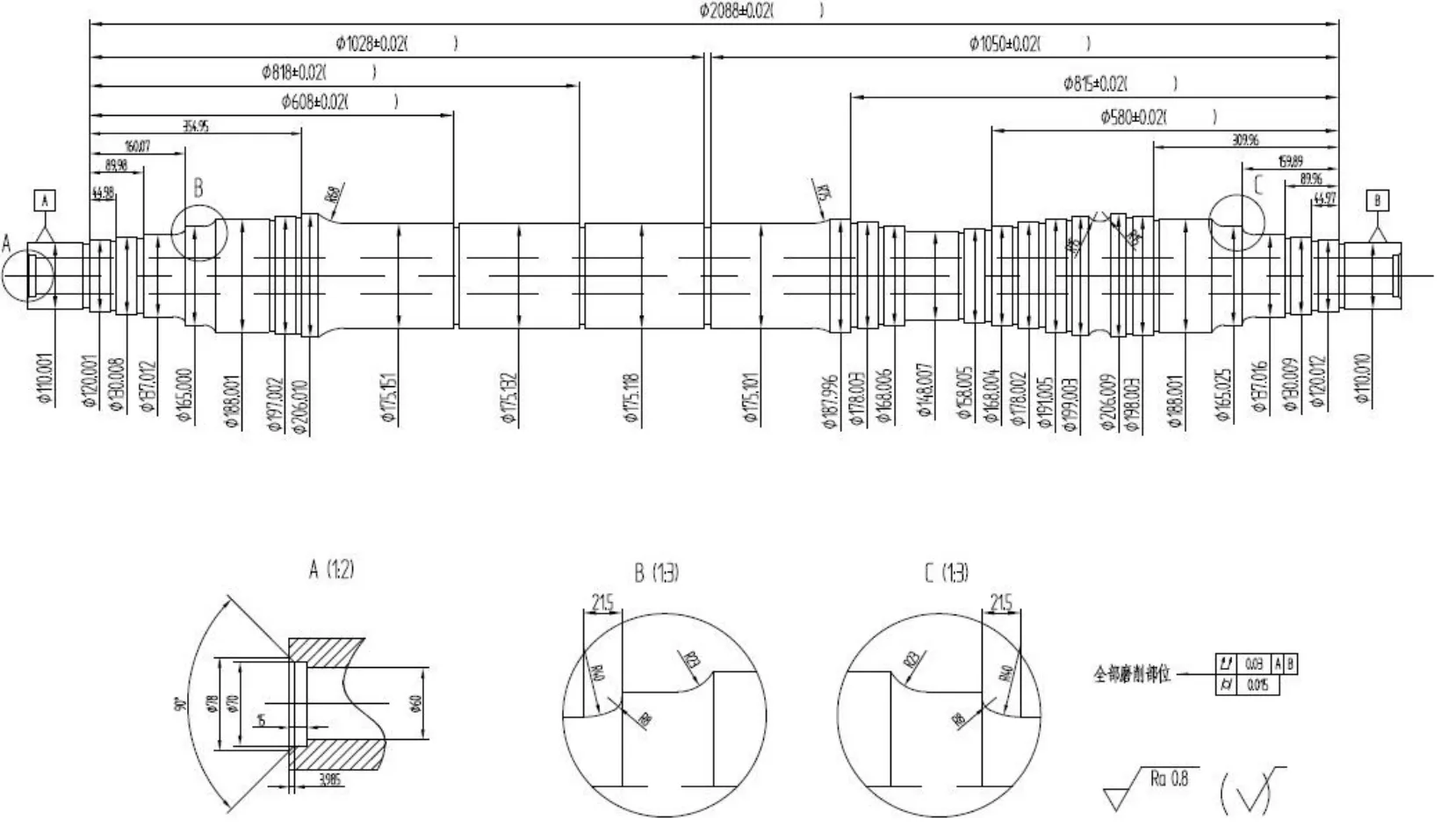

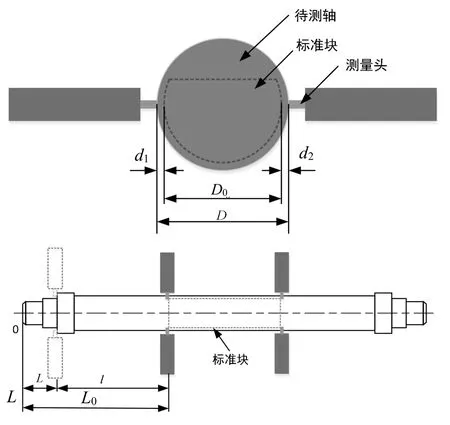

车轴主要包括轴径、轴身、轮座、齿轮箱座等结构,这些结构主要用于安装轴承、车轮、制动盘、齿轮箱、驱动单元等零部件[4]。车轴具有尺寸大、结构复杂、结构特征参数精度要求高的特点,其基本结构如图1所示。

图1 车轴基本结构示例(单位:mm)

车轴轴体上包含大量的装配定位基准,其结构特征参数包括台阶轴的轴向尺寸、直径、圆度(径向跳动)、圆柱度,台阶端面跳动,端面平行度以及过渡段的圆弧半径等。其中,各个阶梯轴的直径检测是检测和记录的关键点,属于高精度检测,圆弧和轴向尺寸的检测同样是难点。

1.2 车轴自动检测设备结构组成及原理

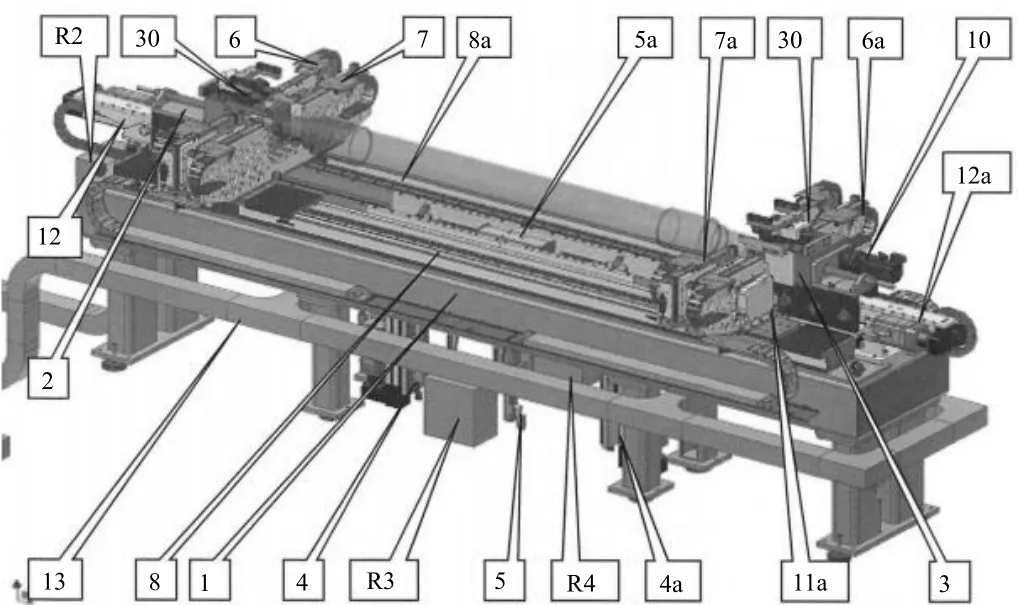

采用车轴检测设备用于对车轴结构特征参数(尺寸和几何结构)进行在线自动测量,采用高精度直线位移定位单元结合双向接触式测量头与激光扫描测量头,实现车轴结构特征参数的准确测量。设备的结构组成如图2所示,主要包括基座、车轴夹持及旋转单元、4个横向测量臂、2个光学测微计(激光扫描测量头)、测量头轴向直线位移单元、标准块、运动控制及测量软件。

图2 轨道交通车轴自动检测设备机械结构组成

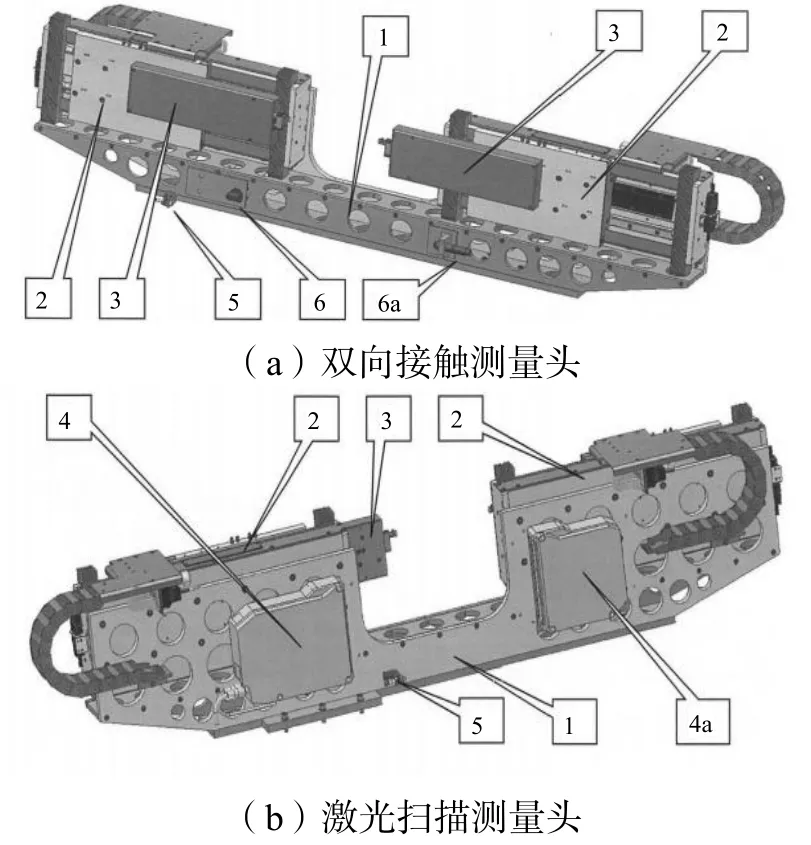

1.2.1 测量臂及直线定位单元

测量臂结构如图3所示,4个横向测量臂可分为2个外臂和2个内臂。每个外臂上一侧安装有一对双向接触测量头,如图3(a)所示,另一侧安装有一对激光扫描测量头,如图3(b)所示。每个内壁上仅一侧安装有一对双向接触测量头,另一侧为空。双向接触测量头能够测量轴向及径向尺寸,激光扫描测量头能够测量过渡段圆弧半径和长度。

图3 测量臂结构示意图

测量臂固定在滑块上,其在纵轴上的定位由直线定位单元实现。测量臂底座为U形框架,2个径向定位和测量直线位移单元固定在框架上,可将接触测量头从径向方向移动到被测部位。

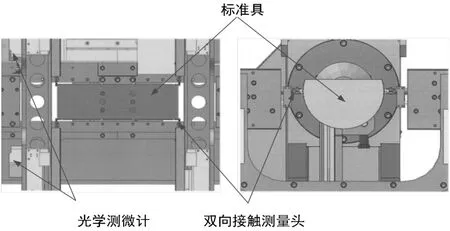

1.2.2 标准块

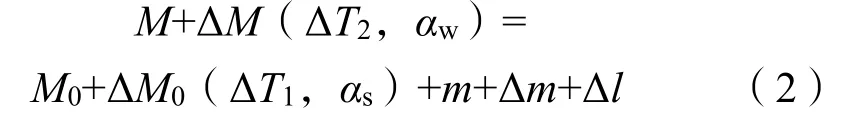

标准块对测量传感器校准示意图如图4所示。标准块位于检测设备中部,用于接触测量头和光学测微计的自校准。校准时将测量头移至标准块,测量标准块的直径(径向)及纵向长度,采用光学测微计测量标准块的直径。

图4 标准块对测量传感器校准示意图

2 测量数学模型

车轴自动检测设备在经过标准块校准后,测量时采用相对测量法得到直径和位置尺寸,如图5所示。

图5 轴向及径向尺寸测量示意图

对于车轴直径,有D=D0+d1+d2。

对于车轴端面位置,有L=L0+l。

记车轴特征参数为M,将测量方程统一写为:

式(1)中:M为车轴特征参数测量值;M0为标准块参考值;m为测量值的变化量。

在现场环境条件下,标准块检定、检测设备自校准环节、车轴测量环节所处的环境温度不能保持一致,需考虑环境温度变化对测量结果造成的影响。车轴检测设备为高精度设备,温度的影响会比较显著[5]。

另外,由上述测量模型可知,标准块参数越接近被测车轴特征参数的值,测量结果的准确度越高。然而,设备内置的标准块尺寸单一,不能保证检测设备对车轴全部特征参数测量的准确性。在进行端面位置测量时,测量头所在的位置由直线位移单元决定。在车轴检测过程中,测量臂通过轴向直线位移单元移动到指定位置处进行检测,直线位移单元的定位精度直接决定了测量臂能否对规定的位置进行正确测量。

设标准块尺寸受温度变化的影响产生的变化量为ΔM0,被测车轴特征参数受温度影响的变化量为ΔM,测量头受温度变化的影响量为Δm,受直线位移单元定位不准确的影响量为Δl,则式(1)可表示为:

式(2)中:ΔM为被测车轴特征参数受温度影响的变化量,是测量环境温度变化量ΔT2和车轴线膨胀系数αs的函数;ΔT2为测量环境温度T2与标准环境温度T0之间的变化量;ΔM0为标准块尺寸受温度变化的影响产生的变化量,是自校准温度变化量ΔT1和标准块线膨胀系数αs的函数;ΔT1为自校准时的环境温度T1与标准环境温度T0之间的变化量。

从上述测量模型可以看出,影响测量结果的因素主要包括测量环境温度的变化、直线位移单元定位精度、标准块及被测车轴的线膨胀系数等。如果标准块和被测车轴的线膨胀系数相近、尺寸相近,且测量环境温度与零位校准时的温度变化不大,则才可认为ΔM0与ΔM相近。由于传感器测量的是相对值,环境温度变化对其测量尺寸变化的影响量Δm可认为是微小量。当直线位移单元的重复定位精度较高时,直线位移单元定位不准确的影响量为Δl也可以忽略。因此,为了准确获得标准环境下的车轴结构特征参数M的值,需要保证以下条件:①自校准温度与测量温度一致;②标准块的材质与典型车轴的材质一致;③标准块的尺寸与被测车轴特征参数相近;④测量头直线位移单元有较高的重复定位精度,重复定位误差对车轴轴向测量结果造成的影响可以忽略。

然而,由于环境温度在现场条件下难以保持一致,需要考虑环境温度变化对测量结果的影响。除内置标准块以外,检测设备应引入外部标准轴进行自校准,外部标准轴与被测轴尺寸大致相同,可用于校正与被测轴的实际类型尺寸相对应的直径及距离值。如果车轴轴向结构特征参数的测量结果不合格,还应考虑测量头直线位移单元的定位误差是否对测量结果造成了影响。在对车轴自动检测设备进行校准时,应对其在现场环境下的综合测量能力进行评价。

3 计量特性

车轴自动化检测设备的计量特性包括车轴结构特征参数的测量误差、测量重复性,必要时,还应对设备测量头直线位移单元的定位精度、重复定位精度进行校准。具体定义如下。

车轴结构特征参数测量误差:车轴结构特征参数的测量结果与实际值之间的误差。

车轴结构特征参数测量重复性:使用相同测量方法、相同观测者、相同的测量仪器、相同场所、相同工作条件在短时期内,对同一车轴结构特征参数连续测量所得结果之间的一致程度。

测量头的定位精度:测量头沿车轴方向直线移动的实际位置与标准位置之间的误差。

测量头的重复定位精度:在相同条件下,测量头沿车轴方向直线移动到同一目标位置的一致程度。

4 轨道交通车轴自动检测设备的校准方法

轨道交通车轴自动检测设备的检测对象包含不同位置台阶轴的轴向尺寸、直径、圆度(径向跳动)、圆柱度,台阶端面跳动、端面平行度以及过渡段的圆弧半径等多种参数,对结构特征参数的检测要求较高。为了准确评价设备准确测量这些参数的能力,必须考虑装夹定位、测量环境对测量结果的影响,测量系统自身修正及补偿的影响等。本文采用实物标准器法对车轴自动检测设备进行校准。实物标准器上包含检测设备被测对象的所有参数,作为传递标准,将设备测量值与标准件参考值进行比较,验证检测设备的准确性。实物标准件校准方法可以很好地解决多参数量值传递问题,改变传统校准模式,关注被测对象和测量过程的各种影响因素,实现对专用自动检测设备的现场准确校准。

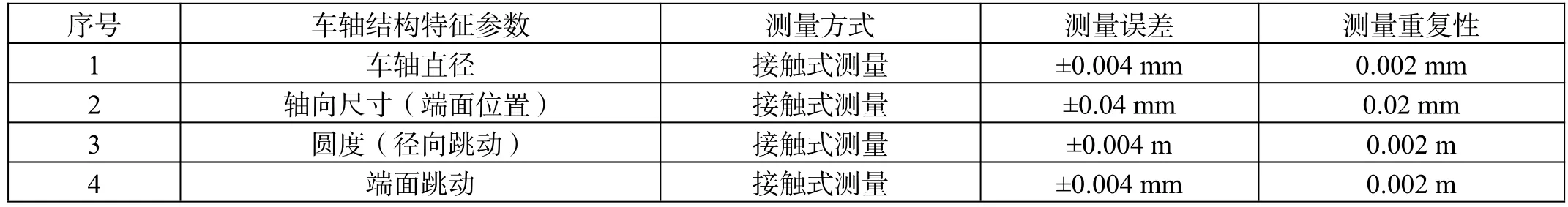

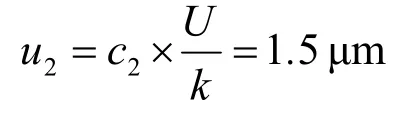

本文中的车轴自动检测设备的车轴结构特征参数的测量误差和测量重复性要求如表1所示。

表1 车轴自动检测设备测量精度指标

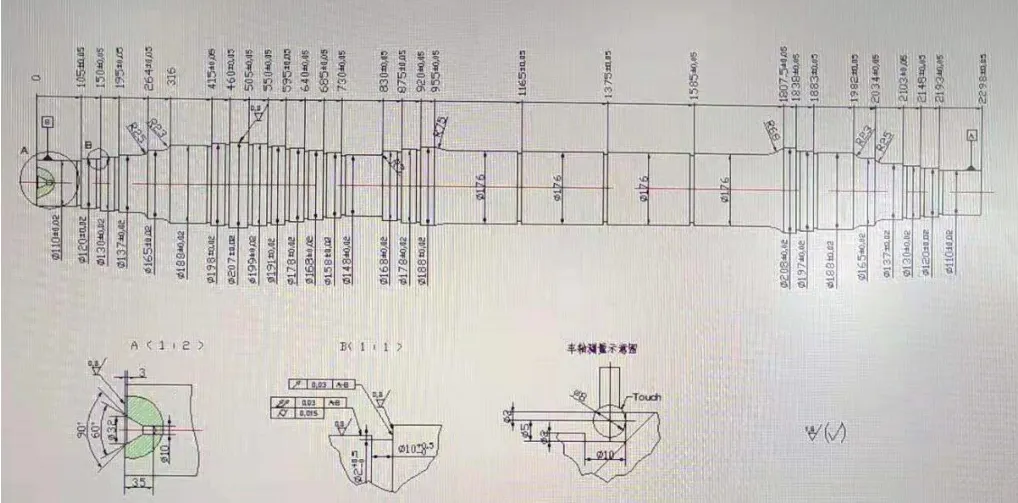

4.1 车轴标准样件

本文采用的实物标准器为车轴标准样件如图6所示。车轴标准样件的材质与典型的机车车轴一致,具有多个阶梯轴,阶梯轴能够反映现有车轴的尺寸范围和结构特征,能够给出所有车轴结构特征参数,如表2所示。车轴标准样件的所有车轴结构特征参数经由三坐标测量机给出参考值,需经过第三方计量机构的检定,并配有检定证书,测量不确定度U=0.003 mm(k=2)。

图6 车轴标准样件

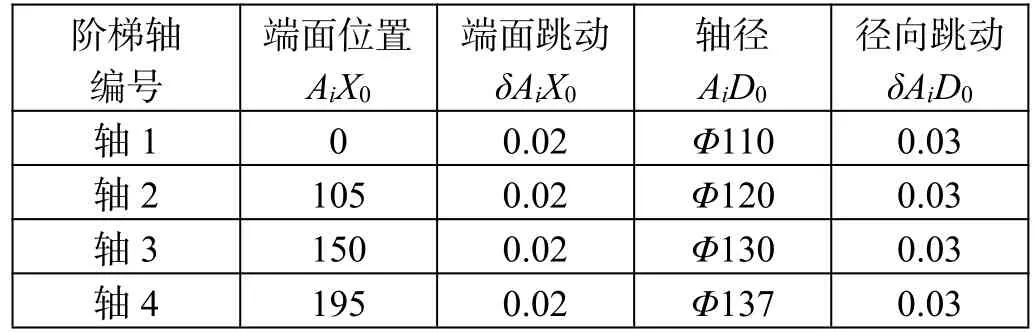

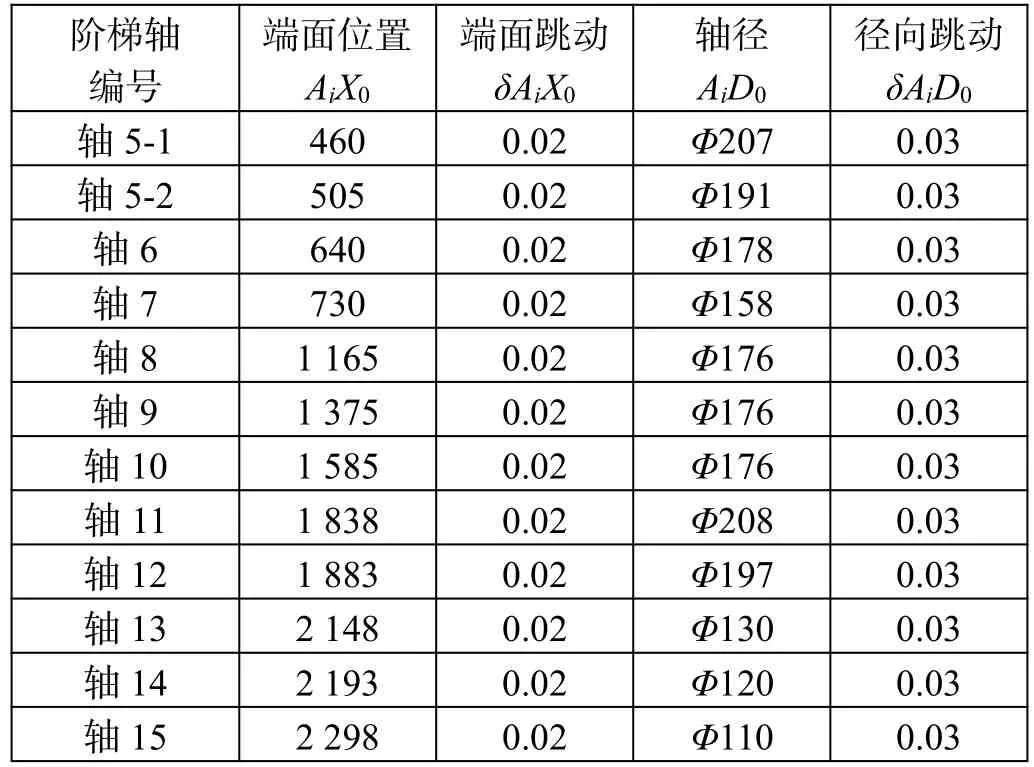

表2 车轴标准样件的特征参数及其标称值(单位:mm)

表2(续)

4.2 校准方法及流程

4.2.1 校准程序

考虑环境温度变化对测量结果的影响,执行校准过程需要在3个不同的温度段下进行。3个温度段下的温度都应在(20±5)℃范围内。测量前,将车轴标准样件在现场进行定温,时间不少于8 h。测量期间标准块与车轴标准样件的温度偏差不超过1.5℃。

每个时段下的校准程序如下:①控制现场环境温度为T1,建议T1的温度为(20±0.5)℃,开始进行T1温度时段测试;②车轴自动检测设备经开机预热、自校准后,将车轴标准样件放置在夹持旋转单元上,确定旋转过程中样件运动平稳、无振动、无卡涩现象后,可以实施校准;③按照设定的检测程序,控制双向接触式测量头中的轴向测量头分别与表2中所列出的某一阶梯轴Ai的端面位置接触,记录下轴向测量头的轴向位置,旋转标准样件一周,得到一组轴向位置AiXj,取平均值,作为该阶梯轴Ai的端面位置,其AiX、AiX的标准偏差σAiX可视为该端面的端面跳动;④按照设定的检测程序,控制双向接触式测量头中的径向测量头分别与表2中所列出的某一阶梯轴Ai的圆弧面接触,记录下径向测量头的径向位置,旋转标准样件一周,得到一组径向位置AiDj,取平均值,作为该阶梯轴Ai的直径,其AiD、AiD的标准偏差σAiD可视为该轴的径向跳动(圆度);测量阶梯轴直径时,轴向截面位置按三坐标给出的位置确定;⑤重新对车轴标准样件进行装卡,重复步骤③④,共进行6次测量,完成T1温度时段的测量;⑥控制现场环境温度为T2,建议T2的温度为(T1+3)℃,重复步骤②~⑤,完成T2温度时段的测量;⑦控制现场环境温度为T3,建议T3的温度为(T1-3)℃,重复步骤②~⑤,完成T3温度时段的测量。

4.2.2 测量结果的处理

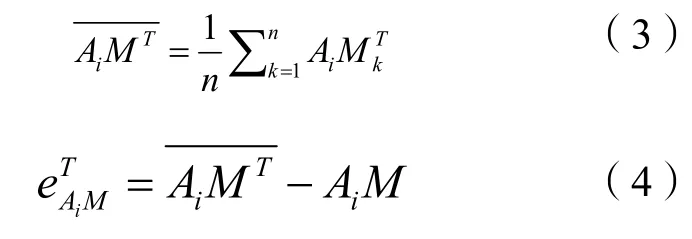

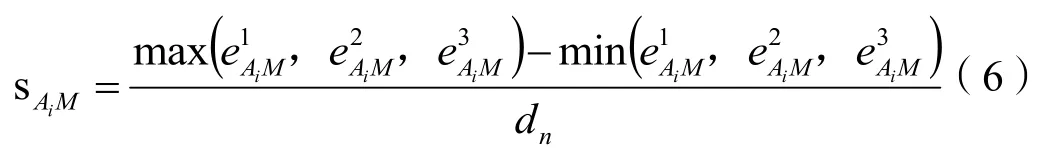

每个时段下,车轴标准样件上某阶梯轴Ai的结构特征参数的6次测量结果的平均值为该结构特征参数在该时段的测量结果,测量结果与参考值之差即为车轴结构特征参数的测量误差,即:

式(3)(4)中:T为测量时段,T=1,2,3;为第T个时段中,车轴自动化测量系统对第Ai个阶梯轴上的结构特征参数M的第k次测量结果,结构特征参数包括端面位置、端面跳动、轴径和轴向跳动;为第T个时段中,第Ai个阶梯轴上的结构特征参数M的测量误差;AiM为第Ai个阶梯轴上的结构特征参数M的参考值。

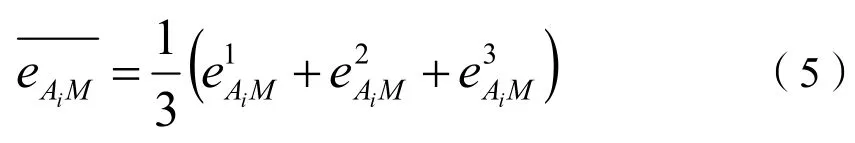

按照公式(3)(4)计算测量误差并记录3个时段的测量误差。各个车轴结构特征参数的测量误差为3个时段每个参数的测量误差的平均值,并采用极差法计算测量重复性[6],即:

4.2.3 测量头移动单元的定位精度和定位重复性

参照JJF 1251—2010《坐标定位测量系统校准规范》[7],利用激光干涉仪对每个位移单元在全测量行程均匀选择6个以上的目标位置,进行往复6次测量,计算往复双向测量的定位精度和重复定位精度。

5 测量不确定度分析

5.1 测量误差模型

使用车轴标准样件对车轴自动化测量系统测量车轴结构特征参数的能力进行校准时,测量系统的测量值与校准用车轴标准样件的参考值的差值为测量误差。

式(7)中:e为车轴结构特征参数的测量误差;为车轴结构特征参数的测量结果的平均值;M为车轴结构特征参数的参考值。

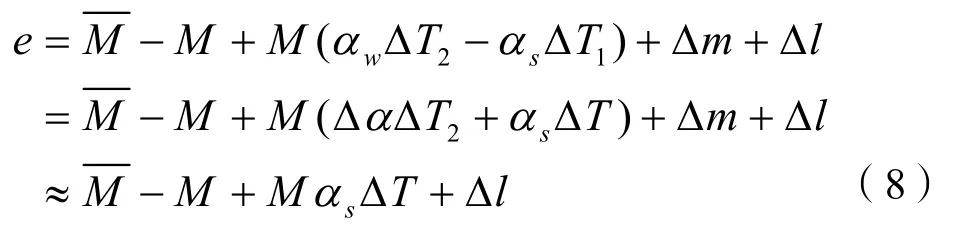

由测量原理和测量方法,得到车轴结构特征参数测量误差模型:

式(8)中:αw为被测车轴的线膨胀系数;ΔT2为测量温度与标准温度20℃的差值;αs为标准块的线膨胀系数;ΔT1为零位校准温度与标准温度20℃的差值;Δl为直线位移单元定位误差;Δα为被测车轴与标准块之间的膨胀系数差;ΔT为测量温度与自校准温度的差值。

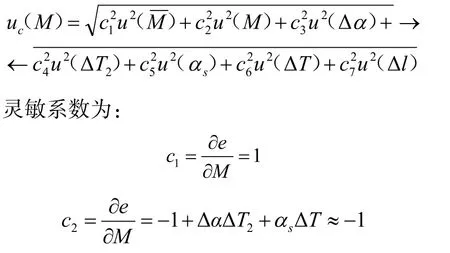

由于各输入量之间不相关,所以合成标准不确定度的计算公式为:

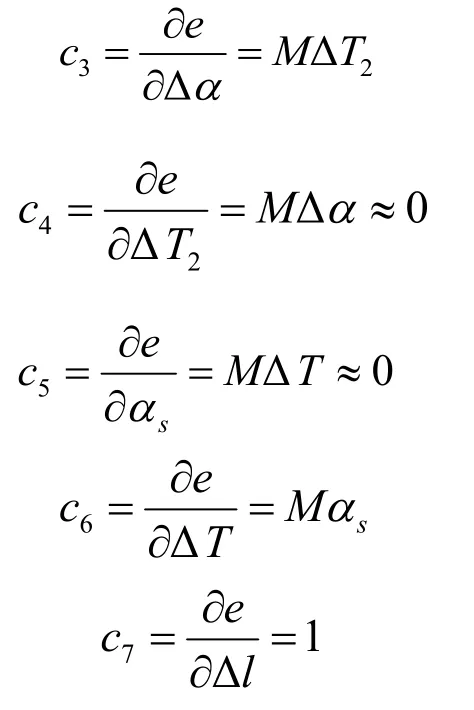

由于Δα、ΔT较小,所以c2≈-1,c4、c5约为0。

5.2 测量不确定度来源

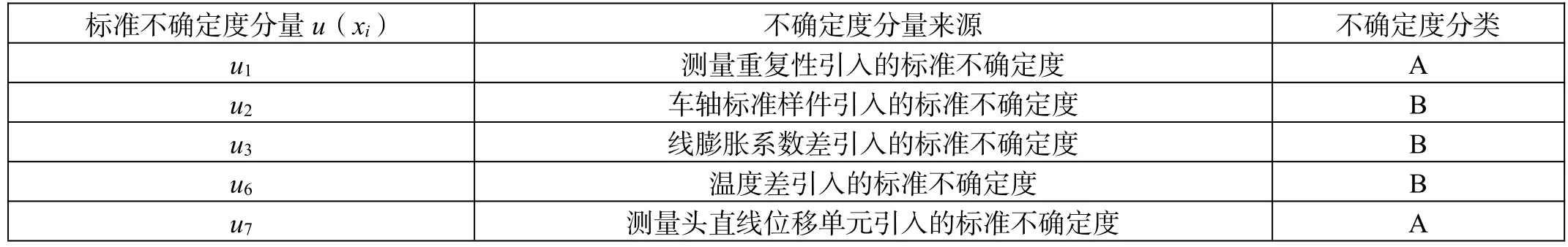

由测量原理可分析得到测量不确定度来源于表3所示的几个方面。

表3 标准不确定度一览表

5.3 测量不确定度评定

5.3.1 测量重复性引入的标准不确定度分量

在重复性条件下,车轴自动化测量系统得到3组6次车轴结构特征参数的测量数据,并使用极差法计算测量重复性。

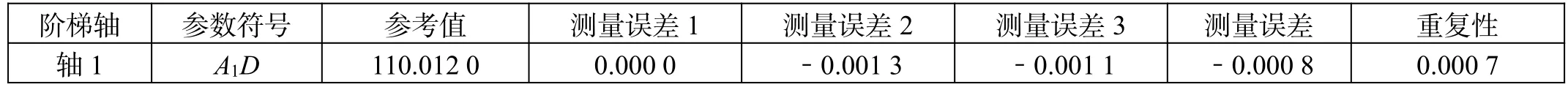

采用A类方法进行评定。例如,车轴结构特征参数A1D的测量结果如表4所示。

表4 A1D的测量误差与测量重复性

使用极差法计算测量重复性:

测量重复性为sAD1=0.7 μm。即u1=0.7 μm。

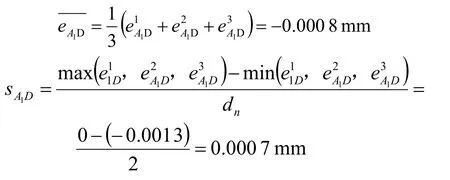

5.3.2 车轴标准样件引入的标准不确定度分量

所用车轴标准样件的测量不确定度为U=0.003 mm(k=2),则引入的不确定度分量为:

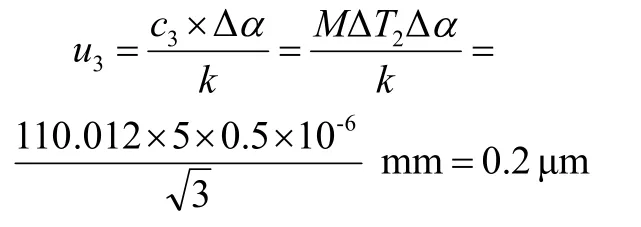

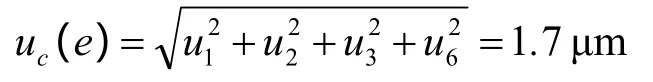

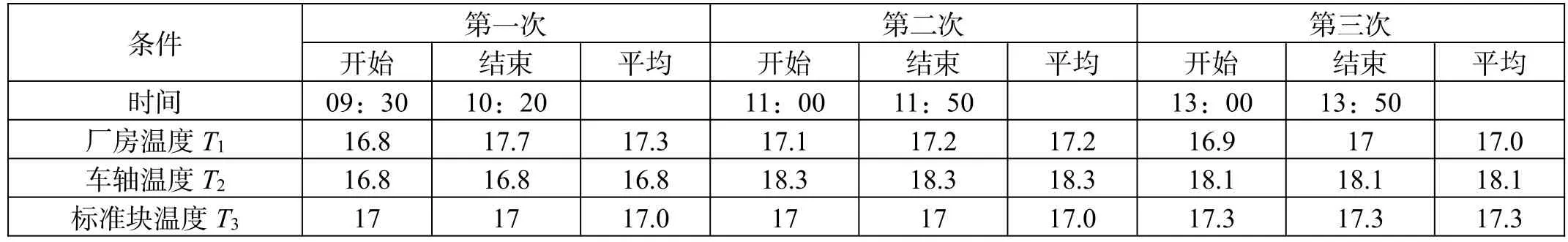

5.3.3 线膨胀系数差引入的标准不确定度分量

校准环境中温度要求为(20±5)℃,取其半宽ΔT2=5℃,标准块的线膨胀系数为αs=11.5×10-6/℃,车轴的线膨胀系数为αw=12.0×10-6/℃,则:

5.3.4 温度差引入的不确定度分量

校准环境中温度漂移要求不超过1℃/h,测量温度与自校准温度的差值ΔT不超过1.5℃,则:

5.3.5 测量头直线位移单元引入的不确定度分量

对于径向尺寸,测量头直线位移单元引入的测量误差可以忽略,u7=0。

对于轴向尺寸,测量头直线位移单元定位误差0.010 mm,重复定位精度0.004 mm,则u7=4 μm。

5.3.6 合成标准不确定度uc

本例中径向尺寸合成标准不确定度为:

5.3.7 扩展不确定度U

取包含因子k=2,则本例中径向尺寸的扩展不确定度为:

U=kuc=3.4 μm

对于车轴轴向特征参数,进行不确定度评定时应加入直线位移单元定位误差的影响量。

6 设备综合测量能力校准试验

6.1 校准结果

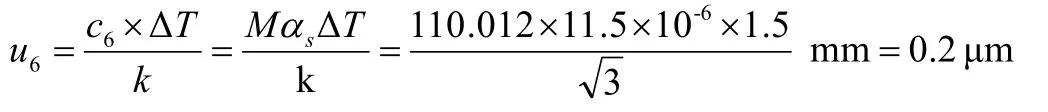

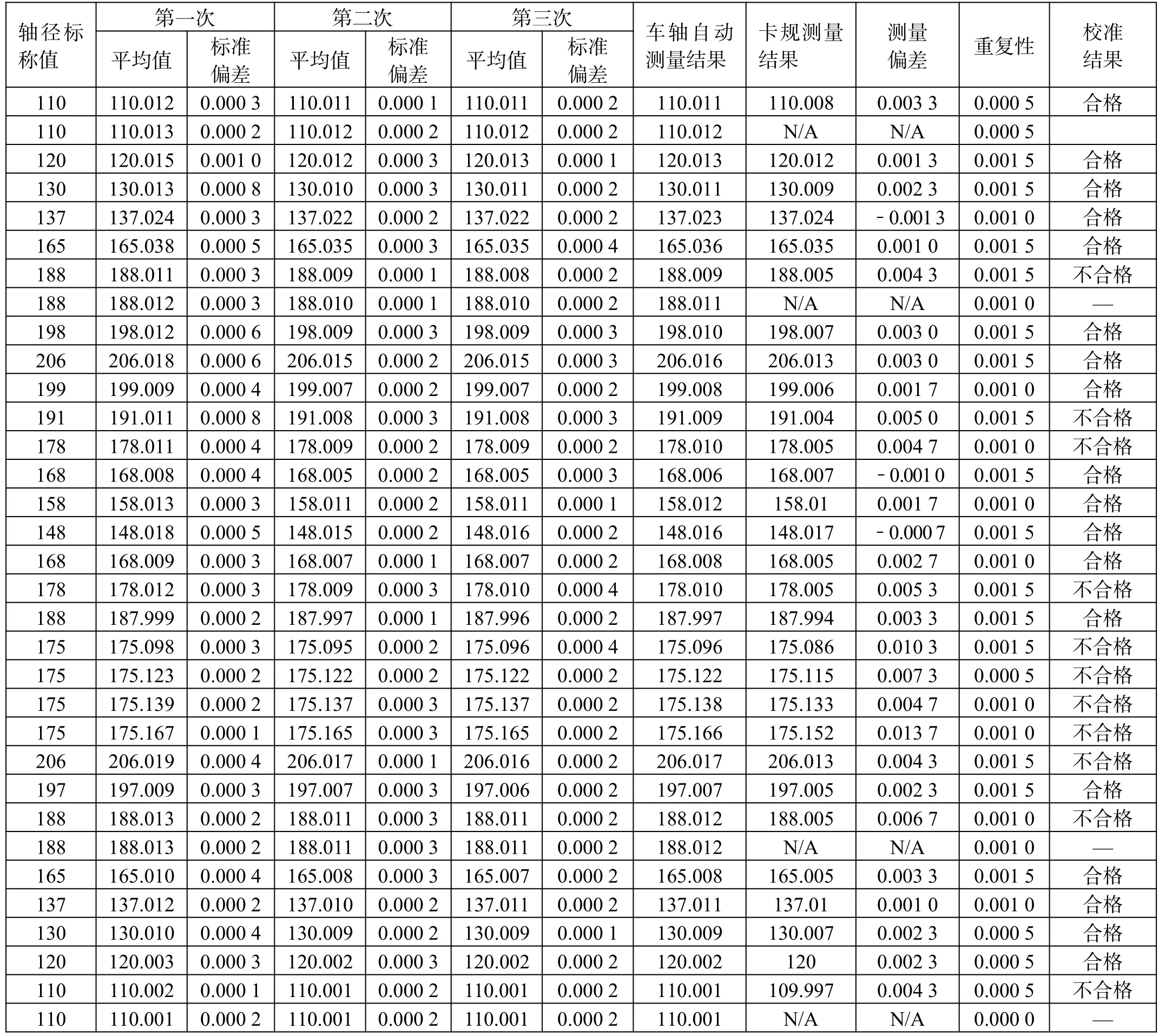

根据前文所述的校准方法和测量不确定度分析,根据现场环境条件,选取了3个不同的时间段,使用车轴自动检测设备对车轴标准样件进行重复测量。3个时间段的环境条件温度如表5所示。3个时段下的车轴直径测量结果统计如表6所示。

表5 测量温度统计表(单位:℃)

表6 车轴直径测量结果(单位:mm)

6.2 校准结果分析

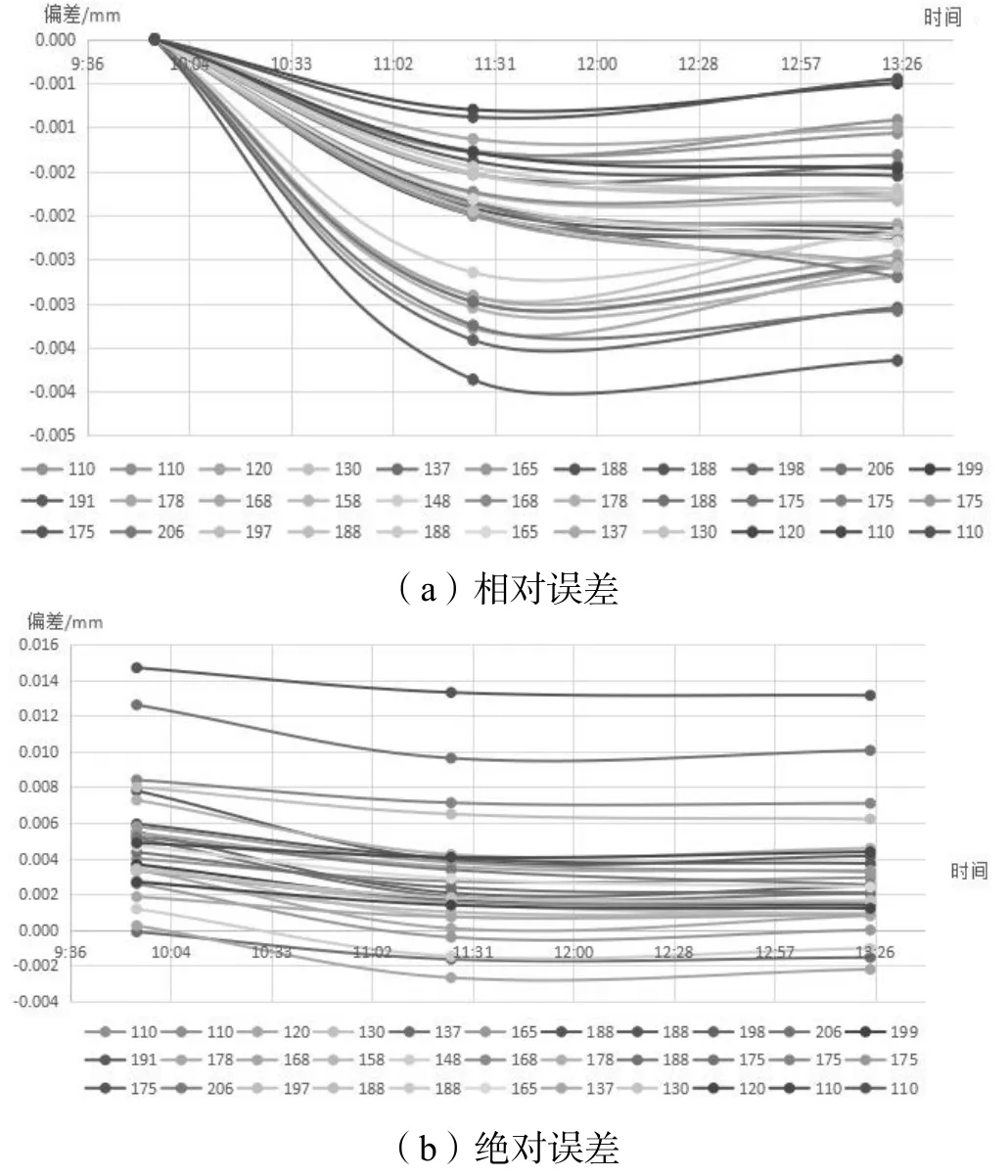

根据表1中的车轴结构特征参数测量精度指标,此次校准反映了检测设备的部分不合格项,如图7所示。

图7 3个时间段的轴径自动测量结果

从表6及图7可得到以下结论:①车轴自动测量系统的测量重复性不超过0.000 5mm,说明在温度变化不大的情况下,测量重复性较好。②同一车轴在各个时段内因车轴温度与标准块温度之间的温差不同,其测量结果也不同。测量偏差与温差有关,温差增大时,轴径的相对偏差也增大。

7 结论

通过应用,本文提出的在线校准方法能够有效解决传感器单独校准引起的二次安装、定位问题,实现了使用现场校准的功能,节省了校准时间;对于检测设备测量结果的不确定度评定,分析了可能对测量结果带来影响的不确定度来源,包括系统测量重复性、车轴标准样件、线膨胀系数之差、环境温度的变化等,校准结果具有较高的可信赖度。

采用标准样件对专用检测设备进行在线校准能够评价车轴自动检测设备的真实及全面的测量能力,同时具有易操作性等优点,在同类型自动化测量系统的校准中值得推广应用。