大直径超厚Φ1 422 mm×25.4 mm螺旋埋弧焊管开发*

2022-02-11黄晓辉毕宗岳赵红波牛爱军

0 前 言

随着石油天然气需求不断增加, 长输管道单管输量要求不断提高, 从而对大直径、 厚壁、 高钢级管道的研究提出了迫切的要求。 以X80 钢级管道为例, 采用Φ1 422 mm 厚壁管道输气方案, 输气量可达300~500 亿m

/a

。 2016 年以来, 中俄东线已批量应用X80 钢级Φ1 422 mm、壁厚为21.4~38.5 mm 直缝埋弧焊管及X80 钢级Φ1 422 mm×21.4 mm 螺旋埋弧焊管。 但针对止裂性能优异的X80 钢级螺旋埋弧焊管, 当前国内开发的最大壁厚为23 mm。 主要原因为X80 钢级螺旋焊管用厚壁卷板轧制时, 壁厚方向表面和心部冷却速率相差较大, 组织及力学性能均匀度难以控制, 且厚壁大直径螺旋焊管成型难度大、 焊接质量要求高, 所以未见X80 钢级及以上, 且壁厚超过23 mm 的大直径螺旋埋弧焊管

。 针对以上问题, 本研究联合国内钢厂开发了25.4 mm 热轧卷板, 攻克厚壁管材成型和焊接技术瓶颈, 成功试制出国内最大壁厚X80 钢级Φ1 422 mm×25.4 mm螺旋埋弧焊管, 并对组织和性能进行了研究。

电视新闻节目形式也要进行创新,在我国涌现出大量新媒体的形势下,电视新闻节目形式可以引入新技术,从而顺应时代发展,提高新闻节目的黏性。如中央电视台的《中国舆论场》,则引入了新型技术,为电视机前的观众呈现“在线观众席”,观众可以利用手机实现与新闻节目的互连,在抢占虚拟观众座位的同时可以在电视上看到自己的头像。新闻节目主持人、在场嘉宾、大量网民、电视机观众实现了即时交流,结合各种新媒体的应用,观众可以及时表达自己的建议,倾听嘉宾的讲解。这种节目形式与传统形式明显不同,其强调新闻节目与观众的互动,具有较强的吸引力,因此一经播出就得到了大量观众的认同。

1 板材性能

1.1 化学成分

超厚壁X80 管线钢具有高强度、 高韧性、 良好的焊接性能和一定的抗腐蚀能力, 随着厚度增加, DWTT 控制难度急剧加大

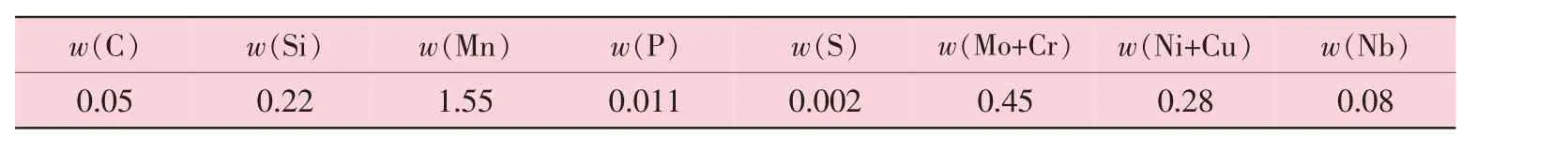

。 为保证管体强度, 同时提高低温冲击性能, 在成分设计上采用低碳高Nb+Mo/Ni 合金设计, 开发出了1 550 mm×25.4 mm 厚壁X80 热轧卷板。 成分设计时, 采用LF+RH 双联工艺, 降低S、 P 含量, 提高钢水洁净度, 降低偏析, 采用粗轧低温快轧技术, 使精轧前再结晶奥氏体晶粒尺寸降低, 提高断裂韧性; 采用0.07%~0.09%的Nb 微合金化提高晶粒细化效果; 加入适量Cr、 Mo 等提高钢的淬透性, 确保厚壁热轧卷板在层流冷却过程中, 能有效缩小表面和心部的冷却速率差, 从而确保板材厚度方向组织和力学性能的均匀稳定, 并促进针状铁素体(AF) 生成, 提高低温韧性; 考虑产品的经济性和综合性能, 添加Ni 和Cu 元素, 利用固溶强化效果提高超厚壁板材的强度和断裂韧性, 利用Ni 进一步提高钢的低温韧性。 X80 厚壁卷板化学成分设计见表1。

1.2 组织分析

超厚壁卷板需要加密冷却, 从而稳定组织和性能。 1 550 mm×25.4 mm 规格X80 热轧卷板金相组织如图1 所示, 可以看出表面和中心组织均以细长的针状铁素体 (AF) 为主, 晶粒尺寸相差在1 μm 以内, 组织显著细化, 有效晶粒尺寸细化到平均值6.2 μm, 采用定量金相估算组织含量, 结果显示, 板厚边部AF 组织占85%, 板厚中心AF 组织占82%。 成分中添加了较多的Mo 和Ni/Cu 来提高卷板的强韧性,组织呈现典型的针状铁素体类型, 晶界取向不一, 相互交错。 由于AF 组织能够在裂纹扩展过程中不断改变裂纹方向, 增加有效距离, 粗轧低温快轧技术形成的细小AF 晶界作为大角度晶界可以更有效地阻止裂纹传播, 从而显著提高热轧卷板断裂韧性和止裂性能, 且具有较高的强度和优良的抗腐蚀断裂性能

。 Mo 元素的增加显著提高了奥氏体的稳定性, 低温组织特征明显。

1.3 力学性能

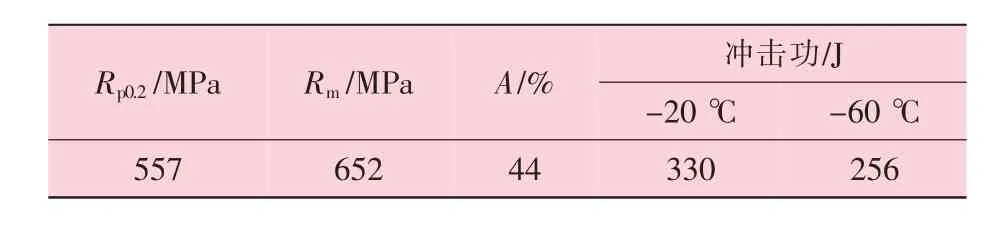

对1 550 mm×25.4 mm 规格X80 热轧卷板进行力学性能试验, 试验结果见表2。 -60 ℃卷板的冲击功均可达到256 J, DWTT 在-20 ℃时剪切面积平均达到99%, 85%DWTT 的韧脆转变温度约为-30 ℃, 对于超厚壁X80 卷板而言, 表明卷板低温韧性控制较好。

2 低应力成型技术

以大角度分布, 取向自由度大, 并具有很高的位错密度, 这种组织使管材具有较高的强度和优良的抗断裂性能, 同时HAZ 的B

组织强度较高,保证了厚壁焊接接头的高强度和高韧性。

为得到低残余应力的X80 钢级Φ1 422 mm×25.4 mm 螺旋焊管, 成型过程中, 由于壁厚产生成型抗力大, 需合理增大2 号辊的压下量, 针对1 422 mm 大直径, 调节设置转盘角度69°25′,内辊角度69°5′, 外辊角度69°46′, 调节螺距到1 647 mm。 由于25.4 mm 属于厚壁带钢, 需施加一定的阻力对带钢进行导向, 从而降低螺旋焊管在成型过程中的残余应力。

对于物联网飞速发展的今天,对于网络安全并不完善的今天,我们要用物联网和大数据对档案进行管理,那么我们就需要去不断地创新,用最好最安全有效的方法去管理我们的档案。

通过引入社会中介服务机构,加大对企业经营管理的外部监督和约束。会计师事务所和咨询公司的引入,在保证其独立性的前提下,不断改进审计方法,提高审计质量,加强对企业内部财务状况的审定,夯实财务数据。完善外部治理机制,提高外部监督管理效率,加大惩处力度,健全外部信息披露制度,不定期的对外披露企业经营情况等信息,使企业能够接受外部的监督,确保企业持续稳定发展。

为了进一步研究厚壁管材不同壁厚部位的热影响区冲击韧性的分布规律, 分别在壁厚中心和去除表面2 mm 区域的熔合线、 距离熔合线1 mm及3 mm 处取样, 在0 ℃下进行夏比冲击试验, 试验结果如图9 所示。 壁厚中心和去除表面2 mm 区域从熔合线、 距离熔合线1 mm 及3 mm 处的试样平均韧性都大于150 J, 可见焊接接头与管体强度匹配, 壁厚不同部位的热影响区粗晶区附近整体韧性稳定, 焊缝及热影响区未发生明显软化。

(1)中国男篮与“世界水准”的差距具有梯次性, 其中,“一定差距”对应6个指标,“较大差距”对应2个指标,“相当差距”对应4个指标。不同类别的差距对应的指标不同,但造成差距的某些原因是相同或相近的。

3 焊接热输入控制

4 试制及组织性能分析

厚壁板材焊接热输入过大, 易造成焊缝(尤其是HAZ) 晶粒粗大, 韧性降低, 且易产生焊缝咬边等焊接缺陷; 热输入过小, 焊缝硬度偏高且易产生未熔透等焊接缺陷

。 采用H08C 焊丝和SJ101H1 焊剂, 研究了不同热输入对X80钢级Φ1 422 mm×25.4 mm 焊管焊缝及HAZ 韧性的影响, 测试结果如图5 所示。 由图5 可以看出, 随着热输入的增加, 焊缝及HAZ 平均韧性先增加后减小, 当内焊热输入为24 kJ/cm, 外焊热输入为23.8 kJ/cm 时, 焊缝和HAZ 平均冲击韧性达到最佳, 分别为314 J 和200 J。

4.1 试制工艺

采用图5 中内焊热输入24 kJ/cm, 外焊热输入23.8 kJ/cm 焊接工艺及相应参数 (见表3),投料2 卷约56 t, 在生产线上进行了X80 钢级Φ1 422 mm×25.4 mm 大直径厚壁螺旋缝埋弧焊管试制。

4.2 金相组织

所有管材焊接成型后都会产生残余应力, 最高可达到材料的屈服强度。 采用合适的成型下压量和水压工艺, 可使厚壁螺旋焊管残余应力减小且重新均匀分布

。 X80 钢级Φ1 422 mm×25.4 mm 螺旋焊管成型前, 将钢带铣边到1 542 mm 宽后,再铣出焊接坡口。 因为厚壁板材对坡口敏感性很高, 随着外坡口角度的增加, 焊道填充空间扩展, 焊缝余高会明显降低, 熔深、 熔宽尺寸随之增加, 所以为保证厚壁焊管内外焊道的熔深、 减小焊缝余高以及改善焊趾形貌, 经过多次试验确定如图2 所示的X 形坡口。

4.3 力学性能

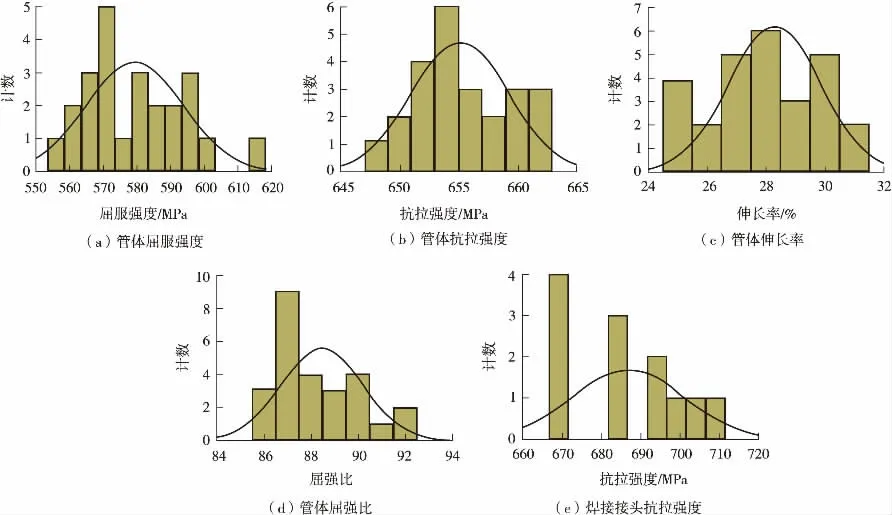

对X80 钢级Φ1 422 mm×25.4 mm 螺旋埋弧焊管管体及焊缝试样进行拉伸试验, 在管体180°横向取Φ12.7 mm 棒状试样24 根, 在焊接接头取垂直焊缝38.1 mm 矩形板样12 块进行拉伸试验, 图7 为拉伸试验结果。 统计结果表明,管体屈服强度在556~615 MPa, 抗拉强度在648~655 MPa, 焊接接头抗拉强度≥669 MPa,焊管的强度、 塑性等均符合API SPEC 5L 标准要求。

对X80 钢级Φ1 422 mm×25.4 mm 螺旋埋弧焊管管体和焊接接头进行硬度试验, 试验结果见表4。 由表4 可以看出, 经过低应力成型和水压后的管体和焊接接头硬度最大值仅255HV

,硬度较低, 远低于标准要求(≤280HV

), 完全符合API SPEC 5L 标准要求。

成型后对X80 钢级Φ1 422 mm×25.4 mm 大直径厚壁螺旋缝埋弧焊管适度增加水压, 打压后采用盲孔法(如图3 所示) 对管体焊缝两侧进行残余应力测试, 测量结果如图4 所示。 经过试验, 当水压值达到101%SMYS 强度且保压15 s后, 内表面和外表面环向应力均为双向拉应力状态, 焊缝及两侧环向应力都低于80 MPa, 焊缝区残余应力相对较小, 表明适度增加水压后可大幅降低管体及焊缝的残余应力, 且残余应力的变化幅度减小, 分布也更加均匀。

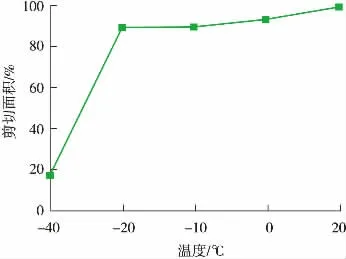

对X80 钢级Φ1 422 mm×25.4 mm 螺旋埋弧焊管管体在20 ℃、 0 ℃、 -10 ℃、 -20 ℃、 -40 ℃下进行DWTT 试验, 试验结果如图10 所示。 由图10 可以看出, 0 ℃下母材DWTT 剪切面积均94%以上, 符合API SPEC 5L 标准要求。 对焊接接头进行弯曲试验, 弯轴直径180 mm, 弯曲角度180°, 试验后的母材、 HAZ 和焊缝或熔合线处都未见裂纹或破裂, 可见弯曲性能也符合API SPEC 5L 标准要求。

将X80 钢级Φ1 422 mm×25.4 mm 螺旋埋弧焊管管体、 HAZ 及焊缝试样分别在20 ℃、 0 ℃、-10 ℃、 -20 ℃、 -40 ℃、 -60 ℃下进行系列温度夏比冲击试验, 试验结果如图8 所示。 从图8 可以看出, 0 ℃下, 母材、 HAZ 和焊缝冲击功都在150 J 以上, 符合API SPEC 5L 标准要求; -60 ℃时, 焊缝和HAZ 平均冲击功在112 J 以上, 呈现出极好的低温韧性。

综上,模糊粒子滤波算法基本流程如图1 所示。首先对原始视频帧图像进行HSrg 转换,对HSrg 模式下的图形进行模糊处理,对每个通道模糊化后的图像中值滤波使被识别目标特征更为明显。随后,处理后的结果去模糊化处理,传递到粒子滤波器,实现对被追踪目标的识别。

5 结 论

(1) 通过低碳、 高Nb+Mo/Ni 合金设计理念和粗轧低温快轧技术开发的25.4 mm 厚壁X80 管线钢热轧卷板厚度组织均匀, 针状铁素体型管线钢晶粒更细, 保证了卷板的强度和低温韧性。

(2) 采用大直径厚壁焊管低残余应力成型控制技术, 通过合理增大2

辊的压下量, 以及适度增加水压到101%SMYS 后, 大幅度降低了管体及焊缝残余应力, 管体内表面和外表面环向应力均低于80 MPa。

(3) 采用内焊热输入24 kJ/cm, 外焊热输入23.8 kJ/cm 时, X80 钢级Φ1 422 mm×25.4 mm 大直径厚壁螺旋缝埋弧焊管焊缝和HAZ 冲击韧性最佳。

(4) 对试制的X80 钢级Φ1 422 mm×25.4 mm螺旋埋弧焊管, 依据API SPEC 5L 自检合格后送国家油气管材质量监督检验中心检测, 结果表明,试制的螺旋埋弧焊管理化性能符合相关标准要求。

[1] 李鹤林,吉玲康,田伟. 高钢级钢管和高压输送:我国油气输送管道的重大技术进步[J]. 中国工程科学,2010,12(5):84-90.

[2] 罗东晓. 实施全国天然气管网大联通的战略构想[J].天然气工业,2006,26(10):139-141.

[3] 陈丛虎,厚健龙,王翠娜. X70 热轧板表面结疤缺陷原因分析[J]. 河南冶金,2021,29(3):35-36,47.

[4] 方立志. 本钢厚规格X70 管线钢热轧板卷的生产试验[J]. 冶金丛刊,2012(5):21-23.

[5] 许学利,文小明. 低屈强比薄规格管线钢X70 M/A 岛的工艺控制[J]. 金属世界,2021(3):62-66.

[6] 李群,田鹏,土志勇,等.坯料厚度及轧制规程对厚规格管线钢落锤撕裂性能的影响[J].轧钢,2015,32(1):19-23

[7] 张小立,玛耀荣,赵文轮,等.高级别管线钢显微组织的演变[J]. 特殊钢,2008, 29(2):41-43.

[8] 郭振,温永红,胡水平,等. 针状铁素体钢的组织类型及对性能的影响[J].材料开发与应用,2007(6):5-8.

[9] 田均平. 埋弧双丝焊工艺参数对焊缝成型的影响[D].西安:西安石油大学,2009.

[10] 李为卫,杨扬,徐晓峰. 大口径厚壁X80 螺旋埋弧焊管的开发[J]. 现代焊接,2009,78(6):12-15.

[11] 毕宗岳. 管线钢管焊接技术[M]. 北京:石油工业出版社,2013.

[12] 陶红标,土明林,范倚,等. 第三代汽车钢的热物性及相变特征研究[J].炼钢,2013,29(5):65-69.

[13] 熊庆人,冯耀荣,霍春勇,等. 螺旋缝埋弧焊管残余应力的测试与控制[J]. 机械工程材料,2006,30(5):13-16.

[14] 李四军,朱海宝,周平,等. 厚规格X80 管线钢的组织及力学性能研究[J].热加工工艺,2011,40(24):85-88.

[15] 黄志潜. 油气输送管道用螺旋埋弧焊接钢管的制造技术[M]. 西安:陕西科学技术出版社. 2006.