葫芦素煤矿21406 回采工作面爆破切顶参数优化设计

2022-02-10齐佩

齐 佩

(中天合创煤炭分公司葫芦素煤矿,内蒙古 鄂尔多斯 017212)

我国煤炭80%以上属于井工开采,煤炭现开采难度增加,面临着各种安全问题和技术难题,其中冲击地压是最主要的灾害之一[1-5]。为了解决深部开采冲击地压问题,众多学者通过改善顶板条件来解决冲击地压,治理的核心理念是减少冲击的频数或者减弱冲击的强度。切顶爆破是现场采用的主要方法,但需要根据具体条件优化切顶爆破参数,保证回采面安全高效施工。

1 工程概况

1.1 工作面布置

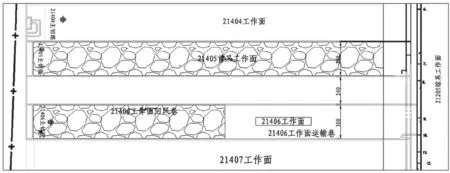

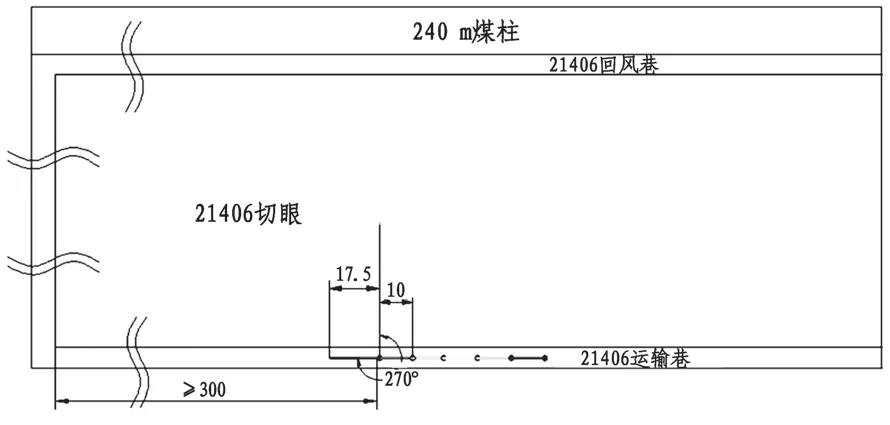

21406工作面位于葫芦素煤矿工业广场西南侧,运输巷对应地面位置有2 处房屋、3 处鱼塘。井下位置:21406 工作面的东侧是四盘区辅助运输大巷,西侧为井田边界线,南侧为21407 工作面,北侧为240 m 保护煤柱。如图1。

图1 21406 工作面概况

21406 工作面为四盘区第二个回采工作面,位于四盘区中部,工作面长300 m,有效推进长度3085 m,工作面单巷布置。21406 工作面地面标高+1302~+1311 m,井下标高+624~+658 m,平均埋深约650 m。21406 工作面所采煤层为2-1 煤层,厚度2.95~5.27 m,平均厚度约为4.0 m,煤层结构简单,一般含1 层0.2~0.4 m 厚的夹矸,煤层倾角1°~3°,采用综合机械化一次采全高,全部垮落法处理采空区顶板。截至2021 年10 月18 日,已回采1690 m。

1.2 顶底板条件

根据地层的岩性岩相特征判断,安定组地层岩性由细~粗砂岩、砂质泥岩、粉砂岩组成,埋藏较浅,裂隙发育。21406 工作面煤层及顶底板条件见表1。

表1 21406 工作面顶底板条件

2 切顶爆破分析

2.1 切顶爆破原因

呼吉尔特矿区仅有葫芦素煤矿开采2-1 煤层。根据葫芦素煤矿提供的矿压显现记录,该煤层发生过1 次轻微冲击地压显现事件。

21406 工作面均为全煤巷道掘进,受开采深度、褶曲、断层、冲刷带等形成的高静载应力,采掘扰动、相邻采空区等形成的高动载应力,以及冲击倾向性煤层、“两硬一软”煤岩条件等因素的影响,初步预测21406 工作面在回采期间具有发生冲击地压的风险[6]。

21406 为实体煤回采工作面,且21406 工作面回风巷与21405 采空区之间留设240 m 煤柱,所以回风巷侧暂不设计爆破孔。21406 工作面回采期间,超前工作面300 m 在运输巷内对顶板实施纵向预裂卸压,既能通过减小工作面来压步距来缓解本工作面矿压,又能营造利于21407 沿空掘巷维护的顶板结构。

2.2 顶板岩层结构分析

选取21406 工作面运输巷附近的HK32、HB7、H15 钻孔柱状图分析工作面顶板岩层结构。HK32 顶板上方存在14.46 m 的中粒砂岩和13.37 m的细粒砂岩;HB7 顶板上方各岩层厚度均较薄,不存在厚度超过10 m 的厚硬岩层;而H15 顶板上方的中粒砂岩厚度达到了22.46 m。整体分析可知,21406 回采面运输巷顶板岩层结构变化较大,建议在爆破参数设计前应优先间隔一定距离取芯,在探明岩性的基础上再进行爆破参数设计。

3 顶板爆破预裂卸压参数设计

3.1 初始爆破参数设计

截 至2021 年9 月,21406 运 输 巷 距 离 切 眼0~917 m 未施工爆破断顶,距离切眼917~2567 m 已爆破断顶。其中距离切眼917~1486 m 爆破参数见表2;距离切眼1486~2567 m 施工参数孔深减小为35 m,其余参数不变;距离切眼2080~2274 m 已经打了钻孔暂未进行爆破。

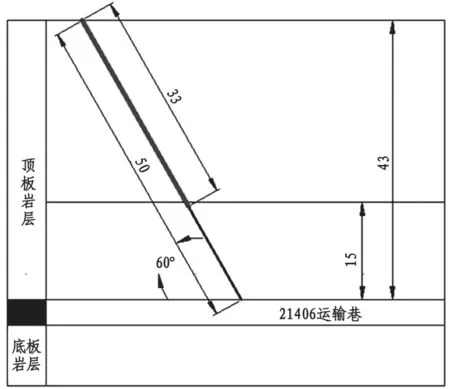

每10 m 布置1 个纵向切顶钻孔,钻孔布置方式如图2 和图3,爆破参数见表2。实施切顶卸压的21406 需要强化超前辅助支护。

图2 初始爆破钻孔平面图(m)

图3 初始爆破钻孔剖面图(m)

表2 初始切顶爆破参数表

3.2 爆破参数设计优化

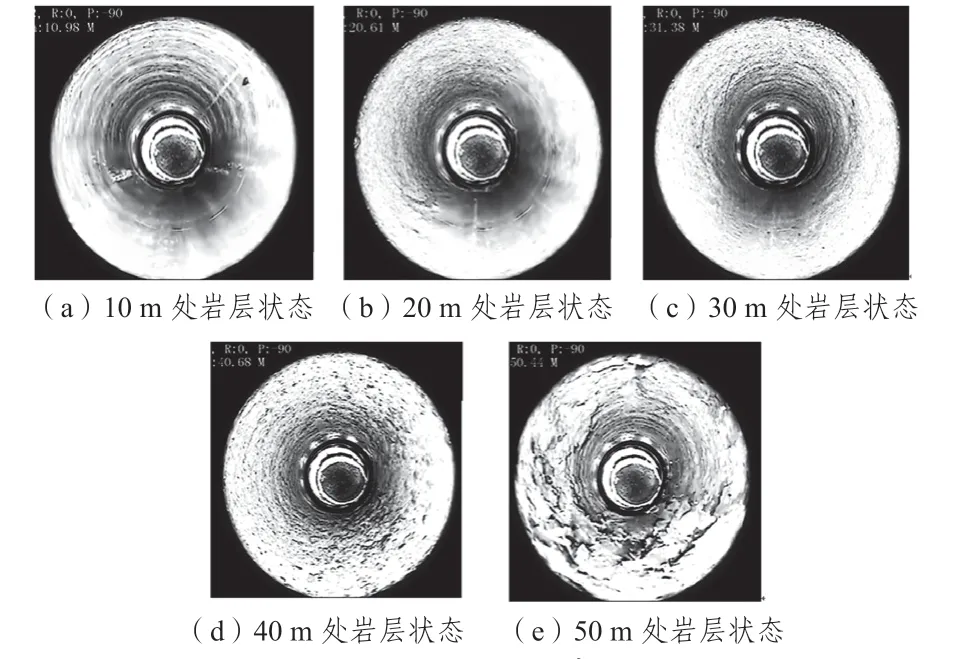

由于在21406 运输巷距离切眼1486 m 附近施工的5 个爆破孔连续出现塌孔现象,故对附近的相邻钻孔进行窥视,窥视孔施工深度50 m,倾角60°,孔径75 mm。

根据之前施工人员现场探孔情况反馈,在37~38 m 左右有塌孔现象,存在推杆推不动情况。现对窥视孔探孔情况进行分析:

分析钻孔整体岩层变化范围,大致判断出高位顶板塌孔处岩性变化范围为40~50 m。如图4。

图4 岩层状态

根据现场实际窥视情况可以看出,10~20 m 处岩性有变化,30~40 m 处岩性发生变化。窥视情况显示,顶板岩层到34 m 表面开始由细变粗直至47 m 处出现破碎,由此可以判定在34~50 m 之间顶板岩层过渡变化为泥岩,是造成塌孔的主要原因,具体情况如图5。

图5 高位岩层破坏状态

通过窥视孔整体情况分析可知,34~50 m 顶板岩层过渡变化为泥岩,因此可将初始爆破设计参数的孔深由50 m 变更设计为35 m,其他参数不变,详见图6、图7、表3。

图6 优化后爆破钻孔平面图(m)

图7 优化后爆破钻孔剖面图(m)

表3 优化后切顶爆破参数表

3.3 顶板爆破预裂钻孔施工工艺

21406 回采期间,21406 运输巷里程2250 m 至回撤通道口处结束,主要工序包括:准备钻机→施工钻孔→正向装药→爆破孔封孔→爆破。

(1)采用ZDY4200LPS 煤矿履带式全液压坑道钻机配套Φ75 mm 的钻头及钻杆,按照设计方案的技术参数要求,操作完成钻孔施工。

(2)装药:现场制作被筒、制作炮头,连接雷管脚线、验孔、正向装药。

(3)封孔:使用水泥封孔剂封孔(Φ63 mm×500 mm)。每推进一袋后使用专用炮棍捣实,直至封孔到孔口位置。

(4)起爆:每次爆破作业前,爆破工必须做电爆网路全电阻检测,严禁采用发爆器打火放电的方法检测电爆网路。

4 结论

(1)结合现场实际情况,利用钻孔窥视技术现场试验,对比分析孔壁裂隙和顶板岩性的类别。由此次窥视可得,高位顶板上覆岩层到34 m 处表面开始由细变粗,直至47 m 处出现破碎,判定在34~50 m 之间顶板岩性发生过变化,34 m 处为岩层变化过渡带,37 m 为砂质泥岩,该处泥岩是造成钻孔塌孔的主要原因。

(2)通过调整爆破参数,找到最优爆破方案。爆破实现了定向预裂缝,切断了顶板应力传递路径,使顶板按设定高度切落,实现了既主动切顶又不破坏巷道顶板的目的,大大地减少了围岩损伤,利于工程岩体的支护和稳定,降低了综合成本,经济和社会效益显著。