干压成型制备氧化铝多孔支撑体影响因素的研究

2022-02-09王跃超邱永斌张弘毅刘成宝许小静

王跃超 邱永斌 张弘毅 刘成宝 许小静

(1江苏省陶瓷研究所有限公司,宜兴214221;2江苏水处理技术与材料协同创新中心,苏州科技大学,苏州 215009)

0 前 言

在无机膜材料中,膜层通常具有较高的气孔率、分布均匀的细孔径,但厚度较薄,强度相对低,易破损,因此通常会将膜层附在具有较高机械强度的支撑体上使用,支撑体则具有高的机械强度、较好的化学稳定性及相对均匀的孔径分布。氧化铝多孔支撑体,由于其原料易于获得,制备工艺成熟,是最常用的支撑体材料之一,它具备了氧化铝材料的耐高温、耐腐蚀、机械强度高、电绝缘性好等诸多特点[1-4],作为支撑体材料,可以为膜层提供足够的机械强度及足够的过滤孔隙,广泛应用于气体和液体过滤、净化分离、化工催化等众多领域[5]。

干压成型是多孔陶瓷材料最常用的成型方法之一,可以用来成型板状、片状、环状的多孔陶瓷支撑体。其优点是设备投入成本低、模具易于更换、合格率高、成型速度快,支撑体的密度可调、孔隙率可调,适合大批量工业化生产[6];缺点是可制备的支撑体形状单一,坯体强度差,坯体内部致密性不一致,制备出的支撑体内部孔隙率不一致,孔径分布范围较宽。

本文以氧化铝为骨料,加入适量的无机粘结剂,通过喷雾造粒制成原料,采用干压成型制备氧化铝多孔支撑体材料,研究无机粘结剂加入量、成型压力及烧成温度等工艺参数对支撑体材料性能的影响。

1 实 验

1.1 原料

以氧化铝(纯度99.5%、D50=3μm)为骨料,苏州土、碳酸钙、滑石等为烧结助剂,聚丙烯酸胺为分散剂,聚乙烯醇(PVA)为成型结合剂、乳化石蜡为成型润滑剂。

1.2 材料的制备

1.2.1 无机粘结剂的制备

将苏州土、滑石、碳酸钙等烧结助剂通过球磨磨细并混匀,制成无机粘结剂。

1.2.2 喷雾造粒法制备原料

将氧化铝、无机粘结剂按比例加入到球磨机中,加入适量的聚丙烯酸胺和水球磨6小时,再加入聚乙烯醇和乳化石蜡,球磨混合5~10分钟后进行喷雾造粒,制成造粒料。

1.2.3 干压成型

将原料投入到金属模具中,通过液压成型机干压成型制成支撑体毛坯。

1.2.4 烧成

将支撑体毛坯在不同的烧成温度下进行烧成,保温2小时。

1.3 测试

(1)用扫描电子显微镜观察样品的断面显微结构。

(2)采用GB/T 1965多孔陶瓷弯曲强度试验方法测量试样的抗折强度。

(3)采用GB/T 1966多孔陶瓷显气孔率、容重试验方法测量试样的显气孔率与体积密度。

(4)采用GB/T 1967多孔陶瓷孔道直径试验方法测量试样的平均孔径。

(5)采用HG/T 3210耐酸陶瓷材料性能试验方法测试试样的耐酸度。

2 结果与分析

2.1 无机粘结剂加入量的影响

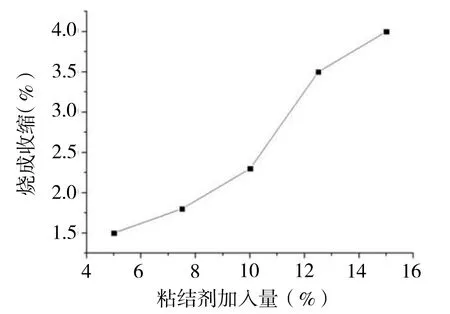

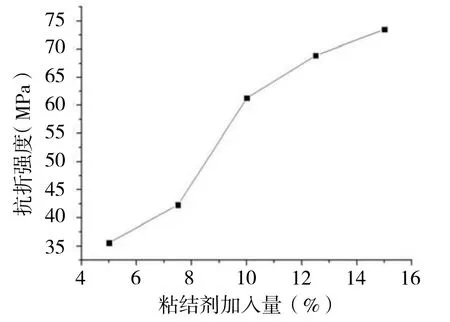

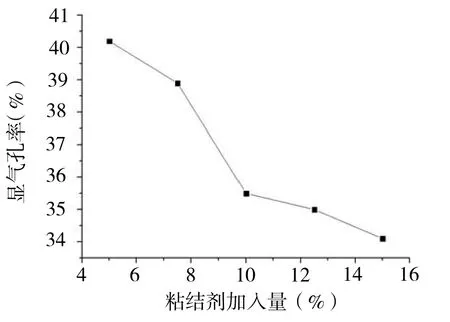

以氧化铝粉为骨料,分别加入不同比例的无机粘结剂制成原料,50 MPa干压成型,在1 400 ℃下烧成,烧成后测试支撑体材料的烧成收缩、抗折强度、显气孔率及耐酸度(见图1-4)。

图1 粘结剂加入量对支撑体烧成收缩的影响

图2 粘结剂加入量对支撑体抗折强度的影响

图3 粘结剂加入量对支撑体显气孔率的影响

图4 粘结剂加入量对支撑体耐酸度的影响

从图1-4中可以看出,随着无机粘结剂加入量的增大,支撑体烧成收缩变大、抗折强度提高、显气孔率下降、耐酸度降低。分析原因如下:在支撑体材料内部,骨料氧化铝的烧结温度很高,而无机粘结剂在此温度下能较好地烧结,通过加入无机粘结剂在高温时与氧化铝颗粒间发生反应,烧成结束后在无机粘结剂的作用下在氧化铝颗粒间形成了较好的粘连。因此,无机粘结剂加入量越大,支撑体材料的烧结性能越好,烧成收缩越大;无机粘结剂加入量越大,氧化铝颗粒间的粘连作用越明显,材料的抗折强度越高。由于无机粘结剂通常分布在骨料颗粒间的孔隙中,随着其含量的增加,会占据更多氧化铝颗粒堆积形成的孔隙,导致支撑体材料显气孔率的下降;同时,氧化铝骨料颗粒间距在无机粘结剂的作用下被拉近,导致骨料颗粒间的空隙变小,支撑体材料显气孔率下降。随着无机粘结剂加入量的增大,支撑体内部钙、镁等碱性氧化物含量提高,导致了支撑体耐酸度的下降。最终得出在支撑体材料中无机粘结剂加入量的提高利于材料抗折强度的提高,但不利于材料的显气孔率及耐腐蚀性能。

2.2 成型压力对材料性能的影响

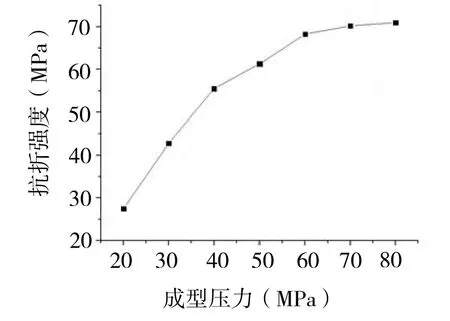

以氧化铝粉为骨料,加入10%的无机粘结剂制成原料,在不同的压力下干压成型,在1 400 ℃下烧成,烧成后测试支撑体材料的抗折强度、体积密度、显气孔率及平均孔径(见图5-8)。

图5 成型压力对支撑体抗折强度的影响

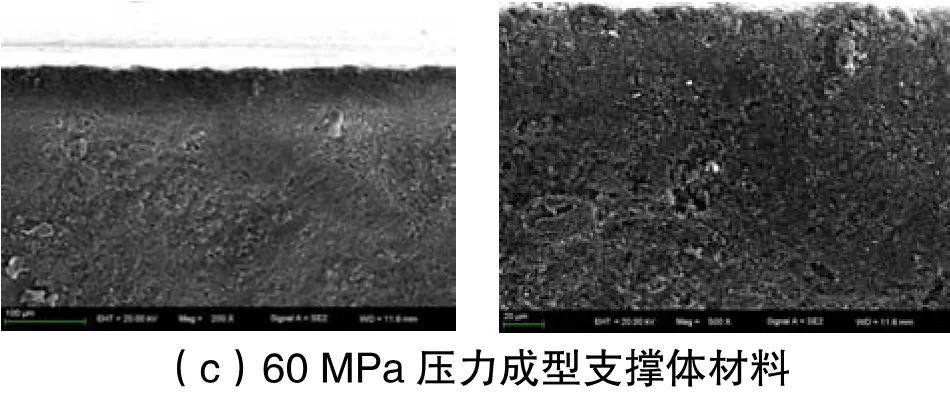

从图5-8中可以看出随着成型压力的提高,材料的抗折强度提高、体积密度变大、显气孔率下降、平均孔径变小。为此,我们用扫描电镜观察了20 MPa、40 MPa、60 MPa三种不同压力下成型支撑体材料的断面形貌(见图9)。

图9 不同压力下成型支撑体断面SEM图

图6 成型压力对支撑体体积密度的影响

图7 成型压力对支撑体显气孔率的影响

图8 成型压力对支撑体平均孔径的影响

从图9中可以看出,20 MPa压力成型支撑体的断面图(a)中可以看到,当成型压力较低时,大部分造粒料颗粒未被压碎,在材料内部呈球型,球型的造粒料颗粒在支撑体内部堆积形成了较大的空隙,使得支撑体体积密度较小、显气孔率较高、平均孔径较大。随着成型压力的提高,坯体内部造粒料颗粒逐渐被压碎,造粒料堆积形成的空隙逐步消失,使得支撑体体积密度提高、显气孔率降低、平均孔径变小、材料的抗折强度提高;同时,成型压力的提高导致骨料颗粒堆积的紧密程度提高,导致颗粒堆积形成的孔道变窄,使得支撑体平均孔径降低、显气孔率下降,体积密度和抗折强度提高。最终得出干压成型制备多孔氧化铝支撑体时,成型压力的提高会导致材料体积密度与抗折强度的提高、平均孔径变小、显气孔率下降。低的成型压力无法在成型时破碎坯体内部的造粒料颗粒,因此,低的成型压力可以获得较高的显气孔率,但不利于支撑体材料孔径的控制。

2.3 烧成温度的影响

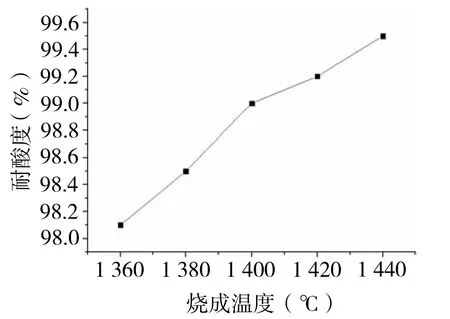

以氧化铝粉为骨料,加入10%的无机粘结剂制成原料,50 MPa的压力下干压成型,在不同的温度下烧成,烧成后测试支撑体材料的抗折强度、显气孔率及平均孔径及耐酸度(见图10-13)。

图10 烧成温度对支撑体抗折强度的影响

从图10-13中可以看出随着烧成温度的提高,支撑体材料的抗折强度和耐酸度提高、显气孔率降低、平均孔径变小。分析原因:随着烧成温度的提高,无机粘结剂之间及无机粘结剂与氧化铝骨料之间的烧结程度提高,骨料颗粒间的连接强度提高,支撑体的抗折强度提高;无机粘结剂与氧化铝颗粒间烧结程度的提高,导致了支撑体材料耐酸性能的提高;伴随着烧成温度的提高,在无机粘结剂的作用下,氧化铝骨料颗粒间的距离被拉近,颗粒堆积形成的空隙变小,导致支撑体显气孔率下降,平均孔径变小。

图12 烧成温度对支撑体平均孔径的影响

图13 烧成温度对支撑体耐酸度的影响

从图11-12中也可以看出:平均孔径和显气孔率的变化不是特别明显。分析原因:在此温度范围内制备多孔氧化铝支撑体时,支撑体内部的微孔结构主要取决于骨料颗粒大小和骨料颗粒间的堆积方式,因此,在原料相同及成型压力相同的情况下,骨料氧化铝粒径大小相同,骨料堆积的紧密程度也基本相同,最终导致了支撑体的平均孔径和显气孔率受温度影响较小。最终得出烧成温度的提高会导致支撑体的抗折强度及耐腐蚀性能提高、孔径变小、显气孔率下降。

图11 烧成温度对支撑体显气孔率的影响

3 总 结

(1)在氧化铝多孔支撑体中,无机粘结剂加入量的提高利于材料抗折强度的提高,但不利于材料的显气孔率及耐酸度。

(2)干压成型制备多孔氧化铝支撑体时,成型压力的提高会导致材料体积密度与抗折强度的提高、平均孔径变小、显气孔率的下降。

(3)过低的成型压力无法破碎坯体内部的造粒料颗粒,因此低的成型压力可以获得较高的显气孔率,但不利于支撑体内部孔径的控制。

(4)烧成温度的提高会导致支撑体抗折强度及耐腐蚀性能的提高,但也会导致孔径变小、显气孔率下降。