3D打印短切碳纤维填充PLA/PBAT复合材料及其性能研究

2022-02-09谢一督兰淑珍杨松伟曹长林陈庆华

谢一督,兰淑珍,杨松伟,曹长林,陈庆华

(1.福建师范大学 环境与资源学院,福州 350007;2.福建师范大学 化学与材料学院,福州 350007;3.聚合物资源绿色循环利用教育部工程研究中心,福州 350007;4.福建南安实达橡塑机械有限公司,福建泉州 362300)

0 前言

聚合物材料广泛应用于现代生活。目前,根据不同的需求,热塑性聚合物的成型方式主要有挤出、注塑、吹膜和模压成型等。近年来,三维(3D)打印技术蓬勃发展,成为聚合物成型的一种新型方法。3D打印技术主要以3D数字化模型文件导入,使用丝状、粉末或者液态材料,实现不同复杂形状或者结构材料的构建[1-3]。3D打印是通过增材制造方式构造产品,因此能够在制造过程中节省材料损害和多种加工设备的经费投入。在各种3D打印技术中,熔融沉积(FDM)广泛应用于塑料制品的成型,FDM技术操作简便、价格低廉,广泛应用于聚乳酸(PLA)和聚(丙烯腈-丁二烯-苯乙烯)(ABS)等塑料的成型[4-5]。

PLA是一种线性脂肪族聚酯,以乳酸为原料通过不同的聚合工艺获得PLA聚合物材料,PLA的原料乳酸主要来源于生物质,如玉米、土豆,以及其他农副产品等[6]。此外,PLA制品在环境中能够通过微生物作用降解成二氧化碳和水,避免对于环境的污染,是公认的环境友好聚合物材料[7]。当今世界石油资源匮乏,在我国提出“碳达峰”“碳中和”的大背景下,PLA作为生物基的可降解材料,具有替代传统石油基热塑性塑料的巨大潜力,已成为广泛研究的热塑性材料之一。然而,纯PLA材料的受热稳定性、力学性能和成本难以满足应用需求,目前通过PLA与其他聚合材料进行共混改性是提升其性能的方法之一[8-10]。

现代产业的发展对于塑料制品在力学方面的要求越来越高,在一些特定的领域,如近几年快速发展的电子电器、发光二极管(LED)和新能源行业,对塑料制品的导热性能具有一定的要求[11-12]。然而高分子材料由于其固有的特性,导热性能较差,难以满足现代产业的需求。目前,通常采用添加导热填料的方法制备复合材料,以提升其导热能力。常见的导热填料有陶瓷类化合物、金属氧化物、金属和碳材料等。碳材料主要包括石墨片、石墨烯、碳纳米管和碳纤维(CF)等[13]。棒状的短切CF由于具有高度的导热各向异性,能够通过特殊的技术手段实现短切CF的有序排列从而设计导热复合材料。郑旭朋等[14]通过空间限域强制组装法制备了聚二甲基硅氧烷/短切CF复合材料,并研究了制备复合材料的关键工艺参数对于导热性能的影响。YU Z等[15]通过表面处理的短切CF用于制备聚碳酸酯复合材料,研究了短切CF在基体中的分布状态,制备了具有各向异性导热性能的聚碳酸酯复合材料。

徐晓榕[16]在聚己二酸-对苯二甲酸丁二酯(PBAT)对PLA的共混改性方面进行了大量研究,并证明PBAT能够提升PLA的力学性能。PBAT同样属于生物可降解塑料,是目前生物可降解材料研究的热点之一,具有广泛的应用前景和市场。以PLA/PBAT共混材料为基体,填充短切CF,采用3D打印FDM技术,制备PLA/PBAT/CF复合材料,重点研究了不同长度短切CF对复合材料导热性能的影响。

1 实验部分

1.1 主要原料

PLA,4032D,挤出级,美国Nature Works有限公司;

PBAT,巴斯夫(中国)有限公司;

短切CF,LSCF380,上海力硕复合材料科技有限公司。

1.2 主要设备及仪器

扫描电子显微镜(SEM),Regulus 8100,日本Hitachi公司;

差示扫描测量热(DSC)分析仪,Q20,测试条件为氮气气氛,测试温度为-60~200 ℃,升温速率为10 K/min,美国TA公司;

热重分析仪(TG),Q50,氮气气氛,从室温升温至600 °C ,升温速率为0 K/min,美国TA公司;

热常数分析仪,Hotdisk TPS2500S,瑞典Hot Disk公司;

双螺杆挤出机,MEDI-22/40,广州普同实验分析仪器有限公司;

3D打印线材机,C型,深圳市米思达科技有限公司;

红外热成像仪,HT-02,北京中科华骏仪器科技有限公司。

1.3 复合材料的制备及其3D打印FDM成型

先将PBAT、PLA 和短切CF粉末样品在60 ℃的电热鼓风干燥箱中干燥6 h,按照PLA∶PBAT质量比为8∶2称量,然后按照不同配比称取不同长度短切CF进行共混,短切CF的体积分数分别为10%、25%和 40%。在封装袋中初步混匀后,通过双螺杆挤出机进行熔融共混,冷却切粒备用。造粒完成后采用3D打印线材机将复合材料制成1.75 mm的3D打印线材。设置3D打印机喷嘴温度为190 ℃,热床温度为60 °C,打印头直径为0.4 mm,打印速度为80 mm/s,层厚0.2 mm,填充率为100%,采用每层相互垂直的十字交叉方式进行打印。样品命名为PLA/PBAT/CFX%(Y),其中X代表CF的体积分数,Y代表CF的平均长度。

2 结果与讨论

2.1 PLA/PBAT复合材料导热性能

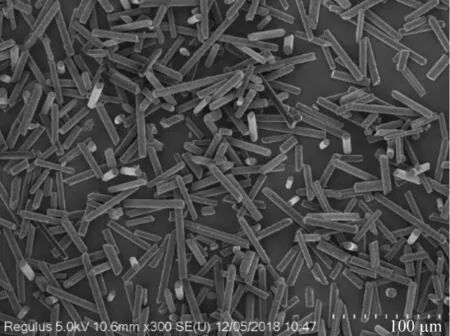

3D打印制备复合材料分别填充不同平均长度(0.035 mm、0.075 mm、0.100 mm、0.300 mm)的短切CF,其SEM图见图1。

(a) 0.035 mm

图2为3D打印PLA/PBAT复合材料的导热系数及其各向异性图,其中,定义xy平面(打印平面)为In-plane,与热台平行,z方向面为Thru-plane,与热台垂直。由图2(a)可以看出:纯PLA/PBAT在2个方向的导热系数比较接近,而添加短切CF后,In-plane方向的导热系数明显提升。由图2(b)可以看出:填充短切CF的复合材料各向异性明显,各向异性指数(In-plane方向导热系数/Thru-plane方向导热系数)均超过300%,说明通过填充短切CF可以明显提升打印路径方向的导热系数,这主要是因为棒状的短切CF通过3D打印喷头时受到强有力的剪切作用,迫使短切CF有序排列,有序排列的短切CF赋予复合材料在其取向方向上较高的导热系数。对比添加不同长度短切CF的复合材料,添加0.035 mm、0.075 mm、0.100 mm、0.300 mm短切CF复合材料在xy平面方向的导热系数分别为1.00 W/(m·K)、1.02 W/(m·K)、1.34 W/(m·K)和1.02 W/(m·K),说明短切CF对于复合材料的导热系数有影响,在短切CF长度为0.100 mm时,导热系数达到最高,主要是由于短切CF过长,可能CF之间产生相互干扰,影响3D打印过程中的取向排布。

(a) 导热系数

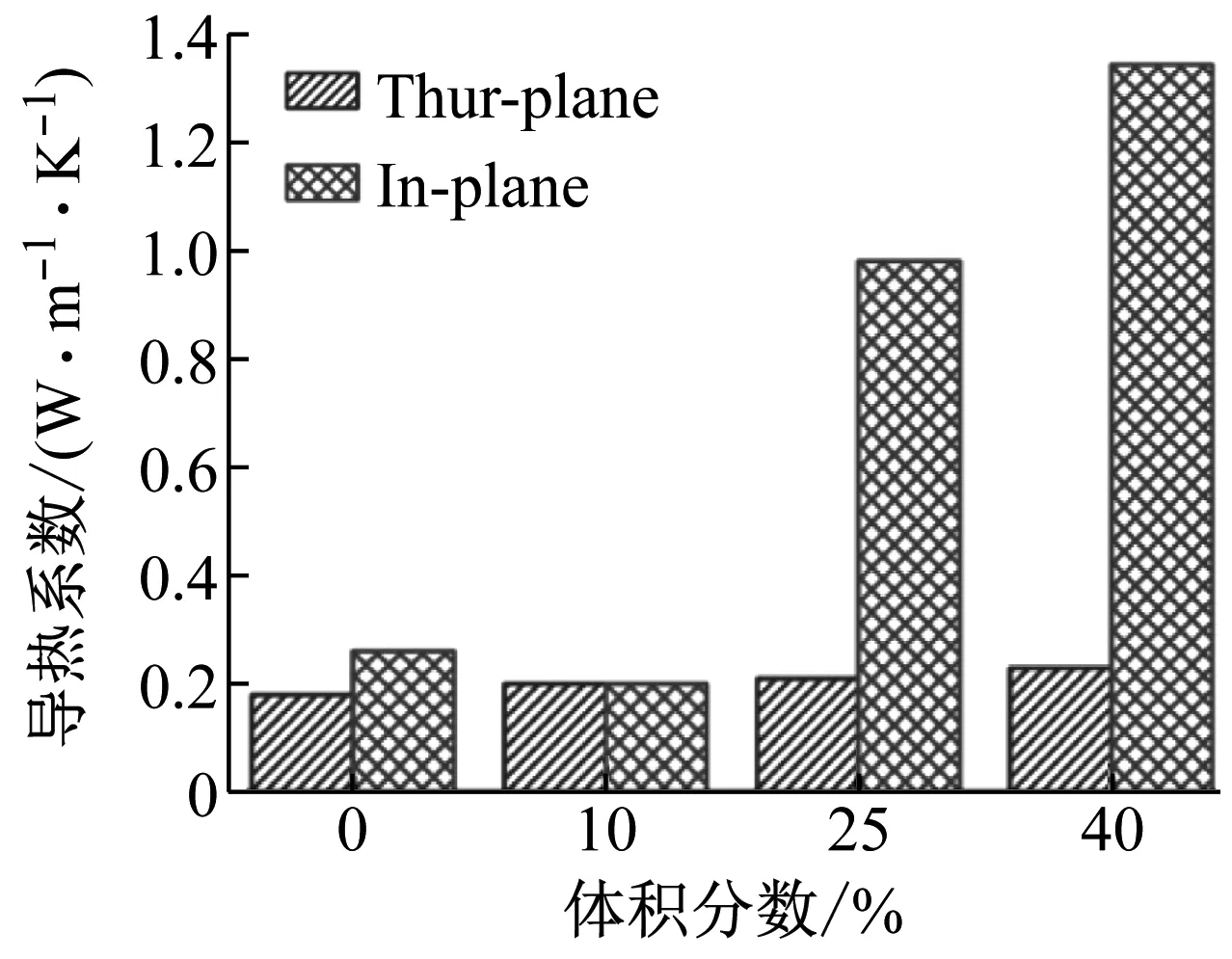

此外,通过3D打印制备了填充不同含量0.100 mm短切CF的PLA/PBAT复合材料,其导热系数及各向导性图见图3。由图3可以看出:PLA/PBAT复合材料的导热系数随着短切CF的填充量增加而升高,而在10%的添加量(体积分数,下同)时,复合材料2个方向的导热系数没有明显区别,主要是由于短切CF添加量较少时,无法在取向方向上形成有效导热通路,对导热的提升效果有限;此外,添加导热填料后,由于短切CF与聚合物之间存在界面热阻,影响材料的导热性能,因此导致添加10%短切CF的复合材料导热系数与不添加短切CF的样品的导热系数差异不大。

(a) 导热系数

为了进一步说明3D打印PLA/PBAT复合材料2个方向的导热性能差异,采用相同方式打印了2种规格不同的PLA/PBAT/CF40%(0.100)复合材料。将打印的纯PLA/PBAT以及2种PLA/PBAT/CF40%(0.100)复合材料放置在热台上,其中PLA/PBAT/CF40%(0.100)xy型的放置方式为将样品的xy平面与热台平行放置,PLA/PBAT/CF40%(0.100)zy型的放置方式为将样品的zy平面与热台加热面平行放置(见图4)。热台升温,采用红外热成像仪观察样品表面的温度变化并记录温升数据,结果见图5。

(a) PLA/PBAT/CF40%(0.100)xy型

(a) 热升温曲线

由于PLA/PBAT/CF40%(0.100)复合材料在In-plane方向具有较高的导热系数,因此当PLA/PBAT/CF40%(0.100)zy型在加热条件下表面温度急剧上升,而相比之下,纯PLA/PBAT及PLA/PBAT/CF40%(0.100)xy型放置的样品升温较为缓慢。这充分说明了PLA/PBAT/CF40%(0.100)样品在In-plane和Thru-plane方向上导热系数不同。

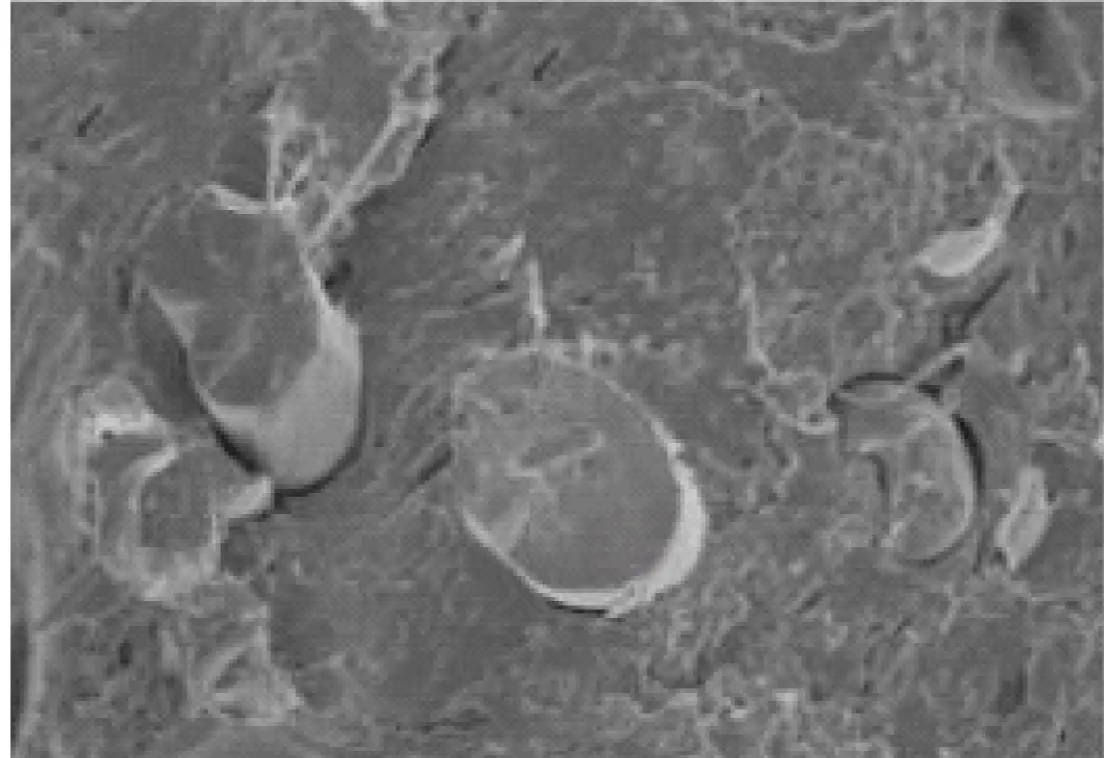

采用SEM观察了3D打印复合材料的断裂面,结果见图6。由图6可以看出:短切CF在基材中分布较为均匀,随着短切CF含量的增加,可以明显观察到基材中较为密集的CF。此外,PLA/PBAT/CF40%(0.100)样品中,短切CF沿打印方向有序排列,这与导热性能结果对应,进一步证明了复合材料在In-plane方向较高的导热系数,主要来源于基体内部短切CF有序排列。

(a) PLA/PBAT/CF10%(0.100)

2.2 PLA/PBAT复合材料的DSC分析

图7为PLA/PBAT复合材料DSC曲线二次熔融曲线图,相应的DSC数据见表1。

(a) 不同短切CF平均长度的PLA/PBAT/CF复合材料

由图7和表1可知:3D打印PLA/PBAT及其复合材料的玻璃化转变温度(Tg)均在57 ℃左右,没有明显的区别,证明短切CF的添加不会影响复合材料的玻璃化转变温度。同时,所有的样品均出现冷结晶峰,短切CF的含量及长度均不影响复合材料的冷结晶温度和熔融温度。利用DSC曲线分析样品的结晶性能,样品的结晶度,为:

(1)

表1 PLA/PBAT复合材料DSC数据

2.3 PLA/PBAT复合材料的动态力学分析

对添加0.100 mm短切CF的复合材料的动态力学行为进行了分析,结果见图8。由图8可以看出:PLA/PBAT及其复合材料的储能模量随着温度的升高出现下降趋势,在接近60 ℃时,储能模量急剧降低,主要原因是材料出现玻璃化转变现象,导致储能模量急剧下降。当温度上升至100 ℃左右时,3D打印制备的材料储能模量出现小幅度上升然后降低的趋势,这主要是由于材料出现冷结晶所致,而且PLA/PBAT/CF40% (0.100)样品最明显。此外,在室温(25 ℃)下,PLA/PBAT的储能模量在1 500 MPa左右,添加10%和25%短切CF后,其储能模量比PLA/PABT低,证明少量短切CF的加入将影响复合材料的储能模量,推测主要是由于添加量较少时,短切CF在基体中的有序度较低,影响了复合材料的储能模型。而当添加量达到40%时,由于短切CF有序排列,其储能模量达到最高,可归因于短纤维和结晶度提供的双重贡献。损耗因子(tanδ)的峰值温度可以表征材料的玻璃化转变。由图8(b)可知:PLA/PBAT及其复合材料tanδ的峰值温度的总体变化区间不大,由于玻璃化转变温度是高分子的链段从冻结至运动的转变温度,在3D打印短切CF填充制备的复合材料中,棒状短切CF主要以物理结合的方式与聚合物链形成共混体系,对于复合材料的链段运动影响不大,因此对于复合材料的玻璃化转变影响较小。

(a) 储能模量

3 结语

通过3D打印FDM方式制备了短切CF填充PLA/PBAT复合材料,具体研究了短切CF平均长度及添加量对复合材料导热性能、结晶度及动态力学性能的影响,得出以下结论:

(1) 通过填充短切CF可以明显提升复合材料的导热性能,同时通过3D打印制备的复合材料出现明显的导热各向异性,复合材料在打印路径平行方向导热系数较高。

(2) 短切CF的长度影响复合材料的导热行为,添加量为40%、短切CF平均长度为0.100 mm时,打印的复合材料在打印路径平行方向导热系数最高,达到1.34 W/(m·K)。

(3) 短切CF平均长度为0.100 mm、添加量为40%时,能够提升复合材料的结晶度及储能模量。