汽车电连接器加速寿命评估方法研究

2022-02-09陈鹏李秋影

陈鹏,李秋影

(工业和信息化部电子第五研究所华东分所,江苏 苏州 215129)

0 引言

汽车电连接器[1]在实际的应用或者贮存的过程中,可能会受到环境应力和振动应力等多重应力作用的影响,因此,若要对汽车电连接器接触寿命进行详细的分析,就有必要建立可靠性模型。对环境应力进行分析可知,对汽车电连接器影响最大的是温度应力和振动应力,建立对应的失效物理模型是开展后续研究的重要基础之一。

1 汽车电连接器的加速寿命统计模型

1.1 汽车电连接器的失效物理方程

当前在加速模型方面应用较为普遍的模型为单应力加速模型,影响电器元件加速寿命的关键因素为温度应力,可以利用阿伦尼斯(Arrhenius)公式来描述热应力对器件寿命的影响状况。在所有的模型之中,最经典的模型为艾琳模型,该模型以电应力和温度应力作为环境应力,与阿伦尼斯模型具有一定的相似之处。前者主要用于描述温度应力作用时器件的失效模式,并且可使用温度或其他单应力加速试验数据建模,因此该模型在实际的应用中更具有普遍性,可将单应力加速模型应用于加速试验之中。根据动力学和激活能等理论可得到逆幂律模型,在该模型中,汽车电连接器的寿命分布服从威布尔分布,且其平均失效时间与n次幂呈正相关变化关系[2]。

在艾琳模型之后,Peck在此基础上提出了温度-湿度模型,随后也推导出了其他诸多模型,但这类模型均是基于艾琳模型建立的。

电连接器寿命与温度的数学关系为:

在振动应力的作用下,连接器寿命同振动应力之间的相关性可通过公式(2)予以表示:

由式(1)-(2)可知,在单温度应力和振动应力的作用下,失效物理模型分别为阿仑尼斯方程和逆幂律方程。

在模型的实际应用过程中,环境应力包含温度应力和振动应力两个部分的内容,并且两种应力之间会产生相互影响;尤其是对于汽车电连接器而言,在工作过程中会同时受到温度和振动应力的影响。例如:在汽车行驶的过程中,路面对车轮的激振力会通过车架传递到电连接器上,进而引起电连接器振动;除此之外,电连接器的接触对在振动过程中会发生相互作用,继而产生热量,使接触表面的温度升高[3]。

当前学术界已有研究者对温度和振动应力综合作用下的连接器寿命试验进行了广泛而深入的研究,并且已有了较为成熟的模型。利用电连接器在综合应力作用下的失效形式分析其失效模型,可以得到综合应力加速寿命模型,即Eyring模型,如公式(3)所示:

式(3)中:ΔE——激活能;

k——玻尔兹曼常数;

T——绝对温度;

S——随机振动应力;

A、α——待定系数。

1.2 电连接器的失效寿命分布

在传统的可靠性分析理论中,为了方便对所获取的数据进行统计和研究,通常认为能够导致电器元件出现失效的因素为偶然因素类型,因此电器元件的寿命分布符合指数分布关系,其分布函数相对而言较为简单,其可靠性特征是一个常数,与时间t并无显著相关性,指数分布模型为单参数模型,在进行数据处理时所采用的处理方法相对而言较为简单[4]。

在汽车电连接器的相关理论中,威布尔分布作为一种核心概念,其分布十分广泛,在非线性模型中的应用较为普遍,可用于对失效函数和时间的相关性研究。除此之外,威布尔分布可通过形状参数将其转换为正态分布或其他典型的分布方式。已有的试验研究证明,当产品的某一部分出现失效或产品失去某项功能时可导致产品整体失效或产品功能彻底丧失,基于此可知,产品寿命分布在多数情况下服从威布尔分布。本文主要对电连接器失效模式中的接触失效进行研究,并以电连接器的接触失效寿命作为其整体寿命,接触失效寿命指的是电连接器在接触对出现失效时其工作时间。可将电连接器模型视为一个由多个接触对串联所组成的模型,根据串联定义可知,电连接器的接触失效寿命为寿命最短接触对的寿命。按照威布尔分布特征以及前文研究结果,在本文中可假设电连接器的使用寿命服从威布尔分布[3]。

电连接器的失效寿命概率密度函数为:

式(4)中:m——形状参数;

η——尺度参数或特征寿命。

1.3 可靠性统计模型

在对产品可靠性进行研究时需要选择正确的模型对产品的失效模式和参数进行分析,因此产品的可靠性统计模型也是本文分析电连接器加速寿命试验中的重要内容。

利用产品可靠性模型即可得到产品寿命与相关影响因素之间的相关性,最终得到表示产品寿命的概率分布函数。

根据上文可得产品的寿命和温度,以及振动应力之间的关系式为t=A·S-α·exp[(ΔE/(kT)],产品寿命服从威布尔分布。

按照威布尔分布的特征可知,电连接器的产品失效分布形状参数m对应于产品的失效机理,如果加速寿命试验所选择的试验应力没有改变电连接器的失效机理,即所选定的最高试验应力符合加速寿命的要求,那么可以认为在该试验应力水平下产品的失效分布形状参数m没有改变[5]。

根据以上所述内容可知,汽车电连接器的寿命模型服从威布尔分布,依照加速寿命相关理论可知不会改变电连接器的失效机理,即产品在不同的应力水平下形状参数m保持不变,产品特征寿命η与选择的试验应力之间的相关性可表示为:

令ζ=ln t,其概率密度函数可表示为:

式(6)中:μ=lnη,σ=1/m。

在该模型中,产品寿命分布参数μ是应力x,y的函数:

式 (7)中:γ0=ln A,γ1=ΔE/(1 000k),γ2=-α,x=1 000/T,y=ln S。

2 汽车电连接器的可靠性试验方案参数确定

2.1 加速变量

在实践中,需要根据工程的实际情况来建立加速寿命模型,但模型并非能全面地反映所有的失效机理,即不能通过一次试验来模拟产品在复杂环境下的失效模式,产品的加速寿命试验是建立在产品失效机理简单化的前提条件之上的。影响产品使用寿命和可靠性的相关因素为产品的薄弱环节,其中也只有几种类型的关键失效机理会使产品出现故障。在加速寿命试验时可对产品薄弱环节的失效机理进行分析和研究。按照前文所分析的结果可知,当汽车电连接器出现接触失效时,其主要原因大多为接触对的接触不良引起[6]。

产品故障的主要原因是产品失效所致,若要对产品的失效原因及造成产品失效的因素进行分析,需要对产品薄弱环节的外部应力进行分析研究,即需要对影响产品可靠性的敏感应力予以说明和研究,根据影响产品可靠性和寿命的相关因素来完成产品加速变量的确定。造成汽车电连接器出现接触失效的主要外部环境应力为温度应力和振动应力,由此,在本次加速寿命试验中加速寿命的变量选取为温度和振动应力[7]。

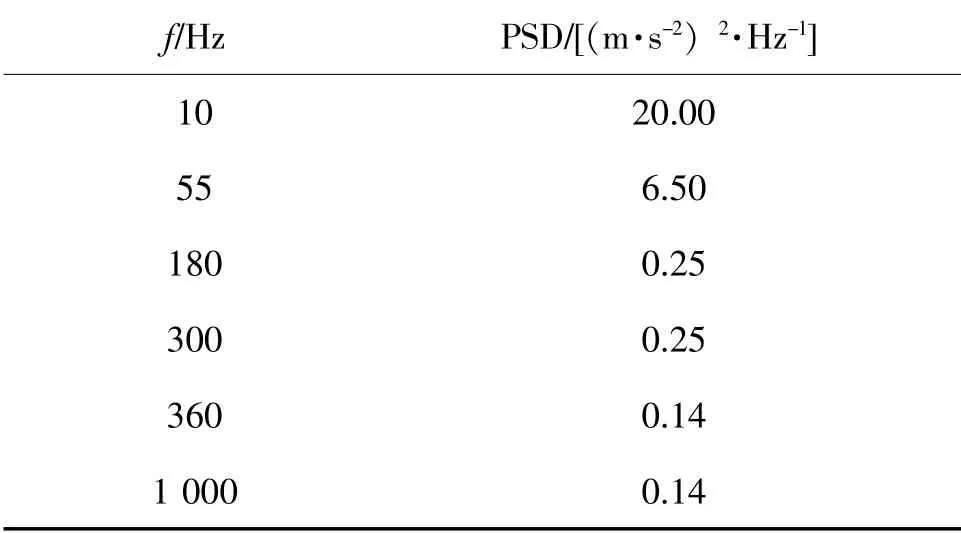

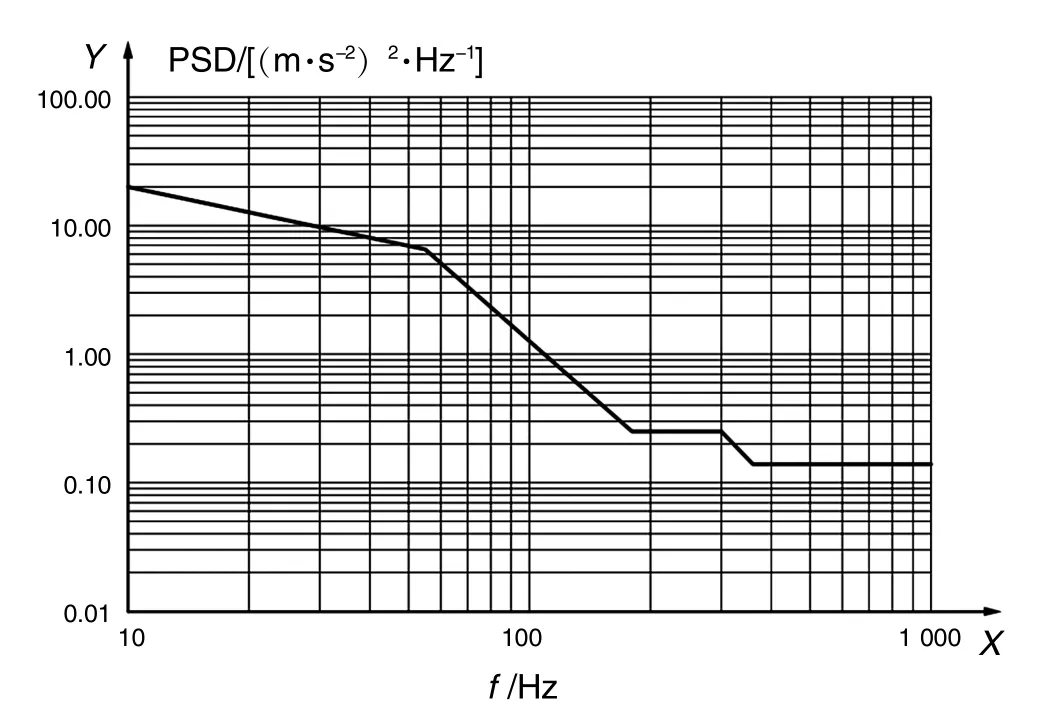

汽车作为一种交通工具需要在不同的路面状况下运动,不可避免地受到路面激振力的作用,地面的激振力将会通过汽车车架传递给汽车上的电子产品。因此,电子产品在工作过程中所遇到的典型环境应力之一即为振动应力,基于振动方式可将汽车电子产品受到的振动应力分为随机振动和正弦振动两类,就汽车电子产品而言,引发振动的原因包含路面激励和发动机等工作时传递的振动,其中由汽车内部所引起的振动可视为确定性振动;反之,由地面激励所诱发的振动可将其划分为随机振动范畴[8]。在汽车不同位置所安装的电子产品所受到的振动力类型具有一定的差异性,其振动幅值等参数也不尽相同,在国际标准ISO 16750-3中,对安装于汽车不同位置的电子产品振动类型及参数提出了相应的要求。依照本次试验产品的特征,采用随机振动方式,基本条件为ISO 16750-3中试验IV乘用车、弹性车(车身),振动曲线和功率谱密度(PSD)数值如图1和表1所示[9]。

表1 随机振动试验谱对应的功率谱密度

图1 随机振动试验谱图

2.2 试验应力水平的选择

在选择试验应力水平时应注意以下几点。

a)初始应力水平不宜过高,应与正常应力水平接近

在进行试验时,设定的电连接器的初始应力水平应当与正常水平相接近,以防止对产品产生冲击继而改变产品的失效形式;同时,由于在进行加速寿命试验时大多是通过加大试验应力来获取产品的退化特征。因此,为了提升试验结果的精确性和计算的科学性,在选择初始应力水平时不宜过高,应适当地选择较低一些,且与最高应力之间有一定的台阶。

b)应力水平不应超过产品的工作极限

在试验过程中需要根据产品在加速应力条件下产生的退化趋势来推导产品在正常工作条件下的可靠性和寿命变化趋势,当产品所受的试验应力高于其极限应力水平时可能会导致产品出现不同形式的失效机理。因此,通过加速试验所测得的数据难以表现产品的可靠性特征,当应力水平较高时估算结果可能是错误的。

c)应力水平数应恰当地设置

就加速寿命试验而言,为了保证工程更为方便、高效地进行,同时避免复杂运算产生过大的计算量,在设置应力水平数时应尽量地合理;合理的应力水平数可有效地缩短加速寿命试验时间同时也可收集更多的寿命指标,就具体的工程实践而言选择3~5个应力水平是最为合适的[10]。

根据上述原则,选择应力水平如下所述。

2.2.1 工作应力水平

a)温度

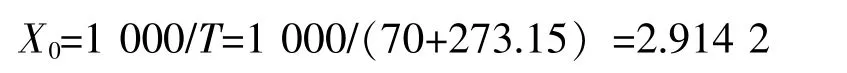

通过分析可知,本文所研究的对象的正常工作温度范围区间为-40~105℃,电连接器工作温度范围由外界环境温度和内部温度联合作用所致。参考其他研究者的研究结果可知,电连接器在低于正常温度范围下工作时不会对产品的寿命试验产生加速效应。在实践中,考虑电连接器的具体工作环境差,如长期在过高的外界环境下工作时车内温度可达60~70℃,设定工作温度参数为T0=70℃,依照前文分析结果,可求得电连接器的工作温度应力水平X0为:

b)振动

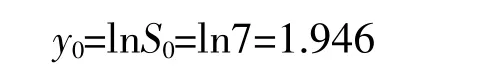

根据图1所示的结果可知,总均方根加速度值为27.8 m/s2。为了保证汽车在行驶过程中具有良好的驾驶稳定性和行驶平顺性,选择车身振动的加速度极限值为6~7 m/s2,在本次试验中最大振动应力水平为7 m/s2,则工作振动应力水平y0为:

2.2.2 最高试验应力水平

a)温度

开展加速寿命试验只是通过改变试验条件来使产品更快地失效,但加速寿命试验不会对产品的失效机理产生影响,在试验温度超过135℃时电连接器绝缘部分出现变形,失效机理发生变化,在本次试验后,选取最高温度应力水平为130℃,通过下式予以表示:

b)振动

同样参考ISO 16750-3-2007,以加速试验不能改变产品的失效机理为原则,以总均方根加速度值为27.8 m/s2为基础,以13.9 m/s2为步进逐步地加大试验应力到75 m/s2时,会出现头座分离的现象;这类状况同正常使用情况均不相同,失效机理发生变化,在过应力的情况下均会导致产品出现失效。故根据前期试验结果,选择试验应力为69.5m/s2,即最高振动应力水平,可通过下式予以表示:

2.3 试验截尾时间

寿命试验分为两种,即完全寿命试验和截尾寿命试验。其中,前者指的是使试验中所有的样品均失效为止;后者指的是试验仅在部分样本失效时结束[10]。

截尾寿命试验包含3种不同的类型,现对其进行详细的说明,如下所述。

a)定时截尾寿命试验

在定时截尾寿命试验中样本失效的数量并不固定,该类型试验又可分为替换试验和无替换试验两种类型。

b)定数截尾寿命试验

定数截尾寿命试验时间不固定,该类型的截尾寿命试验也分为两种不同的类型,即有替换定数截尾寿命试验和无替换定数截尾寿命试验。

c)随机截尾寿命试验

在本试验中所有的样本在试验结束时的时间是随机的,当样本出现失效时结束试验,除此之外随机截尾寿命试验也可为样本刚处于结束状态下的试验。

根据上述3种不同的试验方法,本文采用定时截尾无替换方案进行,同时结合摸底试验数据,将截尾试验确定为70 h,可求得对数截尾时间τ=4.248 5。

2.4 试验样品检测及过程监测

在本次试验过程中主要考虑电连接器出现的失效形式为接触失效,因此,在试验过程中首先对接触点之间的接触电阻进行测量;同时考虑在汽车受地面激振力和发动机振动应力作用下接触对可能出现的瞬断等连接失效,在试验过程中对电连接器接触对的电连续性进行监测[11]。

最理想的电阻监测方式为实时监测,但受试验仪器等条件的限制,不能在整个试验过程中对电连接器的接触电阻进行实时测量,只能在试验开展一段时间之后停止试验并对连接器接触电阻进行测试,电连接器的失效形式为损耗型,考虑开始阶段连接器出现失效的可能性较小,因此在本次测试时将测试时间设置为试验前测试,在试验开始一段时间之后开始测试,并逐步地缩短测试间隔时间,这种测试方法不能获取产品的实际失效时间,因此需通过对测试时间进行处理,进而估算产品的实际失效时间。

对汽车电连接器在试验过程中出现的瞬断进行监测,选择振动和温度作为环境应力,因此在动态过程中接触对的相对运动会有所增大,有可能存在接触对在断开之后又重新导通等情况。在此状况下,实际上系统的电信号已经断开,因此可认为系统已失效,但不能通过检测接触电阻的方式及时地发现,仅可通过接触点瞬断检测来判断。为了较好地对其可靠性进行评价,在本次试验中对接触对进行瞬断检测,并将检测结果作为判定汽车电连接器是否失效的重要依据之一。

3 试验方案设计

本文对温度应力和振动应力综合作用下的汽车电连接器加速寿命进行了综合评价。完成本试验所需的设备为综合试验系统,由于系统自身的构造和原理较为复杂,在国内开展所花费的资金较多,因此,为了在保证试验效率的同时降低试验花费,需要对先前的试验方案进行优化,以降低试验成本。其中,正交试验法可在保证试验具有良好可行性的前提下减少试验时间,进而控制试验成本。

正交表是一种成熟的试验方案表,在正交表中可直接列举诸多试验因素水平的组合,因此试验次数也远小于全面试验法。正交统计是依照正交理论总结的一种统计方法,试验次数为q2,记为o(q2)。当试验影响因素水平较多时,正交试验次数要显著地小于全面试验次数[12]。

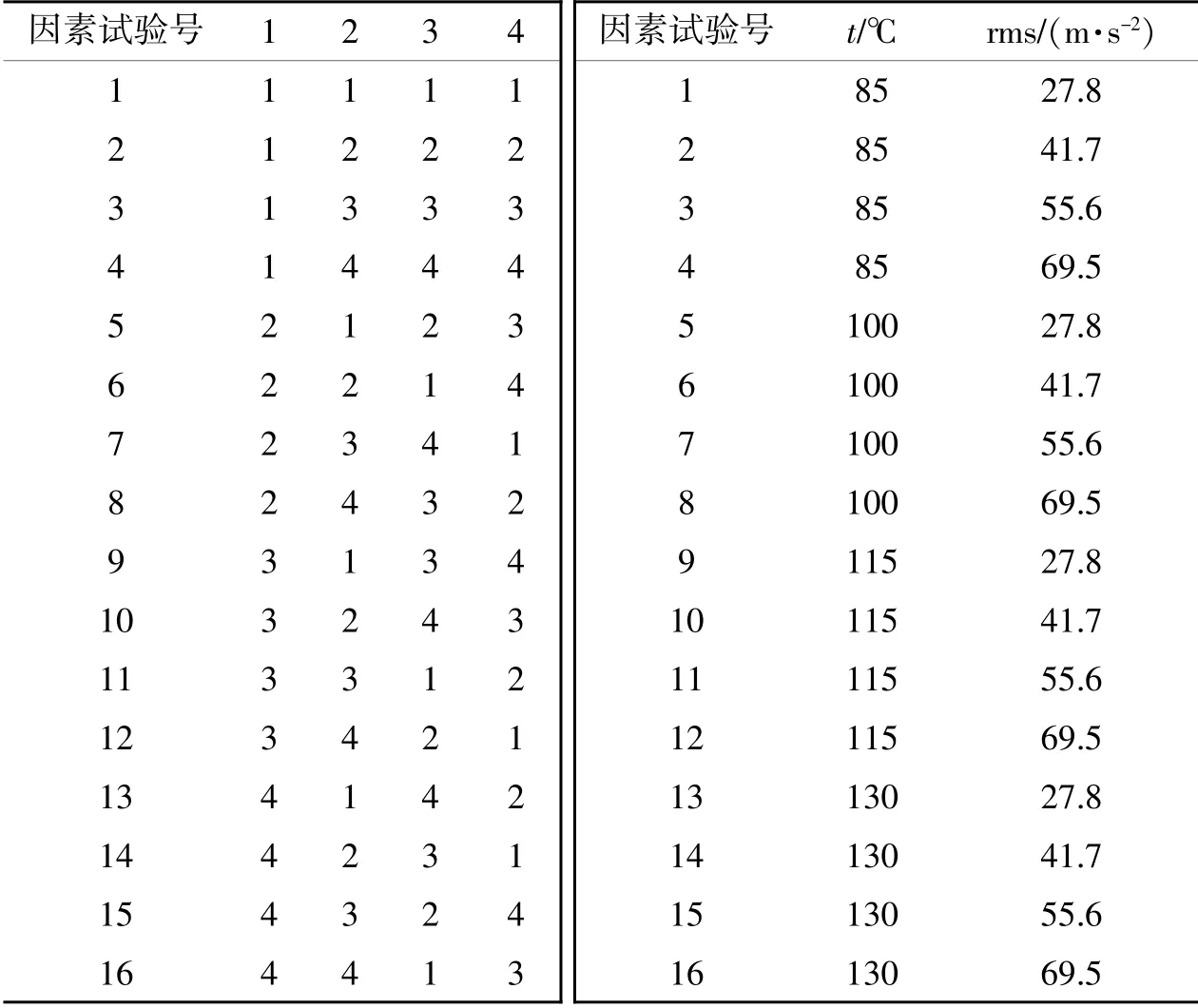

利用正交设计表(如表2所示)来完成试验方案设计时,由于可通过该正交表来确定不同的试验因素和试验应力水平的组合方式,不同的试验因素所对应的水平则分别用1、2、3、4表示,如表2所示。

表2中,假设两因素应力水平的取值分别如下所示。

表2 正交试验表

1)温度应力:85、100、115、130℃;

2)振动应力:27.8、41.7、55.6、69.5 m/s2。

就本文研究的加速寿命试验而言,根据前文分析可知,在本试验过程中主要考虑的加速因子为温度应力和振动应力,即具有两个试验因素,按照正交试验来进行时共计需要完成16次试验。

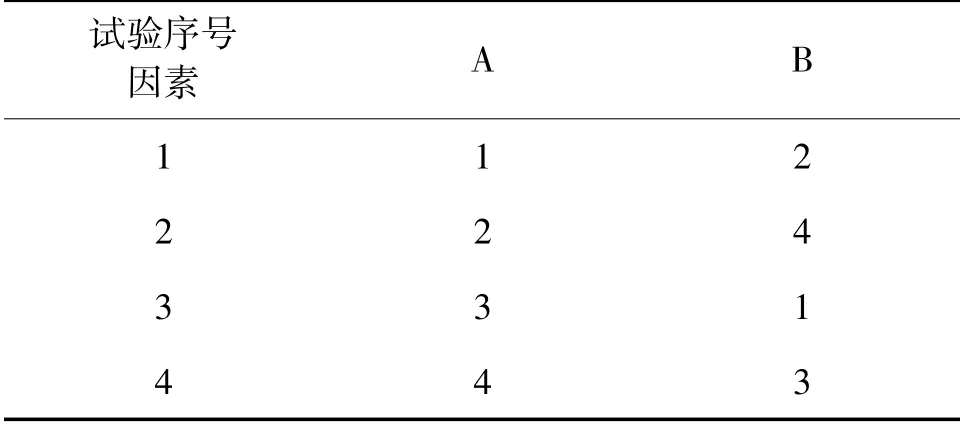

对于本文研究的内容来说,假定电连接器加速寿命试验的温度应力和振动应力的水平数都为4个,则可以选用均匀设计表来进行试验,如表3所示。

表3 均匀设计表

4 结束语

本文以电连接器为研究对象,通过总结、归纳汽车电连接器在实际使用和试验时所发生的失效形式,基于此分析了汽车电连接器的失效机理及失效物理模型,根据失效机理及其结构特征、失效物理模型,并借鉴前期已有的研究成果,引出汽车电连接器的失效物理方程,确定了汽车电连接器寿命模型。结合汽车电连接器使用环境的特点,采用温度-振动综合应力方法完成汽车电连接器加速寿命方案设计。