在役储罐底板的兰姆波检测

2022-02-08周广言皮亚东

薛 岩,李 佳,周广言,高 静,王 雪,皮亚东

(1.中国石油天然气管道科学研究院有限公司,廊坊 065000;2.北华航天工业学院 电子与控制工程学院,廊坊 065000)

在化石能源领域,石油及天然气大多采用储罐进行存储,在存储过程中,储罐内部存储介质及土壤环境等都可能会对金属储罐底板造成腐蚀。储罐底板的腐蚀状况严重影响了常压储油罐的使用寿命和运行的安全性,因此储罐罐底板的安全状态越来越受到重视。国内外广泛开展了金属储罐罐底板检测/监测技术的研究,主要分为开罐检测和非开罐检测两种方式,储罐开罐检测技术包括漏磁技检测、超声检测等[1-2],非开罐检测的典型技术为声发射检测[3]。全聚焦检测技术近几年快速发展,其基于全矩阵数据进行采集,对每一网格都进行聚焦,使得超声成像结果更加均匀平滑,成像质量优于常规相控阵检测方法成像质量[4]。在全聚焦成像方面,有学者提出全模式全聚焦成像及3D全聚焦成像等算法[5-9]。

笔者提出在非开罐状态下,采用兰姆波全聚焦成像检测方法对储罐底板进行检测。由于兰姆波是多模式复合波,实际应用过程中干扰信号多,分析困难,国内外虽然对兰姆波检测方法进行了大量研究,但很少有将兰姆波全聚焦检测技术应用于金属储罐检测的报道。

文章通过对钢质储罐底板兰姆波激励及传播模式进行研究,确定兰姆波检测工艺,建立了兰姆波检测全聚焦成像算法,开发了一套储罐底板兰姆波检测软件系统,并开展了储罐底板模拟缺陷检测试验以验证软件系统的可靠性。

1 兰姆波检测模态及成像算法

1.1 兰姆波检测模态

兰姆波为多模式复合波[10],传播质点具有不同的振动模式,根据声波质点振动位移形态的特点,分为对称型(S0,S1,…)和反对称型(A0,A1,…),描述兰姆波的声速分为群速度和相速度。

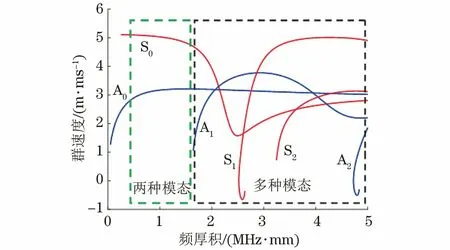

试验待测的储罐底板壁厚为8 mm,因此进行8 mm厚度钢板频散曲线模拟,得到的频散曲线如图1所示。

图1 8 mm厚钢板频散曲线

图1所示频散曲线中红色曲线代表对称型模态(S0,S1,…),蓝色曲线代表反对称型模态(A0,A1,…),在某一频率下,结构中同时存在多种模态的声波,随着频率的增加,模态数量也会逐渐增加,不同模态声波的群速度和相速度各不相同,尤其在高频段表现得更为明显。

板中存在的兰姆波模态越多,应用分析起来越困难,由图1可以看出,板中最少存在A0和S0两种模态的波。因此笔者选择A0和S0模式作为兰姆波检测模式。

1.2 兰姆波成像算法

在超声检测技术中,利用全聚焦成像技术可对工件进行检测成像。通过对采集的超声全矩阵数据进行后期延时、加权叠加合成等数据处理,获得声波与工件内部缺陷互相作用后的超声回波信号,此时的声波没有在工件内部实现真实的聚焦,而是一种数据后处理方式,是超声阵列对成像区域内的所有点进行虚拟聚焦。

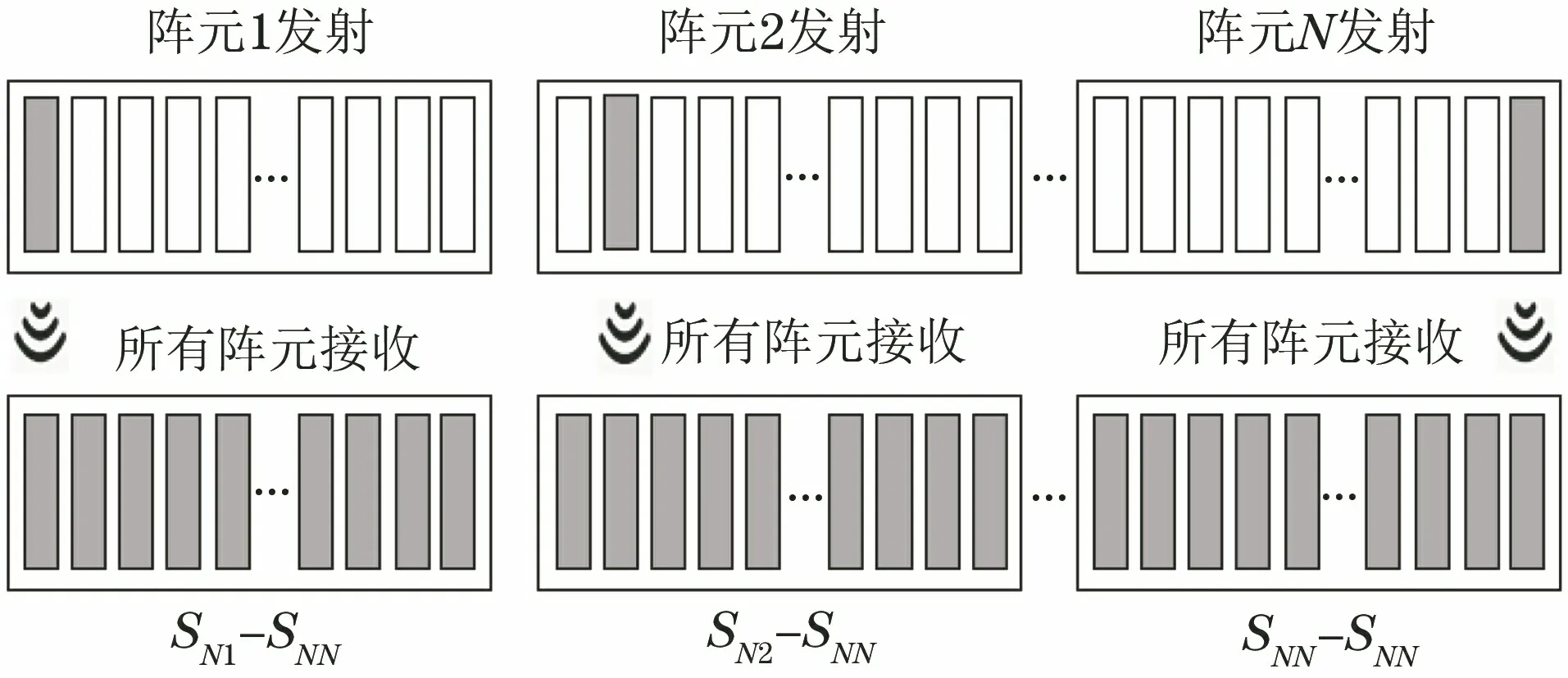

全矩阵数据采集技术是全聚焦成像技术的基础,其基本原理为:依次激发探头中所有晶片,阵列中所有晶片接收回波信号,最终接收到N×N个A扫波型,即首先使换能器中第1个晶片激励超声波,所有晶片并行接收,所获得的回波数据定义为S1j(j=1,2,…,N),共获得N组数据,然后依次激励换能器中各晶片,重复上述过程。将发射晶片i、接收晶片j采集的超声回波数据记为Sij,为全矩阵数据的第i行第j列的数据。Sij为一组数据,包含每个时间采样点时接收信号的幅值[11]。全矩阵数据采集过程如图2所示。全矩阵采集方法所得到的数据集包含了所有单个晶片发射和所有晶片接收的组合关系,即接收数据的完备集。

图2 全矩阵数据采集过程示意

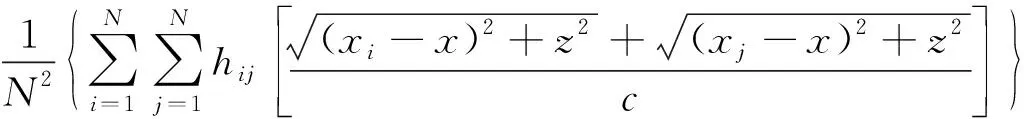

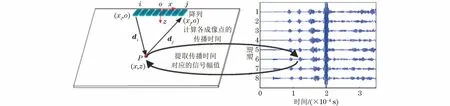

利用全矩阵数据进行全聚焦成像时,首先建立成像坐标系,定义阵列成像检测探头中每个阵元在坐标系中的位置以及每个成像像素点在坐标系中的位置,全聚焦成像原理如图3所示(图中di,dj分别为发射和接收阵元到点P距离)。通过采集的全矩阵数据计算声波在激励阵元、成像点P、接收阵元之间的传播时间,依据传播时间从全矩阵数据中提取对应时刻的幅值,即

(1)

式中:N为阵元个数;i为激励阵元;j为接收阵元;hij为全矩阵数据;tij(x,z)为时间延时;c为波速,x为阵列方向坐标;z为垂直于阵列方向坐标。

2 兰姆波检测软件系统开发

以兰姆波传播模态分析结果及全聚焦成像算法为基础,开发了一套储罐底板兰姆波检测软件,该软件包括三大主要模块,分别为兰姆波检测参数设置模块、兰姆波检测数据采集模块与兰姆波缺陷成像模块,三个模块共同实现储罐缺陷的超声波阵列检测。该软件采用LabVIEW开发环境,使用相应的动态链接库来进行LabVIEW与设备之间的交互,实现信号的激励、采集、数据存储以及数据的处理与成像,兰姆波检测软件主界面如图4所示。

图3 全聚焦成像原理

图4 兰姆波检测软件主界面

2.1 兰姆波检测参数设置模块

兰姆波检测参数包括超声激发频率、激发周期数、延时、增益、采样频率以及直流偏置等。

针对超声激发,可以对超声激发频率、激发周期数等参数进行设置。应根据频散曲线仿真结果设置激发频率,尽量减少工件中声波模态。激发周期数越大,产生的声波能量越强,但同时带来了波包过宽等不利影响,因此应根据实际检测工件情况适当选择激发参数。

针对信号采集,可以对采样频率、增益、平均次数等参数进行设置。采样频率决定了所采集数据的时间精度;增益决定了采集信号的幅值信息,增加采集数据的平均次数可抑制信号中的噪声,因此应根据信号噪声状态对平均次数进行设置,所有参数设置完成后开始数据采集。

2.2 兰姆波检测数据采集与缺陷成像模块

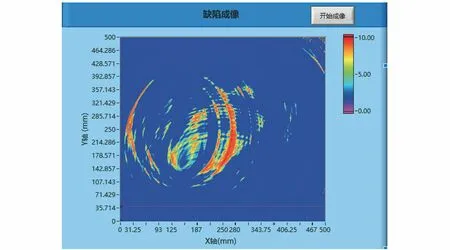

兰姆波检测参数设置完成后进行全矩阵数据采集,依次激励每个通道信号,在每次激励后,所有通道依次进行信号接收,最后共采集n2(通道数为n)组数据,此数据可以在软件界面中以A扫形式实时显示,也可直接存储到硬盘中。数据采集完成后,利用式(1)对所接收的数据进行后处理,对成像区域内的所有成像点进行虚拟聚焦,最终形成兰姆波图像,数据采集及成像流程图如图5所示,兰姆波缺陷检测成像结果示例如图6所示。

图5 软件数据采集及成像流程图

图6 兰姆波缺陷检测成像结果示例

3 储罐底板的兰姆波检测试验

3.1 储罐底板模拟试件加工

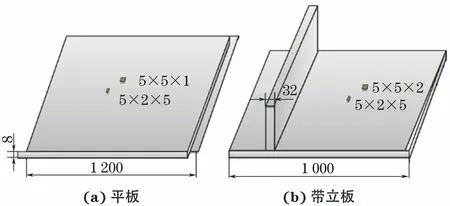

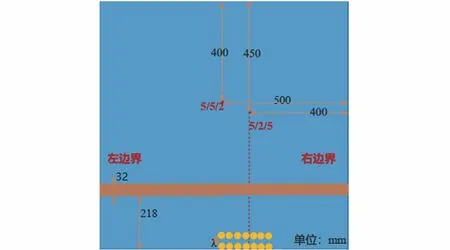

根据储罐底板壁厚及实际工况,分别加工了两块规格(长×宽×厚)为1 200 mm×1 200 mm×8 mm(1号板),以及规格为1 000 mm×1 000 mm(长×宽),板厚为8 mm,立板厚度为32 mm(2号板)的储罐底板模拟试件,储罐底板模拟试件结构如图 7所示。制作含立板模拟试件是为了模拟真实储罐壁板对检测结果的影响。

图7 储罐底板模拟试件结构示意

为了验证储罐兰姆波检测系统的灵敏度,在两块模拟试件中分别设计加工了尺寸(长×宽×深)为5 mm×5 mm×2 mm及5 mm×2 mm×5 mm的两个槽形缺陷。

3.2 储罐底板兰姆波全聚焦成像试验

3.2.1 平板储罐底板成像试验

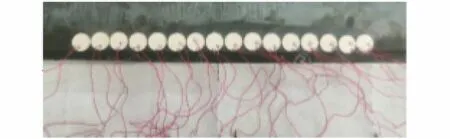

试验采用16个传感器进行检测,布局采用压电阵列方式。考虑到板材厚度及激励后产生的兰姆波模态,经过试验确定传感器材料为PZT-5H,其直径为26 mm,厚度为2 mm。传感器阵列布局如图8所示,传感器与模拟试件表面采用红糖熬制的耦合液进行耦合,采用兰姆波全聚焦成像算法,在1号储罐底板试件上试验,检测5 mm×5 mm×2 mm及5 mm×2 mm×5 mm的腐蚀坑。

图8 传感器阵列布局示意

选择A0与S0模式作为Lamb波检测模式,经测得A0模态波传播速度为2 430 m·s-1,S0模态波传播速度为5 320 m·s-1。激发频率不同,两种模式的波长不同。根据8 mm厚钢板中频散曲线可知,在较低频厚积(0.7 MHz·mm)下,A0频散严重;当频厚积增大到1.3 MHz·mm以后,S0频散严重。因此需要在此区间内选择检测频率,分别使用90 kHz,100 kHz和120 kHz作为检测频率,此时3种频率下两种模式波长分别为27 mm(90 kHz,A0),59.1 mm(90 kHz,S0),24.3 mm(100 kHz,A0),53.2 mm(100 kHz,S0),20.3 mm(120 kHz,A0),44.3 mm(120 kHz,S0),经测试后最终选择最佳频率120 kHz。

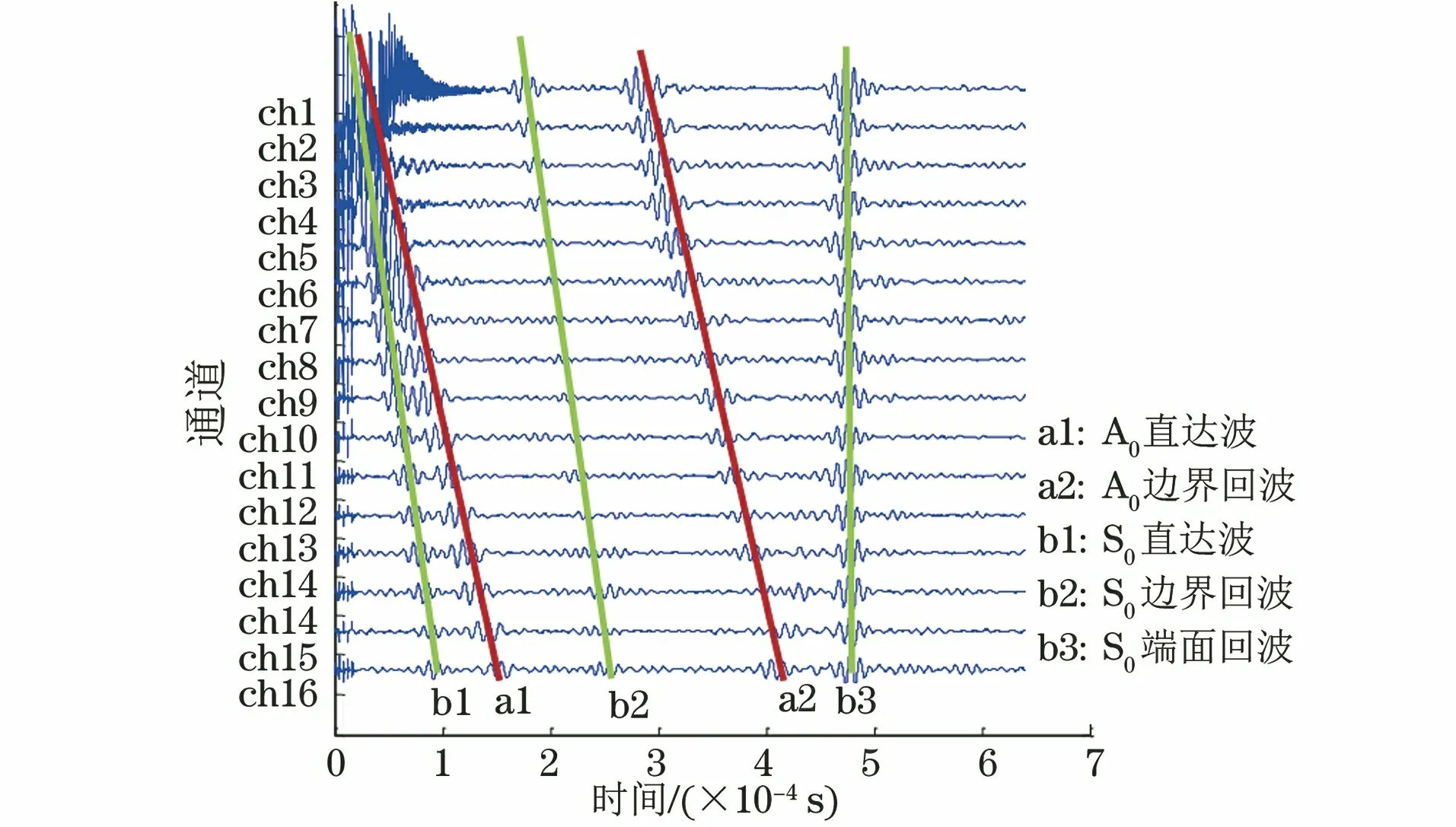

首先,设置试验参数,设电压幅值为150 V,采样频率为3.125 MHz,采样点数为2 000个,激发周期数为5。采集的典型时域信号(单通道激励及多通道接收)如图9所示,从中可以看到A0和S0检测缺陷的直达波,A0和S0的左右边界回波以及S0检测到试件对侧的端面回波。

图9 采集的平板储罐底板典型时域信号

采用全聚焦成像算法对上述兰姆波检测采集的信号进行二维成像,其结果如图10(a)所示,其中两个黑色坐标标记为检测到的缺陷信号,由于信号幅值比较微弱,需要对缺陷信号进行加权叠加处理及边界去除处理,处理后的图像如图10(b)所示。

图10 平板储罐底板试件缺陷成像结果

3.2.2 带立板储罐底板成像试验

因为立板会严重吸收声能量,故进入到储罐底板的超声信号微弱,所以带立板的储罐底板缺陷检测更加困难。笔者提出将传感器进行两两并联,一次同时激发两个晶片,以此来提高激发能量。并联传感器检测带立板储罐底板的演示图如图11所示,并联传感器后采集的A扫图像如图12所示。

图11 并联传感器检测带立板储罐底板的演示图

图12 并联传感器后采集的带立板储罐底板A扫图像

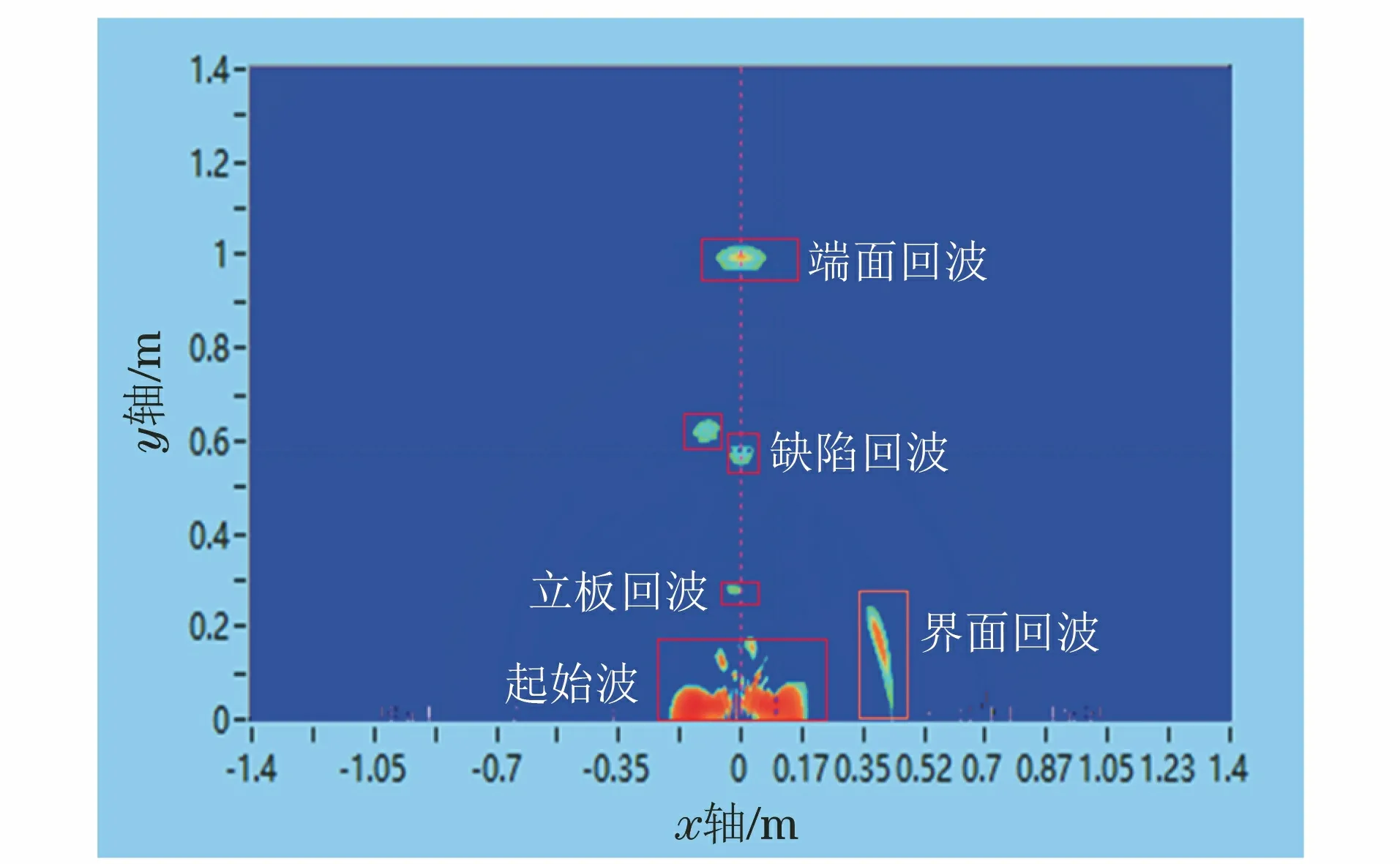

因为缺陷回波隐藏在众多波包中,所以需要对直达波包、边界回波进行削弱处理,……在图12中,一激多收信号和自激自收信号中都存在线性关系,处理后可呈现缺陷影像,处理后的缺陷成像结果如图13所示,可以看出,所提方法能够检测到预制的模拟缺陷。

图13 带立板储罐底板缺陷成像结果(处理后)

4 结语

针对金属储罐底板非开罐缺陷检测问题进行兰姆波全聚焦检测技术研究,并开展检测试验,得出以下结论。

(1) 开发的兰姆波全聚焦检测系统能够检测到储罐底板中预制的腐蚀缺陷,算法有效可靠。

(2) 检测数据中含有模拟试件端面回波和两侧界面回波等干扰信号,可依据模拟试件参数分离去除。

(3) 利用所开发的软件能够对腐蚀缺陷进行定位,但未能实现缺陷定量分析。