一种便携式半自动剥线器设计

2022-02-08叶一鸣鲁鹏程刘晓王晓聪张量钧王剑宇

叶一鸣,杨 罡,鲁鹏程,韩 捷,刘晓,王晓聪,张量钧,王剑宇

(广东电网有限责任公司广州越秀供电局,广东广州 510000)

0 引言

电力资源持续化供应是保证社会群体生活的基础,也是社会持续化建设与发展的核心保障。尽管在此过程中,国家已发布了建设大型坚强电网与智能电网的政策与文件,但在电网资源日渐庞大的产业发展背景下,电网故障的次数与频率也越来越高[1]。为保证电网的稳定化运行,需要定期进行电网中电力设备的维修、安全检查、线路施工等工作。在电网铺设和维修的过程中经常需要使用剥线器将电线表面的绝缘层剥除,以实现电线之间的导通连接。为加快剥线速度,人们开发出了能够辅助剥线的剥线器。

为解决现有剥线器在实际应用中存在的不足,提高剥线器的综合使用价值,为电网作业提供全面优化的技术辅助,设计了一种具有便携式优势的半自动剥线器装置[2]。电网技术人员与维修安全工作人员可以使用此设备,进行电力相关作业,保证电力作业的安全性,降低电网检修与相关作业中安全事故的发生概率,给予电力用户更加优质的供电服务与技术保障。

1 一种便携式半自动剥线器设计

1.1 便携式半自动剥线器结构设计

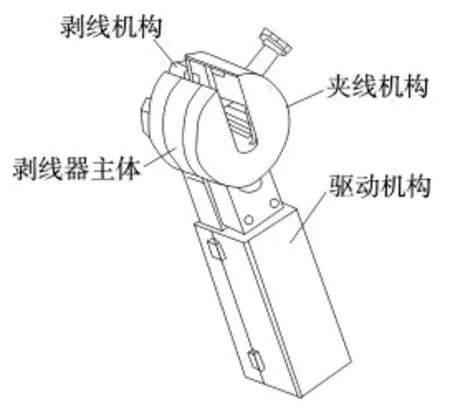

为满足电网作业安全性与便捷性需要,需要在开展相关设计前,进行便携式半自动剥线器整体结构设计[3]。根据电缆线剥线操作需求,设置主体结构主要由4 个部分构成(图1)。

图1 便携式半自动剥线器整体结构示意

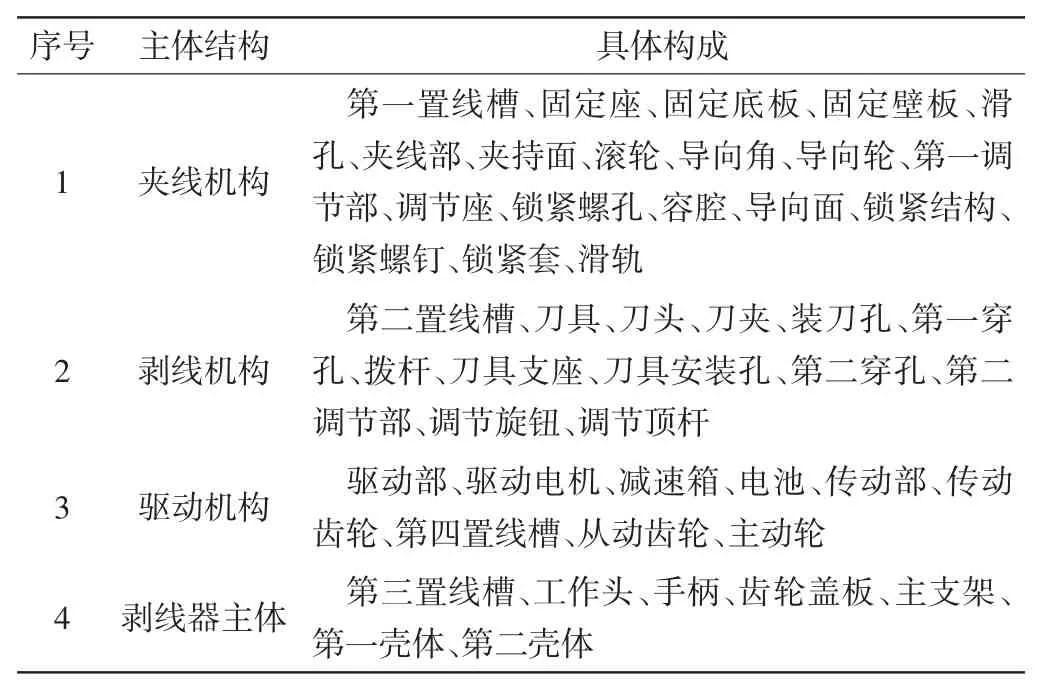

装置中的夹线机构具有第一置线槽,主要用于夹紧导线,使导线无法脱离第一置线槽,同时确保导线只能沿其自身轴线方向移动,而剥线机构在整体结构中的主要功能是刺破导线绝缘层,因此剥线机构中需携带高硬度刀具,可轻松切开导线的绝缘层。其次,装置中的驱动机构与剥线机构连接,通过驱动机构驱动剥线机构,保证相对夹线机构发生转动,从而使刀具能够周向切开绝缘层[4]。完成对主体结构的设计介绍后,下面将对不同构件的细微部件构成进行描述(表1)。

表1 便携式半自动剥线器细部构成

根据电网作业需求,所设计的夹线机构包括固定座、夹线部和第一调节部,夹线部至少有2 个,且夹线部滑动安装于固定座上,第一调节部用于带动夹线部相向或相离移动,从而实现夹紧或松开位于夹线部之间的导线。

半自动剥线器中的夹线部相向面为夹持面,夹持面中设有滚轮,通过滚轮可以实现被夹紧的导线能够沿其自身轴线方向移动[5]。第一调节部包括转动安装于固定座上的调节座,调节座具有能够容纳夹线部的容腔,夹线部位于所述容腔内,容腔具有异形导向面,夹线部远离夹持面的一端为导向角,导向面与导向角配合,通过转动调节座,使所述导向角沿导向面移动,从而改变各夹线部之间的距离。

另外,第一调节部还包括锁紧结构,通过锁紧结构可将调节座锁止在固定座上。剥线机构还包括刀具支座,刀具安装在刀具支座上,刀具支座上还设有用于驱动刀具的结构,其中包括第二置线槽,通过驱动刀具移动,可刺破位于第二置线槽内的导线绝缘层。刀具包括刀头、刀夹和拨杆,刀头转动安装于刀夹内,且拨杆与刀头的刀柄连接,通过拨杆可拨动刀头转动。在刀具支座上集成安装孔,将刀具安装于安装孔内,刀头延伸至第二置线槽内,刀夹侧壁开有第一穿孔,刀具支座位于刀具安装孔的一侧开有第二穿孔,拨杆的一端穿过第二穿孔,并与所述刀柄连接。

半自动剥线器主体具有第三置线槽,和夹线机构分别设置在剥线器主体的两侧。驱动机构安装在剥线器主体结构上,且驱动机构包括驱动部和传动部,两者传动连接。传动部包括传动齿轮,从动齿轮具有第四置线槽,将传动齿轮转动安装于剥线器主体上,剥线机构与传动齿轮固定连接,通过驱动传动齿轮转动实现带动剥线机构转动。

1.2 剥线器横向与纵向切割功能优化

在操作中,将多个夹线部配合进行导线夹紧,即多个夹线部需围绕第一置线槽设置,当将导线置入第一置线槽内后,多个夹线部围绕于导线的外周,此时只需令多个夹线部相向移动顶紧导线,即可实现将导线夹紧,当需要松开导线时,使各夹线部相离即可[6]。为优化夹紧效果,同时方便轴线移动导线,在进行功能优化设计时,设定夹线部相向的面为夹持面,在夹持面设有滚轮,通过滚轮实现被夹紧的导线能够沿其自身轴线方向移动。

在此基础上,将滚轮设置于夹持面上,滚轮的轮轴与被夹持的导线的轴线垂直,即滚轮的滚动方向与导线的移动方向相同。通过这种方式,实现滚动摩擦替代滑动摩擦,确保在极大程度上降低夹持机构在夹紧导线后对导线轴线方向上的摩擦阻力,相对轻松地拉动导线相对剥线器轴向移动。设置滚轮降低摩擦阻力以方便拉动导线仅为较佳的一种设置方式,并不排除可以采用其他方式实现夹紧后的导线能够相对夹线机构轴向移动的功能,例如,可以将夹持面的端面设置呈弧形面,通过该弧形面可以降低对导线轴向方向的阻力。

考虑到导向面为异形,其设置的原理类似于凸轮结构,随着调节座的转动,夹线部的导向角沿导向面滑动,由于异形的导向面上各点距离导线的距离不同。因此,夹线部在导向面的推动下也会改变与导线之间的距离,从而实现了转动调节座来调节各夹线部之间的距离。为满足此方面设计需求,应将多个夹线部围绕导线周向布置,每一个夹线部需对应设置一个导向面,且各导向面应中心对称布置。如设计中设置了2 个中心对称的夹线部,便需要对应设置2 个中心对称的导向面,转动调节座时,2 个导向面分别各自推动2个夹线部移动。当需要夹紧导线时,朝夹紧方向转动调节座,在导向面的推抵下,2 个夹线部相向移动,从而实现对导线的夹紧;当需要松开导线时,朝松开方向转动调节座,此时夹线部失去导向面的限制处于松动状态,导线可轻松脱出夹线机构外。

为保证在转动调节座的过程中能够推动夹线部按预定轨道移动,在固定座上设置有滑轨,夹线部滑动安装于滑轨上。在滑轨限制下,夹线部只能沿滑轨朝靠近或远离导线的方向移动。

通过转动调节座可实现夹紧和松开操作,但需在将导线夹紧后,采用一定的固定手段将调节座紧固,方能保证夹线的稳定性。此外,该锁紧结构方式还可作为拨动调节座转动的把手,方便人手握持操作,按照此种方式,完成剥线器横向与纵向切割功能的优化。

2 实例应用分析

现有的剥线器一般只针对线径较小的电线线路,并且只具有横向切断的功能,在剥线同时,只能剥除导线端部的绝缘层,在使用现有剥线器进行剥线操作时,只能将绝缘层横向切断后,再从导线的一端将绝缘层从导线上拔出。为了解决传统剥线器在使用中存在的问题,辅助架空线路检修作业,下面将通过实例应用的方式,对此次设计的便携式半自动剥线器使用与操作性能进行检验。预期此次设计的剥线器可以适应70~300 mm 等大线径低压架空绝缘导线的作业,除了能在端部剥除导线的绝缘层,还可以在导线中间任意位置剖除任意长度的绝缘层。对于只需要中部接线的作业,通过本次设计的剥线器即可轻松实现。

此次实验所选的参与单位为某地区大型供电单位,根据该单位工作人员反馈,每月需要执行一次大型电网检修作业,大部分作业需要人工完成,在剥除导线绝缘层的作业过程中不仅存在一定的风险,也很耗时。

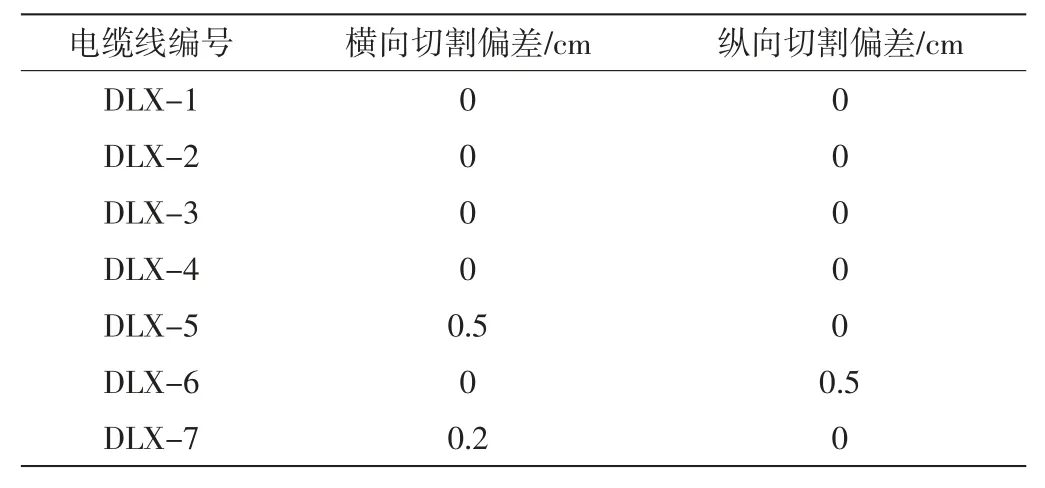

选择该企业中电网某故障节点,作为此次施工作业的主要操作点,使用传感器获取该异常点现状,发现存在7 根架空绝缘导线,需要通过剥切绝缘层的方式进行重新连通。使用数字化技术对架空绝缘导线进行建模设计,明确对应导线绝缘层需要切割的长度,按照本文前面章节中所述内容,进行剥线器横向与纵向切割参数设定,操作便携式半自动剥线器,执行此次切割任务。完成切割后,使用高精度测量装置,对切割的长度进行测量。对比电缆线横向与纵向切割成果与预设参数的差值,将其作为实验结果(表2)。

表2 便携式半自动剥线器横向与纵向切割偏差

从表2 可知,使用研究设计的便携式半自动剥线器,进行电缆线的切割,可以实现将切割偏差控制在0.5 cm 之内,误差较小的可以在实际操作中忽略不计。综上所述,说明这个剥线器具有较强的操作性能,可以实现在具体作业过程中,结合电力工作需求,进行电缆线的高精度切割,通过此种方式能够保证电力检修作业的安全性与可靠性。

3 结束语

传统的剥线器有手动和纯机械驱动结构两种,手动的剥线器结构简单,但操作难度较高,操作人员的劳动强度大且适用的场景有限;纯机械驱动结构剥线器,结构较为复杂,产品制造成本高,且维护难度和维护成本较高。为此,开展了便携式半自动剥线器的设计研究,并通过设置对比实验的方式,证明此次设计成果的可行性。这个设计方案相对于现有的剥线器而言,具有应用更加广泛、使用功能更强的效果,可以根据电力作业实际需求用其代替传统设备。