空气压缩机组富氧改造腐蚀分析及处理

2022-02-08裴超

裴 超

(海洋石油富岛有限公司,海南东方 572600)

0 引言

海洋石油富岛有限公司年产30 万吨合成氨装置采用ICIAMV 技术,于1996 年8 月建成投产。2016 年3 月,为适用于多种热值的天然气资源对装置进行技术改造,采用二段炉加26%富氧工艺,能耗达到国内同行业优秀水平。

1 工艺流程

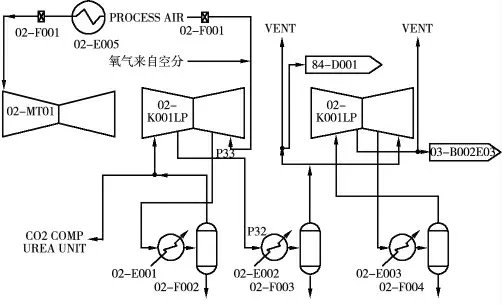

工艺空气压缩机由燃气透平(02-MT01)驱动,入口空气由两部分组成,一部分用于燃气透平燃烧及舱室通风,另一部分用于空气压缩机作为工艺空气。工艺空气经空气冷却器(02-E005)、入口过滤器(02-F001),在压缩机一段入口与空分提供的纯氧(设计3000 Nm3/h)混合,混合后含氧量26.5%的空气进入压缩机低压缸一段压缩后,经过一段段间冷却器(02-E001)冷却和一段分离器(02-F002)分离,一部分气体(330 Nm3/h)去尿素单元,其他气体进入低压缸二段进行压缩,气体出来后经二段段间冷却器(02-E002)冷却和二段分离器(02-F003)分离后,一部分气体(1800 Nm3/h)供仪表空气使用,其他气体进入高压缸三段,压缩后气体流经三段段间冷却器(02-E003)冷却和三段分离器(02-F004)分离,进入高压缸四段进行压缩,经过压缩后的气体送往二段炉(图1)。

图1 工艺空气压缩机组工艺流程

2 设备结构

工艺空气压缩机组主机由燃气轮机、压缩机低压缸、压缩机高压缸组成,燃气轮机低压轴与压缩机通过挠性联轴节连接驱动。燃气轮机由新比隆公司制造,压缩机由日立公司制造。燃气轮机和压缩机安装在不同底座上,机组润滑油、液压油共用一套油系统,由燃气轮机提供,技术参数见表1。

表1 工艺空气压缩机组技术参数

3 故障现象

工艺空气压缩机组自建厂以来,随着运行时间的延长、腐蚀的加重,机组效率逐步降低,压缩机组大修周期短,一般在2 年左右。严重时甚至需要通过调整负荷,以满足设备运行。

该机组于2016 年进行富氧改造,内件的腐蚀速率大大增加。2018 年3 月大修中发现空气压缩机锈蚀较2016 年严重,尤其是一段入口管道经空冷器冷却后湿度达100%的入口空气,在26.5%富氧环境下,引起设备、管道腐蚀加剧。

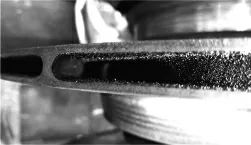

装置大修期间,发现压缩机封头、隔板均有较为严重的锈蚀、点蚀、冲刷痕迹,转子组件叶轮流道结垢严重。主要表现为:①隔板结垢严重,隔板导叶上聚集大量浮锈粉末(图2);②转子组件叶轮流道内外侧均有较厚的锈垢累积(图3);③封头入口喇叭导流口点蚀严重(图4),特别是三段入口导流口有70%明显凹坑,最深2 mm,封头正下方入口扰流板正对位置冲刷腐蚀严重,宽24.6 mm、深5 mm,封头内壁圆周方向腐蚀减薄,原内件Φ270 mm,最大减薄至Φ272.4 mm;④上缸体及扰流板位置腐蚀减薄(图5),腐蚀深度2 mm;⑤低压缸随着运行时间的延长,轴向推力发生变化,导致主推力轴承载荷变大,轴承瓦水准块及固定销钉存在严重磨损。导致该机组需要频繁检修,进行隔板、转子、封头的清理及止推轴承更换。

图2 隔板

图3 转子叶轮流道

图4 封头导流口

图5 扰流板

4 原因分析

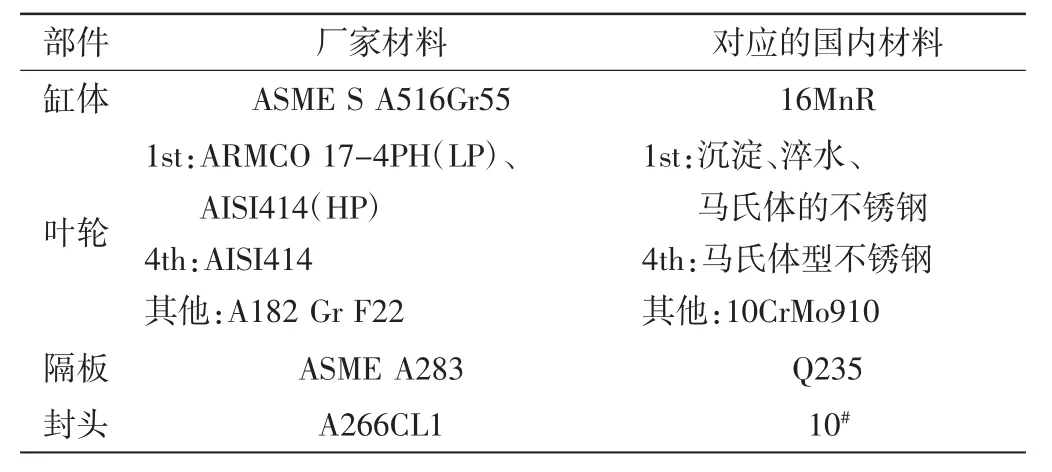

经空冷器02-E005 冷却后湿度达100%的入口空气,在26.5%富氧环境下,引起设备、管道腐蚀加剧。工艺空气压缩机由于原始设计上的原因,封头、缸体、叶轮材料均采用碳钢、合金钢材料,局部使用不锈钢(表2),由于地理位置靠海,介质空气湿度、盐分相对高,加上空气氧含量的增加,加剧了非不锈钢部件材料的锈蚀。腐蚀会造成流体流道表面产生凸凹不平,使压缩机内部损耗增加,压缩机效率的降低会导致动力消耗的增加。

表2 工艺空气压缩机各部件材料

压缩机组根据使用环境,主要存在盐雾腐蚀。海水的成分复杂,含有多种无机盐、有机物及溶解的气体、悬浮物、胶体、生物等。由于海水中含有大量的氯化钠,其水解形成的氯离子具有强烈的腐蚀性。海风携带的海盐粒子及水蒸汽被压缩机组吸入产生电化学腐蚀,导致金属表面与离子导电的介质发生化学反应而产生的破坏。在反应过程中有电流产生。腐蚀金属表面上存在着阴极和阳极。阳极的反应是金属原失去电子而成为离子状态转移到介质中,称为阳极氧化反应。阴极反应是介质中的去极化剂吸收来自阳极的电子,称为阴极还原过程。这两个反应是相互独立而又同时进行的,为一对共轭反应。电化学腐蚀比较普遍,对金属结构的危害严重。

此外,根据压缩机组的运行特点,设备同时存在冲刷腐蚀,空气中气流夹带的水分,管道腐蚀形成的金属颗粒,工艺空气介质在压缩机组内部导流、限流等改变气流流速、方向形成湍流,造成冲刷腐蚀。在冲刷过程中,加速了物质传递的过程,促进氧气与管道、设备内表面的接触,并使得腐蚀物脱离材料的表面,加速机组的电化学腐蚀。

为降低电化学腐蚀,需要从根源解决问题。在压缩机组的内部结构、气流速度等无法改变的情况下,降低电化学腐蚀速率及减少冲刷腐蚀是目前解决问题的主要途径。对于本台机组设备,主要从以下3 个方面解决问题:①降低空气湿度,将湿度由100%降低至70%左右;②减少金属颗粒物的形成,将入口管道及设备内件进行材料升级,减小电化学腐蚀效果;③设备修复补强,对于设备已出现的结构尺寸改变进行修复。

5 处理措施

5.1 压缩机02-F001 入口空气隔离改造

为了降低入口空气中水含量,将空压机入口空气单独隔离进气。因环境限制,改造后压缩机入口空气最高温度将达到约38 ℃,为此,委托设计院进行工艺空气压缩机参数核算,核算后符合工艺要求。

根据燃气透平与压缩机的流量需求,将原02-F001 空气过滤器进行分割,按照3∶1 进行分离,压缩机入口空气不经过空冷系统02-E005 降温,直接经02-F001 空气过滤器过滤使用。

改造后燃气透平02-MT01:①02-MT01 空气空冷器入口处面积增大,空气滤芯处面积不变,不会影响机组运行;②02-E005只冷却02-MT01 入口空气,有利于02-MT01 的调节;③燃机输出功率稍有增加。

改造后压缩机组02-K001:①空气流通量,02-MT01 和02-K001 空气量比为3∶1,2003 年改造前公用02-F001 西侧和南侧墙进气且工况正常,现02-K001 单独使用西侧墙且空气滤芯处面积不变,因此改造后空气流通量满足;②打气量,空压机初始设计在入口38.8 ℃、出口压力4.3 MPa 下,能力为46 000 Nm3/h,且2016年改造后工艺气流量和压力均大幅降低,当入口温度恢复为环境温度后,空压机打气量能满足工艺所需,需求功率有所增加;③段间换热器、分离器和管道的设计参数均按照未安装02-E005 来设计,能满足要求;④功率消耗,由于入口温度增加,会增加02-K001一段的功率消耗,约100~150 kW(流量为41 500 Nm3/h);⑤工艺操作,02-K001 打气量会随环境温度变化而变化,需要工艺人员及时进行调整;⑥02-F001 西侧为辅助锅炉和燃气排气通道,入口空气温度可能会稍高于环境温度。

5.2 压缩机低压缸一段入口管线改造

由于空压机吸入管道为碳钢材料,装置连续运行多年,一级吸入管道的生锈情况严重,管道内部凹凸不平,无法满足富氧空气介质要求的清洁环境。在装置大修期间对压缩机组低压缸一段入口管线进行了材料更换,将一段入口管线由碳钢升级为304#不锈钢。经过改造,消除低压缸一段入口管线腐蚀减薄、鼓包的隐患,避免管线内腐蚀杂质进入低压缸内,反复冲刷造成隔板、转子结垢。

5.3 设备内件改造修复

(1)对压缩机组低压缸、高压缸的部分隔板进行改造,将压缩机各段间入口隔板、一级级间隔板、四级级间隔板(总共8 块)进行不锈钢材料升级,升级后材料为HUS60(图6)。经过改造,高低压缸腐蚀严重的隔板被更换,降低了设备内部的腐蚀,隔板结垢流道减小和扰流板的腐蚀减薄隐患被消除,消除了隔板扰流板脱落造成设备损坏的事故隐患。在此基础上,降低空压机效率衰减率,在降低空压机能耗上取得一定成效,改造后各项指标均达到设计要求。

图6 压缩机更新隔板示意

(2)将压缩机组低压缸、高压缸两端封头腐蚀减薄部位修复。在改造过程中,因封头属于受压部件,按规定出厂前必须进行耐压试验。按照ASME 标准,更换封头也需进行耐压测试。由于封头流路面积很小,对整体效率影响微小,投入大性价比很低,因此封头采用修复办法较为合适。封头修复过程中通过手工打磨,采用短弧焊接窄焊道方法,控制层间温差小于200 ℃。用线切割制作外缘弧形靠模,补焊后根据靠模进行机加工。修复后投入使用,运行状况良好。

6 结论

在防腐蚀处理前,随着运行时间增加,设备连接管道与设备内件存在腐蚀,空压机效率会因流道结垢逐渐衰减。在进行防腐蚀实施后,相同流量和压力下,空压机的3 个段间出口温度值均有所下降,转速下降约29 r/min,整机效率相比改造前提高约0.8%。

在2 年的运行后设备大修检查,结垢情况明显好转。压缩机组的隔板、叶轮等部件清洁度高,低压缸转子轴位移情况得到明显缓解,各段分离器除沫网恢复洁净,日常运行中疏水器排出的锈垢量明显减少。经过处理后,压缩机的运行周期增加,设备检修及停机损失减少,机组效率提高,产生良好的节能降耗效果。