残烟线防堵塞检测装置的改进

2022-02-08袁书豪李永杰

袁书豪,李永杰

(河南中烟工业有限责任公司漯河卷烟厂,河南漯河 462000)

0 引言

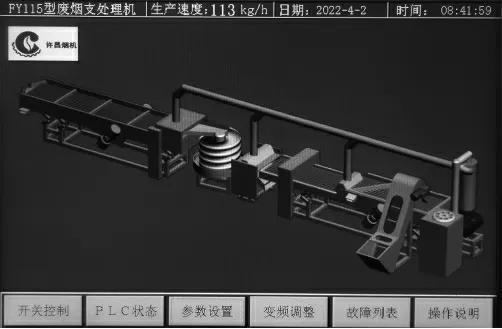

残烟处理设备主要通过切刀与烟支做相对运动,划开残烟支的卷烟纸和滤嘴棒的水松纸,使其分离,最终实现烟丝与非烟丝物质相互脱离。回收处理后的残烟丝,按照工艺配方要求在掺兑工序通过定量喂料设备根据设备比例掺入成品烟丝工序,达到提高烟丝综合利用率,降低原料消耗的目的。残烟支是在烟支卷接过程中剔除的不合格烟支,分为烟支断残、漏气、爆口、滤嘴毛接口、卷烟支搭扣飞边等种类,针对不同缺陷的烟支,残烟设备处理的效率和质量直接影响到回收烟丝的剥净率和品质(图1)。

图1 残烟支处理设备监控画面

1 存在问题及现状分析

1.1 设备工作流程

残烟处理设备处理残烟的过程为:将残烟支经过第一道工序定量上料;由提升输送带输送到第二道工序筛分理支,该工序主要作用是将杂乱无章的烟支整理成沿振动筛分理支设备平行的规则运动;第三道工序开条托辊和开条切刀,切刀沿烟支方向将卷烟纸和水松纸切开;经过切刀之后的烟支输送到第四道工序螺旋式垂直提升机,将烟丝与纸花分离;垂直提升设备将烟支输送到第五道工序终端筛分和松散筛分,该工序主要是将未分离干净的烟支再次分离,残烟支经过以上工序处理后最终形成纸花和回收用的残丝。

1.2 设备现状及问题分析

在定量上料工序,提升设备虽有变频控制功能,能够实现输送速度可调。但在实际生产过程中,由于缺少料位检测和匀料装置,人工倒入上料时,不同的操作人员上料效率不同,同一个操作工不同时间段上料量也不同,导致生产过程中流量不均匀。即使提升输送机运行速度恒定,由于料位高度的变化,也不能保证流量恒定,甚至会因流量过大出现堵塞等现象,烟支扭曲变形、挤压叠加,影响筛分理支效果和生产的连续性、稳定性(图2)。

图2 残烟线现场

在经过最后一道工序螺旋输送打辊处理后,纸花从下料口进入容器,操作人员根据纸花堆积情况,将其转移到纺织袋里等待集中处理。在这一过程中,由于烟花比较松散,容易堆积到打辊下料口处,堵塞打辊下料口,如果发现不及时,当堵塞严重时就容易形成打辊卡死现象、打辊速度降低。操作工发现烟花堵塞打辊时,需要人工疏通处理,在此过程中也存在一定的安全隐患,堵塞问题解决后,打辊阻力减小又瞬间高转速运行,容易引起人身伤害事故的发生。如果堵塞发现和处理不及时,就会造成设备过载跳闸,导致残烟线停机,影响设备运行的稳定性和连续线,造成烟支的剥离效果差。因此,亟需通过设备改进,消除生产现场安全隐患,完善风险管控措施,减少设备堵塞停机,提高设备的运行效率。

2 改进措施

2.1 防堵塞检测装置

螺旋输送打辊出料口安装纸花堵塞检测装置,在出口左右两个防护面板上分别开孔,根据光电开关的大小将圆孔直径定为30 mm,两圆孔中心连线与纸花下落方向垂直,便于检测落料情况。同时,为防止两圆孔被烟花堵塞,影响检测的准确性,在圆孔内表面加装透明的有机玻璃挡板,有机玻璃板与左右两端的防护面板相固定,防止烟尘浸入。最后在圆孔外表面加设一对对射式光电开关,一端为信号发射,另一端为信号接收,通过光信号检测并反馈纸花堆积情况。检测装置电源由可编程控制器提供,光电开关检测信号反馈线连接到残烟线PLC 数字量输入模块中,至此完成纸花检测装置的硬件连接工作(图3)。

图3 自动检测装置

2.2 定量喂料检测控制

在喂料机烟支进料端加装镜反射光电开关,位于提升带底部上料处,用于限定输送到提升带的物料高度,防止因流量过大造成的进料端堵料现象和筛分理支效果,同时改进喂料设备的控制程序,根据来料的检测情况来控制不同设备的启停。喂料设备输送物料开始时,残烟支较少,光电开关检测正常,当烟支堆积到一定高度,物料遮挡光电开关,光信号被遮挡,判定为物料充足,控制系统向进料端发出停止输送命令,防止烟支过量挤压堆叠。同进,由于提升机的不断输送,物料逐渐脱离遮挡区域,此时,控制程序判断物料供给不足,允许进料,直到光电开关再次被遮挡而停止进料。如此循环进行,防止物料过量供给。

为避免人为因素加大烟支供给量,影响烟支剥净效果,对控制提升机变频器上限进行调整。根据在不同参数的运行实验,30 Hz 频率能够充分满足流量需要,最终根据实验结果将变频器频率上限由50 Hz 调整为30 Hz,当人机界面上修改频率超过限定值时,程序判定输入无效,仍按限定速度运行,防止设备过载,保障流量均衡稳定(图4)。

图4 PLC 现场实物

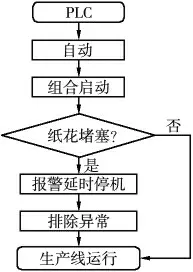

2.3 程序逻辑控制

将纸花检测信号集成到残烟线电控程序,当光电开关检测到物料信号时,反馈信号输入到PLC 数字量输入模块,状态指示灯亮,表示有高电平信号输入,程序自动采集。相反,无物料时状态指示灯不亮,检测信号无异常发生,程序采集为低电平信号。检测信号串联在自动生产控制系统内,并根据不同条件设定延时功能,避免信号误采集或设备误动作。检测信号无异常时程序正常启动,设备运行条件不变。当检测到异常堵料发生时,触发异常信号反馈,控制系统发出异常指令,此状态持续时间超过30 s 后,残烟线设备逆序停机,严重时全线停止运行。同时联动的电控声光蜂鸣器物料输出报警,提醒操作人员处理,直至设备异常处理完毕、报警解除,需要在现场触摸屏上进行人工复位操作,重新组合启动后设备才能再次进入生产状态,避免处理过程中设备自启动造成安全隐患(图5)。

图5 自动检测系统工作流程

3 应用效果

(1)通过定量喂料检测装置和恒速改进,有效避免残烟支因过量供给而造成的堵塞现象,减少物料在提升带底部的挤压、翻转、变形、造碎等问题,进一步减少物料不均匀现象和造碎,保障流量稳定。

(2)通过加装纸花自动检测装置,能够准确地检测到螺旋输送打辊下料口是否堵塞,并且在堵塞发生时能及时停止螺旋打辊电机,同时在连锁装置的控制下,前道工序能依次逆序停机,保障操作工的人生安全,提高设备的本质安全性。经过一个月的试运行和持续优化,该装置与设备报警装置通过联动,在纸花堆积过多时,能够通过声光报警提醒操作人员及时处置,避免堵塞情况发生,检测装置灵敏度高,控制程序合理,未发生因纸花处理不及时造成的停机现象,保障了设备平稳连续运行,提升作业效率。

(3)通过上述改进,有效解决了残烟支处理线设备堵塞问题。项目实施改进以来,通过不断改进和持续优化,设备运行稳定,物料造碎明显降低,经过实际检测,每班次物料堵塞由平均改进前的0.82 次降低到0 次;烟丝剥净率由96.7%提升到99.1%,减少原料损耗,提高物料利用率和产品控制水平,并降低职工劳动强度,优化现场安全作业环境。